高可靠单向爆破的民机防爆结构设计

2023-10-17冯蕴雯林心怡薛小锋杨祥刘佳奇

冯蕴雯,林心怡,薛小锋,*,杨祥,刘佳奇

1.西北工业大学 航空学院,西安 710072

2.中国商用飞机有限责任公司 上海飞机设计研究院,上海 201210

民机内部炸弹爆炸导致的空难时有发生,美国联邦航空管理局在适航条款FAR25-127修正案[1]中明确指出:对于合格审定超过60人座位舱或最大起飞重量超过10万磅(42 359 kg)的飞机必须设计有“最小风险炸弹位置”[2](Least Risk Bomb Location,LRBL),用于放置发现的可疑爆炸装置,最大程度地保护飞行关键结构和系统在爆炸时免受伤害。中国在LRBL结构设计方面尚属于起步阶段,有必要打破技术壁垒进行相关技术的研究[3-4]。

近年来,民机反恐抗爆装置备受各国民机领域关注,国内外学者对机身防爆结构的设计开展了广泛研究。刘宗兴[5]和冯振宇[6]等分别对爆炸冲击载荷下机身壁板的动态响应及破坏进行相关研究,为确定满足适航要求的最小风险炸弹位置的研究提供了指导。Burns和Bayandor[7]分别对100 g TNT作用下矩形、球形和椭球形3种类型的防爆箱结构进行仿真,通过计算结果比较分析得出椭球形的防爆箱结构最合适的结论。Costain和Bayandor[8]设计了一种新型民机防爆装置,对防爆装置壁厚、几何形状与抗爆性能和动态响应之间的关系开展研究,给出了在给定炸药当量下设计防爆装置几何形状的方法。苏培刚等[9]提出一种航空餐车内置式防爆罐,通过LS-DYNA软件研究了其抗爆性能,并对防爆罐的吸能效果及结构强度进行了评估与优化。

根据适航条款FAR25.795和咨询通告AC25.795-6[1-2],考虑当LRBL结构的单方向爆破功能失效时,可能导致飞机的关键结构和系统受到损伤,进而导致人员死亡或飞机坠毁,同时结合灾难性故障状态对飞机和乘员的影响程度,确定LRBL结构的设计要求为:在一定当量爆炸物的条件下,能够实现单方向爆破功能且概率大于1-10-9。为了保证LRBL结构设计的安全性,需要开展内爆作用下LRBL结构的可靠性分析。在内爆作用下,结构材料变形复杂,具有强烈的瞬态行为,且影响结构在爆炸作用下动态响应的变量众多[10-14]。施兴华[15]利用将有限元模型与蒙特卡洛法相结合的方法对爆炸冲击载荷作用下防护结构的破坏概率及可靠度进行求解。KIYOHIRO[16]将有限元离散和响应面法相结合对考虑了材料非线性和水下爆炸问题的结构进行可靠度分析。李万等[17]通过多项式逐步回归和神经网络等代理模型技术对爆炸作用下结构的可靠性进行研究。陈卫东等[18-19]对通过响应面法、有限单元法以及一次二阶矩法对爆炸载荷作用下的板壳结构和圆筒结构的可靠度进行了研究分析。Low和Eamon等[20-22]基于已有的试验数据对墙体在爆炸下的可靠性计算方法和指标要求进行了研究。目前,国内外对于板架结构在爆炸作用下的可靠性分析问题上取得了较大的进展,但针对内爆作用下LRBL结构可靠性分析问题的研究却较少见。

本文以LRBL结构为研究对象,开展了高可靠单向爆破的LRBL结构设计研究,通过对内爆作用下LRBL结构动态响应分析和单方向爆破可靠性分析,给出了满足实现单方向爆破功能的概率大于1-10-9的LRBL结构设计方案。

1 高可靠单向爆破LRBL结构设计理论

1.1 设计流程

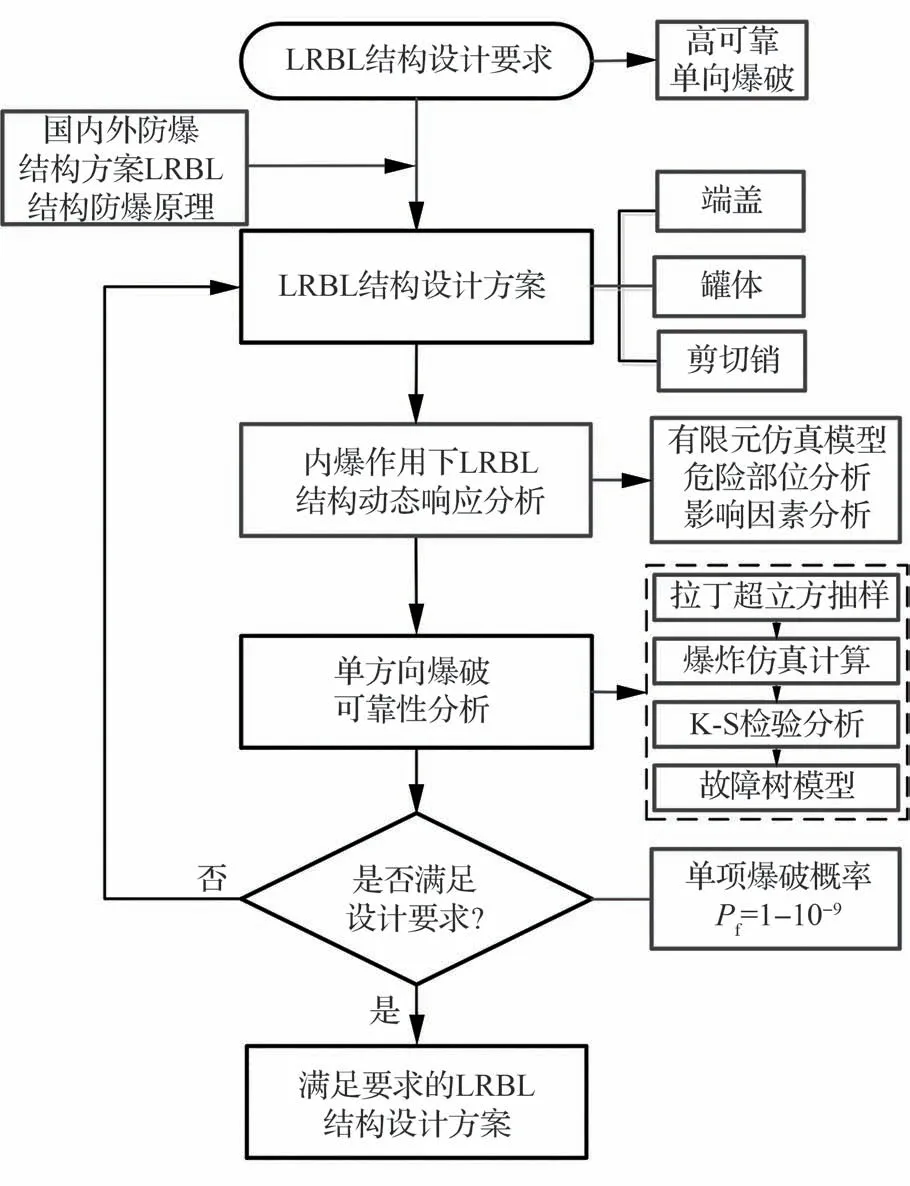

为保证LRBL结构安全可靠,本文提出了高可靠单向爆破的LRBL结构设计技术,主要包括结构设计和单方向爆破可靠性分析2个方面,设计流程如图1所示。结构设计方面,首先根据适航条款FAR25.795和咨询通告AC25.795-6,明确LRBL结构的设计要求,其次参考国内外防爆结构方案和LRBL结构的防爆原理,给出LRBL结构包括端盖、罐体和剪切销三部分的初步设计方案,然后利用LSDYNA软件对内爆作用下LRBL结构的动态响应进行研究,得到了LRBL结构的危险部位,分析炸药位置和结构尺寸对LRBL结构塑性应变的影响。单方向爆破可靠性分析方面,主要是首先取载荷当量、结构材料参数作为基本随机变 量[17-19,23],利 用 拉 丁 超 立 方 抽 样 获 取 输 入 样本,然后开展爆炸仿真分析获得输出样本,采用K-S(Kolmogrov-Smirnov)检 验[24-25]其 概 率 分布特征,最后基于故障树模型计算LRBL结构单方向爆破可靠度,验证是否满足单方向爆破概率大于1-10-9的要求,如果不满足,则需要调整结构的尺寸参数,如果满足,则LRBL结构设计方案成立。

图1 设计流程图Fig.1 Design flowchart

1.2 内爆作用下密闭容器爆炸仿真计算

TNT等高能炸药在密闭结构中爆炸时,会迅速地由固态物质转变为气态物质,在装药容积内形成高温高压的气体,这些气体迅速形成球形冲击波并由爆心以超音速向外传播,同时释放出巨大的能量。其中超过大气压的冲击波的瞬时压力叫做超压,每当冲击波与结构表面发生碰撞时,就会发生反射,并导致超压峰值的增加,即形成反射超压。冲击波波阵面上的压力会随着传播距离的加大而急剧降低。

由于流场与结构之间的相互作用以及爆炸是一个高速瞬态动力学过程,因此对内爆作用下密闭结构的动态响应进行理论分析计算非常困难,并且通过试验进行分析的成本较高。本文通过LS-DYNA仿真软件的ALE(Arbitrary Lagrange-Euler)算法[26-27]对LRBL结构在内爆作用下的动态响应进行研究分析。ALE算法可以克服单元严重畸变引起的数值计算困难,并实现流体-固体耦合的动态分析[28]。

1.3 LRBL结构实现单向爆破功能的可靠性计算方法

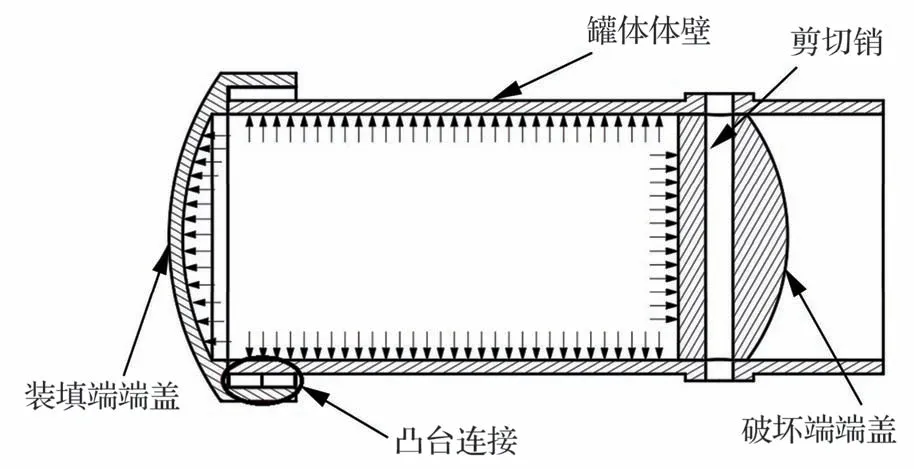

LRBL结构的单方向爆破功能是指在一定当量炸药的爆炸冲击作用下,LRBL结构的破坏端端盖能够沿设计方向从罐体冲出,剪切销剪断,其余部位不发生破坏。图2为LRBL结构实现单方向爆破功能的示意图。

图2 LRBL结构实现单方向爆破功能示意图Fig.2 Schematic diagram of LRBL structure realizing unidirectional blasting function

为了满足LRBL结构实现单向爆破功能的概率大于1-10-9的设计要求,需要计算LRBL结构设计方案的实现单向爆破功能的概率。

由于LRBL结构爆炸机理复杂,LRBL结构各危险部位的塑性应变与输入变量之间并不是简单的线性关系,无法直接根据输入变量确定输出变量的概率分布特性。本文在采用LSDYNA进行爆炸仿真获得各危险部位塑性应变的基础上,采用K-S检验法[24-25]对LRBL结构可靠性分析输出变量的分布形式、均值和标准差进行假设检验分析。K-S检验的具体步骤如下[29]:

首先对以下统计假设进行检验:

H0:观测结果来自服从特定分布形式的总体;

H1:观测结果来自不服从特定分布形式的总体。

将给定样本数据按由小到大的顺序排列,设Fn(x)为容量为n的简单子样的经验分布函数,即事件x<X的概率,则

F(x)为所假设的总体的理论分布函数,令统计量Dn为

根据Kolmogorov定理可知:

将式(2)两边乘以,可得

在给定一定的显著性水平α后,临界值Dn,α满足下列公式:

当Dn>Dn,α,则拒绝假设H0,否则接受H0。

在明确输入/输出参数变量的分布形式的基础上,还需要选择合适的计算方法。文中以材料的失效等效塑性应变作为失效准则,结合结构可靠性分析的相关理论进行内爆作用下LRBL结构实现单方向爆破功能的可靠性计算求解。

在结构可靠度分析中,S表示结构的强度,L表示结构上的作用载荷。它们可以是单一的基本随机变量,也可以是由若干个基本随机变量表示的综合随机变量。结构功能函数[30-31]为

其均值和标准差为

式中:μs和μl为S和L的均值;σs和σl为S和L的标准差。

假设结构强度和载荷都服从正态分布且彼此不相关,已知g(·)是S和L的线性函数,服从正态分布规律。则功能函数的概率密度函数为[31]

则导致LRBL结构单向爆破功能失效的各失效模式的概率计算公式为

当LRBL结构某个危险部位发生失效时,LRBL结构就无法实现单方向爆破功能,得到在一定炸药当量下,LRBL结构能够实现单方向爆破功能的可靠性计算公式为

式中:m为导致LRBL结构未能实现单向爆破功能的失效模式总个数;Pfi为各失效模式的发生概率。

2 高可靠单向爆破LRBL结构设计

2.1 LRBL结构初步设计

不同于传统防爆罐将爆炸产生的冲击波和能量由防爆罐本体承受和吸收,LRBL结构的防爆原理是利用连接结构在一定当量炸药爆炸冲击下的断裂,使LRBL结构的一部分定向爆破机身指定位置,将爆炸产生的能量沿结构开口方向释放到客舱外部。

因此,初步设计的LRBL结构主要由端盖、罐体以及剪切销三部分组成的圆筒结构,端盖包括装填端端盖和破坏端端盖。装填端端盖通过螺栓和旋转卡位与罐体固定,可以提供将炸药放入LRBL结构内的通道;破坏端端盖通过剪切销与罐体相连;初步设计的LRBL结构各部分尺寸如图3所示。

图3 LRBL结构各部分尺寸图Fig.3 Dimensional diagram of each part of LRBL structure

2.2 受力分析

当LRBL结构罐体内置爆炸物发生爆炸后,罐体体壁、装填端端盖和破坏端端盖3个部件所形成的结构内腔直接受到爆炸冲击波的作用。爆炸产生的内压力作用于装填端端盖后,载荷通过装填端端盖上的凸台与罐体上的凸台连接直接传递给罐体;爆炸产生的内压力作用于破坏端端盖后,载荷通过剪切销从破坏端端盖传递到罐体。LRBL结构的受力情况如图4所示。

图4 内爆作用下LRBL结构的受力情况示意图Fig.4 Schematic diagram of force situation of LRBL structure under implosion

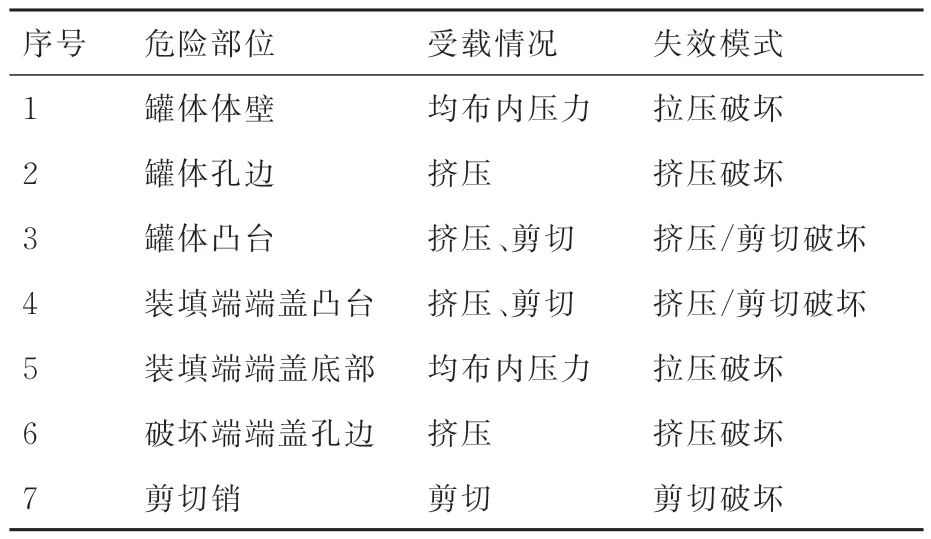

根据内爆作用下LRBL结构的传力情况,得到的LRBL结构各危险部位的受载情况及可能的失效模式如表1所示。

表1 LRBL结构受载情况及失效模式Table 1 LRBL structure load conditions and failure modes

2.3 内爆作用下LRBL结构的动态响应分析

2.3.1 计算模型及验证

为了获取内爆作用下LRBL结构的各危险部位的动态响应值,本文针对炸药位于罐体正中间,TNT当量为230 g工况下的LRBL结构,分别建立了空气、炸药以及LRBL结构的有限元模型,采用ALE算法进行计算。

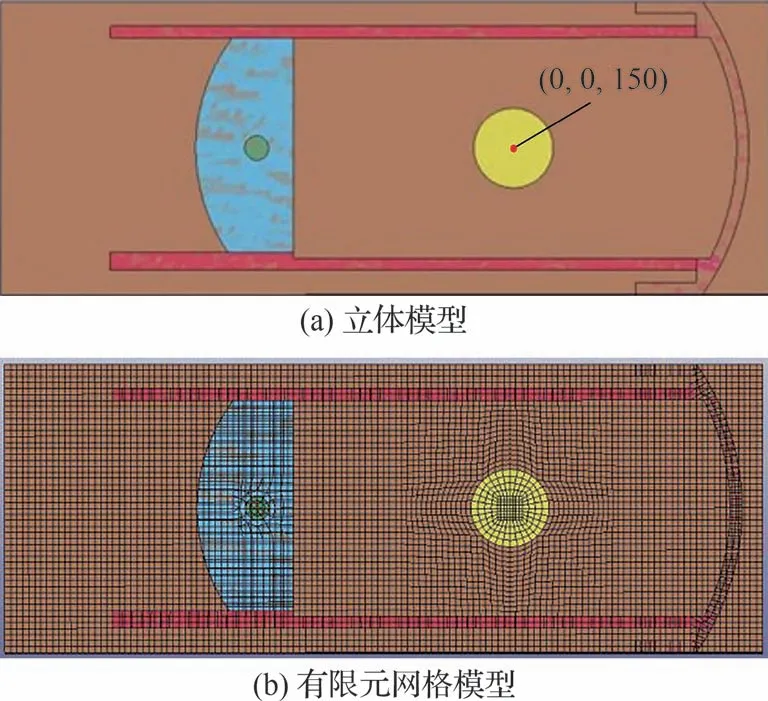

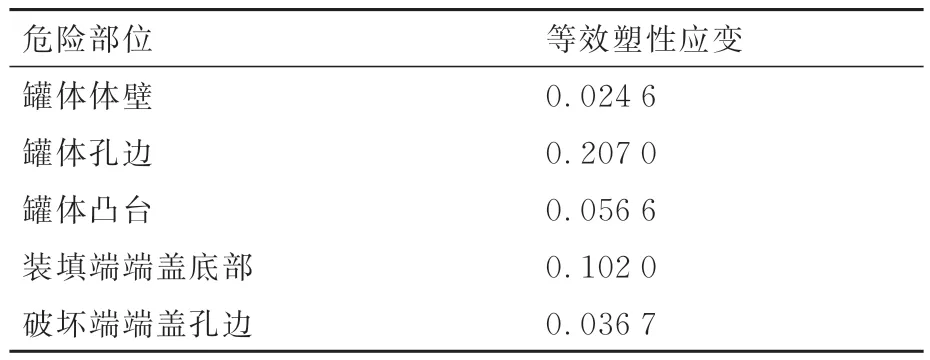

首先建立1/2个LRBL结构有限元模型,单元为8节点六面体实体单元,平均网格尺寸为5 mm,炸药和空气也分别建立1/2个有限元模型,空气域网格尺寸为5mm,炸药最小网格尺寸为2.5 mm,并设置对称边界条件。空气域是尺寸为240 mm× 130 mm ×630 mm的长方体,设置无反射边界条件以模拟无限空气域。炸药为半球体,炸药球心的位置坐标为(0,0,150),炸药球体的半径为32.5 mm(TNT密度取1.630×10-6),炸药与空气共节点连接。LRBL结构有限元网格模型如图5所示。

图5 LRBL结构有限元网格模型Fig.5 Finite element mesh model of LRBL structure

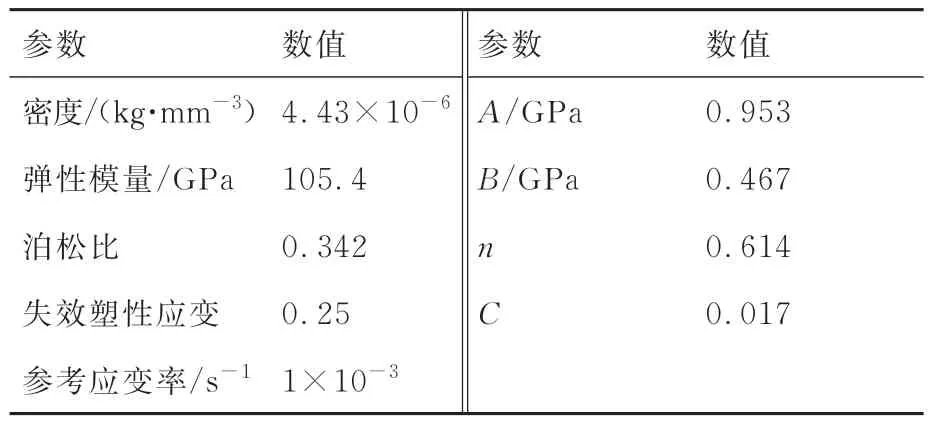

LRBL结构罐体、底盖和破坏端头的材料为Ti-6Al-4V,采 用Simplified-Johnson-Cook模型[32]对LRBL结构罐体、破坏端端盖和装填端端盖的动态响应进行描述,具体表达式为

式中:A为准静态下的屈服强度;B为应变强化系数;n为应变硬化系数;C为应变率敏感系数;ε为等效塑性应变;˙为应变率为参考应变率为无 量 纲 应 变 率,满 足=。Ti-6Al-4V材 料具体参数值如表2所示[33]。

表2 Ti-6Al-4V材料参数[33]Table 2 Ti-6Al-4V material parameters[33]

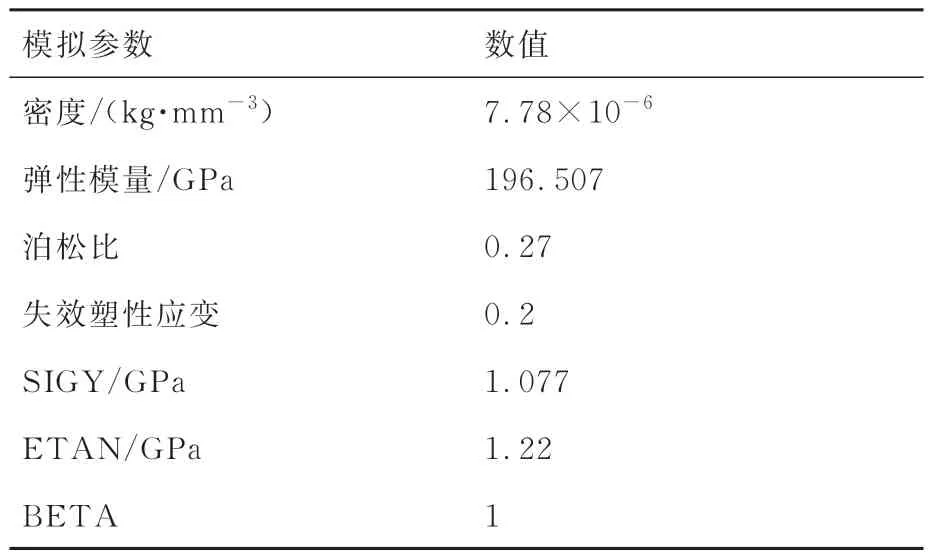

剪切销的材料为15-5PH不锈钢,采用Plastic-kinematic模型对剪切销在爆炸载荷作用下的行为进行描述。剪切销不考虑应变率效应,15-5PH不锈钢的材料参数如表3所示[33]。

表3 15-5PH不锈钢材料参数[33]Table 3 15-5PH stainless steel material parameters[33]

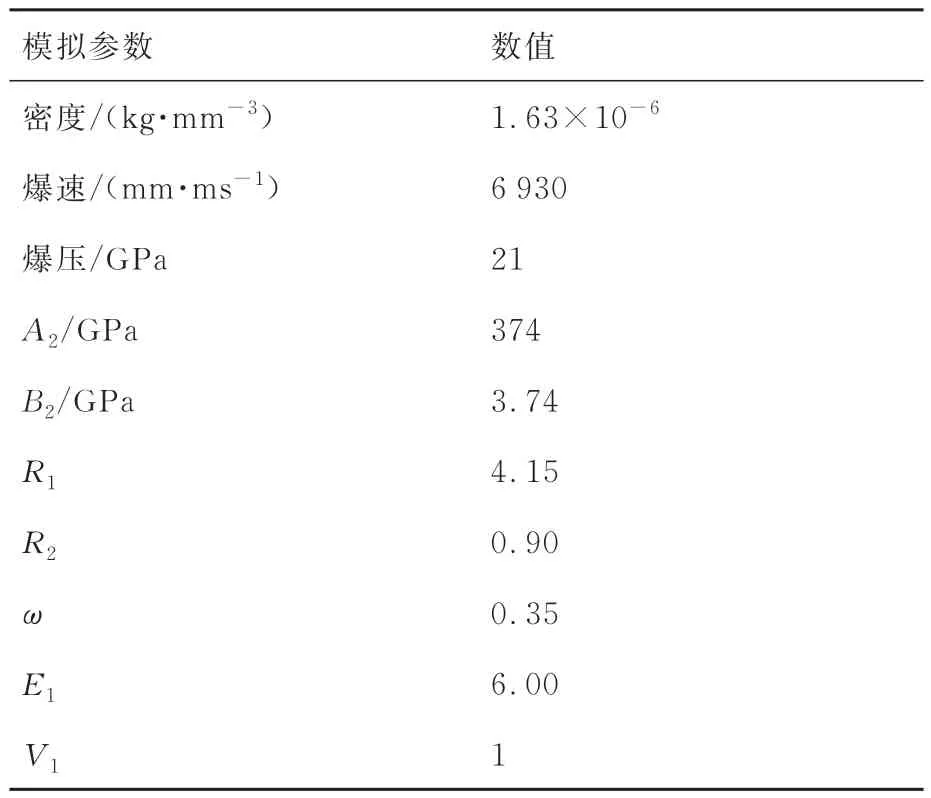

采用高能炸药材料模型来模拟炸药的爆轰,采用JWL状态方程来描述炸药爆轰产物的膨胀驱动做功过程,TNT的模拟参数值如表4所示[34-35]。

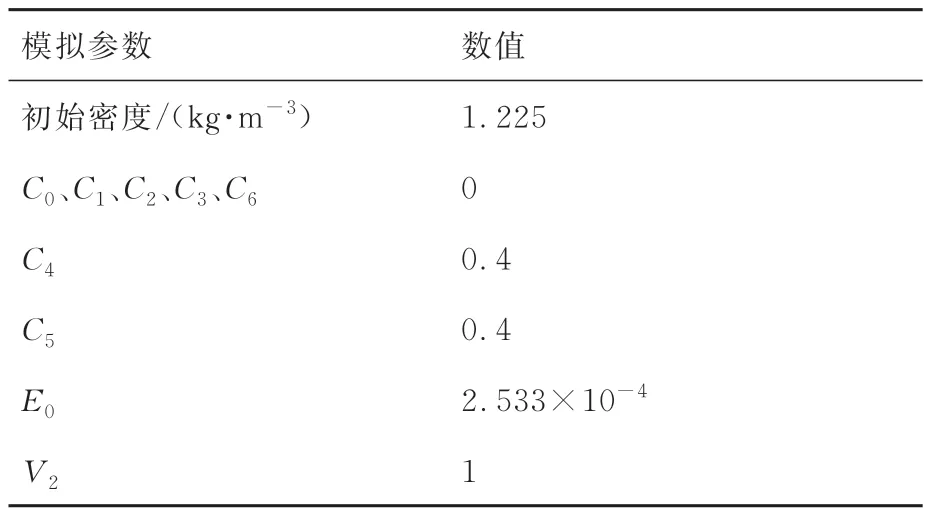

表4 TNT炸药参数[34-35]Table 4 TNT explosive parameters[34-35]

采用LINEAR_POLYNOMIAL状态方程和NULL材料模型来描述空气,具体参数值如表5所示[35]。

表5 空气状态方程系数[35]Table 5 Coefficients of air equation of state[35]

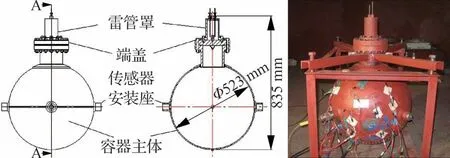

刘文祥等[36]采用试验方法研究了球形爆炸容器内炸药爆炸形成的准静态气体压力,试验用球形爆炸容器如图6所示。

图6 试验用球形爆炸容器Fig.6 Spherical explosive container for testing

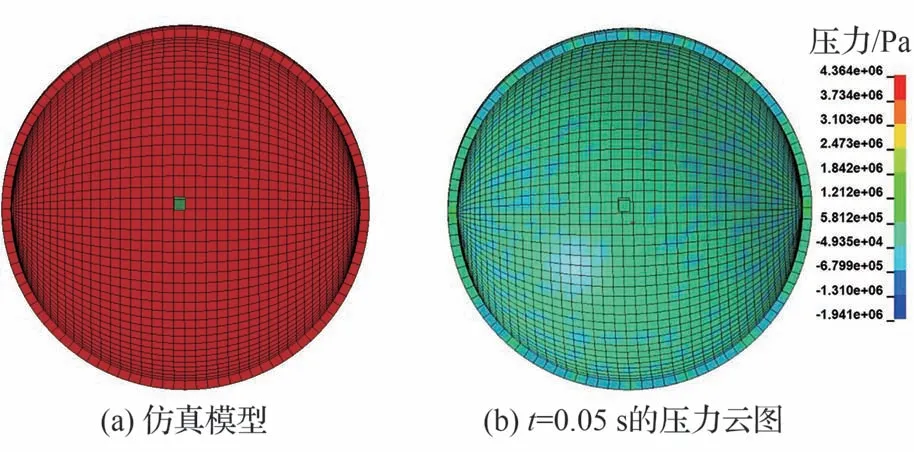

基于上述介绍的建模方法和参数设置,本文对该试验进行了数值模拟,建立的仿真模型以及仿真试验得到t=0.05 s时的压力云图,如图7所示。

图7 球形爆炸容器仿真模型及压力云图Fig.7 Simulation model and pressure cloud image of spherical explosive container

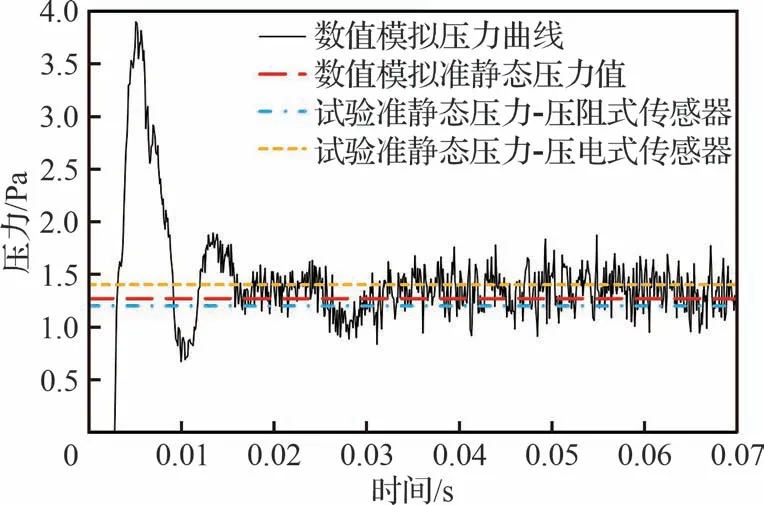

图8为得到的结果曲线与试验压力数据的对比,具体结果如表6所示,误差均在±10%以内,验证了本文的爆炸仿真建模方法和参数设置的准确性。

表6 球形爆炸容器仿真结果Table 6 Spherical explosive container simulation results

图8 试验压力数据与数值模拟结果曲线Fig.8 Test pressure data and numerical simulation result curves

2.3.2 基于动态响应的LRBL结构危险部位分析

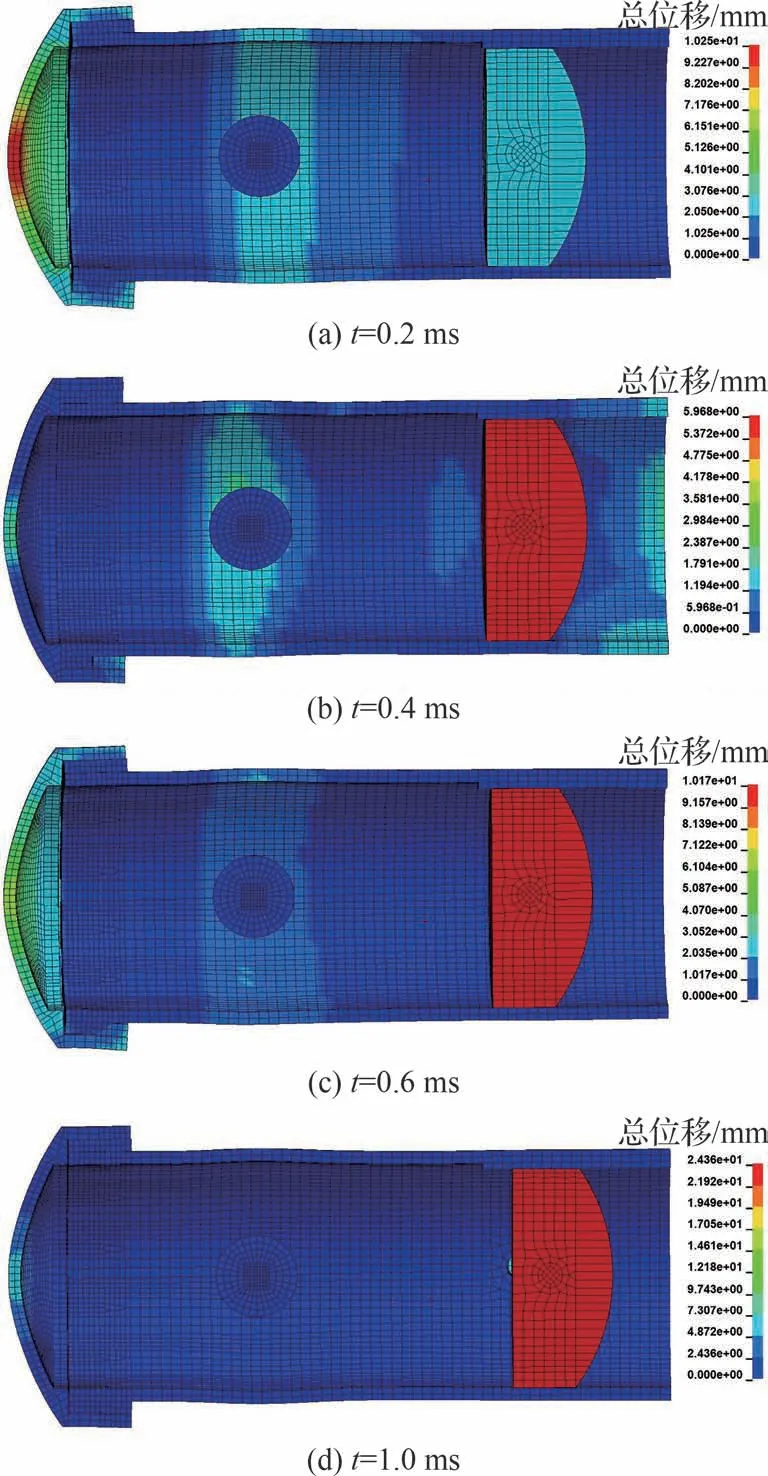

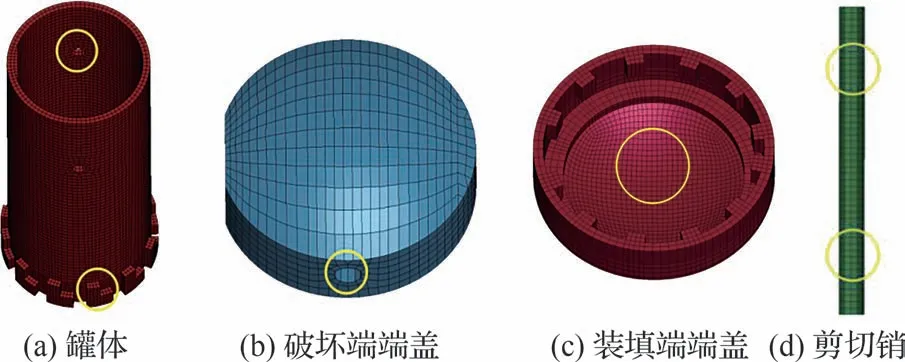

设定炸药当量为230 g、罐体正中心位置爆炸,针对初步设计的LRBL结构开展爆炸仿真分析。提 取0.2 ms、0.4 ms、0.6 ms和1 ms的LRBL结构爆炸过程位移云图,如图9所示。

图9 LRBL结构爆炸过程位移云图Fig.9 Displacement cloud diagram of explosion process of LRBL structure

由图可以看出,剪切销在1.0ms左右被完全剪断,之后破坏端端盖继续运动,将要沿罐体冲出。在0 ms~0.2 ms之间,罐体体壁中离炸药最近的环形带、装填端盖底部、装填端凸台连接区和剪切销连接区是易发生破坏区域,即危险部位。变形量最大的位置在装填端端盖,并且在距离炸药位置最近的环形罐体体壁区域内,罐体体壁有明显变形。

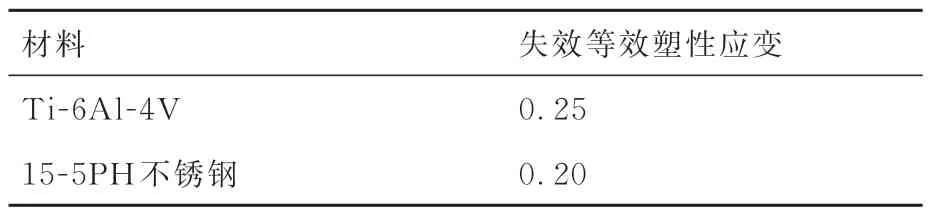

文中选择材料的失效等效塑性应变作为LRBL结构的失效准则来判断LRBL结构是否发生破坏。LRBL结构材料的失效等效塑性应变如表7所示。提取1.0 ms时刻,LRBL结构各危险部位的塑性应变,如表8所示。

表7 LRBL结构材料失效等效塑性应变Table 7 Failure equivalent plastic strain of LRBL structural materials

表8 各危险部位的等效塑性应变Table 8 Equivalent plastic strain at each hazardous part

由表8可知,当剪切销完全剪断时,LRBL结构的罐体、装填端端盖和破坏端端盖发生塑性变形,但未破坏;初步设计的LRBL结构满足在内爆作用下剪切销剪断、其他部分不发生破坏的设计要求。图10为得到的LRBL结构危险部位示意图。

图10 LRBL结构危险部位示意图Fig.10 Schematic diagram of hazardous parts of LRBL structures

2.3.3 炸药位置对LRBL结构动响应的影响

爆炸产生的爆轰波的大小,取决于所研究物体与爆炸物的距离和爆炸物装药量2个因素的影响。工程上一般采用经验公式来考察不同距离对爆轰波峰值的影响,具体表达式为

式中:z为比例距离;D为研究点与起爆点的物理距离;w为爆炸物装药的TNT当量。

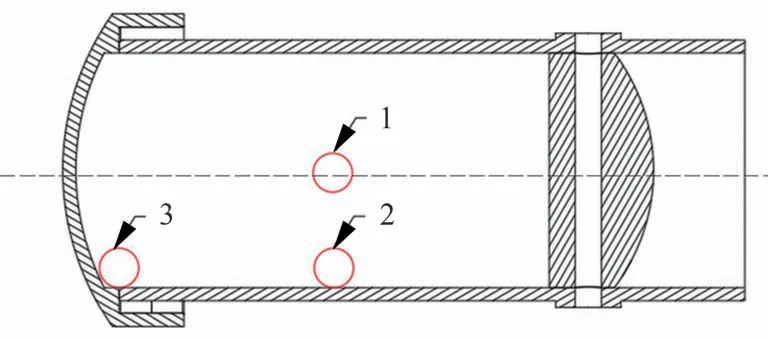

炸药在罐体内的位置具有很大的不确定性,LRBL结构内部不同位置的炸药爆炸会影响LRBL结构各部位产生的塑性应变,因此文中选取了3个典型炸药位置开展仿真研究,分别为罐体正中心位置1;贴近罐体体壁中心位置2;贴近体壁且靠近装填端盖位置3,如图11所示。

图11 典型炸药位置Fig.11 Typical explosive positions

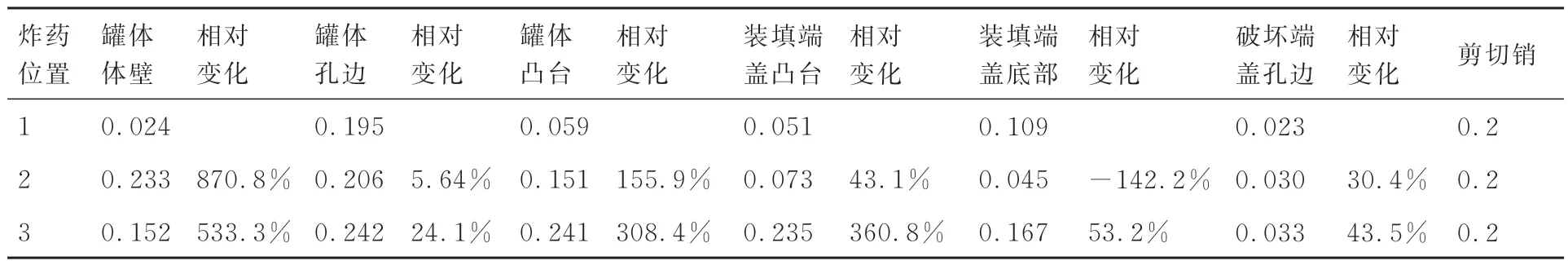

设定TNT当量为230 g,针对初步设计的LRBL结构,研究炸药位于3种典型位置爆炸时,LRBL结构的动态响应。得到3种位置LRBL结构各部位的最大塑性应变,分析结果如表9所示。

表9 3种炸药位置下LRBL结构各部位最大塑性应变Table 9 Maximum plastic strain of each part of LRBL structure at 3 explosive positions

从表9中可以看出,随着爆炸距离减小,冲击波峰值压力增大,爆炸冲击波使LRBL结构产生的塑性应变明显增大。炸药位置2相较于位置1,结构各危险部位的塑性应变显著增大,应变值接近材料的失效等效塑性应变。建议在LRBL结构内部设置网兜、支架等支撑结构,使炸药爆炸位置尽量远离体壁,从而使爆炸过程中罐体内腔所受冲击较为均匀,实现LRBL结构高可靠单向爆破的设计要求。炸药位置3相较于位置1,炸药距离罐体体壁和装填端端盖最近,LRBL结构更容易发生破坏,实现单方向爆破功能的可靠度更小;除此之外,此时炸药与剪切销之间的距离最远,剪切销最不容易发生剪断。在后续LRBL结构设计过程中,可以将炸药放置在位置3处进行分析,以保证炸药在罐体内任意位置爆炸均可以满足LRBL结构实现单方向爆破功能的概率大于1-10-9的设计要求。

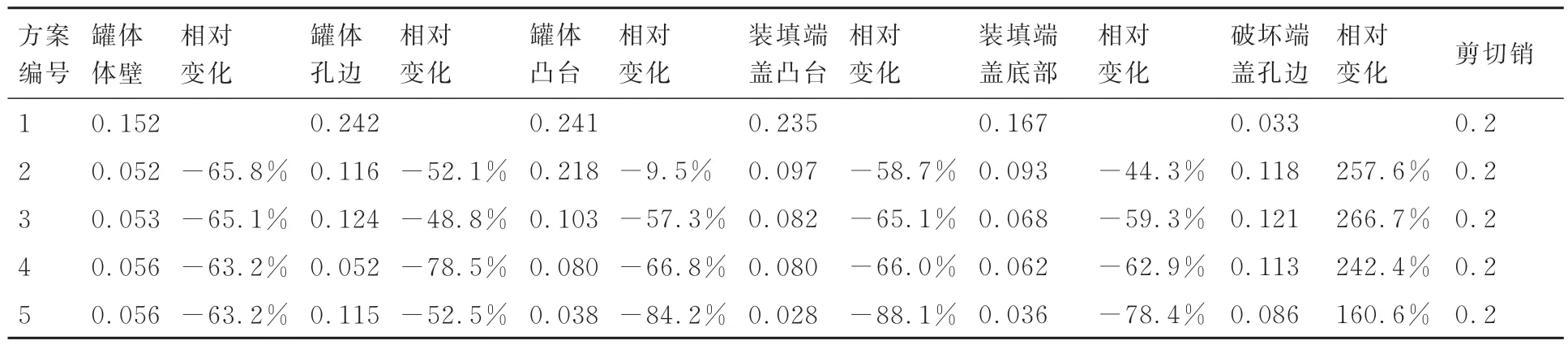

2.3.4 结构尺寸对LRBL结构动响应的影响

为探索LRBL结构尺寸对LRBL结构动响应的影响,基于LRBL结构初步设计方案,共构建了5组尺寸组合来开展研究,如表10所示。设定炸药当量为230 g,炸药在位置3爆炸,对上述5种方案进行爆炸仿真分析,得到各方案的各部位最大塑性应变,如表11所示。

表11 不同方案的各危险部位最大塑性应变Table 11 Maximum plastic strain at each hazardous part of different schemes

根据表11中5种方案仿真结果,增加结构厚度,方案3相较于方案1各危险部位的应变明显减小,破坏端孔边应变增加,但也远小于失效应变,说明通过增加结构厚度,能够有效提升LRBL结构的抗爆性能。减小剪切销直径,方案4相较于方案1罐体凸台应变减小了66.8%,其他连接区域如罐体孔边、装填端端盖凸台等的应变也明显减小,这是因为减小剪切销直径,可以缩短剪切销被剪断以及破坏端端盖冲出罐体的时间,加快了罐内能量的泄出。

3 LRBL结构单方向爆破可靠性分析

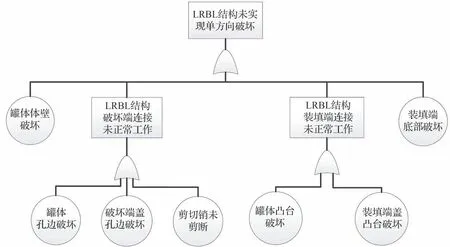

3.1 LRBL结构未实现单方向爆破故障树分析

本文以LRBL结构未实现单方向爆破功能作为故障树的顶事件开展可靠性分析。导致LRBL结构无法实现单方向爆破功能的故障原因包括:①LRBL结构罐体体壁破坏;②LRBL结构罐体孔边破坏③LRBL结构罐体凸台破坏;④LRBL结构装填端端盖凸台破坏;⑤LRBL结构装填端端盖底部破坏;⑥LRBL结构破坏端端盖孔边破坏;⑦LRBL结构剪切销未剪断。

由此得到LRBL结构无法实现单方向爆破的故障树,如图12所示。

图12 LRBL结构未实现单方向爆破故障树Fig.12 LRBL structure not implementing fault tree analysis for unidirectional blasting

由图12可知,该故障树各底事件与顶事件之间为或门关系,因此,LRBL结构实现单方向爆破的可靠度计算模型为

3.2 可靠性输入和输出变量确定

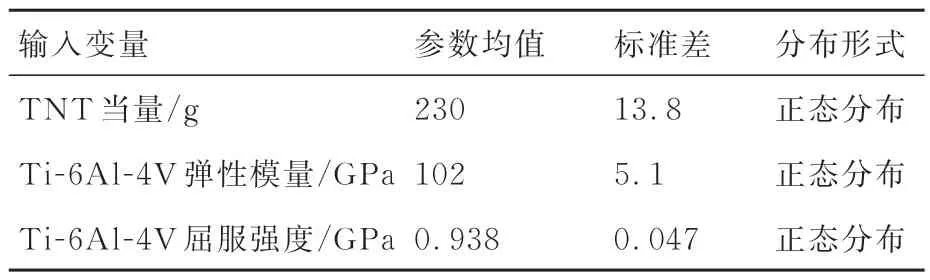

本文选择2.3.4节中的方案4开展实现单方向爆破功能的可靠性计算,选择TNT当量、Ti-6Al-4V的弹性模量及屈服强度作为输入变量,其均值、标准差和分布形式如表12所示[31,37]。

表12 可靠性分析输入变量Table 12 Reliability analysis input variables

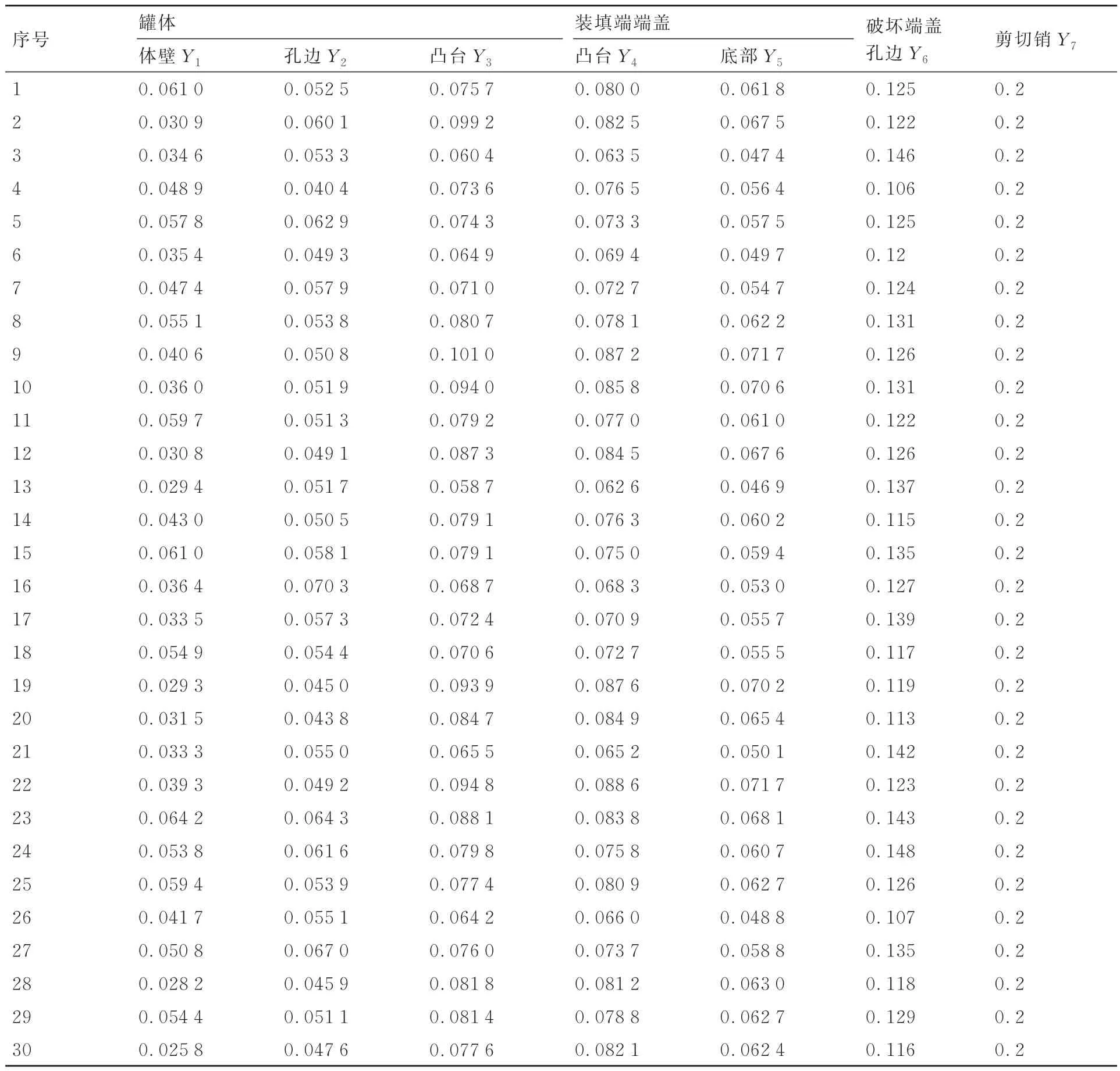

采用拉丁超立方抽样[38]的方法抽取30组数据作为输入样本,具体数据如表13所示。基于2.3.1节中已验证准确性的建模方法和参数设置方法开展仿真计算,得到LRBL结构各危险部位的塑性应变值,即可靠性分析输出样本,具体数据如表14所示。

表14 可靠性分析输出变量样本Table 14 Reliability analysis output variable samples

3.3 LRBL结构单方向爆破可靠性计算

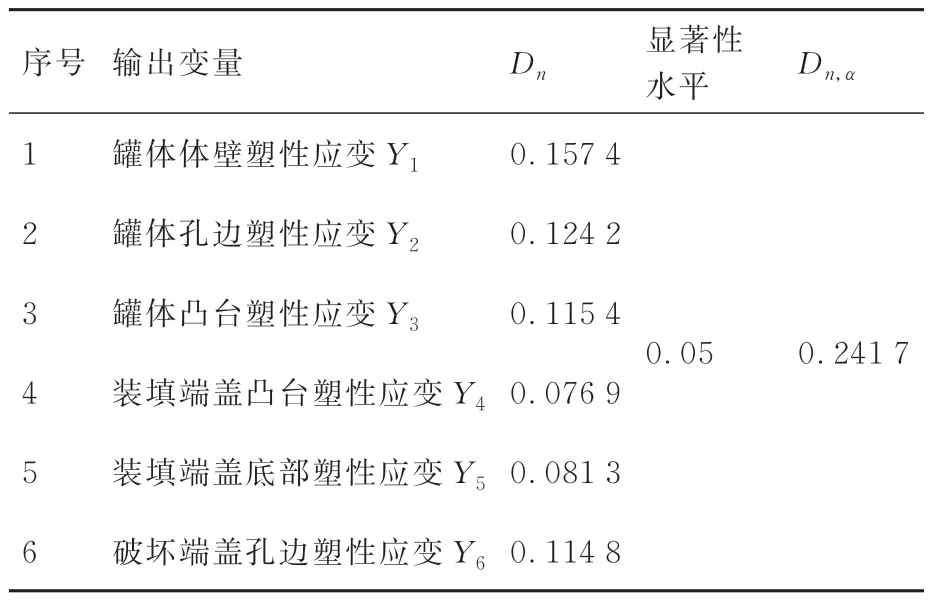

由于爆炸载荷作用形式复杂,无法根据输入变量的概率分布特性直接得到输出响应的分布形式、均值和标准差,本文采用K-S检验法对输出变量的分布形式、均值和标准差进行假设检验分析。

对假设H0:总体Yi服从正态分布N(μ,σ2)进行检验,用输入变量样本的均值和方差分别作为μ和σ2的估计,分析计算得到方案四的输出变量样本的K-S检验结果如表15所示,输出变量的概率分布特征如表16所示。

表15 输出变量的K-S检验结果Table 15 Output results of K-S test for variables

根据表16可知,在5%显著性水平下,输出变量样本的统计量Dn小于其临界值Dn,α,故接受假设H0。取失效应变的标准差为0.01,得到各危险部位的失效概率分别为

计算得到LRBL结构实现单方向爆破功能的可靠度为

综上所述,结构厚度为20 mm,销直径为14 mm的LRBL结构设计方案,实现单方向爆破功能的可靠度为1-4.07×10-10,满足设计要求的1-10-9。

4 结 论

1) LRBL结构单向爆破功能失效,可能会导致灾难性故障,结合FAR25.795和AC25.795-6,确定了LRBL结构的设计要求为:结构实现单向爆破功能的概率大于1-10-9;提出了高可靠单向爆破的LRBL结构设计技术,设计得到结构厚度为20 mm,销直径为14 mm的设计方案,其单方向爆破可靠度为1-4.07×10-10,满足设计要求,验证了本文提出的设计技术合理有效。

2) 研究了炸药位置和结构尺寸2个因素对LRBL结构各危险部位塑性应变的影响,结果表明:增加LRBL结构厚度、减小剪切销直径能够有效减小LRBL结构各危险部位的塑性应变;炸药爆炸位置远离体壁,可以减小LRBL结构罐体体壁的塑性应变,保证LRBL结构的安全可靠。

3) 针对具有多变量、非线性和不确定性的内爆作用下结构可靠性建模问题,提出了考虑多变量不确定性的内爆作用下LRBL结构单方向爆破可靠性分析方法,计算了230 gTNT当量工况下的LRBL结构实现单方向爆破功能的可靠度。