操作台在电气自动化控制中的应用

2023-10-16林海英

林海英

电气自动化技术广泛用于饮料以及日化产品灌装行业。越来越多的工厂引进自动化设备,电气自动化控制系统改变了传统的人力手动工作模式,避免与产品在灌装旋盖过程中与人直接接触。各种元器件监控并将信号反馈给PLC,PLC 根据工艺程序执行,保证生产环节的稳定性,提高生产效率以及企业的制造水平。在电气自动化中,智能化管理是重要环节,操作台是不可或缺的重要部分。操作台用于接收设备生产信息,便于操作工记录与观察设备运行情况,以及操作设备的启停。以灌装机为例,操作台上会有灌装机产量设置,也会有灌装机生产中的液位、温度、传感器的实时变化。当采集信号不满足工艺设定所产生的报警信息,也会被记录。

一、工作原理

操作台硬件组成包含:

带通讯接口的智能触摸屏,简称面板。面板的性能、尺寸有多种,可满足产品的多样化需求。还具备坚固、紧凑,能够集成在不用自动化系统的特性。

四个按钮及其相应的控制线路。控制线分别连接按钮的触点和PLC 的信号点。启动、停止、复位、急停四个按钮中,任意按下一个,PLC 都会接到信号,并执行相应指令。

操作箱的材质选择与生产车间的环境有关,因灌装车间空间环境湿润,多选择不锈钢材质。尺寸与面选型有关,不同型号的面板,尺寸有所不同。操作箱要具备轻巧、可靠、美观、方便等特点。不锈钢的箱体还需要接地,防止干扰的同时,也起着保护操作工的作用。

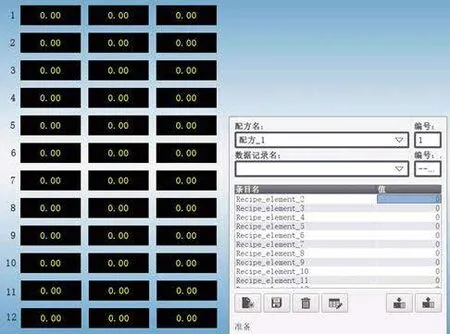

操作台的操作原理是由面板功能特性与按钮线路设相结合组成。面板与按钮固定安装在操作箱上,如图一所示。面板的选择与CP 通讯协议有关,当某个CPU 满足某种通讯协议的时候,就需要选择一个满足同样通讯协议的触摸屏。通过网线连接,设置参数,通电调试后实现二者的通讯。面板的尺寸也会根据具体生产线配置。面板本身具备访问保护、创建报警类别、配方管理、报表输出功能。所以可以创建有特权的用户组,激活访问保护。操作、处理过程数据都可以被记录。面对不同瓶型,可以设置不同的配方,设备生产的过程中根据产量或者瓶型选择相应的配方,切换方便。

生产线上,经常将故障报警信息等设备运行数据展示出来,以方便操作工监控。电气设计人员会在面板软件内设置很多按钮指令,只要与PLC 是在通讯状态,根据具体工艺,按下对应的按钮,就可实时执行相应的指令。

四个按钮中的急停按钮接入设备的安全回路中,有紧急情况的时候,立刻按压急停按钮,切断安全回路,迫使设备紧急停机。当问题解除后,需要将按压的急停按钮恢复正常状态。因为电路的特定设计,需要按一次复位按钮,整个设备恢复正常等待启动的状态。如果报警问题没有解除,按复位钮无效。这样能迫使操作工去仔细检查报警原因。当启动设备的时候,满足启动条件下,只要按下启动按钮,即可正常运转。当设备不需要运行,按下停止按钮,设备即可正常停止运行。将这些元器件集合在操作箱,组合成操作台,更加方便对设备管理与控制,保证设备的稳定运行。

图1.触摸屏与四个按钮安装位置图

图2.配方简图

图3.按钮简图

二、适用场景

操作台形式多样,需根据设备的应用场合,针对具体环境,配置不同的操作台。常见有悬臂式、移动式2 种。

悬臂式操作台悬挂在设备围框的立柱上,只可以随着吊臂有幅度限制的摆动。需要在围框立柱上预留相应的安装孔,还需要考虑操作台重量。如果选择悬臂式操作台,操作工只需要一边操作按钮,一边观察按钮指令是否执行到位。在常温水、含气饮料,以及无挥发性气味的日化产品灌装行业,多选择悬臂式操作台。对独立洗瓶机、独立压盖机等小尺寸设备,悬臂式操作台不占用地面空间。若车间预留位置有限,悬臂式操作台是首选。

移动式操作台有移动灵活的优点,常用于热茶灌装和挥发性气味的化工行业。高温、易腐蚀环境会降低元器件使用寿命。移动式操作台可以远离灌装液体,还可以随着客户需求而移动摆放位置,相对自由,但是会占用部分的车间空间。设计者不需要考虑围框立柱的承受能力,也不需要预留安装孔。当客户要求在原有基础上增加一个操作台,方便异地操控时,设计者可以建议客户使用移动式操作台,只需要发货前安装好即可。改造过程中无需考虑机械安装问题,例如是否能承受住重量,是否有合适的安装位置并且不会出现干涉。新增操作台可以移动到另外一个空间,同样可以操控按钮,监控生产数据。

三、案例分析

送盖设备与灌装旋盖设备处于不同区间时,需要配置多操作台,便于各个环节的操控。具体的操作方案如下:

在灌装车间的设备上配置一个操作台,这是标准配置。选择移动式还是悬臂式操作台,需根据具体情况决定;

在送盖设备车间配置一个操作台,以监控灌装车间的设备运行信息。这个车间只能使用移动式操作台,因为送盖设备以盖道为主,没有能够固定操作台的安装位置。而且送盖设备比较灵巧,有弯度,盖道很长。如果使用悬臂式操作台,操作工需要来回跑动;

两个操作台上有相同工艺画面,相同的按钮指示。也有着同样的硬件配置:1 个面板,4 个按钮。按钮安装有完整的接线,有相应的电源和PLC 信号点。8 个按钮分别对接独立的信号点,线路上安装完整,如图4。

图4.8 个按钮电路简图

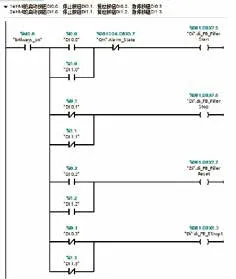

为了使按钮实现 功 能, 需 要 设定相应的程序指令。程序中DI0.0、DI0.1、DI0.2、DI0.3对应标准操作台上的启动、停止、复位、急 停 按 钮。DI1.0、DI1.1、DI1.2、DI1.3对应送盖设备车间的操作台上的启动、停止、复位、急停按钮。按下标配操作台启动按钮,设备正常运行。当需要正常停机,可以按动灌装操作台上的停止按钮,也可选择送盖设备的停止按钮,取决于操作工所处位置。其他按钮同理。操作工可以从不同的操作台看到设备的运行信息,也能做出相应的操作。这样的设计,降低了劳动强度,增加了各个环节的联动性,符合自动化的特性。

图5.8 个按钮的程序段简图

操作台在电气自动化发展中有着良好的前景,能够有效地促进企业的发展。未来,随着工业自动化、智能化的不断发展,操作台会随着设备性能需求的变化而更新换代,我们应该学会在不同的生产场景巧妙运用操作台。但无论是怎样的操作台,都是设备的大脑与眼睛,也是操作工的好伙伴,真实地监控与记录设备的信息,配合着操作执行指令,提高了电气设备故障的诊断效率和准确性。