湿式摩擦离合器摩擦副热特性分析

2023-10-16苏楠阳吴学深杨星光鲍和云

苏楠阳,吴学深,杨星光,鲍和云

(1.中国航发湖南动力机械研究所 直升机传动技术重点实验室,湖南株洲 412002;2.陆装驻株洲地区航空军代室,湖南株洲 412002;3.南京航空航天大学 直升机传动技术重点实验室,南京 210016)

湿式多片摩擦离合器以其传递转矩大、接合平稳、具有较好的散热性而被广泛应用于航空、船舶等领域。其接合过程主要是由活塞推动对偶钢片使得多片摩擦片与对偶钢片接合,由于接合迅速且主从动端有较大转速差,导致摩擦副间会产生大量的热。大量的摩擦热会对摩擦片产生热变形、热膨胀等不良影响,甚至会导致摩擦片过热烧毁,对离合器传递转矩的稳定性及使用寿命产生影响。因此,对的湿式离合器摩擦副热仿真对湿式摩擦离合器具有一定的工程指导意义。

Bassi 等[1]采用VOF 多相法对不同转速下的摩擦副间油液分布进行了仿真,得到了摩擦副间的油液体积分数。Xiao 等[2]建立了湿式离合器两相耦合传热模型,对离合器滑摩过程进行流固耦合仿真,对开槽摩擦片的对流换热、温度分布及变化规律进行了分析讨论。Bao 等[3]建立了摩擦离合器瞬态热分析模型,采用摩擦盘和钢盘分区的方法建立了瞬态热加载过程,对不同沟槽形状的湿式离合器摩擦副接合过程瞬态温度场进行了分析,对对流换热系数和热流密度进行了计算。Yang 和Tang[4]利用MSC/NASTRAN 建立了离合器接触过程中盘的瞬态接触过程和传热规律的动力学模型,提出了湿式离合器摩擦副的导热规律。Mahmud[5]和 Novi 等[6]利用流体力学仿真软件仿真分析了油膜挤压速度、进油温度、初始转速和供油流量等因素,对摩擦副间轴向和径向温度分布的影响。Lin 等[7]和Li 等[8]建立了不同槽型摩擦片的三维传热分析模型,并采用计算流体动力学(CFD)技术,研究了摩擦副滑摩阶段油液分布及温度场瞬态特性。

陈静等[9]对3 种不同的离合器压盘采用计算流体力学方法,分析了摩擦副间的油液及空气流动情况。郭程杰[10]和胡宏伟等[11]建立了摩擦副的瞬态温度有限元模型,研究了接合压力、接合速度、摩擦副厚度等对接合过程瞬态温度场的影响,获得了接合过程摩擦副温度场的变化规律。陆建荣[12]和顾健华等[13]基于Ansys 建立摩擦副瞬态热分析模型,得到摩擦片与对偶钢片的不同时间温度分布情况,同时对比不同油槽对摩擦片温度场的影响。程铖[14]和杨勇强等[15]针对两种不同的摩擦热流密度模型进行离合器有限元热分析,得出持续滑摩下摩擦副温度场随时间及空间的变化。黄晨等[16]依据摩擦副热学模型,计算出片间热流密度及对流换热系数,以此为对偶钢片有限元模型的边界条件进行分析,研究了不同运行参数下对偶钢片瞬态温度场分布。

本文对多片湿式摩擦离合器进行简化,建立单对摩擦副三维有限元模型,将油槽转化为当量圆柱体建立对流换热模型,对单对摩擦副进行瞬态及稳态热仿真分析,得到摩擦片及对偶钢片随不同加载时间及其沿径向和轴向的温度分布。同时,对摩擦片的材料及槽型进行热分析,探究两者对摩擦副温度的影响,通过试验验证仿真结果的正确性。

1 瞬态热模型

为了分析摩擦离合器接合过程中的温度变化,采用Ansys Workbench 中的热分析模块(Transient thermal)进行分析。在Workbench 中无法模拟油液的实际润滑冷却情况,而是将油液的冷却效果转换为对流换热系数加载在模型上,使得摩擦离合器中各摩擦副的边界条件均一致,因此,为了方便仿真计算,选取一对摩擦副作为研究对象进行分析。建立的模型如图1 所示。本模型摩擦片由摩擦基片和摩擦衬片组成,两侧摩擦衬片厚度为0.6 mm,摩擦基片厚度为1.8 mm,而考虑到钢片在离合器中两侧面分别与两侧的摩擦片形成摩擦副,具有对称性,因此,取钢片实际厚度3 mm 的一半作为分析钢片的厚度,为1.5 mm。

图1 瞬态热仿真模型Fig.1 The transient thermal simulation model

1.1 对流换热系数计算

瞬态热分析中用对流换热系数来表示油液的对流换热过程。湿式离合器摩擦片表面存在结构复杂的油槽,油槽形成的腔体为六面体而非圆柱体,因此需将该六面体油槽转化为当量圆柱体建立对流换热模型,转化为圆柱体后的当量直径计算式为

式中:Ae为摩擦片油槽截面周长,m;Se为摩擦片油槽截面面积,m2。

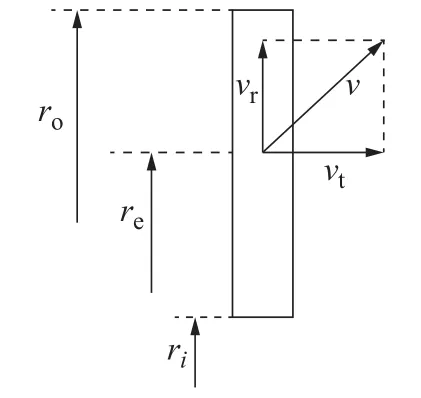

润滑油随着湿式离合器在工作过程中高速旋转,在湿式离合器接合过程中不仅有离心力作用产生沿径向的速度vr,润滑油也有沿圆周方向的速度vt。油槽内流动速度示意图如图2所示。

图2 油槽内润滑油速度示意图Fig.2 Schematic diagram of lubricating oil velocity in the oil groove

湿式离合器在工作过程中高速旋转,油槽内润滑油由于离心力作用迅速流出摩擦副形成的腔体,该过程润滑油径向平均速度计算式为

式中:le为湿式离合器摩擦片径向油槽特征长度,m,le=ro–ri;ω(t)为湿式离合器摩擦片转动角速度,rad/s;re为湿式离合器摩擦片的等效半径,m,re=。

摩擦片油槽内润滑油平均切向速度计算式为

摩擦片油槽内润滑油总速度计算式为

该条件下润滑油的雷诺数计算式为

式中vp为润滑油的运动黏度,m2/s。

湿式离合器润滑油普朗特数计算式为

式中:ρp为润滑油的密度,kg/m3;cp为润滑油的比热容,J/(kg·K);λp为润滑油的导热系数,W/(m·K)。

将径向油槽长度为lr的摩擦片槽内散热简化为圆管内强制对流换热的对流换热系数计算式为:

式中:ηf、ηw分别为润滑油与摩擦副接触处的润滑油动力黏度和润滑油在混合平均温度下的运动黏度,模型假设润滑油属性不随外界条件变化,取ηf/ηw=1。

1.2 热源加载

热流密度随着摩擦副上半径的增大而增大,因此,将摩擦副表面划分为5 个热源面,计算各圆环面上相应时刻的平均热流密度并进行施加,如图3 所示。湿式摩擦离合器接合过程中,由于相对转速的逐渐减小,摩擦副之间的热流密度也逐渐减小,为模拟离合器接合过程产热量的变化,将离合器的接合时间(3 s)分为10 段,将每个圆环热源面上各时间段内的平均热流密度依次加载在摩擦副上。

图3 圆环上热流密度按照时间步长加载Fig.3 Time-stepped loading of heat flux density on the circular ring

2 瞬态热结果分析

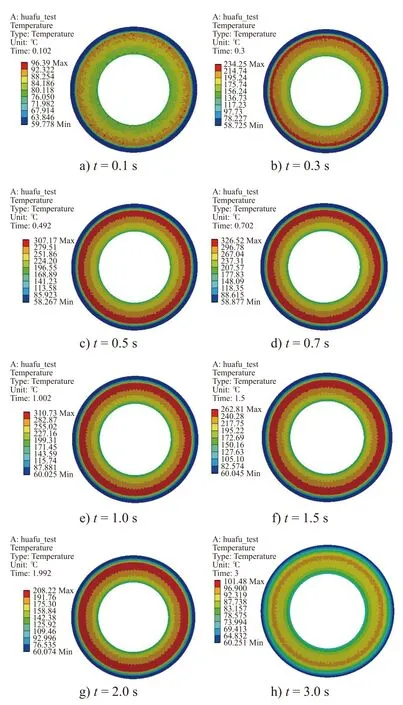

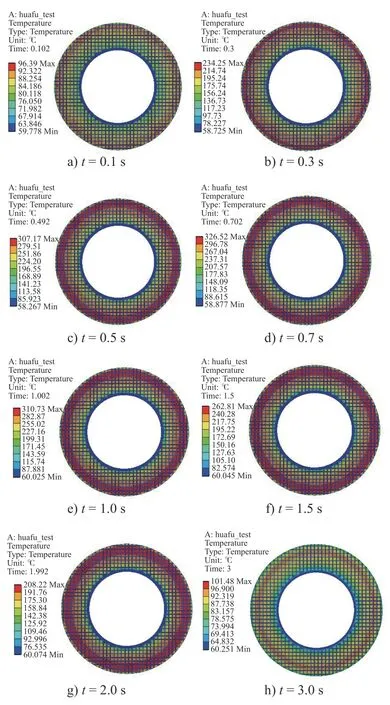

图4 为钢片在接合时间3 s 内的温度变化,由图可知,在钢片径向上,温度始终存在差异,呈现在某时刻时,内环温度低,出现最高温之前,随着半径的增加,温度升高,最高温出现在靠近外环处,外环温度最低,这是因为钢片外环为非摩擦副区域,没有热源。

图4 钢片温度Fig.4 Temperature distribution in the steel plate

图5 为摩擦片在接合时间3 s 内的温度变化。由图可知,与钢片的温度分布类似,摩擦片内环和外环温度低,最高温靠近外环。相比于钢片最低温在最外环,摩擦片最低温出现在内环,这是因为摩擦片外环是热源面,靠近非热源面的钢片外环,散热性能好,通过热传导将热量传给了钢片外环,温度降低,而内环所处半径小,热流密度小,因此温度最 低。

图5 摩擦片温度Fig.5 Temperature distribution in the friction disk

图6 显示的是钢片在离合器摩擦副接合过程中热量由表面向内部的传导的过程,由图可见,自摩擦副开始产热,热量逐渐由摩擦表面传入钢片和摩擦片内部,在t=2.4 s 左右时达到平衡。

图6 钢片内部温度传导Fig.6 Internal temperature conduction in the steel plate

摩擦片由衬片和基片两部分构成,衬片是与钢片表面接触形成摩擦副,即衬片表面为热源面。当采用纸基材料槽衬片时,由于纸基材料导热性差,热量无法从衬片表面传导到基片,因此,基片的温度始终为初始温度,如图7 所示。

图7 摩擦片内部温度传导Fig.7 Internal temperature conduction in the friction disk

3 摩擦副稳态热分析

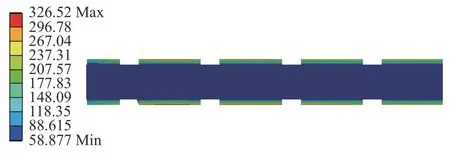

仿真除了得到各种槽型摩擦副的最高温,也还得到了摩擦副上的温度分布。本文分别计算了不同槽型和不同材料时,摩擦副的稳态温度分布,槽型结构如图8 所示。

图8 摩擦片槽型Fig.8 Geometry of the friction disk groove

接合过程中湿式离合器不同槽型摩擦副的温度分布如图9 所示,可以看出,在接合完成时,5 种相同材料不同槽型的摩擦副最高温由高到低依次上双向平行槽、螺旋槽、三向平行槽、双圆弧槽、华夫槽,华夫槽的油槽面积大,对流换热较其余4 种油槽剧烈;摩擦片与钢片的温度沿周向分布较为均匀;温度由摩擦片/钢片的中部向两端递减,摩擦片的最低温出现在油槽位置,因为此处的对流换热系数大,热量大部分被润滑油带走。

图9 接合过程中不同槽型摩擦副最高温度分布Fig.9 Distribution of maximum temperatures in different groove types during the joining process

图10 为不同材料的摩擦片构成摩擦副的温度分布,由图可知,铜基和铁基华夫槽摩擦片构成的摩擦副温度相差不大,比纸基华夫槽温度要低很多,约30 ℃。

图10 接合过程中不同材料摩擦副最高温度分布Fig.10 Distribution of maximum temperatures in different materials of the friction pair during the joining process

4 试验验证

4.1 试验过程

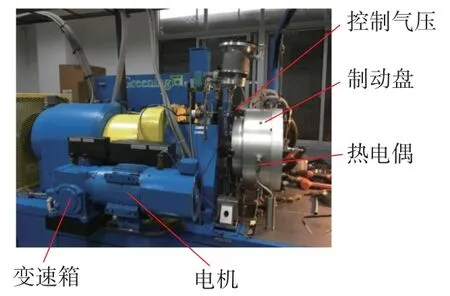

图11 为SAE#2 试验机。热电偶安装在对偶钢片的径向孔中,图12 为热电偶布置图。

图11 SAE#2 试验机Fig.11 SAE #2 test machine

图12 热电偶布置Fig.12 Arrangement of thermocouples

摩擦片钢片安装图所图13 所示。试验机运行时,主动轴带动摩擦片至设定的转速6 000 r/min,活塞的推动使钢片与摩擦片相互挤压形成摩擦副,此时撤除动力,摩擦片相对于固定的钢片转动,并由于受到的摩擦阻力,转速逐渐减小直至为0。摩擦片与钢片之间由相对转动形成的滑动摩擦力产生大量的热量,这些热量大部分由热传导传至各部件内部,部分会被油槽中的冷却油液带走。上述过程作为试验摩擦离合器一次接合,之后不断重复此过程完成指定接合次数。为了增加试验的可靠性,进行了1 000 次的接合试验。

图13 摩擦片钢片安装图Fig.13 Installation diagram for the friction disk and steel plate

4.2 试验与理论分析对比

SAE#2 摩擦磨损测试机中,功率30 kW,最大转速7 500 r/min,转动惯量为0.139 5 kg·m2。SAE#2 试验机采用摩擦片外径尺寸为146.15 mm,内径120.55 mm,考虑节省材料的问题,选取接合压力为1.2 MPa。

基于纸基摩擦材料的摩擦片当油槽结构不同时,研究多对摩擦副摩擦因数。试验结果与仿真数据对比如表1 和图14 所示。

表1 摩擦副最高温试验与仿真数据对比Tab.1 Comparison of maximum temperatures between experimental and simulation data for the friction pair

图14 试验仿真数据对比Fig.14 Comparison of experimental and simulation data

由表1 和图13 可知,各项仿真结果与对应的试验结果相差较小,均符合要求误差标准,其中误差最大的是螺旋槽,平均误差为10%,幅值误差为12%。

5 结论

1)钢片温度沿轴向方向逐渐增大,但最外侧温度最低,因为钢片外围为非摩擦区域,而摩擦片内环温度最低,外环温度最高。摩擦热沿轴向逐渐由钢片外边面传热至内部,而摩擦片由于采用纸基材料,纸基衬片导热性差,温度无法传热至基片。

2)对比了不同材料的摩擦片构成的摩擦副在接合过程中的温升情况,发现铁基的摩擦片虽然温度特性很好,但其耐磨性较差,一般不用于工程运用中,铜基温度特性也较好,但其摩擦因数较小,可能在接合时产生打滑,因此,应选用综合性能较好的纸基摩擦片。

3)对比分析了相同材料下,不同槽型摩擦片构成的摩擦副在接合过程中的最高温。发现华夫槽摩擦副的温升较小,特别是在各摩擦副经过1 000 次接合后,华夫槽摩擦副的温度在5 种槽型中最低,说明华夫槽的综合热特性较好。

4)分析了仿真结果与试验结果的具体误差值,两者结果的误差值较小。