车用双电机控制器的热仿真分析

2023-10-15王国栋廖振伟刘志军卓小燕唐红云

王国栋,廖振伟,刘志军,卓小燕,唐红云

(1.柳州赛克科技发展有限公司,柳州 545005; 2.柳州市电气化动力总成电子控制重点实验室,柳州 545005)

0 引 言

随着传统汽车导致的环境污染、能源危机等问题日益凸显,相对于传统汽车所带来的污染、能源短缺以及其他不利影响,在节能和环保效果等方面优势明显的新能源汽车逐渐成为研究的热点[1]。电机控制器发挥着将电能与机械能相互转换的重要作用,是新能源汽车控制系统的核心[2],其正常运行对于确保整辆汽车的安全性至关重要。恶劣的应用条件、复杂的运行情况、越来越小的尺寸和对高可靠性的需求,使得控制器必须拥有出色的散热能力。

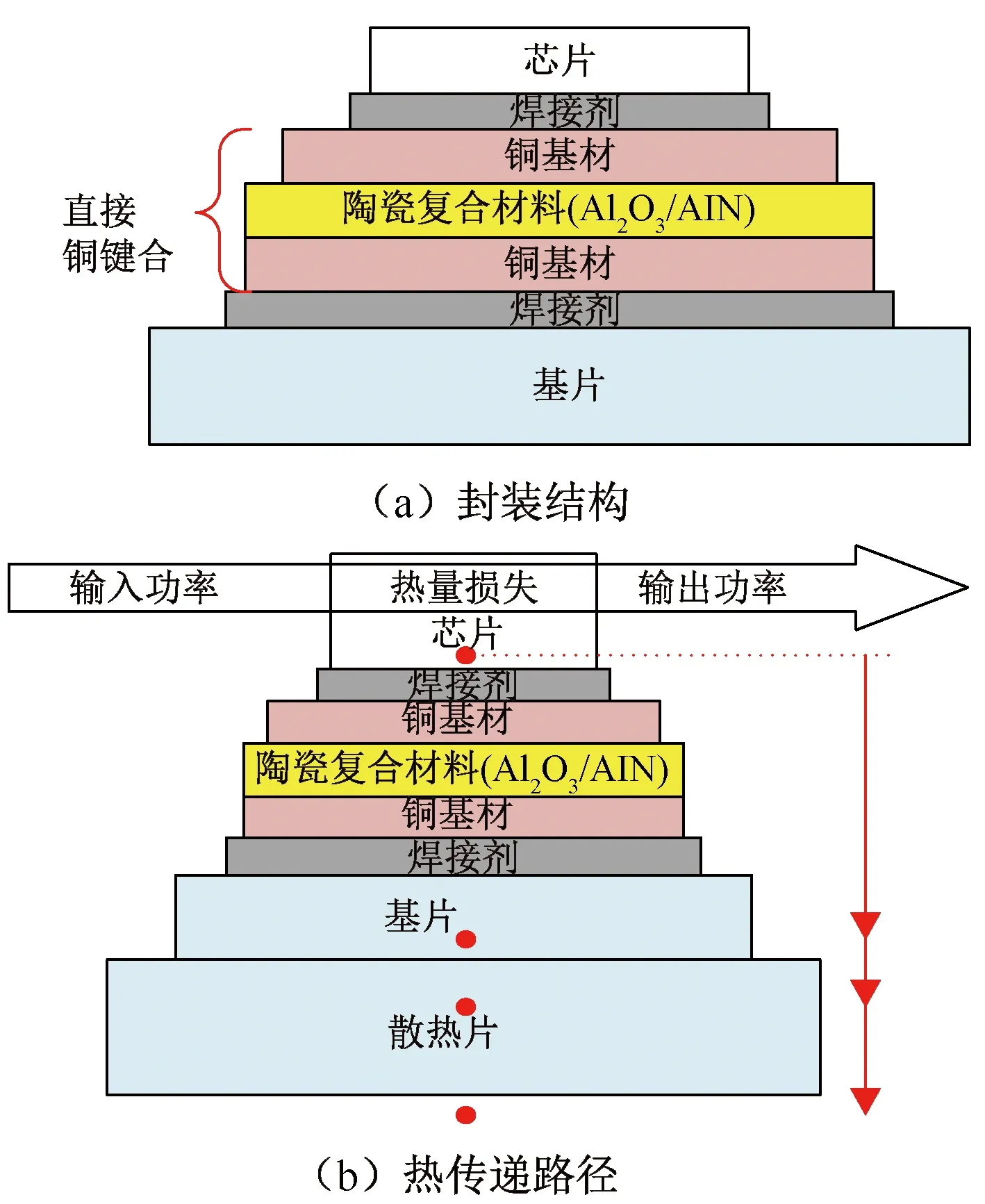

IGBT模块是电机控制器的核心功率部件,人们对IGBT模块的散热开展了大量研究工作。文献[3]对目前常见的英飞凌IGBT封装架构做了比较详尽的研究,阐述了IGBT芯片设计的连接方法、单个器件的分层封装方式,并介绍了IGBT模块的散热原理等,为构建IGBT封装模型提供了依据,如图1所示。

图1 IGBT 封装结构与热传递路径

文献[4]指出,芯片的集成度持续提高,芯片的功率密度也不断增加,导致单位容量产生较大的输出功率,传统的风冷散热方式体积大、散热效果差且存在可靠性问题,已经满足不了高散热性能的需求。文献[5]设计了一种钉柱状散热片,分别对比水冷和风冷两种方式散热效果,实验结果显示水冷散热方法温度低,散热效果更好。文献[6-7]设计了一种翅柱式散热板与陶瓷基覆铜板(DCB板)和导热涂料粘接,通过水冷散热减小IGBT模块和二极管的温度,在节省散热空间的基础上有效地降低了接触热阻。文献[8]设计了一种在翅片间添加小散热圆柱的翅柱式散热器,经过实验得出结论,在生产成本基本不变的情况下,散热柱的扰流作用可以使散热效率提高20%以上。文献[9]采用一种微槽道水冷散热结构,对比分析了6种不同冷却液流量的实验结果,发现了雷诺数对散热板最大表面传热系数及平均努塞尔数的影响规律。

计算流体动力学(CFD)是用于解决流体动力学控制问题的一种数值计算方法[10],在流体力学研究中占据着重要的地位。文献[11]指出,CFD软件Icepak与FloTHERM都是采用有限元体积法对求解域划分小网格再进行计算,并用这两种软件对电子封装器件进行了散热仿真。仿真结果表明,FloTHERM划分的卡氏网格求解速度更快,Icepak划分的非结构网格计算流程稍复杂,但是对温度场与速度场的计算结果更加准确。文献[12]建立了一种三维的湍流模型,并使用FLOTRAN求解了室内的气固耦合传热问题,同时考虑了列车空调送风的方式和速度对车厢温度场和速度场的影响,为气流组织优化设计提供了依据。文献[13]建立了顺排结构和插排结构两种水冷散热器模型,采用FLOTRAN模拟了大功率IGBT模块的温度场和流场的分布状况,为散热器的性能分析和优化设计提供了参考。

1 双电机控制器结构和传热分析

1.1 双电机控制器结构

双电机控制器的水冷散热器结构如图2所示,主要热源为6个IGBT模块,均匀分布在控制器两侧的铝基板上。IGBT模块的热量通过热传导到铝基板上,冷却液在加压后流入散热器,与直接接触的铝基板进行对流传热,在强制对流的作用下将热量带走。

图2 水冷散热器结构

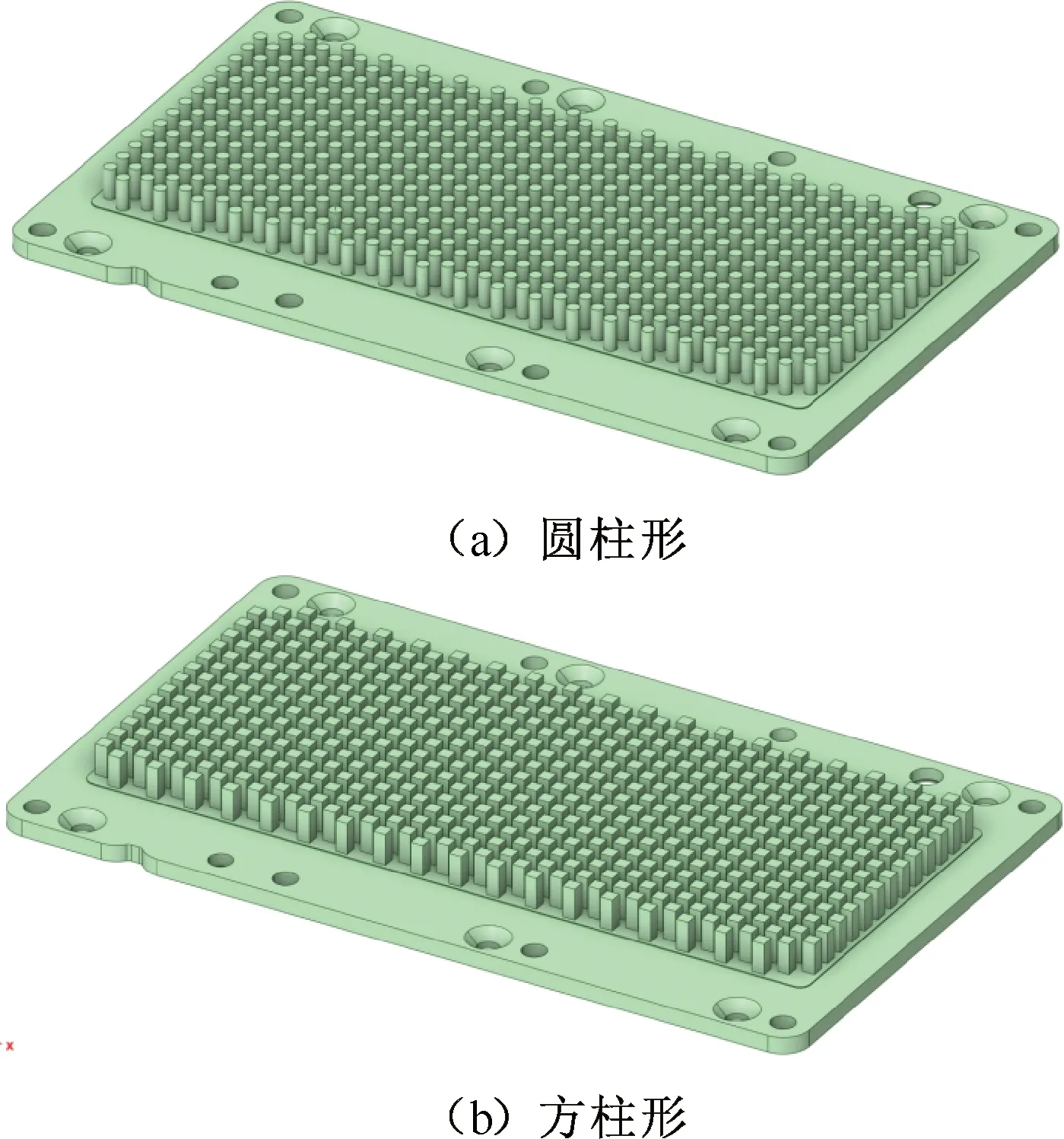

对于铝基板散热柱分别采用圆柱和方柱两种形式,如图3所示,对比分析其对温度、冷却液流速、压降的影响。

图3 铝基板散热柱形式

1.2 传热分析

传热方法大致包括3类:热传导、对流换热、辐射换热,其中的导热原理根据傅里叶定理可以得出[14]。热传导表达式:

(1)

Q=-αAΔt

(2)

式中:Q是对流换热量;α是对流换热系数;A是相互接触的面积;Δt是散热板和冷却液两者的温差。

2 仿真模型搭建过程

2.1 几何模型的建立

打开ANSYS Workbench平台,使用Geometry的Space Claim工具打开双电机控制器模型,使用填充工具填充各类螺丝孔,用简单的面代替复杂的IGBT和二极管模块,消除散热板上一些不影响散热的凹槽,抽取冷却液在散热器中的体积,在流体出入口处建立圆柱体用于对齐开口和轴流风机。使用Design Modeler打开修复完毕后的双电机控制器模型,在各部分组件简化完毕后,将模型导入ANSYS Icepak,在Icepak平台中进行热仿真。

2.2 网格划分

设置网格类型为Mesher-HD,以便对元件库中不含有的CAD器件划分网格。设置背景区域内3个方向X、Y、Z的最大网格元尺寸为4 mm,最小间隔为0.1 mm,由于流体的形状较为复杂,需要划分非连续性网格,对器件的重要区域加密网格数量,X、Y、Z每个方向的最大网格元尺寸为1.8 mm,最小间隔为0.1 mm。最终生成256万个网格且质量良好。

2.3 求解参数设置

勾选流体参数和温度,关闭辐射换热选项,热模型的流态选择湍流,采用双方程模型。在默认设置面板中设置环境温度为65 ℃,在求解设置的基本设置中,设置迭代步长为1 000步,其他参数使用默认设置。

3 热仿真结果分析

控制器在额定母线电压下,其输出不同电流,使控制器工作在不同工况。在某种额定工况下,冷却工质为水,工质流量为8 L/min,入口流速为0.761 m/s,入口温度和环境温度均为65 ℃。位于入口处基板上的3个IGBT模块热耗均为1 176 W;位于出口处基板上的3个IGBT模块热耗均为1 449 W。对比分析不同铝基板散热柱形状的热仿真结果。

3.1 控制器温度云图

图4为双电机控制器的整体温度场云图。对于圆柱形散热柱,总体最高温度为90.590 4 ℃,最大温升为25.590 4 ℃,从流体入口处开始温度逐渐升高,在IGBT模块及其周围的温度较高,流体出入口温差为4.7 ℃。对于方柱形散热柱,最高温度为87.119 9 ℃,温度下降3.5 ℃,最大温升为22.119 9 ℃,出入口温度温差为4.8 ℃。

图4 控制器温度云图

3.2 IGBT温度云图

图5为6个IGBT模块的温度云图。每个模块含有多个热源且排列较紧密,故位于中间部分的IGBT模块散热效率降低,温度较高。流体入口到出口方向IGBT模块温度升高是由于需要冷却的热源增加,圆柱形散热柱结构的控制器IGBT最高温度为90.590 4 ℃,方柱形散热柱的控制器IGBT最高温度为87.119 9 ℃。

图5 IGBT温度云图

3.3 散热板温度云图

图6为放置IGBT的散热板温度云图。散热板在冷却液出口附近的温度为71 ℃,出口流体温度几乎相同,其最大温升约25 ℃,与IGBT温度最高的部位相符合。

图6 散热板温度云图

3.4 流体速度矢量图

图7为控制器内部冷却流体的速度矢量图。在圆柱形散热柱中冷却液最大速度为3.27 m/s,在方柱形散热柱中最大速度为3.46 m/s。散热柱的存在可以让流道内的冷却液产生局部加速,加强对流传热,散热效果更好。

3.5 流道压力云图

图8为流道内冷却液的压力分布云图。流道压力呈顺压梯度分布,冷却液的流动会使得压力逐渐减小,圆柱形散热柱结构中出入口处总压降为23 750.85 Pa,方柱形散热柱结构中出入口总压降为40 191.94 Pa。

图8 流道压力云图

4 结 语

本文设计了双电机控制器的水冷散热模型,采用Icepak软件对其进行了温度场和流场仿真,直观地表现了该水冷散热器的温度分布情况和流场分布情况。对比了圆柱形散热柱和方形散热柱对散热效果的影响,仿真结果表明,圆柱形散热柱结构的控制器IGBT最高温度为90.590 4 ℃,方柱形散热柱的控制器IGBT最高温度为87.119 9 ℃,两者均能满足控制器持续工作时的散热需求。方形散热柱的散热能力更强,方形散热柱的扰流作用更强,对流换热现象更明显。