内置式永磁电机转子冲片断裂强度分析

2023-10-15周严鉴

谢 峰,周严鉴

(美的集团 中央研究院,佛山 528311)

0 引 言

内置式永磁同步电机凸极率高,调速范围宽,低速运行时不需要护套,功率密度高于表贴式永磁同步电机[1]。随着电机转速的提高,电机的离心力也越来越大,内置式电机的转子冲片强度面临越来越大的挑战。

针对目前高速电机的转子强度问题,很多专家学者做了大量的研究工作。文献[2-4]就“一”字形转子机械强度,推导出转子隔磁桥的最大应力的解析公式,并对解析解进行了有限元验证。文献[5-6]就V形内置式永磁转子采用解析法和有限元法进行了分析。为了应对超高速下的转子离心力,文献[7-9]对永磁电机转子采用护套固定方式进行了有限元分析。

学者们针对内置式永磁电机的强度在多个领域进行了大量研究,得出很多有益的结论。但是对转子冲片强度计算主要停留在线弹性阶段,也就是说停留在可工作段,很少就高速电机转子冲片的断裂转速进行分析。即很少有人分析当转子冲片材料的强度超过屈服极限之后,还有多少的转速裕量才会发生断裂。常规线弹性分析的本构模型不能够解决材料在进入塑性阶段后的应力应变状态,需要借助弹塑性本构模型进行分析。弹塑性本构模型在电机转子领域应用较少,但是在其它领域应用较为广泛,文献[10-14]采用弹塑性本构模型分析了铝合金、火箭发动机结构、风机轮毂,解决了线弹性不能解决的问题,并取得了较好结论。

本文借鉴弹塑性分析在其它领域的经验,针对V形内置转子进行了弹性分析,得出了其允许工作的最高转速;同时也进行了弹塑性分析,分析了转子进入塑性变形之后,何时达到材料的断裂应变以及何时出现定转子扫膛现象。该分析的研究结果对于评估电机运行可靠性和安全性具有一定的理论价值和实践意义。

1 永磁电机转子分析模型

本文针对一台双V形内置式高速电机转子冲片进行强度分析。电机设计的工作转速为18 000 r/min,超速转速为额定转速的1.2倍,即超速转速为21 600 r/min。电机转子外径为110 mm,超速时的线速度为124.4 m/s,定转子之间气隙为0.7 mm。转子冲片的截面图如图1所示。磁钢表面涂抹厌氧胶后,插入到转子冲片槽内。在工作过程中,转子冲片不仅需要承受本身的离心力,同时也需要承受永磁体的离心力。

图1 双V形内置式永磁转子结构示意图

2 塑性分析的本构模型

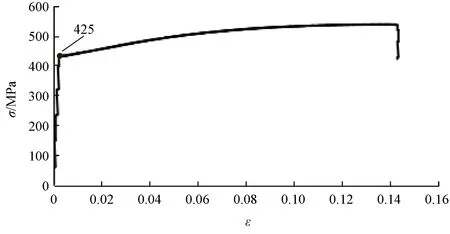

对于弹塑性的本构模型,通常有各向同性强化模型、随动强化模型、线性硬化模型、幂指数强化模型、理想塑性和刚塑性模型等。本文的转子硅钢片材料为B30SW1500,在拉力机上测试其拉伸曲线如图2所示。

图2 B30SW1500拉伸应力应变曲线

根据B30SW1500的拉伸曲线,本文分析时选用双线性各向同性硬化模型作为本文分析的本构模型。该模型的典型应力应变曲线如图3所示。

图3 双线性各向同性应力应变曲线

在双线性各向同性本构模型中,其弹性阶段和塑性阶段的应力应变数学模型分别:

σ=Eε(σ<σs)

(1)

σ=σs+ET(ε-εe) (σ>σs)

(2)

式中:ET为切向模量;E为弹性模量;σ为应力;σb为抗拉应力;σs为屈服应力;ε为应变;εe为最大弹性应变;εmax为断裂应变。

切向模量ET:

(3)

由该材料的拉伸曲线可知,其弹性模量E为2×105MPa,抗拉强度σb为538 MPa,屈服强度σs为425 MPa,断裂应变εmax为14.3%,代入式(3)可以求出B30SW1500硅钢片的切向模量ET=801 MPa。

本文所用到的材料力学性能汇总如表1所示。

表1 B30SW1500硅钢片及磁钢应力应变曲线

3 转子强度的有限元分析

本文采用有限元法对转子工作时的弹性变形和塑性变形进行了以下两方面分析:1)电机转子的应力水平不高于材料的屈服强度,转子冲片没有产生塑性变形的转速范围;2)转子冲片进入塑性变形阶段,在发生断裂之前的转速范围。

有限元分析的假设:忽略转子电磁扭矩等方面的影响,只考虑离心力的作用;磁钢与转子铁心之间为带摩擦的接触模型,摩擦系数取0.2,忽略磁钢与转子铁心之间的间隙以及填充胶的粘接力。

3.1 最高允许工作转速分析

经计算,当电机转速达到22 800 r/min时,转子冲片的最大应力为425 MPa,接近硅钢片材料的屈服极限。因此,低于22 800 r/min时可以长期工作,转子不会发生塑性变形。此时的最大变形为0.05 mm。转子冲片的应力和变形分布如图4和图5所示。

图4 电机转速22 800 r/min时,转子冲片应力分布

图5 电机转速22 800 r/min时,转子变形分布

3.2 断裂转速分析

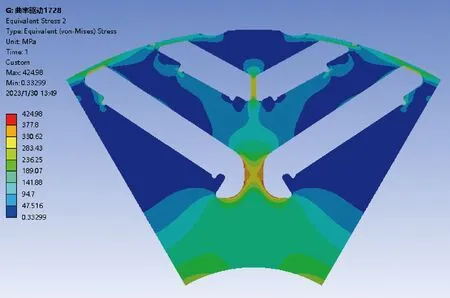

在最高允许转速22 800 r/min的基础上,电机进一步提高转速,转子进入塑性变形阶段。在转速达到30 050 r/min时,转子冲片的最大塑性应变为14.3%,如图6所示,达到了材料本体的断裂极限,此时的最大应力为538 MPa,如图7所示。因此,该转速就是转子冲片发生断裂的极限转速。

图6 电机转速30 050 r/min时,转子塑性应变分布

图7 电机转速30 050 r/min时,转子应力分布

3.3 扫膛转速分析

根据电机的电磁方案,该电机气隙为0.7 mm。在工作过程中,如果电机转子冲片的径向变形量超过0.7 mm时,电机转子将会和定子产生摩擦,出现扫膛现象。

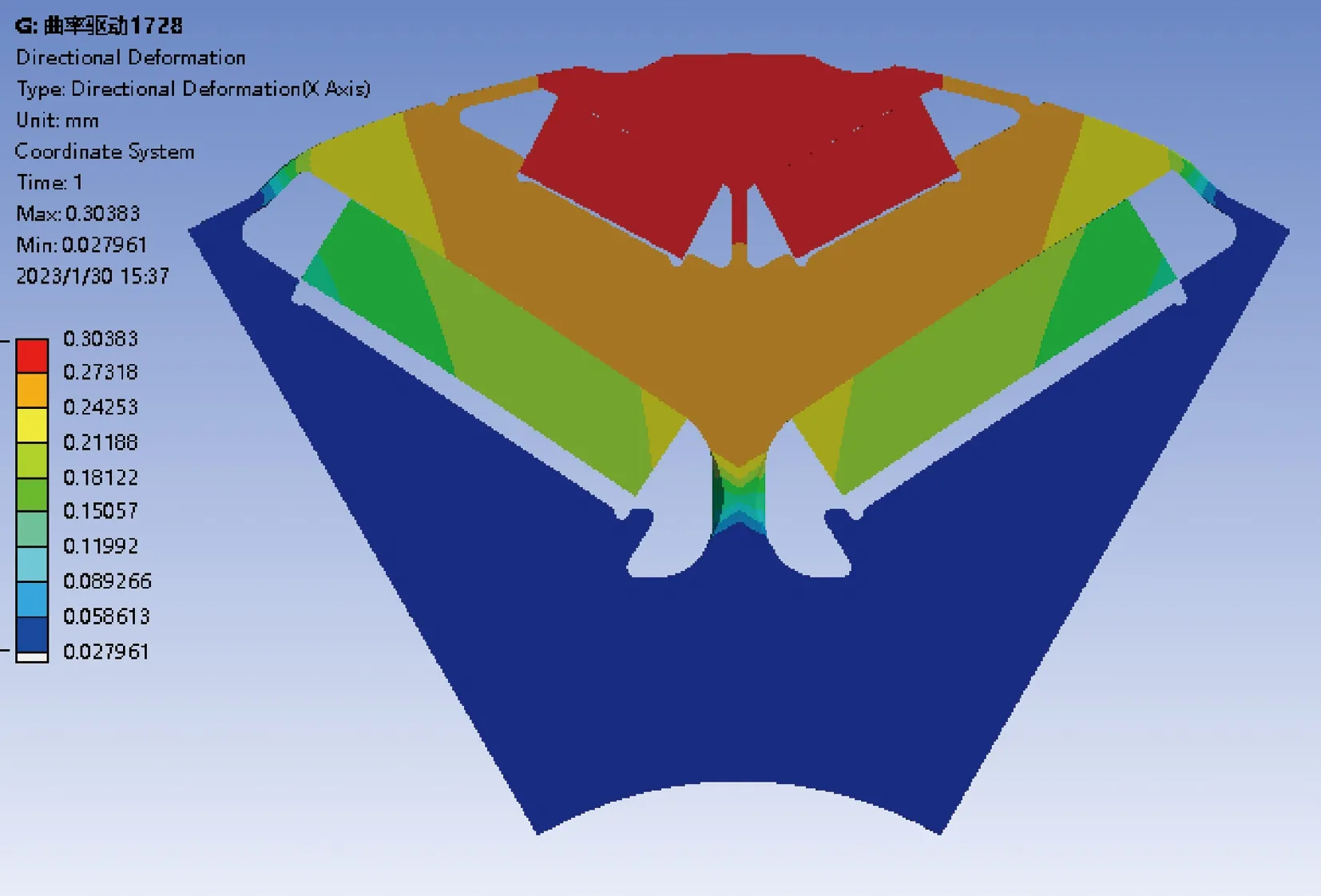

经分析,当电机转子转速达到断裂转速30 050 r/min时,转子冲片的最大径向变形为0.3 mm(径向变形分布如图8所示),小于定转子气隙0.7 mm。因此,电机在转子冲片发生断裂前,定转子不会出现扫膛现象。

图8 电机转速30 050 r/min时,转子冲片径向变形分布

3.4 结果分析

电机超速时的转速为21 600 r/min,低于发生塑性变形的临界转速22 800 r/min,因此在电机工作转速和超速转速范围内,不会发生塑性变形。

当电机转速在22 800 r/min和30 050 r/min之间时,转子冲片将发生不可逆的塑性变形,但是定转子不会出现扫膛现象。

当电机转速达到30 050 r/min时,转子冲片局部点的应变将达到14.3%,达到转子冲片材料的断裂极限,进一步提高转速将会出现冲片断裂破坏。

由应力分析可知,在当前转子冲片结构下,材料的应力能够满足要求。

对于更高速的工况,可以从冲片设计和磁钢布置的结构入手,提高材料利用率,以大磁桥区域应力举例说明:

(1)目前应力瓶颈出现在大磁桥区域,通过降低以上部件的质量,降低大磁桥上应力水平;

(2)调整大磁桥的界面尺寸,降低其最高应力水平;

(3)通过调整两个大磁钢之间的夹角,协调离心载荷在大磁桥和外磁桥等其它部件之间的协调变形,降低高应力区域的应力水平,提高低应力区域的应力水平;

(4)通过结构优化,提高低应力区域的应力水平,降低应力瓶颈点的应力值。

4 实验验证

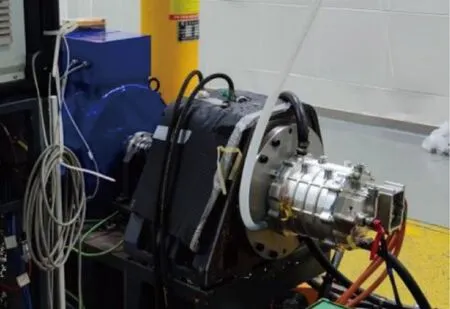

电机制造出来后,将电机安装到测试台上,进行超速工况测试,如图9所示。最高转速为21 600 r/min,超速运行5 min。超速实验后重新测试电机性能参数,未发现异常现象。

图9 电机超速实验

5 结 语

本文通过有限元方法,分析了转子冲片在不发生塑性变形前提下的最高允许工作转速,对复杂结构的永磁电机转子结构设计具有指导意义。

在转子达到允许工作转速之后,进一步提高转速,转子冲片将进入塑性变形阶段,随着转速的增加,变形将急剧增大。当冲片应变达到最大应变之后,转子冲片将出现断裂。可以根据屈服转速和断裂转速,分析从屈服到断裂之间的转速裕量。后续可以在测试台上对转子进行破坏性超速实验,以验证转子断裂转速。

在现有转子外径条件下提高电机转速,可以从电机冲片结构入手,通过调整磁钢之间夹角、磁桥宽度及倒角尺寸等,提高低应力区域应力值,降低应力瓶颈点应力水平。