空调负离子对无刷直流电机芯片损伤影响探究

2023-10-15胡盛文吴彬彬

胡盛文,尤 涛,吴彬彬

(广东美的制冷设备有限公司,顺德 528311)

0 引 言

本文根据芯片损伤机理,基于对比排除法,找出影响F平台电机芯片不良异常的原因:负离子在电机周边累积形成高电压,导致芯片过压损坏。根据实验,探寻累积电压对芯片的放电路径,提出负离子累积电压对无刷直流电机芯片放电评价方法,完善健康空调中无刷直流电机风险评价体系。

1 无刷直流电机芯片损伤机理

无刷直流电机芯片损伤主要原因有过电应力和静电放电[2]。

过电应力是指元器件承受的电流或电压应力超过其允许的最大范围,过电应力是引起器件失效的主要机理之一。电子元件在其参数指标中设定了使用时所承载的最大应力,包括最高环境温度,最大工作电压、电流等。如果在使用过程中,外界出现电应力超过元件的最大应力,即使是瞬间通过,芯片也会受到损伤,芯片局部形成热点,当温度进一步升高达到材料熔点时,会造成材料熔化,进而造成开路或者短路,导致芯片失效。

静电放电是指具有不同静电电位的物体互相靠近或直接接触引起的电荷转移。静电放电引发的失效一般分为突发性失效和潜在性失效两种。突发性失效是指芯片在静电放电损伤后,突然出现开路、短路或参数漂移,丧失功能。潜在性失效是指静电放电能量较低,芯片内部轻微损伤,放电后参数变化不大,但芯片抗过电应力能力已经下降,使用寿命缩短,芯片的继续使用将逐步导致其失效。

2 整机分析

2.1 批次和地域分析

针对F平台2022全年与2021全年电机芯片不良对比,各地维修中心维修率无明显异常,如图1所示,排除电机批次和终端客户处使用场景的过电应力问题。

图1 F平台电机2022年芯片不良同比2021年变化率

2.2 整机结构对比分析

统计F平台所用无刷直流电机在其他平台整机的故障率,发现电机在不同平台维修率差异较大。不带负离子的VP和LP平台和带负离子的J平台,电机芯片故障率基本一致;F平台和J平台同样带负离子,但F平台电机芯片不良的维修率远高于J平台。不同平台室内机的结构对比如表1所示。

表1 不同平台内机结构对比

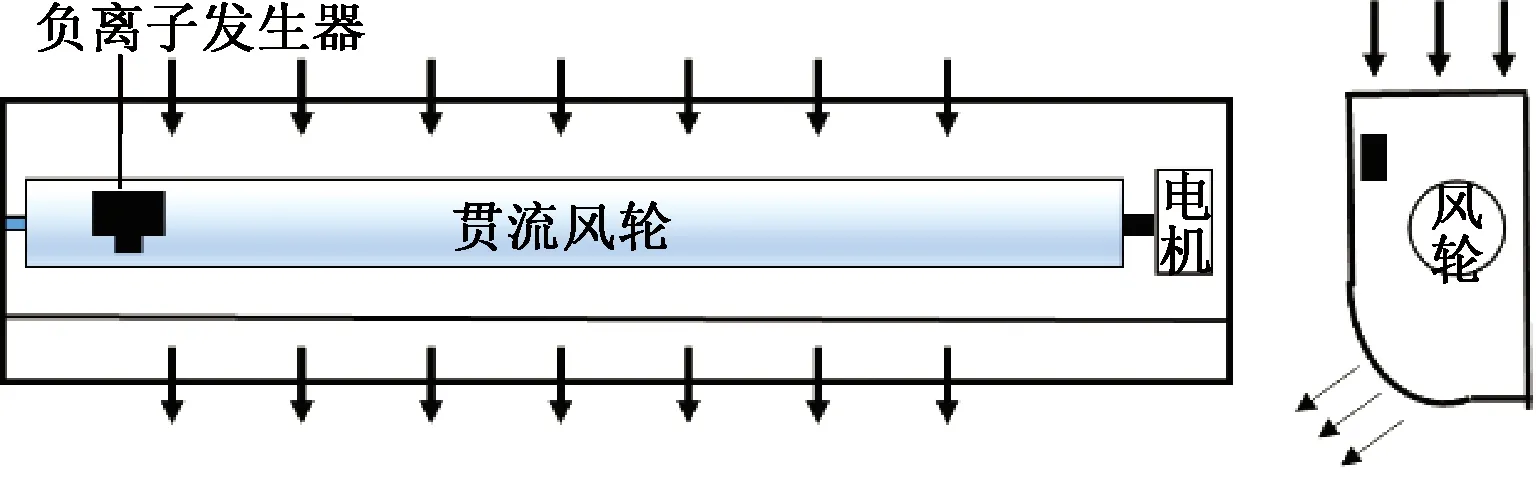

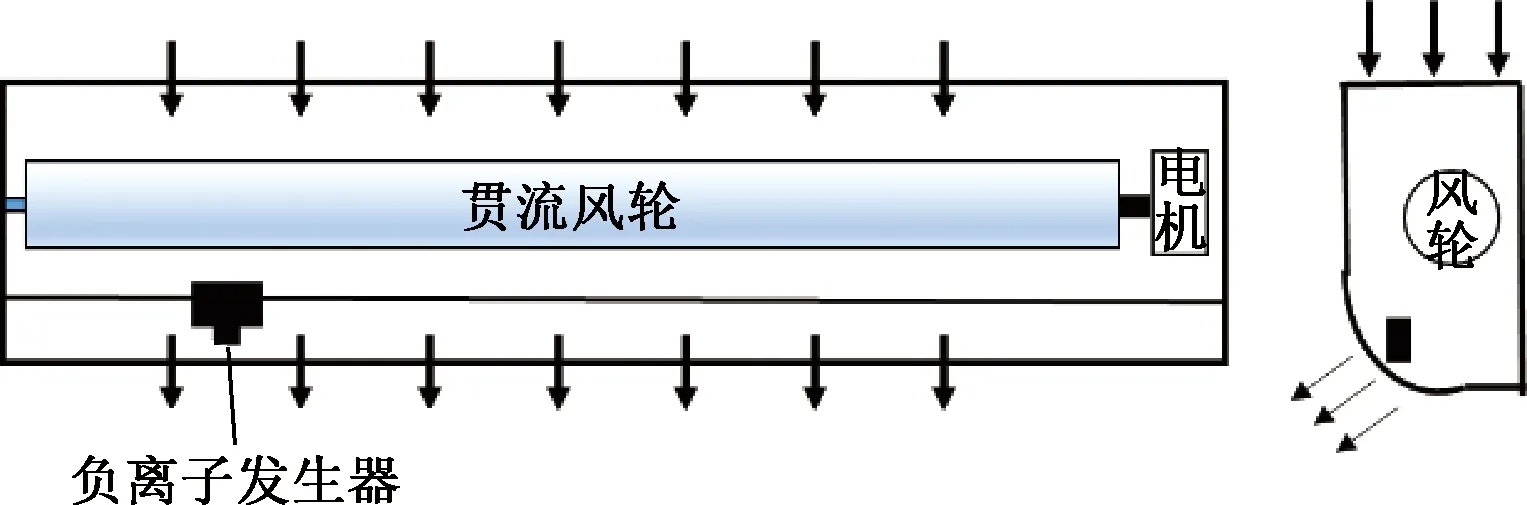

通过对不同平台内机分析,各平台机型主体结构和部件基本一致,区别在F和J平台负离子发生器安装位置不同,F平台负离子发生器在空调左侧滤网上方(进风口),J平台负离子发生器在出风口,如图2和图3所示。

图2 F平台机型内机结构示意图

图3 J平台机型内机结构示意图

负离子发生器[3-5]是一种生成空气负离子的装置。它采用碳纤维作为放电极,放电极与蒸发器形成一微弱电场,如图4所示。电场的作用使得发射出的大量电子沿着电场反向运动,此时由于蒸发器部位正电荷极少,电子也无法长久存在于空气中(空气中存在的电子寿命只有ns级)。因此,只有少量电子被中和形成中性离子,而绝大部分电子逸出后被空气中的氧分子捕捉形成空气负离子,在贯流风轮的作用下向外扩散。

加强林业资源保护力度和完善森林防火管理措施是实现林业资源的可持续发展的根本性措施之一,通过加快我国经济社会产业结构优化升级速度、提高林业资源保护管理机制的全面性、强化林业管理人员的防火意识等来提高林业资源保护效果。

图4 负离子发生器放电原理

F平台和J平台的主体结构和部件基本相同,但F平台增加滤网自动清洁功能,负离子兼顾滤网积尘作用,故布置在左侧蒸发器上方(图2)。空调工作时,风从蒸发器上方进入空调后从出风口吹出,负离子经过室内机,负离子在室内机中累积,并传导到电机轴上。而J平台负离子发生器装配在左侧出风口处,空气负离子[6-7]直接被吹走(图3),电机附近负离子的累积有限。

从上述分析可知,F平台负离子发生器在蒸发器上方造成了无刷电机芯片的不良异常。

3 负离子对电机影响分析

3.1 负离子累计电压

为探究自带负离子发生器[8-9]平台机型负离子对电机的影响,分别在F、J 平台空调风轮上均匀分布设置6个监测点(①~⑥),并在电机输出轴和风轮连接处设置监测点⑦、电机后端盖处设置监测点⑧,如图5所示。

空调在额定电压下进行额定制冷运行,同时负离子发生器开启运行,运行1 h后,使用源恒通静电测试仪(型号:FMX-004)分别探测8个监测点累积电压,测试结果如表2所示。

表2 F平台和J平台不同监测点累积电压测试结果

从表2可知:F平台电机轴伸端监测点⑦和电机后端盖监测点⑧两处位置的累积电压远高于J平台,该累积电压传导到电机芯片最终导致电机芯片烧毁。

3.2 放电路径

为研究负离子累积电压放电路径,用NOISEKEN(型号:ESS-B3011)静电放电模拟器[10-12]模拟负离子累积电压对电机轴伸端和后端盖进行放电测试。

通过室内机电控板控制电机在额定转速运行,静电枪头距离后端盖或轴伸端距离5 mm,静电电压从-2 kV开始,分别对后端盖或轴伸端进行空气放电,放电10次。若电机正常运转,将负电压调高1 kV,继续放电10次,依次进行,直至电机芯片损坏。实验装置如图6所示。

分别在轴伸端和后端盖两处各8台电机进行静电枪放电实验,实验结果如表3所示。

表3 轴伸端和后端盖放电实验结果对比

上述实验结果表明,电机轴伸端放电电压在13~15 kV时电机芯片损伤,平均电压为14.125 kV。电机后端盖放电电压在18~22 kV时才发生芯片损伤。由此可知,电机轴伸端处受负离子电压的影响更大,可确认负离子累积电压是从轴伸端进入电机,从而造成芯片损毁的。

4 评价方法建立

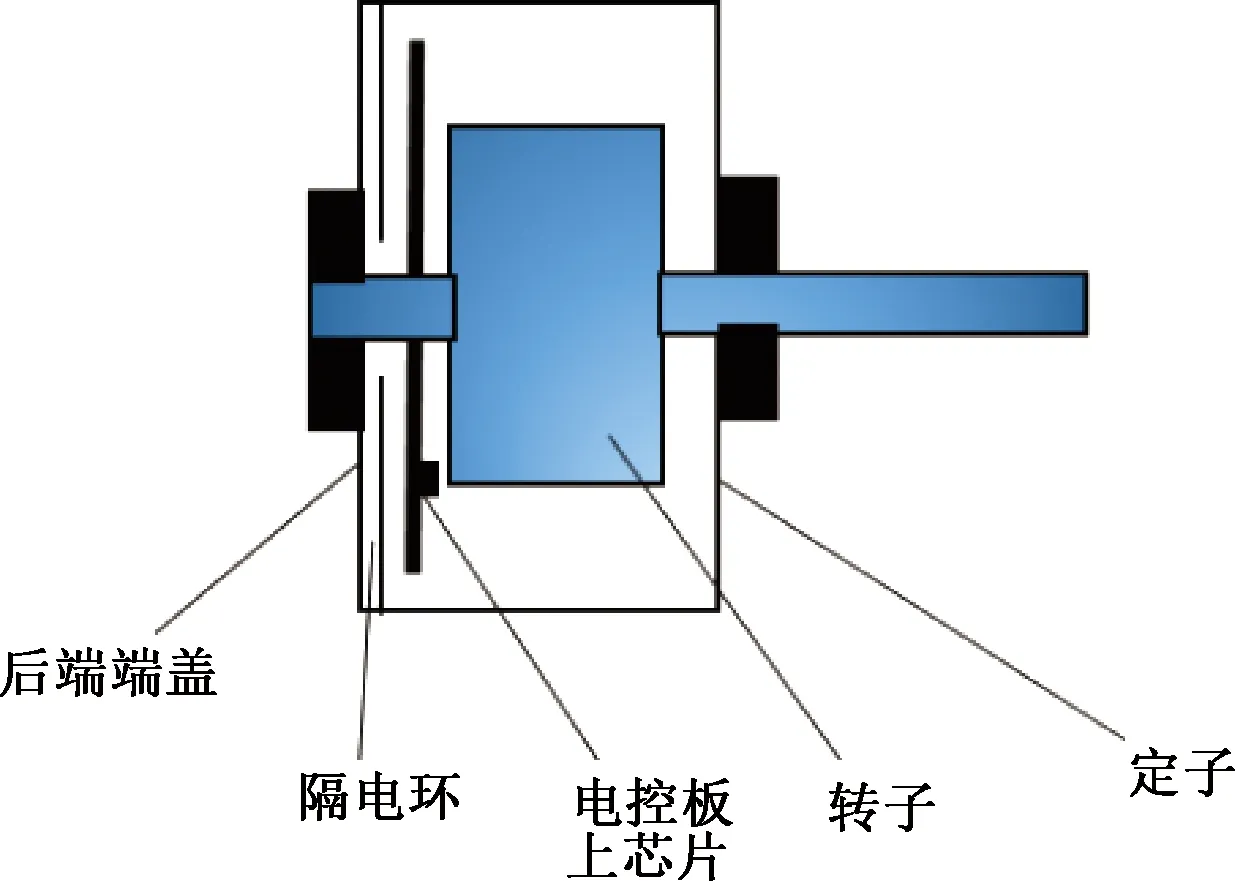

分析电机结构可知,在电机后端盖和电控板之间有一绝缘隔电环,如图7所示,基本消除了负离子电压对芯片的影响。而电机轴与转子连接为一体,轴、转子铁心和磁瓦之间是连通的。电控板在转子正上方,并且芯片引脚在磁瓦端面的正上方。从结构上看,磁瓦端面距离芯片引脚间距离较小,负离子累积电压通过轴—转子矽钢片—磁瓦到芯片引脚此路径对芯片进行放电,造成芯片损伤。

图7 电机简易剖视图

为评价负离子发生器对空调直流电机的影响,建立负离子发生器累积电压对直流电机芯片过电应力的评价方法。

通过电控板控制电机在额定电压下运行,使用内机配备的负离子发生器对电机轴伸端进行放电,其中负离子发射端碳纤维捆扎后靠近轴伸端一定距离。电机在规定的时间运行后,检查电机的功能和芯片是否正常,测试方法如图8所示。

图8 负离子对直流电机影响的评价测试图

通过选取正常电机和在芯片引脚涂胶样品进行对比实验,实验结果如表4所示。

表4 不同状态样品试验结果

由上述实验结果可知,当电机芯片引脚不涂胶时,在40 min内8个样品全部失效;当电机芯片引脚涂胶(隔离转子磁瓦端面与芯片引脚),此时所有样品均可满足120 min的负离子放电实验。芯片引脚涂胶相当于在引脚端面增加了绝缘层,隔断放电路径,提升电机芯片耐受负离子累积电压能力。由此可知,此方法可以用于带负离子发生器的空调产品新品评价,评估负离子对直流电机芯片的影响。

5 结 语

本文简要分析了无刷直流电机芯片损伤机理,借助源恒通FMX-004静电测试仪和NOISEKEN ESS-B301静电放电模拟器探寻出F平台电机芯片不良异常的主要原因为负离子在电机周边累积,形成较高的累积电压,对电机芯片造成损伤。其次,通过负离子对轴伸端和端盖端的放电激发实验,识别出负离子电压是通过轴伸端传入到电机内部,从而损伤芯片,建立了负离子累积电压从轴—转子矽钢片—磁瓦到芯片引脚的放电路径。最后,建立负离子对电机芯片影响评价方法,在新品开发时,评估负离子累积电压对无刷直流电机芯片损伤风险。