一种无机盐铝涂层涂覆镍基粉末高温合金的高温氧化组织分析

2023-10-13李佳琳穆春辉姜国杰刘光旭王晓峰邹金文

李佳琳, 杨 杰*, 穆春辉, 姜国杰, 刘光旭, 王晓峰, 邹金文

(1.中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095;2.中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

镍基粉末高温合金因其优异的组织均匀性和优异的综合力学性能成为先进航空发动机涡轮盘的首选材料[1]。在粉末高温合金长时的高温服役过程中,表面易发生高温氧化和热腐蚀,形成不致密的氧化皮,破坏表面完整性。当合金服役环境耦合复杂应力条件时,会使氧化皮开裂、增加晶间开裂倾向,导致裂纹快速扩展,极大降低粉末高温合金的疲劳性能[2-4]。为了降低氧化和腐蚀速率,延长部件的使用寿命,需要开展粉末高温合金的保护涂层研究。

由于粉末高温合金使用温度相对单晶高温合金较低,其高温氧化和热腐蚀问题一直以来不受关注,因而缺乏对粉末高温合金保护涂层的相关研究。但随着粉末高温合金的研发迭代,粉末高温合金长时使用温度提高到700 ℃,甚至750 ℃[5],新一代粉末高温合金的高温氧化和热腐蚀问题日益突出。通常,航空发动机大多数热端部件的保护依赖于形成能阻隔氧化腐蚀环境接触基体的保护性氧化层,比如通过选择性氧化MCrAlY 包覆涂层[6]获得致密Cr2O3和Al2O3保护性氧化层,但该涂层的韧脆转变温度高,不适用于粉末高温合金[7]。

1 实验及方法

1.1 实验材料

1.1.1 基体合金

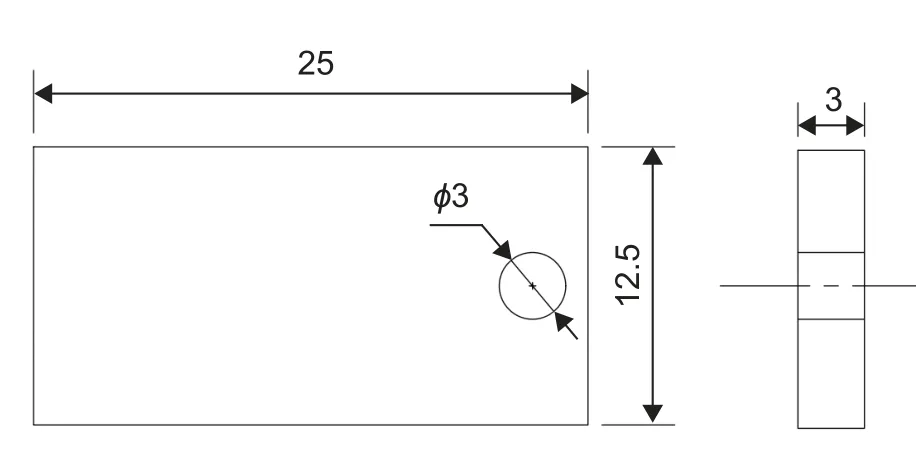

选用一种使用温度为750 ℃的镍基粉末高温合金作为基体材料,成分见表1。采用机加工按图1 所 示 将 基 体 材 料 加 工 为25 mm×12.5 mm×3 mm 的试样。对机加后的试样进行120#、0.5 MPa的Al2O3磨料吹砂处理以除去试样表面的油污和氧化物。

图1 试样示意图Fig.1 Schematic diagram of sample

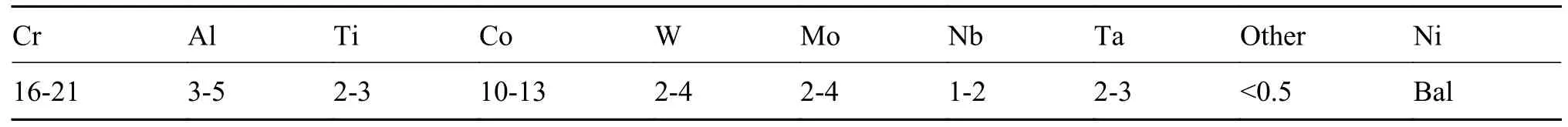

表1 镍基粉末高温合金主要成分(质量分数/%)Table 1 Composition of a Ni-based P/M superalloy(mass fraction/%)

1.1.2 涂层材料

水性无机盐铝涂层由TWL-12 底漆和TWL-20 面漆组成。其中,TWL-12 底漆通过提供Al2O3前驱体以达到保护基体的目的;TWL-20 则是起到封闭底漆和光洁表面的作用。TWL12 底漆和TWL20 面漆满足执行标准Q/6S 2608—2012。

1.2 实验方法

1.2.1 涂层涂覆方法

在室温下,采用空气喷涂法,使用手动喷枪和0.4 MPa 的压缩空气将底漆TWL12 涂料喷涂在基体试样上,理论涂覆量为0.25 kg/m2,室温空气中干燥30 min 后,在80 ℃加热干燥30 min,再在340 ℃固化1 h。固化后涂覆厚度为50 μm 左右。

使用手动喷枪和0.4 MPa 的压缩空气将面漆TWL20 喷涂在干燥固化的TWL12 底漆上,在空气中干燥20 min 后,在80 ℃干燥30 min,在340 ℃固化30 min。

(2)创客具有分享精神。分享是成功的基石,只有愿意将自身想法或成果分享给他人的个体,才算得上是真正的创客。

1.2.2 高温氧化实验

根据GB/T38430—2019《金属和合金的腐蚀——金属材料在高温腐蚀条件下的等温暴露氧化实验方法》,将涂层试样装在烧舟内,在DC-D8/11马弗炉中进行700、750、800 ℃高温等温氧化实验,高温氧化实验时长为100 h。并在750 ℃和800 ℃设置20 h 为周期的氧化增重实验,获取氧化增重曲线。

1.2.3 表征分析

使用BRUKER-D8X 射线衍射仪进行表面物相分析。使用线切割将试样在沿长度方向1/3、2/3 处分割为3 块,然后使用Struers-CitoPress-30 自动镶样机将试样镶在金相热镶专用镶料中;在Struers-TegraSystem 31 自动金相制样设备上依次使用100、200、400、600、800、1000、1200 目的砂纸对试样进行打磨,然后使用3 μm 和1 μm 粒径的二氧化硅悬浊液抛光液进行抛光处理,最后进行冲洗和干燥。使用ZEISS-Sigma300 场发射扫描电子显微镜和JEOL JXA-8100 电子探针分析仪分析试样截面形貌及元素分布情况,使用Scios 2 DualBeam 聚焦离子束扫描电镜进行聚焦离子束(FIB)制备透射电镜(TEM)用的样品,使用FEI Talos F200X 场发射透射电镜对扩散区和互扩散区进行微区形貌分析和选区衍射。使用Image-J 软件测量SEM 照片中析出相的长轴长度,表征析出相情况。

2 结果与讨论

2.1 涂层与基体材料原始显微结构表征

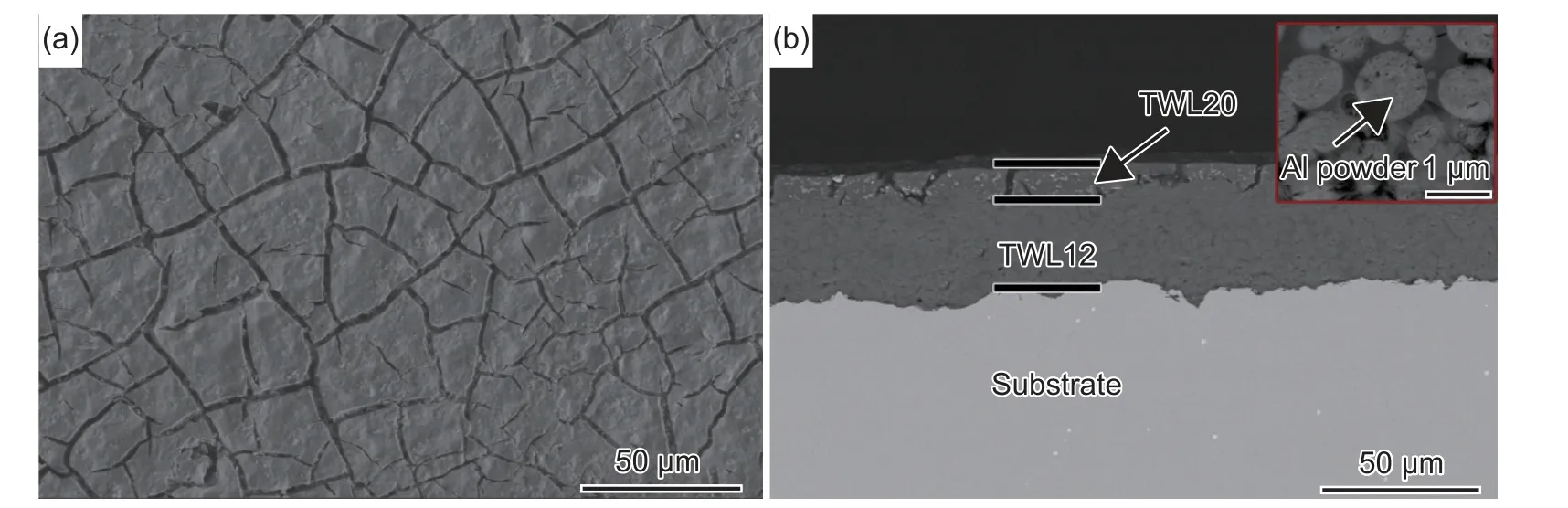

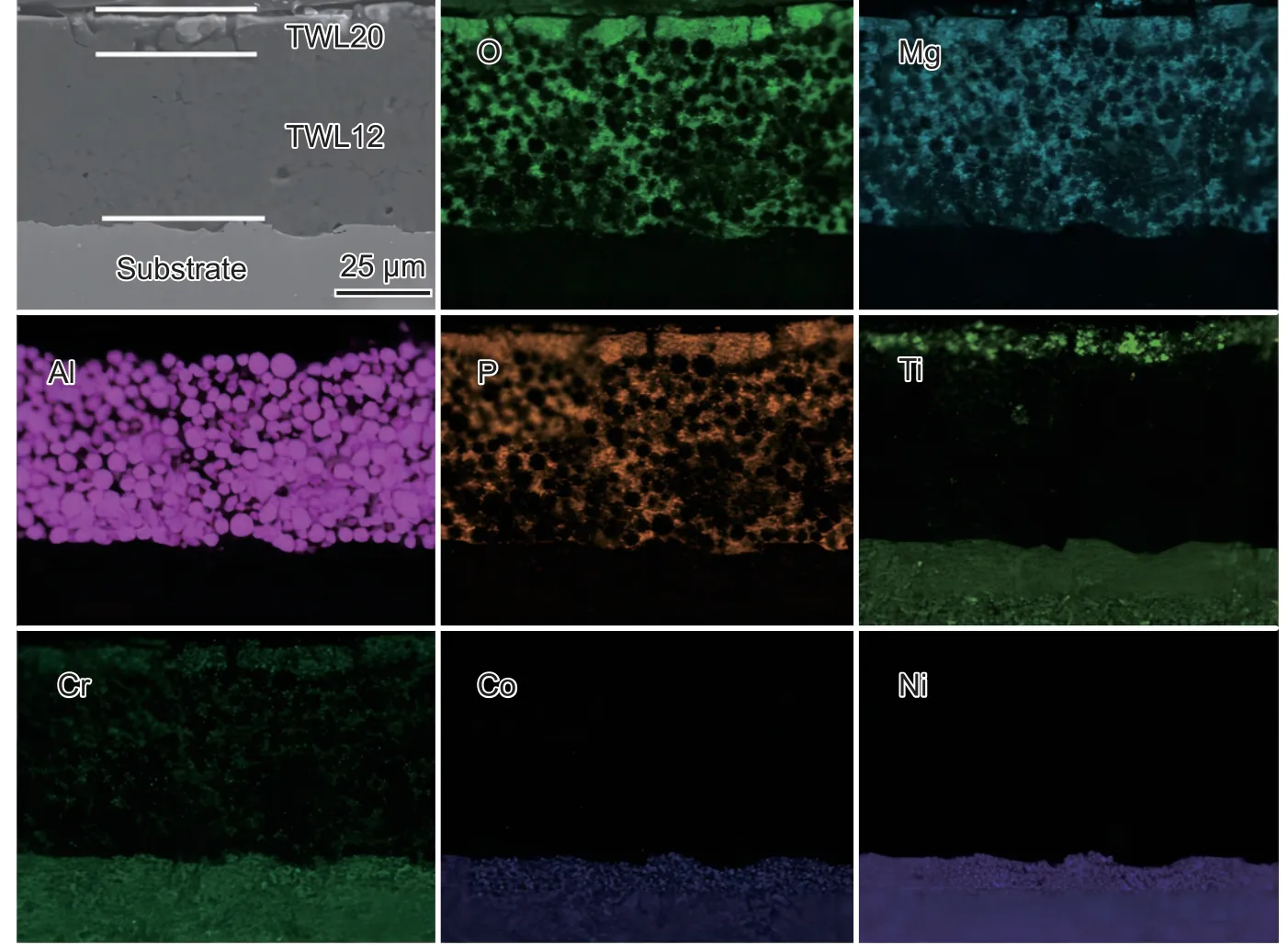

图2 为试样涂层表面及截面形貌照片。由图2 可知,涂层在基体上均匀分布;虽然涂层表面存在“皲裂”,但与基体整体结合良好,无大面积的起皮、剥落现象存在。TWL-12 底漆厚度约为50 μm,与基体间的边界清晰,未出现明显的扩散现象。由TWL-12 底漆区域高倍组织照片可知,TWL-12 底漆主要由球形颗粒与颗粒间填充物组成。图3 为EDS 表征结果。由图3 可知,球形颗粒与Al 元素分布位置一致,表明球形颗粒来源于TWL-12 底漆中的Al 粉;颗粒间填充物与Mg、P、O 和Cr 元素分布位置基本相同,主要来源于TWL-12 底漆中的磷酸盐和铬酸盐黏接剂;TWL-20 面漆厚度约为10 μm,与底漆结合良好,但存在一些“皲裂”,TWL-20 面漆区域主要富集了O、Mg、P、Ti、Cr 等元素,来源于面漆中的磷酸盐和铬酸盐黏接剂及TiO2颗粒[12]。

图2 无机盐铝涂层表面形貌和截面形貌 (a)涂层表面形貌;(b)涂层截面形貌Fig.2 Surface morphology and cross section morphology of inorganic aluminum coating (a)coating surface morphology;(b)coating cross section morphology

图3 无机盐铝涂层部分元素EDS 面分布Fig.3 EDS mapping of the inorganic aluminum coating

2.2 不同温度下涂层高温氧化组织分析

2.2.1 高温氧化后涂层表面形貌表征与分析

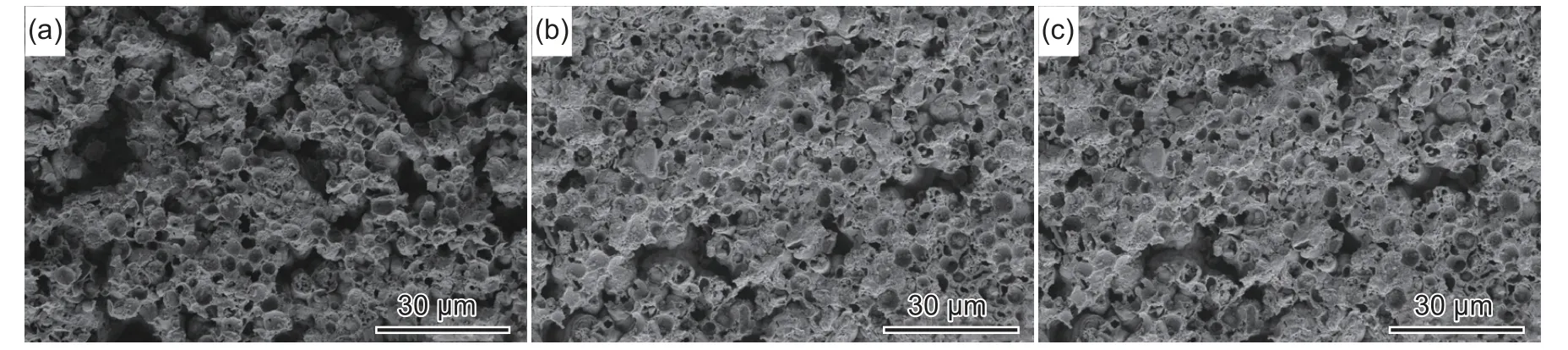

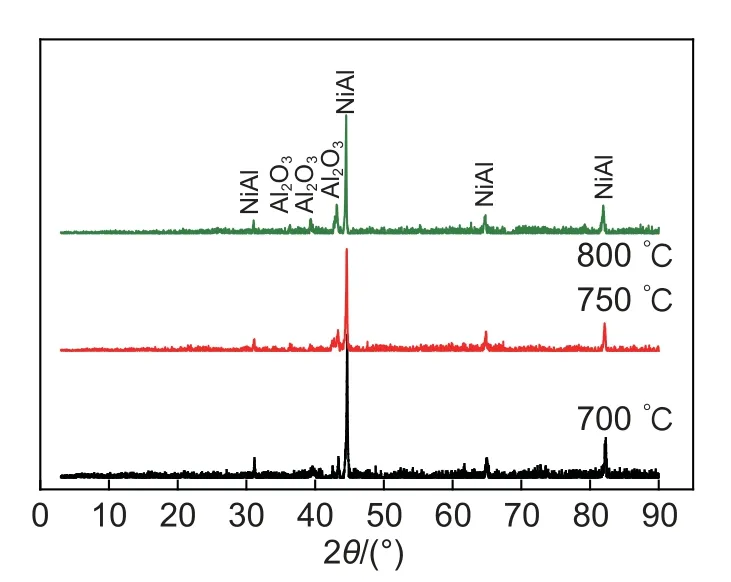

图4 为涂层在700、750、800 ℃条件下,高温氧化100 h 的SEM 表面形貌照片。与图2(a)相比,涂层表面凹凸不平,连续、致密的形貌特征消失。由于TWL-20 面漆与基体材料之间的线膨胀系数差异较大,在高温氧化结束后的空冷过程中,涂层表层由边缘弯曲、起皮并向内扩展,最终发生脱落。TWL-20 面漆脱落后在试样表面留下大量壳状结构,其直径和铝粉颗粒(图2(b))直径基本相同。采用XRD 对高温氧化后的表面进行物相分析,结果如图5 所示。经过高温氧化后,涂层表面出现NiAl 和Al2O3相的衍射峰,两种相的形成与TWL-12 底漆中的Al 元素密切相关。这是因为,在高温驱动力的作用下,TWL-12 底漆中的Al 元素向基体扩散,与基体中的Ni 元素反应生成NiAl 相,同时,TWL-12 底漆中的Al 元素在高温下发生氧化而生成了Al2O3相[13-14]。

图4 大气环境中涂层在不同温度下高温氧化100 h 后的表面形貌 (a)700 ℃;(b)750 ℃;(c)800 ℃Fig.4 Surface morphologies of coatings in air environment after 100 h oxidation (a)700 ℃;(b)750 ℃;(c)800 ℃

图5 涂层高温氧化后表面XRD 图Fig.5 XRD patterns of the coating surface after high temperature oxidation

2.2.2 高温氧化后涂层的截面组织表征与分析

通过对700、750、800 ℃三个温度高温氧化100 h 后的试样截面分析发现,均形成了由氧化区、扩散区、互扩散区三个区域组成的过渡层。

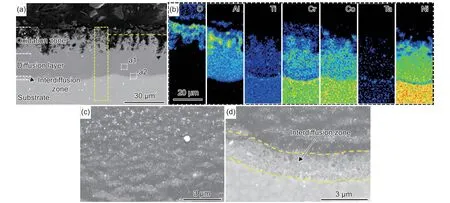

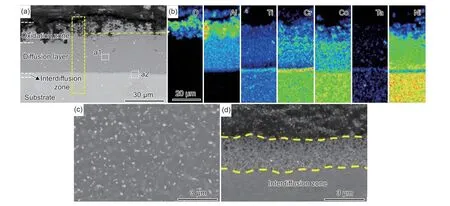

图6 为700 ℃氧化后过渡层组织结构及元素分布结果。由图6(a)可知,沿涂层至基体方向,过渡层结构可划分为三个主要区域,分别为氧化区(宽度约25 μm)、扩散区(宽度约20 μm)和互扩散区(宽度约2 μm)。EPMA 面扫结果(图6(b))表明,氧化区主要由O 元素和Al 元素组成。与基体相比;扩散区中Al 元素含量增加,而Ti、Cr、Co、Ta 元素含量降低;互扩散区中Ni 元素出现贫化,而Ti、Cr、Co、Ta 元素发生了富集。图6(a)中a1(扩散区)与a2(互扩散区)的高倍照片分别如图6(c)和图6(d)所示,由图6(c)可知,扩散区中基体上弥散分布大量的析出相;由图6(d)可知,在互扩散区中基体上同样弥散分布大量的析出相,但析出相的尺寸较扩散区显著降低。

图6 大气环境中涂层在700 ℃下高温氧化100 h 试样截面分析 (a)截面形貌;(b)EPMA 元素分布;(c)图(a)中a1 位置高倍形貌;(d)图(a)中a2 位置高倍形貌Fig.6 Cross section analysis of coating samples oxidized at 700 ℃ for 100h in air (a)cross section morphology;(b)EPMA element distribution;(c)high power morphology of a1 position in Fig.(a);(d)high power morphology of a2 position in Fig.(a)

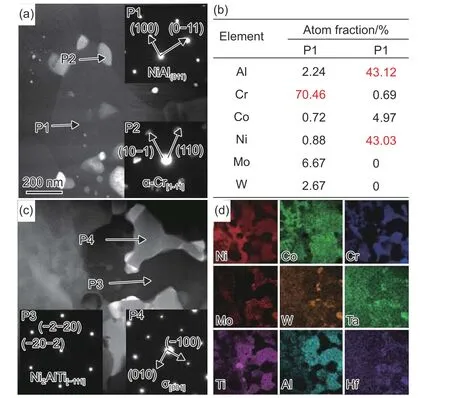

为了揭示图6(a)中扩散区及互扩散区的相组成及形成机理,采用FIB 取样,对扩散区和互扩散区两处区域进行TEM 表征,结果如图7 所示。由扩散区的高角度环形暗场像(high-angle annular dark-field image,HADDF)(图7(a))可知,该区中析出相形状较为规整,多位于基体相的晶界位置,尺寸在几十到上百纳米不等。分别对图7(a)中的P1 位置(析出相)及P2 位置(基体相)进行了选区电子衍射(selected area electron diffraction,SAED),结果表明,析出相为α-Cr 相,基体相为NiAl 相。对两种相进行了微区成分分析(见图7(b)),析出相主要含有Cr 元素,而基体相中Ni 与Al 的比值≈1:1。图7(c)为互扩散区的HADDF 图,由图7(c)可知,析出相的形状不规则程度加剧。分别对图7(b)中的P3 位置(基体相)及P4(析出相)位置进行了SAED,结果表明,基体相为Ni2AlTi 相,析出相为σ 相。微区成分分析结果表明(见图7(d)),基体相区域富集Ni、Al、Ti 元素,析出相区域富集Cr、Mo、Hf、Ta、W 等元素。

图7 扩散区和互扩散区区域的微区TEM 分析 (a)扩散区微区的HADDF;(b)扩散区微区的EDS 元素点分析;(c)互扩散区微区的HADDF;(d)互扩散区微区的EDS 面分布Fig.7 TEM analysis of diffusion layer and interdiffusion zone (a)HADDF of diffusion layer;(b)EDS element analysis of diffusion layer;(c)HADDF of interdiffusion zone;(d)EDS mapping of interdiffusion zone

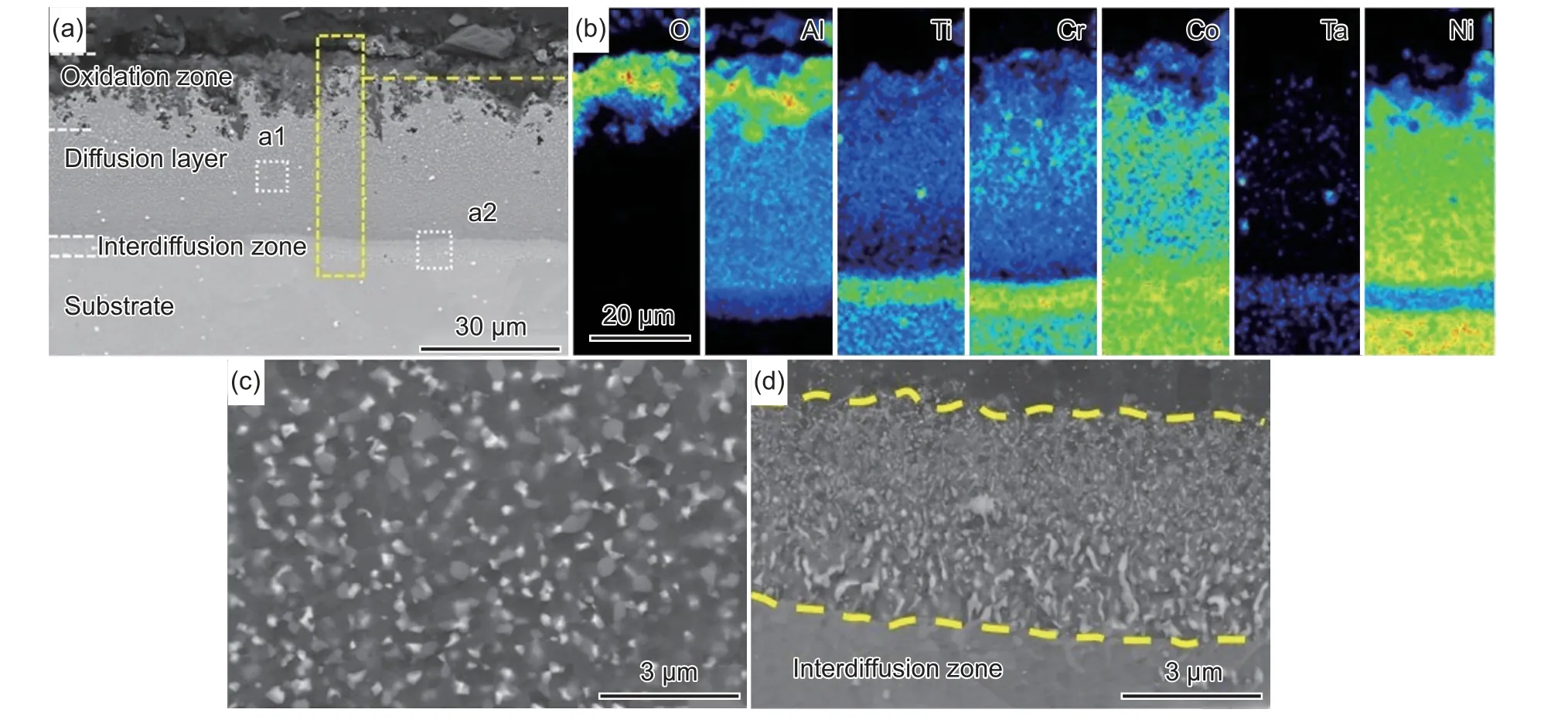

图8 为750 ℃氧化后过渡层的组织结构及元素分布结果。由图8(a)可知,过渡层形成了与700 ℃氧化条件下相同的三个区域。EPMA 面扫结果(图8(b))表明,氧化区、扩散区及互扩散区元素分布规律与700 ℃氧化条件下相同。与700 ℃氧化条件相比,氧化区宽度(约16 μm)稍有减小;扩散区宽度(约25 μm)有所增加,基体上弥散分布的α-Cr 尺寸(约400 nm)增加,如图8(c)所示;互扩散区宽度(约2.5 μm)也有所增加,基体上弥散分布的σ 析出相尺寸(约260 nm)也同样增加,如图8(d)所示。

图8 大气环境中涂层在750 ℃下高温氧化100 h 试样截面形貌 (a)截面形貌;(b)EPMA 元素分布;(c)图(a)中a1 位置高倍形貌;(d)图(a)中a2 位置高倍形貌Fig.8 Cross section analysis of coating samples oxidized at 750 ℃ for 100 h in air (a)cross section morphology;(b)EPMA element distribution;(c)high power morphology of a1 position in Fig(a);(d)high power morphology of a2 position in Fig(a)

图9 为800 ℃氧化后过渡层的组织结构及元素分布结果。由图9(a)可知,过渡层的各区域形貌与700 ℃和750 ℃条件下相似,同样形成了氧化区、扩散区、互扩散区。由EPMA 面扫(图9(b))结果发现,各元素总体分布规律与700 ℃及750 ℃相同。但在扩散区内部,靠近互扩散区出现Ni 的富集以及Ti、Cr 元素的贫化,进一步证明了Ni 向扩散区传递,Ti、Cr 等元素向互扩散区传递的过程。与750 ℃氧化条件相比,氧化区宽度(约17 μm)与扩散区宽度(约25 μm)基本一致,而互扩散区宽度(约5 μm)进一步增加,如图9(c)和图9(d)所示。此外,扩散区中α-Cr 相(约500 nm)及互扩散区中σ 相(约1.5 μm)的尺寸进一步增加,且σ 相沿垂直界面方向生长的趋势加剧。

图9 大气环境中涂层在800 ℃下高温氧化100 h 试样截面形貌 (a)截面形貌;(b)EPMA 元素分布;(c)图(a)中a1 位置高倍形貌;(d)图(a)中a2 位置高倍形貌Fig.9 Cross section analysis of coating samples oxidized at 800 ℃ for 100 h in air (a)cross section morphology;(b)EPMA element distribution;(c)high power morphology of a1 position in Fig(a);(d)high power morphology of a2 position in Fig(a)

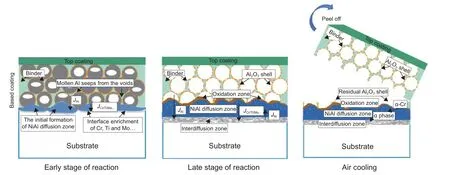

以700 ℃高温氧化为例,采用图示的方式描述了过渡层组织形成机理,如图10 所示。首先,底漆中的Al 元素在高温下向基体扩散,与基体中的Ni 元素反应生成NiAl 相,成为扩散区的基体相。部分Cr 元素在NiAl 相晶界处析出,形成α-Cr 相。扩散区中NiAl 相的形成使得该区与基体之间形成了Al 的负浓度梯度和Ni 元素的正浓度梯度,导致二者发生互扩散;此外,NiAl 相的形成还导致原基体中Ti、Cr、Co、Ta 元素溶解度降低,使四种元素向互扩散区富集[15]。Ni 元素的贫化及Ti、Cr、Co、Ta 元素的富集,导致在互扩散区中形成Ni2AlTi 相和σ 相(约110 nm)。最终,在空冷过程中,由于涂层与基体的热膨胀系数不同,较大冷速导致部分涂层脱落,留下由氧化区、扩散区、互扩散区组成的过渡层。

图10 高温氧化过程中涂层与基体的反应机理Fig.10 Reaction mechanism between coating and substrate during high temperature oxidation

2.3 高温氧化后涂层的氧化增重曲线分析

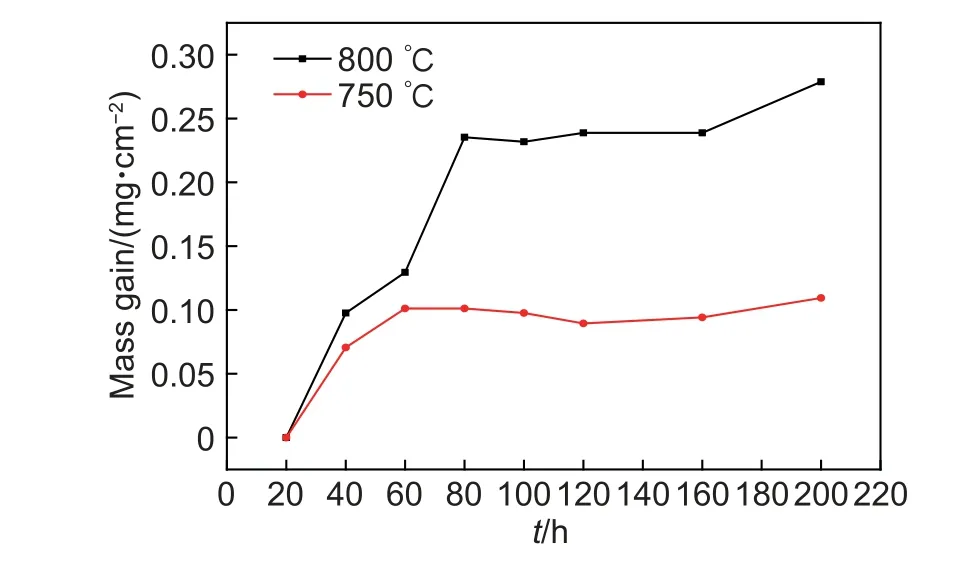

图11 是涂层在750 ℃和800 ℃的氧化增重曲线,20 h 为周期,以第一个周期后的质量为初始质量,记录了共180 h 的质量变化,绘制出氧化增重曲线。两个温度的氧化增重曲线均明显表现出两个阶段:750 ℃曲线在20~60 h 之间表现出快速增长现象,而在60~200 h 之间质量变化平缓,几乎保持不变;800 ℃曲线在20~80 h 内,质量增加较快,而在80~200 h 之间增长缓慢。由于在实验的第一个周期后,涂层表层已完全脱落,仅在表面留下了新形成的过渡层,因此氧化增重实验展示的是过渡层的氧化增重曲线。上面的两个阶段,第一阶段拥有较高的增重速率,而第二阶段则增重缓慢,甚至基本保持不变。这是因为第一阶段是形成致密的保护性Al2O3层的阶段,第二阶段是Al2O3层展现出保护作用的阶段,因此在该阶段质量变化较小。可见过渡层在高温氧化过程中表现出了良好的抗氧化性能,说明涂层具有抗高温氧化的应用潜力。

图11 750 ℃和800 ℃高温氧化增重曲线Fig.11 Oxidation weight gain curves at 750 ℃ and 800 ℃

3 结论

(1)无机盐铝涂层与基体原始组织分析表明,涂层在镍基粉末高温合金上均匀分布,结合良好,无大面积的起皮、剥落现象存在。底漆与基体之间界面清晰,未出现扩散现象;面漆与底漆结合良好,但存在一些“皲裂”。

(2)高温氧化后涂层表面形貌及过渡层组织分析表明,无机盐铝涂层在高温氧化后的冷却过程中表层剥落,但与基体形成了由氧化区、扩散区、互扩散区组成的过渡层。在氧化区,主要富集O、Al 等元素,形成Al2O3层。在扩散区,主要富集Al、Ni 元素,形成NiAl 相基体及其中弥散分布的α-Cr相。在互扩散区,主要富集Ti、Cr、Co、Ta 等元素,形成Ni2AlTi 相基体及其中弥散分布的σ 相。随着温度升高,互扩散区宽度增加,扩散区中的α-Cr 相与互扩散区的σ 相尺寸增大,σ 相沿垂直过渡区生长的趋势加剧。

(3)氧化增重曲线表明,过渡层具有良好的抗高温氧化性能,这说明了TWL12+TWL20 无机盐铝涂层具有为航空发动机用先进粉末高温合金提供抗高温氧化涂层保护的潜力。实验表明,为了避免出现面漆“皲裂”及高温氧化后表层脱落等问题,下一步的研究重点应该是TWL12+TWL20 无机盐铝涂层成分的优化。