Cu40Ni30Fe20Sn5Ti5多主元合金/金刚石复合材料界面反应行为

2023-10-13高阳肖海波张伟刘彬刘咏

高阳,肖海波,2,张伟,刘彬,刘咏

(1. 中南大学 粉末冶金国家重点实验室,湖南 长沙,410083;2. 盘星新型合金材料(常州) 有限公司,江苏 常州,213000)

金刚石因其独特的物理化学特性,如极高的硬度、优异的耐磨性、高强度和低热膨胀等被广泛应用于硬质材料的加工中[1-4]。金刚石超硬磨具,如磨头、磨盘等在高端芯片加工、3C 陶瓷等领域发挥着越来越重要的作用[3,5]。金刚石磨具通常由黏结相和金刚石颗粒组成[6]。传统金刚石磨具的黏结相大多为Cu 或Cu 合金[7],因为Cu 是典型的面心立方结构,成形性好,热传导能力强,和大部分金属都有一定的相容性,是金刚石磨具材料常用的金属黏结相元素。

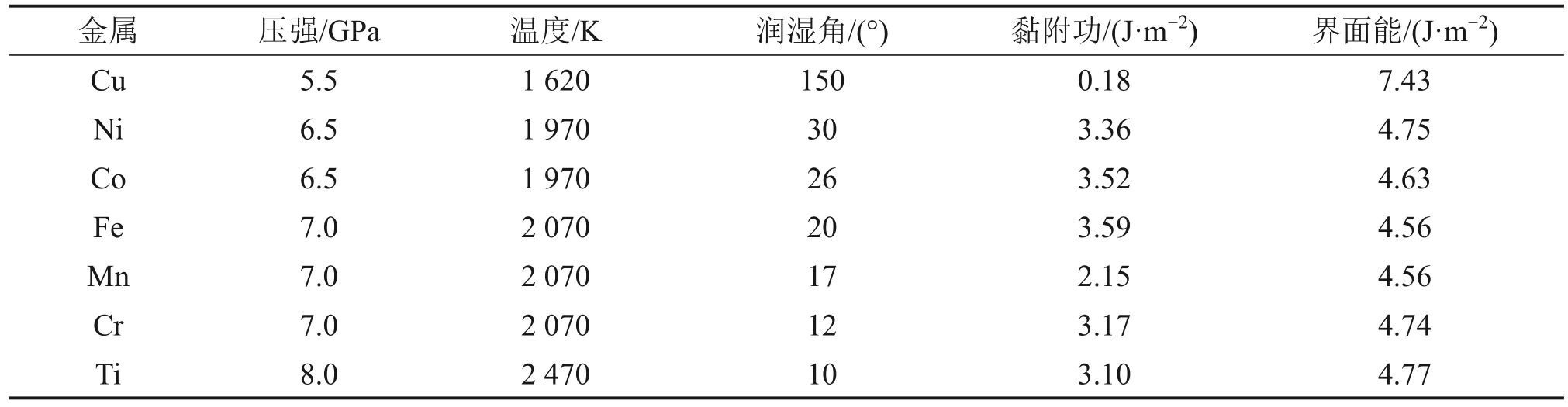

金刚石磨具材料用的铜基黏结相最常见的是青铜基,它以Cu和Sn为主要元素,具有良好的成形性和韧性[7];CuSn 合金熔点低,可低温烧结,降低高温条件下金刚石的热损伤,起到保护金刚石的作用[8]。为了改善CuSn 合金的综合性能,通常在CuSn合金中添加Ni等固溶强化元素,提高其强度和耐磨性[9-12];添加Fe、Cr等元素可以细化合金晶粒,提高合金的力学性能[13-16]。由于金刚石中每个C 原子都和相邻的4 个C 原子以sp3杂化轨道的形式结合成σ共价键,具有饱和性,不存在自由电子,因此金刚石化学性质稳定,具有很高的化学惰性[17]。表1所示为常见金属元素和金刚石之间的界面属性[18]。从表1 可以看出,在1 620 K 时,Cu与金刚石的润湿角为150°,黏附功为0.18 J/m2,结合能力较差。因此,为了改善Cu 合金基黏结相与金刚石的界面结合情况,通常在黏结相中添加碳化物形成元素,例如Ti、Mo、W、V、Cr 等[9,14-16],在合适的工艺条件下与金刚石反应形成碳化物,生长在金刚石表面,实现化学键合,提高界面结合强度。尤其是强碳化物形成元素Ti,它的密度低,弹性模量大,且钛合金耐热性好,强度高,有较高的抗冲击性能和应变率敏感性,非常适合做高速磨损用超薄砂轮等金刚石磨具材料的黏结相[17]。

表1 不同条件下金刚石与金属的润湿性、黏附性及界面能[18]Table 1 Wettability, adhesion and surface energy of diamond and metals under different conditions[18]

然而,传统的单一主元合金易形成金属间化合物、脆性相等有害相,难以保持组织性能的稳定性[19-21]。近年来,高熵合金或多主元合金因为优异的力学和物理化学性能受到越来越多的关注[22-24]。已有研究表明,采用多主元合金作为黏结相能够显著提高超硬材料的力学和摩擦学性能,例如将CoCrNiCuMn、 CoCrNiCuFe0.5Mn、 FeCoCrNiMo0.2和Al0.5FeCoCrNiCu 等多主元合金与WC、Ti(C, N)等硬质相复合,能明显改善复合材料的耐磨和切削性能[20,25-26]。ZHANG等[27-28]发现FeCoCrNi多主元合金-金刚石超硬材料的抗弯强度和硬度均比传统金属黏结相超硬材料显著提高。然而,将含Cu多主元合金作为黏结相在金刚石磨具上的应用研究依然较少。

综合以上热力学、强化效应以及界面反应等因素,本文作者在CuNiSn 合金基础上,选择添加Fe 和Ti 元素,同时结合多主元合金相平衡条件和固溶体稳定性存在判据,经过成分设计和计算,选定了Cu40Ni30Fe20Sn5Ti5 多主元合金黏结相成分,并制备相应的金刚石复合材料,研究黏结相与金刚石的界面反应行为。此外,还测试了复合材料的硬度、横向断裂强度等力学性能,以及摩擦因数、磨耗比等磨损性能,探讨界面反应对复合材料力学性能和磨损性能的影响。

1 实验材料与方法

1.1 实验材料

使用高纯度的Cu、Ni、Fe、Sn、Ti 块体作为原料熔炼出合金块体,其具体成分见表2。采用气雾化方法将合金块体制成合金粉末,设备型号为PSI HERMIGA 75。雾化介质为纯度大于99.99%的氩气。取粒度为45~100 μm的多主元合金粉末作为原料。金刚石颗粒从黄河旋风股份有限公司购买,粒度分布在80~150 μm。复合材料中金刚石的体积分数为12.5%。多主元合金粉末与金刚石颗粒混粉后,在V形混料机内混粉24 h,使粉末充分混合。

表2 多主元合金黏结相的名义成分(原子数分数)Table 2 Nominal composition of multi-principal components alloy binder phase %

1.2 材料制备方法

采用放电等离子烧结方法制备复合材料,设备型号为LABOX-325R,烧结压力分别为30 MPa和40 MPa,烧结温度分别选用900、950、1 000和1 050 ℃。烧结过程中以100 ℃/min 的速度升至700 ℃后,以50 ℃/min 的速度升至设定的烧结温度,达到烧结温度后均保温10 min,烧结后的样品直径×高度均为30 mm×10 mm。

1.3 分析测试方法

使用D/Max 2550 型X 射线衍射仪(XRD)测试样品的物相组成,扫描范围为5°~100°,扫描速度为8 (°)/min,步长为0.02°。使用Quanta 650 FEG扫描电子显微镜(SEM)观察样品的微观组织和摩擦后表面的磨损形貌。使用LabRAM HR800 显微激光拉曼光谱仪(Raman)测试样品的金刚石石墨化程度,激光的激发波长为532 nm。使用阿基米德排水法测量复合材料的密度,密度测试仪型号是ET-320RP。使用BUEHLER 5104显微硬度仪测量样品的布氏硬度(HB),硬质合金球头的直径为2.5 mm。使用Instron-3369 型电子万能材料试验机测试黏结相和复合材料样品的横向断裂强度(Transverse rupture strength, TRS),试样宽12 mm,厚6 mm,跨距25 mm。横向断裂强度σf的计算公式为

式中:σf为测试样品的横向断裂强度,MPa;F为断裂载荷,N;b为样品的宽度,mm;h为样品的厚度,mm;Ls为跨距,mm。

使用MMQ-02G高温摩擦磨损试验机研究样品的摩擦磨损性能,在大气环境中采用球-盘往复干摩擦方式,对磨球为直径6 mm的Si3N4,硬度约为15 GPa,测试时间为30 min,往复行程为5 mm,频率为17 Hz,加载载荷为180 N。根据Archard磨损模型,材料摩擦后的体积磨损率计算公式为[29]:

式中:W为体积磨损率,mm3/(N·m);ΔV为材料被磨损掉的体积,mm3;S为摩擦时滑行的距离,m;L为加载的载荷,N。进一步地,ΔV可以根据摩擦前后材料质量的损失Δm与材料密度ρ的比值计算。

使用AEP NanoMap-500DLS 三维轮廓形貌仪扫描样品磨损后的表面形貌。复合材料样品的磨耗比由国家磨料磨具质量监督检测中心依据标准JB/T 3235—2013[30]来测量,金刚石复合材料的磨耗比E的计算公式为

式中:Ms为对磨件碳化硅砂轮的磨耗量,g;Mj为待测试样品的磨耗量,g。测试过程中,砂轮线速度为25 m/s,进给速度为0.02 mm/次,单次试验进给总深度为5 mm。

2 结果与讨论

2.1 显微组织

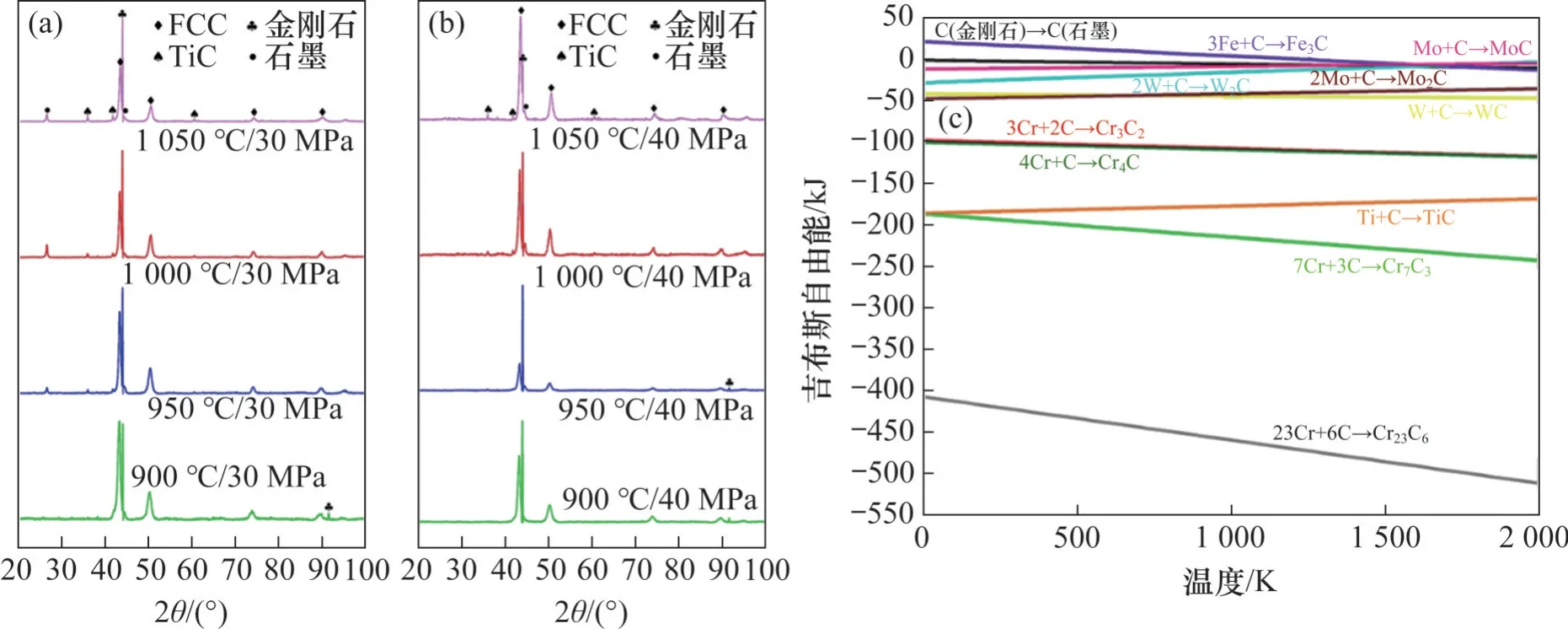

图1(a)和(b)所示分别为30 MPa和40 MPa压力下不同烧结温度制备的复合材料XRD图谱。可见:当烧结温度从900 ℃逐渐升高至1 050 ℃时,表征为石墨和TiC相的峰的面积逐渐增大,说明石墨和TiC的含量逐渐增加,且在1 050 ℃时最多。此外,在相同的烧结温度下,30 MPa 烧结的复合材料中石墨含量比40 MPa 烧结的复合材料的高,而TiC含量则相反。

图1 不同烧结工艺制备的复合材料的XRD图谱及吉布斯自由能与温度的关系Fig. 1 XRD patterns of composites sintered by different sintering processes and Gibbs free energy of reaction between metals and diamond as a function of temperature

为了分析金属与金刚石在高温下反应生成碳化物的情况,根据热力学原理计算了反应的吉布斯自由能[31-32]:

式中:T为反应温度,K;ΔGƟT为温度T下的标准反应吉布斯自由能,J;ΔHTƟ为温度T下反应前后的标准焓变,J;ΔSTƟ为温度T下反应前后的标准熵差,J/K。在较低温度(通常为1 200 K以内),当采用T=298 K 时的与计算出的的误差仅为0.5%,所以近似计算的结果是可信的[31]。

根据式(4),计算常见金属,如Ti、Fe、W、Mo等与金刚石发生热力学反应,以及金刚石发生石墨化的吉布斯自由能与温度的关系。其中,Ti、Fe与金刚石的反应式及其计算公式分别为:

将以上函数关系绘制成图1(c)。从图1(c)可以看出,TiC 属于更易生成的强碳化物,这与图1(a)和(b)中观察到的结果一致。

为了研究复合材料中黏结相与金刚石的界面反应情况,观察表征了复合材料的界面显微组织,结果如图2 和图3 所示。从图2 和图3 可以看到,大量的Ti 元素扩散至黏结相与金刚石的界面处,形成了富Ti聚集区域,并生成了TiC。根据图2界面处的成分分析测量TiC层的厚度。随着烧结温度从900 ℃逐渐升高至1 050 ℃,在30 MPa 下,TiC层的厚度从0.4 μm 增加到2.1 μm,在40 MPa 下,TiC 层的厚度从0.9 μm 增加到2.4 μm。由此发现,随着烧结温度和压力的升高,TiC层的厚度逐渐增大且在形貌上更加均匀连续。

图2 不同烧结工艺制备的复合材料的显微组织Fig. 2 Microstructure of composites prepared by different sintering processes

图3 1 000 ℃/40 MPa制备的复合材料界面形貌及成分Fig. 3 Interfacial morphology and composition of composites prepared at temperature of 1 000 ℃ and pressure of 40 MPa

2.2 金刚石石墨化行为

金刚石在高温和触媒金属的催化作用下会发生石墨化,石墨化程度可以通过拉曼光谱来表征。图4所示为经过不同工艺烧结后金刚石表面的拉曼光谱。从图4(a)可见,当烧结温度为900 ℃时,30 MPa和40 MPa压力下烧结的金刚石的拉曼光谱相似,均只有1 332 cm-1处金刚石的峰。当烧结温度达到950 ℃和1 000 ℃,除了1 332 cm-1处金刚石的峰外,还出现了1 350 cm-1处和1 580 cm-1处的峰,如图4(b)和(c)所示,这两处的峰分别称为D模和G模[33]。这说明经过950 ℃和1 000 ℃烧结后的金刚石颗粒发生了石墨化。通常利用G 模峰强与D模峰强的比值IG/ID表示金刚石的石墨化程度,IG/ID越大,金刚石石墨化程度越高[34]。分别对各曲线中D 模和G 模的峰进行面积积分,可计算出30 MPa压力下,950 ℃和1 000 ℃烧结的复合材料中金刚石拉曼光谱中IG/ID分别为0.63 和1.08;在40 MPa压力下,950 ℃和1 000 ℃烧结的复合材料的IG/ID分别为0.55 和0.88。图4(c)中金刚石在1 420 cm-1左右出现一个微弱的峰,这是[N-V]0相关的氮杂质引起的荧光峰,可以通过增加或者降低激发波长避免这一荧光峰的产生[35]。当烧结温度继续升高至1 050 ℃,30 MPa 和40 MPa 烧结的金刚石的拉曼光谱相似,如图4(d)所示,均未发现1 332 cm-1处金刚石的峰,只出现了1 350 cm-1处的D模和1 580 cm-1处的G模。经过对两个峰的面积进行积分,可分别计算出烧结温度1 050 ℃时,30 MPa和40 MPa压力下烧结的复合材料中金刚石拉曼光谱中IG/ID分别为2.01 和1.67。由表3 可见,当烧结压力相同时,随着烧结温度的升高,IG/ID逐渐增大,金刚石的石墨化程度逐渐升高。对于相同的烧结温度,烧结压力越大,IG/ID越小,金刚石的石墨化程度越低。这是因为烧结压力大,生成的TiC层更厚,阻隔了金刚石与黏结相中触媒元素的直接接触,在一定程度上降低了金刚石的石墨化。

图4 40 MPa压力下不同烧结温度制备的复合材料中金刚石颗粒表面的拉曼光谱Fig. 4 Raman spectra of diamond in composites prepared by different sintering temperature at 40 MPa

表3 不同烧结工艺制备的复合材料中金刚石表面拉曼光谱的IG/IDTable 3 IG/ID of Raman spectra on diamond surface in composites prepared by different sintering processes

2.3 密度与力学性能

图5(a)所示为不同烧结工艺制备的复合材料的密度和硬度。随着烧结温度的升高,复合材料的密度先升高后降低,在950 ℃达到最高。在900 ℃烧结时,合金粉末的各元素还不能完全扩散到材料的空隙部分,因此密度较低。当烧结温度升高至950 ℃时,元素的扩散加剧,促进了多主元合金黏结相的致密化;此外,黏结相与金刚石在界面处反应生成的TiC层逐渐增厚,使两相产生冶金结合,缩小了界面间隙,复合材料的密度得到提高。当烧结温度继续升高至1 000 ℃甚至更高时,合金已基本致密,但生成的TiC 层继续增厚,TiC 的密度低于多主元合金黏结相的密度,因此复合材料的密度降低。复合材料硬度的变化规律与密度一致,在950 ℃烧结时,复合材料的硬度达到最大值,此时,40 MPa 压力下烧结的复合材料的硬度(HB)达到473.7±17.1。

图5 不同烧结工艺制备的复合材料的密度、硬度、横向断裂强度和黏结系数Fig. 5 Density, hardness, TRS and bonding coefficient of composites prepared by different sintering processes

复合材料在40 MPa 压力烧结后具有较大的硬度、较厚的TiC层以及较低的石墨化程度,在此压力下,对不同温度烧结的多主元合金及其复合材料进行抗弯强度测试。黏结相和复合材料的横向断裂强度如图5(b)所示。可以看到,随着烧结温度从900 ℃逐渐升高至1 050 ℃,复合材料的横向断裂强度先增大后减小,950 ℃烧结的复合材料具有最大的横向断裂强度,为646.96 MPa。多主元合金黏结相的横向断裂强度呈现出与复合材料一致的变化规律,也是先增大后减小,并在950 ℃烧结后具有最高的横向断裂强度,为1 280.81 MPa。

为了对比分析复合材料中多主元合金黏结相与金刚石颗粒之间的黏结程度,引入黏结系数[36]:

式中,δ为黏结系数;σb和σc分别为黏结相和含金刚石的复合材料的横向断裂强度,MPa。

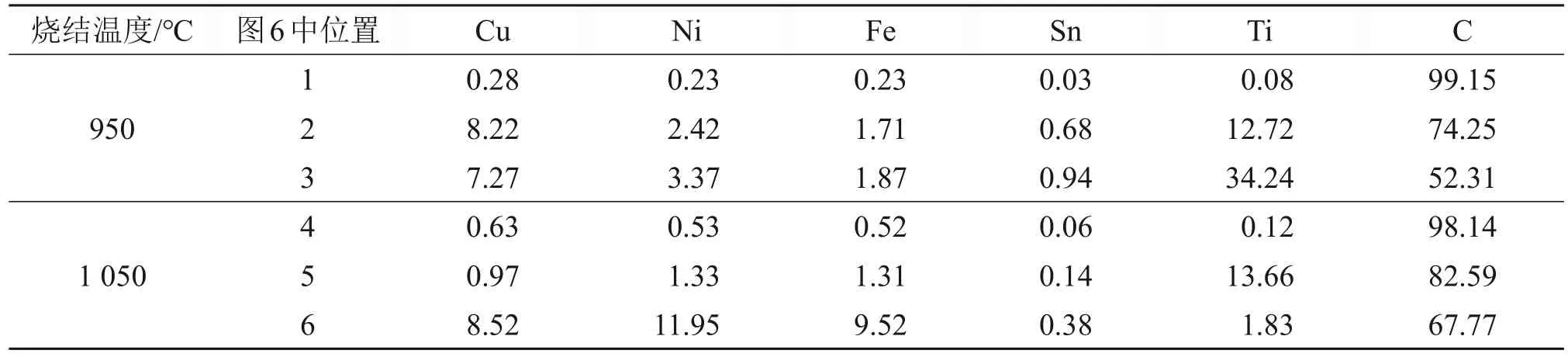

40 MPa 压力下不同温度烧结的复合材料的黏结系数的计算结果如图5(b)所示。可以发现,随着烧结温度的升高,复合材料的黏结系数先增大后减小,950 ℃烧结的复合材料具有最大的黏结系数,即黏结相与金刚石的结合能力最强。分别对950 ℃和1 050 ℃烧结的复合材料横向断裂的断口形貌进行表征,如图6所示,同时对不同断口上金刚石与黏结相界面处不同部位的元素成分及含量进行测定,结果如表4所示。

图6 不同温度烧结的复合材料横向断裂断口的显微形貌Fig. 6 Fracture morphology of composites sintered at different temperatures

表4 不同温度烧结的复合材料界面处不同部位的元素含量(原子数分数)Table 4 Elements content in different positions of composite interface sintered at different temperatures %

复合材料在弯曲变形过程中,裂纹倾向于在复合材料的软区萌生和扩展,即合金黏结相先变形,然后应力逐渐传递到黏结相与金刚石的界面。当界面结合强度足够高时,应力可以有效地通过TiC 层传递给金刚石,减缓裂纹的萌生和扩展[37]。当烧结温度低于950 ℃时,黏结相和金刚石之间扩散少,生成的TiC层很薄,冶金结合很弱,裂纹易在界面处萌生和扩展。随着烧结温度升高至950 ℃,界面处反应生成的TiC层厚逐渐增加,且TiC较为致密连续,填充了黏结相和金刚石的界面间隙,提高了两相的界面结合强度,增强了金刚石的强化效果。在复合材料变形过程中,更多的应力可以通过致密的TiC层传递到金刚石,复合材料的横向断裂强度提高,如图6(a)所示。对于1 050 ℃烧结的复合材料,高温导致金刚石颗粒发生较为严重的石墨化,石墨之间相互连接,交织成网状,覆盖在金刚石表面大部分区域,如图6(b)中点4所示,降低了黏结相与金刚石的界面结合强度,导致复合材料的黏结系数低于950 ℃烧结的复合材料。复合材料断裂后,金刚石与黏结相的界面处存在宽度约为0.25 μm的间隙,如图6(b)所示。这也是由于两相的界面结合强度不高,在变形过程中被拉开分离而形成的。黏结相与金刚石的界面结合减弱,使得应力无法有效地通过界面传递给金刚石,金刚石的强化作用减弱,因此复合材料在变形后容易断裂,横向断裂强度降低。

2.4 摩擦磨损行为

2.4.1 摩擦因数、磨损率及磨耗比

图7所示为不同烧结工艺制备的复合材料的摩擦磨损行为。从图7(a)和(b)可见,当摩擦稳定后,复合材料的摩擦因数均较低,其中,950 ℃烧结的复合材料具有较大的摩擦因数,当烧结温度相同时,40 MPa 下烧结的复合材料的摩擦因数高于30 MPa下烧结的复合材料的摩擦因数。

图7 不同烧结工艺制备的复合材料的摩擦磨损行为Fig. 7 Friction and wear behavior of composites prepared by different sintering processes

复合材料的体积磨损率如图7(c)所示。可见:Si3N4球的压应力和剪切力的共同作用下,复合材料中的黏结相被磨损,金刚石由于具有较高的硬度和弹性模量,可以在一定程度上抵抗Si3N4球的作用,阻碍黏结相的分层或剥落。当900 ℃烧结时,黏结相和金刚石界面处生成的TiC层很薄,界面结合强度很低时,复合材料在承受载荷的过程中金刚石与黏结相脱黏,形成三体磨损,复合材料的磨损率较大。当950 ℃烧结时,金刚石与黏结相之间的TiC 层增厚,界面结合强度得到提高时,黏结相对金刚石的把持作用增强,脱落的金刚石数量减少,复合材料的耐磨性增强,磨损率降低。当烧结温度达到1 000 ℃甚至更高时,金刚石受到了热损伤而发生石墨化,导致结构被破坏,强度降低甚至失效;此外,复合材料的力学性能降低,抵抗Si3N4球磨损的耐磨性能也下降。因此,烧结温度在1 000 ℃和1 050 ℃时,复合材料的体积磨损率增大。

从图7(d)可以看出,Cu40Ni30Fe20Sn5Ti5 多主元合金/金刚石复合材料的磨耗比与烧结温度有关。当烧结温度950 ℃,烧结压力40 MPa 时,复合材料的磨耗比达到最大值,此时,复合材料的磨损性能最好。结合图5(a)可知,复合相料的磨耗比与硬度呈正相关。

2.4.2 磨损形貌

不同烧结工艺制备的复合材料摩擦后的表面磨损形貌和三维轮廓形貌如图8所示。从图8(a)可见:仅在30 MPa/900 ℃下烧结的复合材料表面出现金刚石脱落形成的凹坑。这是由于黏结相对金刚石的把持能力弱,导致金刚石在摩擦过程中脱落。此时,表面磨痕大多为犁沟且较浅,复合材料的磨损类型为磨粒磨损。在摩擦过程中,950 ℃烧结的复合材料的黏结相与金刚石的界面结合强度提高,金刚石不易脱落,并且金刚石有较好的出露情况,发挥出了良好的磨损作用,此时,摩擦表面磨痕较浅且平整,未出现较深的凹坑或犁沟,如图8(c)所示。当烧结温度为1 000 ℃和1 050 ℃时,由于金刚石石墨化程度增加,与黏结相的界面结合能力有所降低,金刚石在摩擦过程中脱出表面。同时,Si3N4球磨屑中的Si 元素借助摩擦表面的热量,与空气中的氧气反应形成了SiO2,如图9 所示。最后,SiO2与金刚石、被磨除的硬质TiC颗粒以及黏结相和Si3N4磨球的磨屑一起,在摩擦表面形成三体磨损,摩擦表面出现有犁沟状的磨痕,如图8(b)和(d)所示。黏结相在摩擦过程中发生塑性变形及加工硬化,从表面脱落,加剧了复合材料的磨损。因此,复合材料的磨损类型主要为磨粒磨损和黏着磨损的混合机制。

图8 不同烧结工艺制备的复合材料摩擦后的表面磨损形貌和三维轮廓形貌Fig. 8 Wear morphology and 3D-profile micrographs of composites prepared by different sintering processes

3 结论

1) 复合材料在烧结过程中,Ti 元素扩散至黏结相与金刚石的界面处,并与C 元素发生化学反应,生成了TiC 化合物,TiC 层的厚度随着烧结温度和烧结压力的升高而增加。

2) 随着烧结温度的升高,逐渐增厚的TiC层提高了黏结相和金刚石的界面结合强度,金刚石的强化作用增强,复合材料的硬度和抗弯强度逐渐提高。但过高的烧结温度导致金刚石发生较为严重的石墨化,黏结相和金刚石的界面结合强度降低,减弱了金刚石的强化作用,复合材料的硬度和抗弯强度降低。

3) 随着烧结温度的升高,黏结相对金刚石的把持力增强,且金刚石出露良好,发挥了较好的磨损作用,复合材料的磨损性能逐渐提高。但过高的烧结温度下,金刚石受到热损伤而石墨化程度增加、黏结相对金刚石的把持能力减弱,以及力学性能降低等,导致复合材料的磨损性能降低。因此,适当的界面反应可提升金刚石复合材料的服役性能。