氨基涂料掺杂氧化石墨烯阻燃木塑复合材料的研究

2023-10-12于云鹏王奉强邹佳利闫雨晴严超王清文房轶群

于云鹏,王奉强,邹佳利,闫雨晴,严超,王清文, 房轶群*

(1.东北林业大学 材料科学与工程学院,哈尔滨 150040;2.华南农业大学 材料与能源学院,广州 510642)

0 前言

木塑复合材料,又称塑木复合材料(wood-plastic composites,WPC),是以木材或者木材加工剩余物为增强体或填料,以热塑性聚合物如聚乙烯(polyethylene,PE)、聚丙烯(polypropylene,PP)、聚氯乙烯(polyvinyl chloride,PVC)、聚苯乙烯(Polystyrene,PS)以及其回收再生料等为基体,在合成时添加各类添加剂,经过熔融(挤出、混炼、注塑和热压等)加工成型而制得的一类新型绿色的复合材料[1],此类材料被广泛应用于生产生活、化工工业和环境保护等方面[2]。 相比其他材料,WPC 物理性能优异、可塑性强且选择性多,以WPC 为材料制作的家具具有优异的色泽、纹理和质感等表面效果,即使经过风吹日晒也几乎不掉色[3-4]。 但是WPC 属于易燃类材料,且着火后不能自熄,这使得WPC的应用受到了极大限制[5]。 随着WPC 逐步从室外(如园林景观和公园长椅等)转移到室内家具装饰应用领域,开展WPC 阻燃性能的研究愈发重要。

目前对于WPC 的阻燃研究中,传统的添加型阻燃方式阻燃效果良好,如:添加铝/镁系、硼系、磷系和无机填料等阻燃剂可以使基材发生脱水、相变等吸热反应,降低燃烧区域的温度,并形成炭层,阻止可燃气体的逸出,同时隔绝热量和氧气的传递,保护基体不受火焰和热量的进一步影响达到阻燃效果[6-9]。 但是该类型阻燃剂往往需要较大的添加量,极大地影响WPC的力学性能,同时增加其加工成本[10]。卤系阻燃剂可以捕捉燃烧过程中产生的自由基,干扰氢氧自由基链式燃烧反应,阻碍可燃性气体和空气的交换以终止燃烧链式反应,从而达到其阻燃防火的作用[11]。虽然卤素阻燃剂添加量少,阻燃效率高,但卤系阻燃剂在生产过程中会产生大量污染性的气体,在燃烧时生成大量的烟和有毒气体,逐渐被淘汰。

表面型阻燃相比于添加型阻燃具有成本低、效率高、美观和不影响基体性质等优点。通过在材料表面涂刷阻燃涂料,进而在基体表面形成一层连续性的保护膜,可以大幅提高材料的阻燃性能,而且不会改变基体的理化性能。阻燃涂料中常用的阻燃体系为膨胀型阻燃剂( Intumescent flame retardant,IFR),其由酸源、气源和炭源组成。在受热时,三者发挥协同作用膨胀形成炭质保护层,炭层具有隔绝热量、隔绝空气、抑制材料烟释放和防滴落等作用,且不会释放有毒有害的气体,具有优异的阻燃抑烟性能[12]。WPC是由非极性的聚合物和极性的生物质原料合成,表面处理过后的木塑表面既有极性的部分又有非极性的部分,这使得许多的基体树脂不适用于WPC,氨基树脂是一种多官能团的化合物,主要以含有(-NH2)官能团的化合物与醛类加成缩合而成,其合成的涂料无色透明,具有很高的胶接强度,且热稳定性好、有自熄性、抗电弧性以及良好的力学性能,是理想的成膜树脂。同时氨基树脂在燃烧时会释放大量含氮气体,可以充当膨胀体系的气源[13-14]。

氧化石墨烯(graphene oxide,GO)是石墨烯的氧化物,被氧化后含氧官能团增多,既可以在水溶液以及极性溶剂中稳定存在,同时仍可以在非极性溶剂中存在,其独特的两性性质可以明显改变涂料的性能,改善涂层与WPC基体的结合性能。同时GO特殊的层状结构可以提高炭层的强度,进而提高涂层的阻燃抑烟性能[15-16]。

本研究以三聚氰胺甲醛树脂(melamine-formaldehyde resin,MF)为成膜树脂,以磷酸-季戊四醇(H3PO4-PER) 为膨胀阻燃体系,加入阻燃协效剂GO 等助剂制备了一种透明膨胀型阻燃涂料,将其应用在WPC 表面,目的是在不影响木塑复合材料的力学性能和表面形态的条件下显著提高其阻燃性能,进而拓展木塑复合材料的应用范围。

1 材料与方法

1.1 材料与设备

木粉,40~80目,市售;聚丙烯(PP),T30S,大庆石化分公司; 三聚氰胺甲醛树脂(MF),山东明耀新材料有限公司;磷酸(H3PO4),天津市天力化学试剂有限公司,分析纯;季戊四醇(Pentaerythrite,PER),天津市科密欧化学试剂有限公司,分析纯;氧化石墨烯(Graphene oxide,GO),苏州碳丰石墨烯科技有限公司。

SJSH-30型双螺杆配混挤出机,南京橡塑机械厂制造; BL-6170-B-50T型硫化机,宝轮精密检测仪器有限公司; NDb-2L型行星式球磨机,南京南大天尊电子有限公司;TU-1950型紫外可见分光光度计,北京普析通用仪器有限公司;DUAL CONE 型锥形量热仪,英国 Fire Testing Technology (FTT) 公司;TGA Q50热重分析仪,美国TA 公司;Quanta200 型扫描电子显微镜,美国 FEI 公司。

1.2 基材的制备

将木粉与聚丙烯颗粒按7∶3预混合,加入双螺杆挤出机中挤出造粒,挤出机9个温度控制区温度设置在160~185 ℃, 挤出温度设置为165 ℃。 然后通过热压机将粒料在175 ℃、7 MPa压力下热压成板材。使用砂光机处理木塑基材的表面。

1.3 涂料的制备

首先将MF 按质量分数1∶1加入去离子水中,搅拌均匀,然后加入H3PO4,机械搅拌10 min。随后向树脂中加入PER、GO 等助剂,机械搅拌20 min。最后过滤,得到精细涂料。MF∶ H3PO4∶PER 的质量比控制在8∶10∶10,在笔者前期研究中,该比例涂料的综合性能最好,涂料透明度高,膨胀高度适中。各组分中GO 含量见表1。

表1 各组阻燃透明涂料试样的GO质量分数Tab.1 The composition formulations of varnishes prepared in this study %

1.4 阻燃木塑板的涂饰

根据饰面型防火涂料测试标准[17],被测试样的涂层密度要保持在500 g/m2,在前期的预试验中发现当单次涂刷量为800 g/m2时,涂层固化后的密度约为500 g/m2。将制备好的涂料涂刷在表面处理过后的木塑基材上,涂料的单次涂刷量约为800 g/m2,涂刷后的试样放于通风橱常温固化,一星期后进行各项测试。

2 性能测试与表征

2.1 物理性能测试

2.1.1 透明度测试

依据标准《清漆、清油及稀释剂外观和透明度测定法》(GB/T 1721—2008)[18],涂料的透明度可通过目测和透光率评价,目测要求透明、饱满且不浑浊。透光率则通过紫外光分光光度计测试。将自制涂料均匀涂覆在载玻片表面,采用紫外可见分光光度计在波长400~800 nm范围内测量涂膜的透光率,每组试样扫描5次。

2.1.2 干燥性能测试

干燥时间是指在一定条件下,一定厚度的涂层从液态达到规定干燥状态的时间,分为表干时间和实干时间。表干时间是指表层成膜的时间,实干时间是指全部形成固体涂膜的时间,以小时(h) 或分钟(min) 表示。根据《漆膜、腻子膜干燥时间测定法》(GB/T 1728—2020)[19], 表干时间的测定方法为吹棉球法,在涂层表面轻轻放上一个脱脂棉球,用嘴在距棉球10~15 cm处,沿水平方向轻吹棉球,若能吹走棉球且膜面不留有棉丝,即为表面干燥。实干时间的测定方法为刀片法,使用保险刀片切刮涂层,观察底层和膜内,若无黏着现象,即为实际干燥。

2.1.3 附着力测试

附着力是指涂膜与基材表面物理和化学结合力的综合体现。根据《色漆和清漆 划格试验》(GB/T 9286—2021)[20]相关规定,通过划格试验评价防火涂层与基材的附着力。每组试样测试3组,在每块试样的不同区域(5个不同位置)使用刀片在涂层表面划6道10~12 mm的平行切痕,切痕间距为1 mm,再垂直相交切6道切痕,形成小方格,切痕穿透漆膜至底材。用软毛刷轻刷涂层,根据脱落的面积对涂层进行评定。

2.1.4 硬度测试

涂膜的硬度采用《色漆和清漆 铅笔法测定漆膜硬度》(GB/T 6739—2006)[21]测试。使用一套不同硬度的绘图铅笔芯刮划涂层,涂层的硬度由能够穿透涂层而达到底材的铅笔硬度等级来表示,每组试样测试3次。硬度从软到硬的顺序为:6B、5B、4B、3B、2B、B、HB、F、H、2H、3H、4H、5H、6H、7H、8H、9H。

2.2 燃烧性能测试

2.2.1 耐燃性能测试

耐燃测试可以直观地得出涂层的耐燃性能,根据《饰面型防火涂料》(GB 12441—2018)[17]中大板燃烧法对涂料的耐燃性能进行测试。测试时将试样垂直固定,以丁烷气喷枪作为热源,外焰温度约为1 300 ℃,以试样背面出现变形作为测试结束终点,每组试样测试5次。耐燃测试装置如图1所示。

图1 阻燃测试装置示意图Fig.1 Schematic diagram of the flame-retardant test

2.2.2 锥形量热仪测试

按照ISO5660 标准进行锥形量热仪(Cone calorimeter,CONE)燃烧试验,试验条件设定:辐射功率为50 kW/m2,气体体积流速为24 L/s,数据采集时间间隔为5 s。

2.3 热重分析测试

用小刀刮下制备好的涂料试样,研磨成粉末状, 测试样品质量约10 mg,使用TGA Q50热重分析仪在氮气氛围下对试样进行测试,温度范围为30 ~700 ℃,升温速率为15 ℃/min,气流量为40 mL/min。

2.4 微观形貌测试

使用美国 FEI 公司的Quanta200型扫描电子显微镜观察样品的微观形貌,对经锥形量热仪测试后的试样炭层采样,然后使用导电胶固定在样品台,观察样品表面微观形貌,放大倍数分别为300、1 000。

3 结果与分析

3.1 物理性能分析

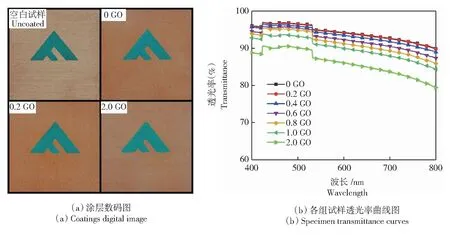

实干后的涂料涂层平均密度约为500 g/m2,平均高度约为0.32 mm,如图2(a)所示,涂料表面光滑平整,无发白、开裂及团聚等不良现象。涂层透明度高,可清晰看到基材上的校徽图案。在波长400~800 nm范围内测定涂料的透光率,各试样涂层透光率如图2(b)所示,由图2(b)可以看出,涂层的整体透光率高,表现出良好的透明度。GO 质量分数为0.2%时对涂层的透光率几乎没有影响,随着GO 百分比含量增加,涂层透光率有一定程度的降低。

图2 涂层数码和各组试样透光率曲线图Fig.2 Coatings digital image and specimen transmittance curves

加入0、0.2、0.4、0.6、0.8、1.0、2.0 GO时,涂料的表干时间、实干时间、涂层质量、涂层高度、附着力等级和硬度等物理性能均相同。经吹棉球法测定,在温度为20 ℃ 、湿度为15%的通风橱内涂料的表干时间约为5 h。使用刀片法对涂料的实干时间进行测定,涂层的实干时间约为24 h,且GO 的添加不影响涂料的固化时间。

涂料硬度测试结果表明,涂层的厚度均为H,满足国家标准,且GO的加入不影响涂层的力学性能。

使用附着力测试仪对试样进行附着力测试。与附着力测试标准图(图3(a))对照,试样的附着力测试数码图如图3(b)所示,涂层有细微剥落,在划格区内实际的破损面积小于5%,其测试等级均为1级,满足国家对涂料附着力的使用标准,且GO 加入不影响涂料的附着力。

3.2 热重分析

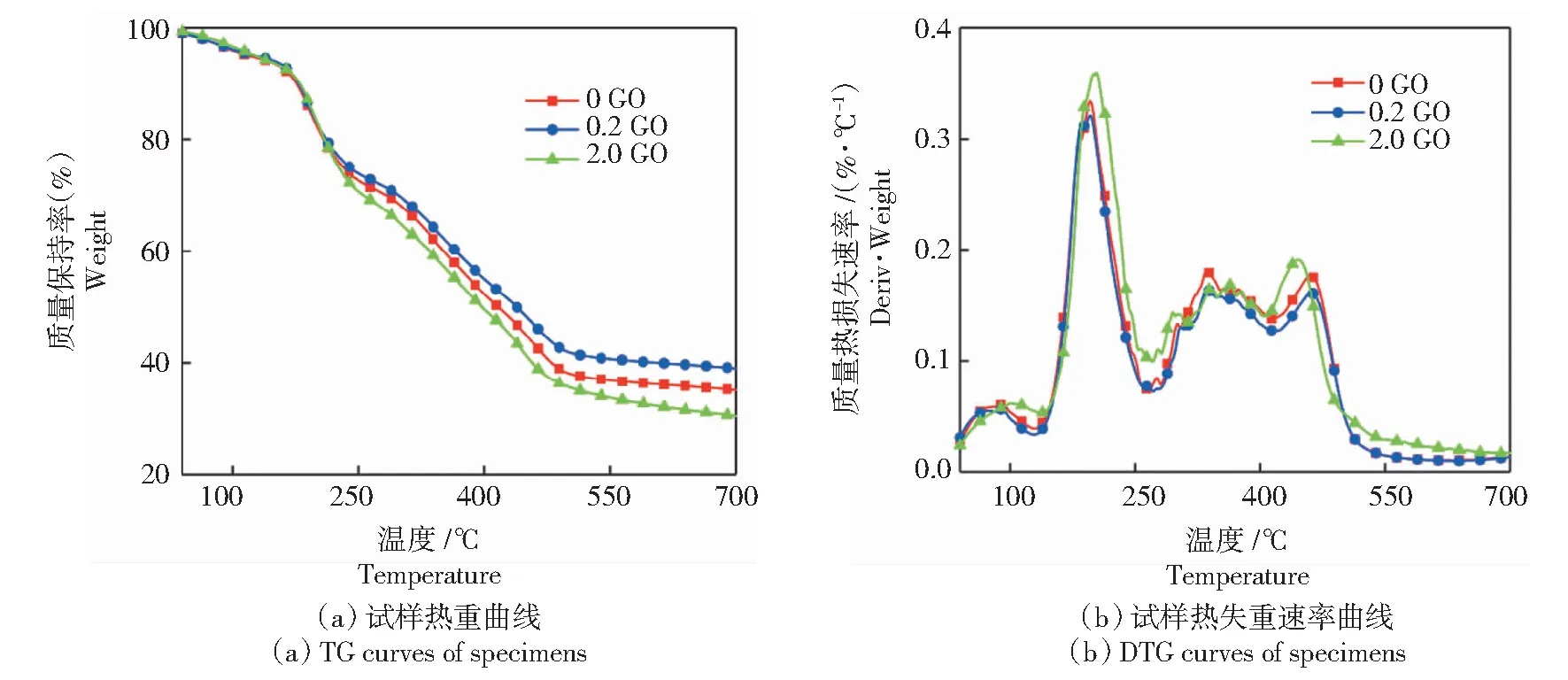

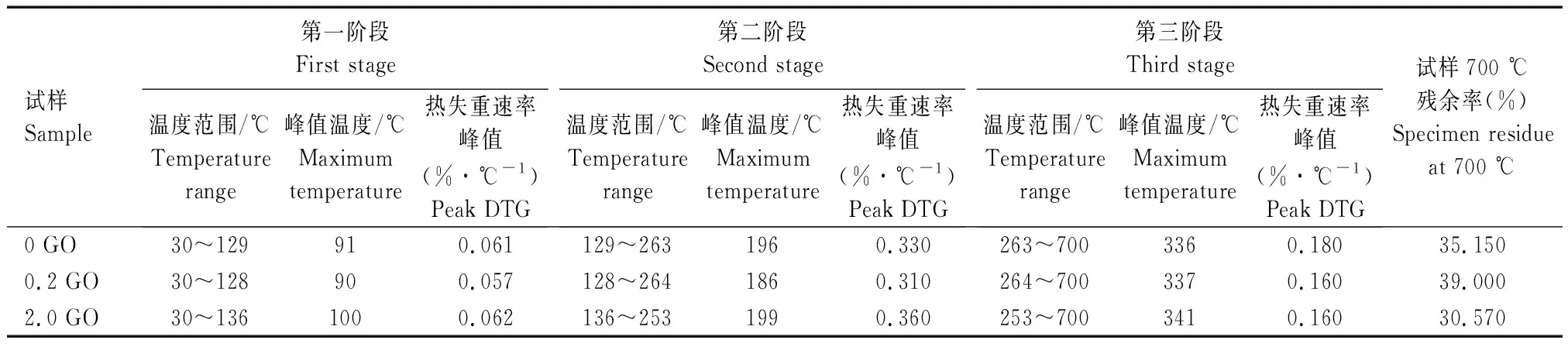

热重分析是在程序控制温度下,分析被测物的质量与温度的关系。通过热重(thermogravimetry,TG)曲线、热失重速率(Derivative thermogravimetry,DTG)曲线可以得到样品热稳定性、热分解性和生成的产物与质量的关系等信息。试样0 GO、0.2 GO、2 GO的TG曲线、DTG曲线如图4所示,由曲线获得的热失重数据见表2。

图4 试样0、0.2、2 GO的热重以及热失重速率曲线Fig.4 TG and DTG curves of specimens of 0, 0.2,2 GO

表2 试样0、0.2、2 G0的热重分析数据Tab.2 Thermal weight analysis data of the 0, 0.2,2 GO

由图4和表2可以看出,涂料的热分解主要经历3个阶段。第一阶段(约30~130 ℃),当涂层受热时,MF初步热解,分解出氨气等惰性气体,降低周围空气中氧气的含量,达到一定的阻燃效果[22]。此阶段涂料热分解程度小,且3组试样TG、DTG曲线基本相似,说明GO尚未发挥阻燃作用。第二阶段(约130~260 ℃),在磷酸作用下,PER开始炭化,同时在MF分解生成的含N小分子气体的作用下膨胀形成炭层[23],在约200 ℃时样品热失重速率达到峰值,试样0 GO、0.2 GO、2 GO的热失重速率峰值分别为0.33、0.31、0.36%/℃,添加质量分数为0.2% GO时,一定程度上降低了涂层的热分解速率。2 GO的值要大于对照组,当GO的百分比超过一定的范围时,由于GO具有优异的导热性能,随着GO的增多膨胀炭层的整体导热率增加,热重速率反而变大[24];第三阶段(260~500 ℃)由多个相差不大的热失重速率峰组成,此时涂料热分解趋于结束,此阶段三组试样热分解程度相似。700 ℃时3组试样的残炭量分别为35.15%、39.00%、30.57%,加入质量分数为0.2% GO提高了试样的残炭量,与0 GO相比,0.2 GO的残炭量提高了10.95%。综上,热失重结果表明,加入适当比例的GO有助于提高涂料的热稳定性。

3.3 燃烧性能分析

3.3.1 大板燃烧法分析

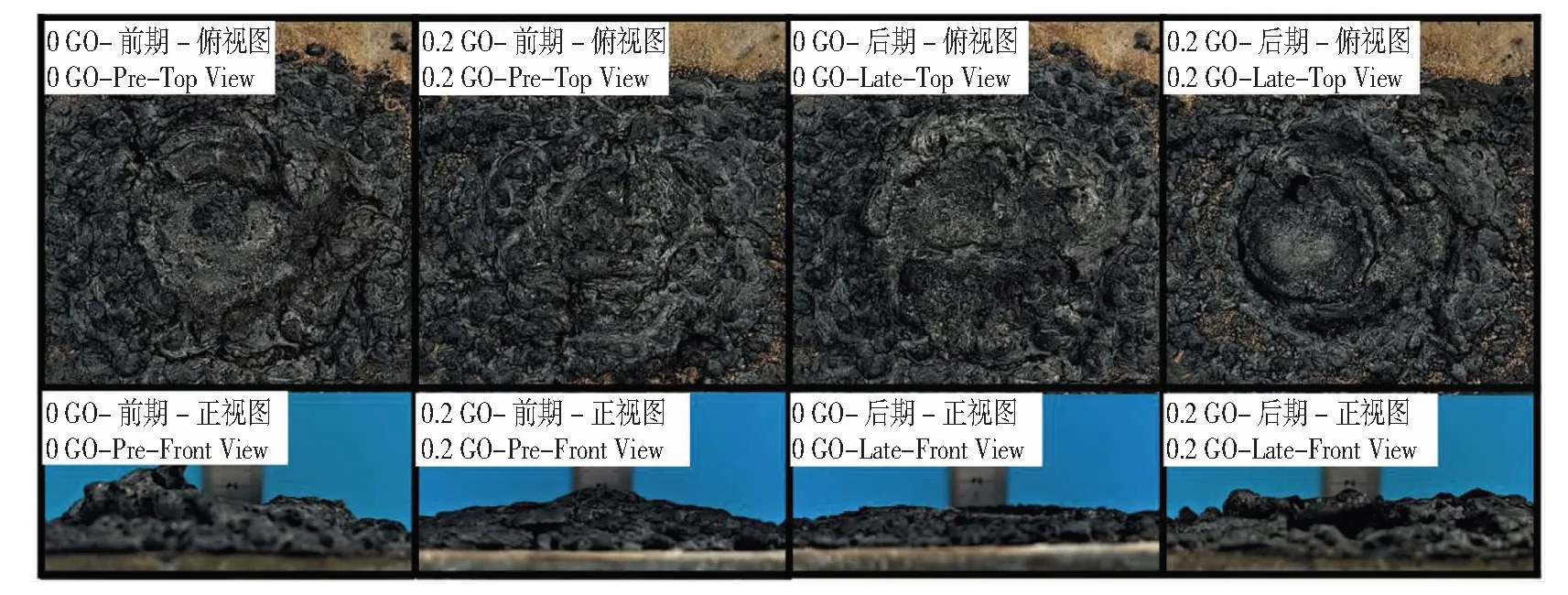

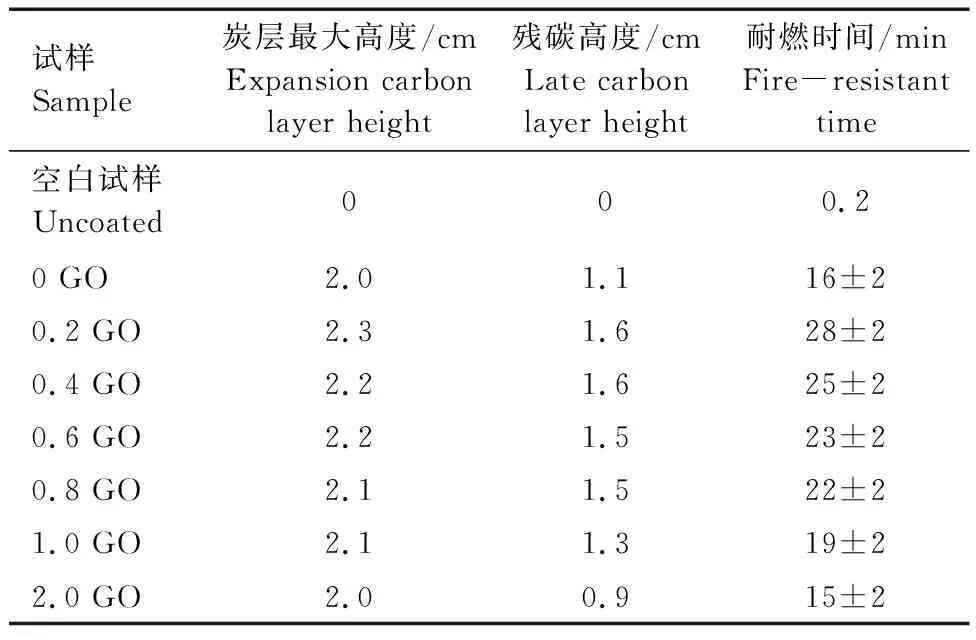

通过模拟大板燃烧法对涂料进行耐燃测试,每组烧5块试样,对测试数据取平均值,耐燃测试数据见表3,耐燃时间如图5所示。燃烧前期及结束时炭层数码图片如图6所示。

图5 试样大板燃烧耐燃时间柱形图Fig.5 Flame resistance time column chart of specimen large plate combustion test

图6 试样0、0.2 GO大板燃烧测试数码图Fig.6 Digital diagram of specimen 0, 0.2 GO large plate combustion test

表3 各组试样膨胀炭层最大高度、测试结束时炭层厚度与耐燃时间Tab.3 Maximum height of expanded carbon layer, thickness of charcoal layer at the end of the test and flame resistance time for each group of specimens

涂层在10 s左右开始逐渐膨胀生成炭层,最大厚度约2.5 cm,膨胀炭层有效地隔绝空气与热源,随着火焰的烧蚀,炭层变薄,最后失去阻燃作用,在整个测试期间没有明显的烟释放。阻燃涂料的涂敷显著提高了材料的耐燃时间,与空白组0.2 min的耐热时间相比,对照组耐燃时间为16 min,说明以MF为成膜树脂,以H3PO4-PER为膨胀体系合成的涂料具有良好的阻燃作用。但是对照组涂层受热后膨胀不均匀,炭层平均高度约为2.0 cm。随着耐燃测试继续进行,后期的膨胀炭层被火焰烧蚀损失严重,炭层厚度仅剩1.1 cm。

添加了质量分数为0.2%的GO时,样品的平均耐燃时间增加到28 min,相比对照组提升了约75%,其炭层平均厚度约2.3 cm,炭层密实均匀,GO的加入使炭层的整体热稳定性得到极大的改善,在测试后期炭层保存相对完整,剩余炭层厚度约1.6 cm,相比对照组增加约45%。随着GO的添加量增加,耐燃时间逐渐降低,当GO的含量达到1%时,耐燃时间几乎与对照组持平,继续增加GO的含量,阻燃时间甚至少于对照组。

3.3.2 锥形量热仪燃烧分析

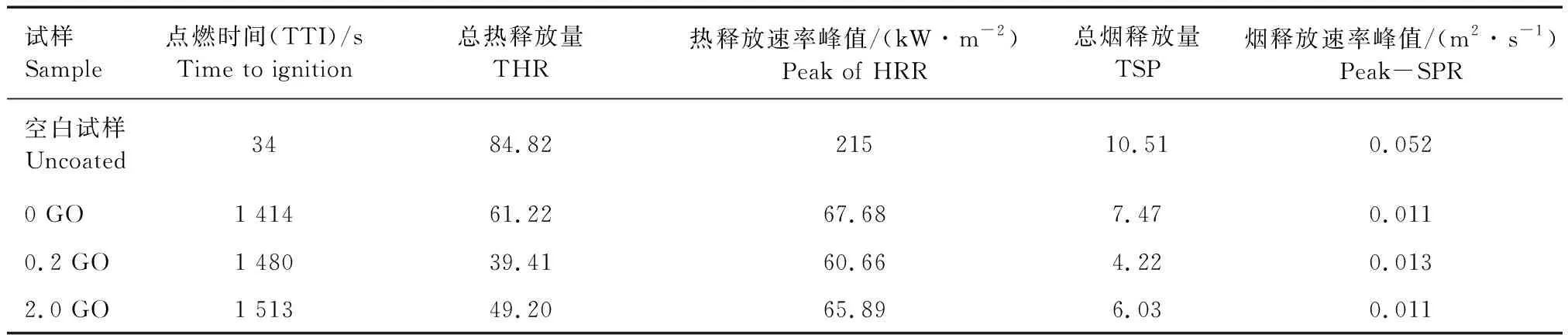

表4列出空白试样组、0 GO、0.2 GO、2 GO的一些重要的锥形量热仪燃烧测试数据。试样的热释放速率(Heat Release Rate ,HRR)、总热释放量(Total Heat Release ,THR)曲线如图7所示。

图7 试样热释放速率曲线和总热释放量曲线Fig.7 Specimen heat release rate curve and total heat release curve

表4 空白组、试样0、0.2、2 GO锥形量热仪测试数据Tab.4 Uncoated, specimen 0, 0.2,2 GO cone calorimeter test data

点燃时间(TTI)是指试样在外部高温热源持续辐射下,从开始测试到出现明火的时间。TTI值越大说明试样越不易点燃,阻燃性能越优异。

由表4可知,0 GO的点燃时间为1 414 s,0.2 GO的点燃时间为1 480 s,2 GO的点燃时间为1 513 s,均远高于空白试样34 s的点燃时间,显示出制备的阻燃涂料具有优异的耐点燃时间。HRR是指在预置的入射热流强度下,单位面积材料释放热量的速率,单位为kW/m2,反映了材料的热解程度。HRR的最大值为热释放速率峰值(Peak of HRR, P-HRR ),P-HRR的大小表征了材料燃烧时的最大热释放程度。THR是指单位面积材料整个燃烧过程中释放的总热量,单位为MJ/m2,总热释放量越大,表明材料在整个燃烧过程中燃烧越充分。HRR 和P-HRR 越大,材料的燃烧放热量越大,形成的火灾危害性就越大。由图7可知,空白试样在开始测试不久HRR迅速升高,热解释放大量的热,不久达到P-HRR,且HRR的值远大于其他组。试样0 GO、0.2 GO和2 GO在测试前期涂层受热膨胀形成保护炭层,有效地阻止了热量的传递,延缓了木塑基材的热释放,在约1 500 s时各组试样的HRR曲线才缓慢上升,且各组试样的P-HRR均远小于空白试样组。试样0 GO、0.2 GO的P-HRR对比空白试样组,分别下降了68.52%和71.78%,总热释放量分别下降了53.5%和35.6%,这说明膨胀涂层有效地提高了基材的阻燃性能,且适量的GO添加可以显著提高膨胀炭层的阻燃作用。

烟释放速率(SPR)是指单位质量的材料挥发所产生的烟,单位为m2/s。总烟释放量(TSP)是指材料在整个燃烧过程中释放的烟的总量,单位为m2。试样的SPR和TSP曲线图如图8所示,在锥形量热仪测试初期,涂层受热膨胀形成炭层保护木塑基材,在此阶段几乎无烟释放,而空白试样在测试初期就释放大量的烟,且烟释放伴随着整个燃烧过程。0 GO、0.2 GO和2 GO在500 s之后才开始出现明显的烟释放,整个测试过程中SPR始终保持较低的数值,在测试结束时,0.2 GO的TSP值相比空白试样和0 GO分别下降了59.8%和43.5%。GO的添加大幅度提高了涂层的抑烟性能。

图8 试样烟生成速率曲线和总烟释放量曲线Fig.8 Specimen smoke product rate curve and total smoke product curve

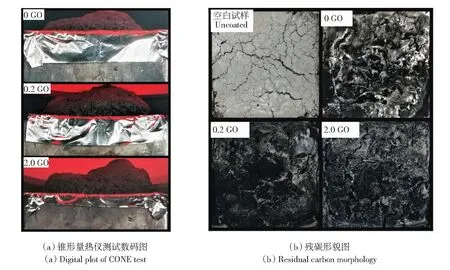

3.3.3 燃烧炭层分析

锥形量热仪测试数码图如图9所示。测试开始后,在外部高温热源辐射下,阻燃涂层迅速膨胀形成炭层,有效地阻碍了热量的传递,如图9(a)所示。从图9(b)可以看出,没有阻燃涂料保护的WPC在短时间内完全炭化,呈灰色。而涂刷阻燃涂料的WPC受到了有效的保护,测试结束时,涂料炭层呈黑色,加入质量分数为0.2% GO炭层更加致密和均匀。当GO 质量分数达到2%时,炭层膨胀不均匀,且容易被破坏。

图9 锥形量热仪测试数码图以及残碳形貌图Fig.9 Digital plot of CONE test and residual carbon morphology

取炭层试样进行电子扫描显微镜观测,放大倍数为300和1 000,观测结果如图10所示。图10(a)为0 GO组涂层刚受热时的扫描电子显微(SEM)图,从图中可以看出涂层受热开始膨胀形成炭层,炭层气泡完整密实,气泡中充满含氮小分子气体,气体的导热率非常低,有效地阻止热量向内部传递。图10(b)为0.2 GO组涂层受热时的微观形貌图,涂层受热开始膨胀,此时GO依附在炭层表面。图10(c)为0 GO试样CONE测试结束后炭层微观形貌图,从图中可以看出已经没有完整的炭层气泡,虽然炭层也具有一定的隔热性能,但炭层的热稳定性、隔热性远不如完整的膨胀炭层,而且炭层有较大的缝隙,进一步降低了炭层的隔热性。图10(d)为含0.2 GO试样CONE测试结束时的炭层微观形貌图,GO镶嵌在炭层,其力学强度要优于炭层,分散在炭层中成为受力点,提高炭层的整体力学性能,延长炭层的隔热时间。在0.2 GO的微观形貌图中,GO随着炭层膨胀成为交联点,提高了炭层的稳定性,进而提高了涂层的阻燃隔热作用。

图10 试样扫描电镜图Fig.10 Electron sweep microscope image of the specimen

3.4 阻燃抑烟机理分析

在阻燃体系中,MF起着关键作用,不仅为各种反应提供载体,还参与到反应中,在前期MF释放惰性气体稀释周围的空气,在中期释放小分子含氮气体促进炭层膨胀[25]。PER的主要作用是为膨胀体系提供碳源,PER受热后膨胀碳化形成一层致密的炭层,膨胀炭层中密集的空隙可以存储一部分气体,进一步降低炭层的导热率,从而隔绝热量的传递和烟的释放。H3PO4的主要作用是为MF分解和PER碳化提供酸性环境,在约500 ℃磷酸完全分解,标志着整个膨胀过程的结束[26]。GO具有特殊的片状结构和多种活泼的官能团,可以良好地分散在涂料中,当涂料受热时依附在炭层上并随着炭层膨胀,GO的力学强度优于炭层,从而均匀分散在炭层的GO成为“交联点”,提高炭层整体的强度和稳定性[27-29]。 涂料的阻燃作用机制示意图如图11所示。但是过量的 GO会增加炭层的导热系数和造成团聚现象,GO团聚的地方易被烧蚀破坏,破坏膨胀炭的保护作用,从而降低材料的阻燃抑烟性能。

图11 GO协效阻燃膨胀阻燃涂料原理图Fig.11 GO synergistic flame retardant intumescent flame retardant coating schematic diagram

4 结论

1)以三聚氰胺甲醛树脂为成膜树脂,以磷酸-季戊四醇为阻燃体系制备了一种膨胀型阻燃涂料,该涂料透明度高,可以有效提高木塑材料的阻燃抑烟性能,大板燃烧法显示,未涂刷阻燃涂料的试样的耐燃时间为0.2 min,涂刷阻燃涂层后试样的耐燃时间达16 min。

2)加入GO作为阻燃协效剂,涂料的阻燃抑烟性能进一步提高,耐燃时间升至28 min,涂层的总热释放量和总烟释放量分别下降了35.6%和43.5%。热重分析测试表明,加入0.2% GO后,涂层的热稳定性显著提升,最大热降解速率较对照组下降 6.0%,在700 ℃时,涂层残炭量较未加GO提升11.0%。

(3)GO特殊的表面性能和层状结构可以增强膨胀炭层质量,在涂料受热膨胀后成为交联点,提高炭层整体的力学强度和耐烧蚀性能,进而达到提升炭层阻燃抑烟的作用。