矿粉稳定钢渣混合料的强度及微观机理研究

2023-10-12李黎阳陈国新田亚超

李黎阳,陈国新,田亚超

(1.新疆农业大学 水利与土木工程学院,乌鲁木齐 830052;2.嘉兴学院 建筑工程学院,浙江 嘉兴 314001;3.新疆宝新盛源建材有限公司,乌鲁木齐 830000)

0 引言

钢渣和矿渣是我国冶金行业主要固体废弃物,其中钢渣综合利用率不足30%,矿渣综合利用率为85%以上,因此大量学者对钢渣的资源化利用展开研究。在欧美等钢渣利用率较高的国家,道路工程已成为消纳钢渣的主要途径,其中50%以上的废弃钢渣被用于替代天然集料进行道路基层建设,而我国用于道路基层建设的钢渣仅占8%[1-2]。

钢渣资源化利用受阻的主要原因是其体积安定性较差,内部游离氧化钙和氧化镁在水化过程中会产生体积膨胀。故钢渣集料出厂时应对其安定性进行评价,韩檬等[3]通过对比不同钢渣集料安定性评定方法,提出10 d浸水膨胀率不超过2%的钢渣集料可用于道路工程建设。考虑到钢渣膨胀来源,一般需对钢渣原渣进行特殊工艺处理以降低活性物质含量,控制体积膨胀率。另外,朱光源等[4]发现部分矿物掺和料对抑制钢渣混合料膨胀效果同样明显,其中矿渣微粉(矿粉)的抑制作用尤为显著,吴辉等[5]认为水泥类材料本身的收缩变形与热闷处理后钢渣微粉内部少量惰性游离氧化物产生的微膨胀相互补偿,从而对维持试件体积稳定产生有利影响。基于此,刘玉民等[6]、肖杰等[7]以及丁庆军等[8]尝试将矿粉作为矿物掺合料制备含钢渣道路基层材料,但将碱激发矿粉作为主要胶凝材料,完全代替水泥以制备钢渣混合料的相关研究较少。

在对钢渣集料进行体积安定性评价的基础上,研究不同碱激发矿粉配合比、碱激发矿粉掺量对矿粉稳定钢渣混合料抗压强度的影响,并借助X射线衍射仪(X-ray diffraction ,XRD)和扫描电子显微镜(scanning electron microscopy,SEM)研究混合料的水化产物和微观结构,阐述矿粉稳定钢渣的强度增强机理。

1 试验材料与试验方案

1.1 试验原材料

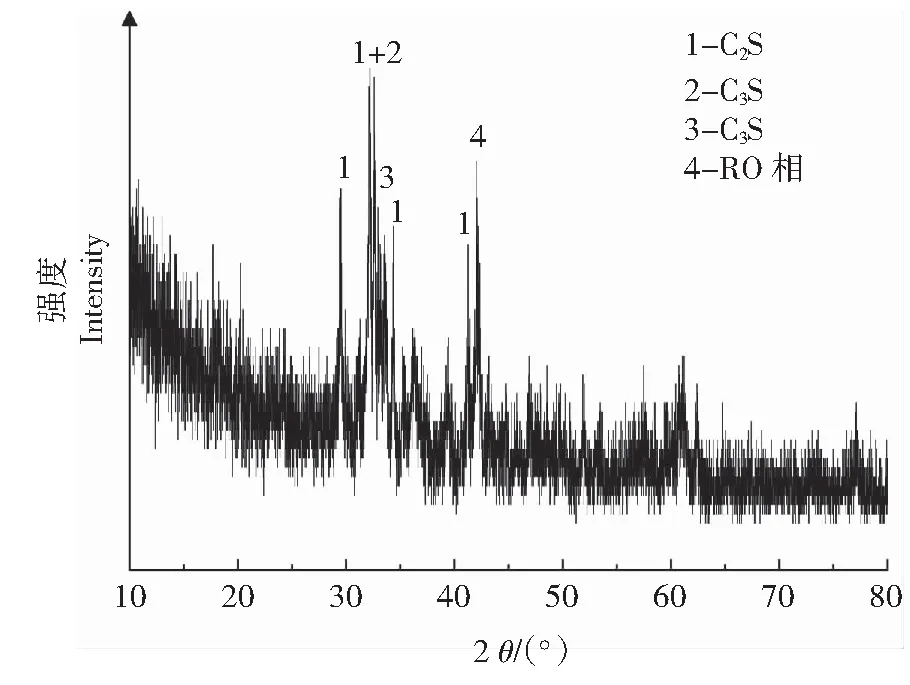

试验用钢渣取自宝钢集团新疆八一钢铁有限责任公司,为陈化1 a以上的热闷渣。矿粉取自新疆宝新盛源建材有限公司。矿粉级别为S75,碱度1.15,比表面积为360 m2/kg,7 d活性指数为60%,灰白色粉末状。石灰为磨细消石灰,主要成分为Ca(OH)2,有效CaO、MgO的总含量为62%,白色粉末状。钢渣的X射线衍射仪(X-ray diffraction, XRD)图谱如图1所示,主要矿物相为C2S、C3S、C3A和RO相(主要为MgO和FeO的固溶体),钢渣和矿粉的主要化学成分见表1。

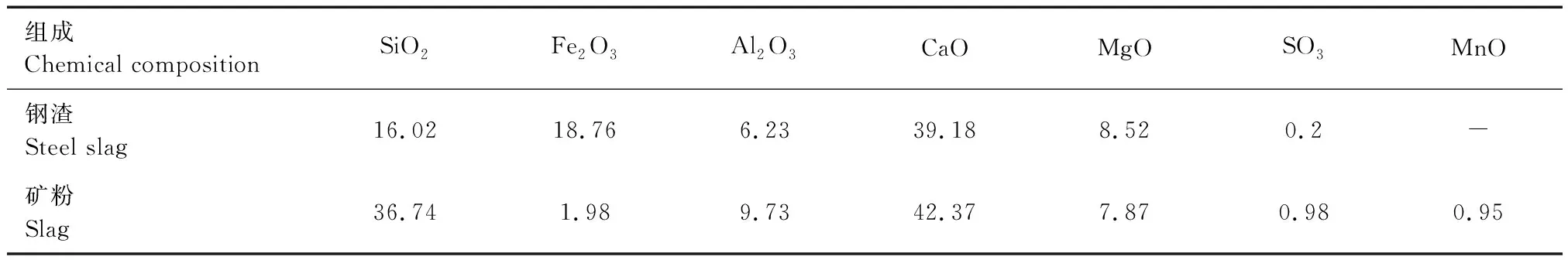

表1 钢渣和矿粉的化学组成Tab.1 Chemical composition of steel slag and slag %

图1 钢渣的XRD图谱Fig.1 XRD patterns of steel slag

1.2 钢渣安定性评价

按《钢渣稳定性试验方法》(GB/T 2417 5—2009)对钢渣集料进行浸水膨胀率试验,10 d浸水膨胀率为1.33%,按《钢渣中游离氧化钙含量测定方法》(YB/T 4328—2012)对钢渣中游离氧化钙含量进行检测,其游离氧化钙含量为1.89%,满足《钢渣沥青路面技术规程》(T/CECS 979—2021)对钢渣浸水膨胀率低于2.0%、游离氧化钙含量低于3.0%的技术要求,认为试验用钢渣体积安定性合格。

1.3 试验方法及配合比

按《公路工程无机结合料稳定材料试验规程》(JFG E51—2009)对混合料进行无侧限抗压强度试验,采用德国Bruker D8 Advance 型X射线衍射仪进行XRD测试,采用Carl Zeiss AG - SUPRA 55VP 型扫描电子显微镜进行SEM测试,观测试样微观形貌。

试验采用粒径为0~26.5 mm的全钢渣集料,根据《公路路面基层施工技术细则》(JTG/T F20—2015)中推荐的水泥稳定碎石级配范围,结合钢渣集料的筛分结果,得到混合料中钢渣合成级配,见表2。进行碱激发矿粉配合比设计时,钢渣集料粒径选取范围为0 ~2.36 mm,试验配合比见表3。进行矿粉稳定钢渣混合料抗压强度测试时,碱激发矿粉选用上述试验中石灰和矿粉的最优配合比,钢渣集料粒径选取范围为0~26.5 mm,试验配合比见表4。

表2 钢渣的合成级配Tab.2 Composite gradation of steel slag

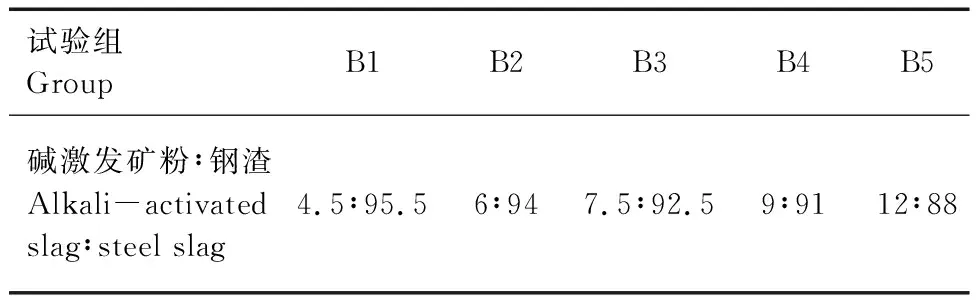

表3 碱激发矿粉配合比设计Tab.3 Mixing ratios of alkali-activated slag %

表4 混合料配合比Tab.4 Mixing amount of binder

2 试验结果与分析

2.1 碱激发矿粉配合比试验结果

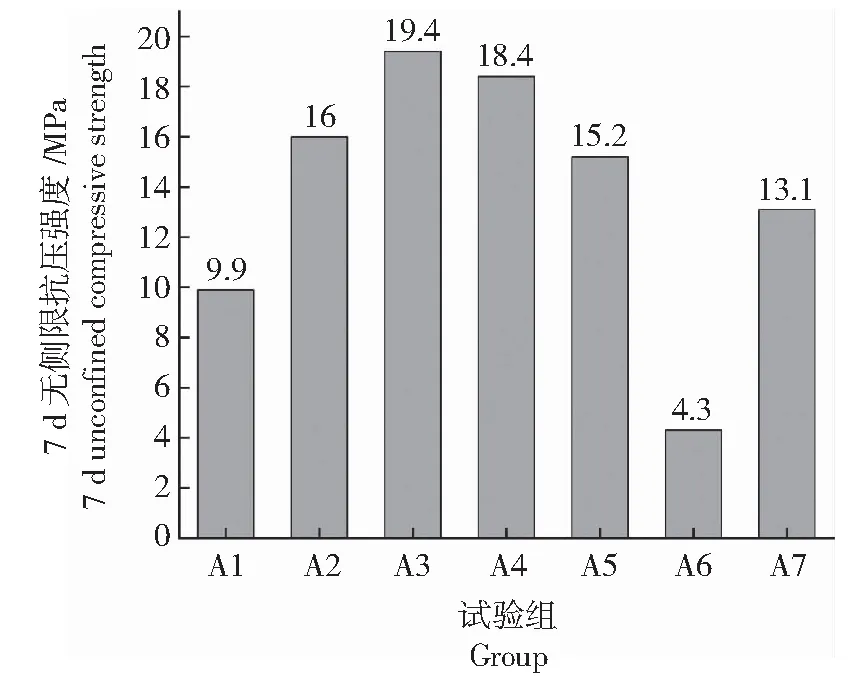

碱激发矿粉配合比设计中各组试件无侧限抗压强度试验结果如图2所示。

图2 A1-A7组试件7 d无侧限抗压强度Fig.2 7 d unconfined compressive strength of groups A1-A7

由图2可知,随着碱激发矿粉中石灰掺量的提高,混合料7 d无侧限抗压强度呈先增长后下降趋势。其中A6组试件中未掺入矿粉,7 d龄期的抗压强度为4.3 MPa,仅达到A1组单掺矿粉试件强度的43%,表明矿粉可显著提高混合料的力学强度,但单掺矿粉时混合料内部强度主要来源为集料间的内摩阻力和矿粉细颗粒填充效应对混合料孔隙结构的改善。2组单掺方案的试件强度均小于A2—A5组石灰矿粉复掺试件,两者复掺时,石灰对矿粉潜在活性的激发作用可促进混合料内部的水化进程,显著提高混合料的早期强度。同时对比不同集料类型的A4和A7组试件发现,钢渣集料对混合料抗压强度的提高同样显著,表明具备高强、多棱特性的钢渣颗粒可为混合料提供更强的摩阻力,而钢渣本身所具备的弱胶凝性也为混合料内部贡献了一定的黏结力,从而对混合料抗压强度提供有利影响[9]。

当石灰与矿粉的质量比在1∶4~1∶5时,钢渣混合料试件的抗压强度最高,对A2—A5组试件抗压强度进行回归分析,得出石灰掺量对混合料抗压强度影响的拟合公式。

y=-1123.6x2+427.16x-21.47,

R2=0.92。

(1)

式中:y为混合料7 d无侧限抗压强度;x为石灰掺量。当石灰掺量达到0.19时,混合料强度达到最高,此时石灰与矿粉的质量比为1∶4.2,以此配合比制备碱激发矿粉结合料,进行后续混合料抗压强度试验。

2.2 混合料抗压强度试验结果

不同碱激发矿粉结合料掺量下混合料无侧限抗压强度试验结果如图3所示。

图3 不同结合料掺量下混合料7 d无侧限抗压强度Fig.3 7 d unconfined compressive strength of mixture with different binder content

由图3可知,矿粉稳定钢渣混合料具备优良的力学性能,4.5%碱激发矿粉掺量下混合料7 d无侧限抗压强度便达到6.27 MPa,满足《公路沥青路面设计规范》(JTG D50—2017)对极重、特重交通条件下一级公路的强度要求。同时随着碱激发矿粉结合料掺量的增加,混合料7 d无侧限抗压强度展现出近似线性增长趋势,其中碱激发矿粉掺量由7.5%提高到9%时,混合料强度提升了27%,表明碱激发矿粉所提供的黏结力对混合料强度具有明显的提升作用。矿粉稳定钢渣混合料的受压破坏实质上是一种剪切破坏,其抗剪切能力计算表达式如下。

τ=σtanφ+c。

(2)

式中:τ为混合料的剪切强度;φ为内摩擦角;c为黏结力。具备高强、多棱特性的钢渣颗粒为混合料提供了较强的内摩阻力(σtanφ),同时混合料内部石灰-矿粉-钢渣三元胶凝体系也为混合料提供了较强的黏结力(c),共同提高了矿粉稳定钢渣混合料强度。

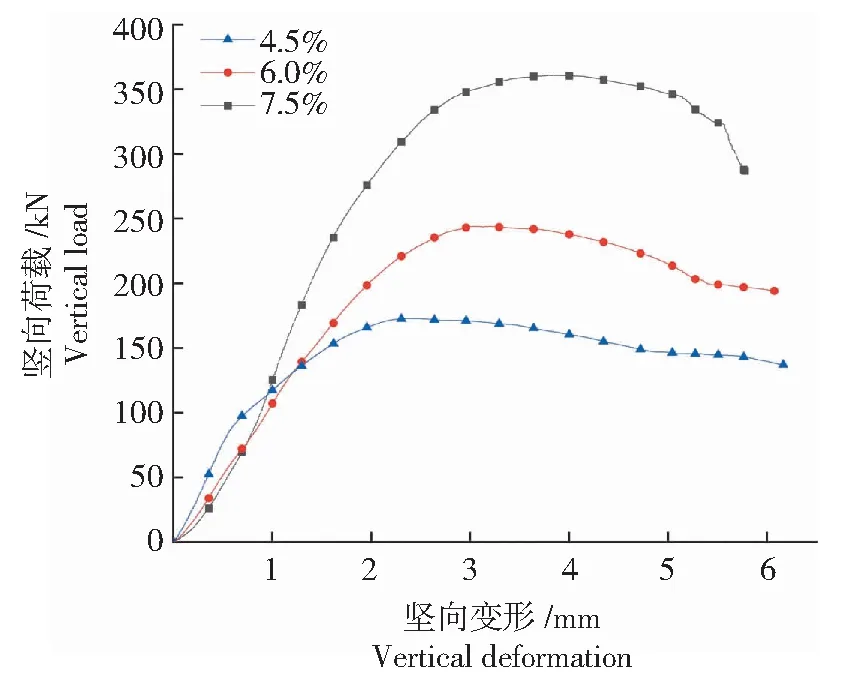

2.3 荷载-变形曲线

通过不同碱激发矿粉掺量下矿粉稳定钢渣混合料90 d龄期无侧限抗压强度试验中的荷载-变形曲线,表征不同强度下混合料的破坏特征,4.5%、6%、7.5%碱激发矿粉掺量下混合料荷载-变形曲线如图4所示。

图4 不同结合料掺量下混合料受压荷载-变形曲线Fig.4 Compression load-displacement curve of mixture under different binder content

由图4可知,矿粉稳定钢渣混合料受压荷载-变形曲线总体分为弹性段、塑性段和下降段,且塑形段和下降段较长,表现出良好的塑形变形能力,符合半刚性基层材料的破坏特征。同时在加荷初期4.5%碱激发矿粉掺量下混合料表现出短暂的高模量现象,这是由于低结合料掺量下混合料内部钢渣粗骨料嵌挤作用明显,组成刚性骨架,在加荷初期表现为受压荷载-变形曲线上升迅速。但随着荷载的增加,不规则的钢渣颗粒表面因集中应力受损,致使骨架内集料开始产生滑移,荷载-变形曲线逐渐变缓。随着碱激发矿粉结合料掺量由4.5%增加至7.5%,荷载-变形曲线中峰值荷载逐渐提高,同时弹性段逐渐延长,表明随着碱激发矿粉掺量的提高,混合料内部水化反应提供了较为丰富的水化结晶产物,使得混合料的整体强度及刚度均有所增加。达到峰值荷载后混合料荷载-变形曲线的下降段逐渐缩短,表明其内部贯穿裂缝发展速度加快,混合料破坏形式由塑性向脆性发展。

2.4 微观结构分析

2.4.1 XRD试验结果

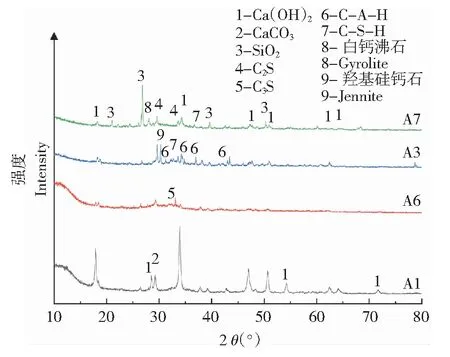

为研究不同胶凝体系对混合料水化产物的影响,对A1、A3、A6、A7组试样进行X射线衍射分析,XRD图谱如图5所示。

图5 A1、A3、A6和A7组试样的XRD图谱Fig.5 XRD patterns of A1, A3, A6 and A7 samples

由图5可知,各组试样主要衍射峰的结晶相种类及峰值均存在一定差异,A1组试样XRD图谱显示单掺石灰稳定钢渣混合料内部主要结晶相产物为Ca(OH)2,而Ca(OH)2在凝聚结晶的过程中易形成不稳定的结晶接触点,在饱水的潮湿环境下易溶解,对混合料内部黏结力的提升贡献较小。A6组试样XRD图谱显示单掺矿粉稳定钢渣混合料在25°~35°的衍射角范围内出现C-S-H凝胶的弥散峰包[10],表明此时矿粉-钢渣体系内部存在一定的水化反应,但相对强烈的C2S和C3S的衍射峰表明此时体系水化进程较慢,对混合料内部黏结力的提升贡献较小。相比于单掺石灰或矿粉,两者复掺的碱激发矿粉稳定钢渣、碱激发矿粉稳定天然砂内部水化产物更为丰富,C-S-H凝胶弥散峰包也高于前两者。石灰矿粉稳定天然砂A7组试样XRD图谱中发现白钙沸石(Gyrolite)和较高的SiO2衍射峰,表明此时混合料内部C-S-H结构C/S较低,SiO2则主要来自天然砂。石灰矿粉稳定钢渣A3组试样XRD图谱中发现羟基硅钙石(Jennite)和C-A-H、C-S-H凝胶弥散峰包更加明显,表明此时混合料内部C-S-H结构C/S较高,矿粉和钢渣均参与水化,体系水化进程较快,两者展现出协同水化作用,对混合料内部黏结力的提升提供了较大贡献。

2.4.2 扫描电子显微镜(scanning electron microscopy, SEM)试验结果

石灰矿粉稳定天然砂混合料A7组试样的SEM照片如6(a)和图6(b)所示,石灰矿粉稳定钢渣混合料A3组试样的SEM照片如6(c)和图6(d)所示。

由图6可知,A7组试样基体结构较为平整,表面仍有较多未水化的矿粉颗粒,水化产物无法覆盖天然砂和矿粉颗粒,碱激发矿粉浆体和天然砂颗粒之间的界面过渡区存在缝隙,浆体与骨料间连接不够紧密。同时其水化产物形貌以团絮状C-S-H凝胶颗粒为主,掺杂少量草状、卷箔状C-S-H凝胶。A3组试样基体结构凹凸不平,原因在于钢渣本身多孔、多棱角,此时图中显示水化产物已覆盖钢渣颗粒表面,并将碱激发矿粉浆体和钢渣颗粒黏结成整体,试样水化产物包括蜂窝状凝胶结构、细长的纤维状胶凝结构和六方板状的Ca(OH)2晶体,蜂窝状凝胶结构表面网络化程度较高,表面附着的卷箔状C-S-H凝胶更为细小,交错程度变高,均为胶凝体系内部C/S提高的特征,此时产生的C-S-H凝胶更为稳定[11-13],同时大量纤维状结构相互搭接填充于钢渣孔隙中,体系水化程度较A7组试样有所提高。图6中碱激发矿粉硬化浆体主要由凝胶类产物组成,这一特点使得混合料得到较高的抗压强度,其在生长过程中会使混合料产生一定的自收缩,从而抑制钢渣混合料的体积膨胀[14-15]。钢渣颗粒周围伴随六方板状的Ca(OH)2晶体,并在晶体上面发现部分凝胶,原因在于钢渣颗粒溶出的OH-使其周围处于局部高碱环境下,Ca(OH)2溶解度较低(0.17 g),析出的Ca(OH)2晶体成为凝胶生成的非均匀成核基体[16],同时钢渣颗粒周围的Ca(OH)2晶体沉淀会吸收OH-降低局部液相碱度,加速硅酸根离子聚合,促进凝胶产物的生成。

钢渣中二价金属离子活性大于矿粉玻璃体的水化速度,故钢渣溶出的Ca2+可作为钙源补充液相中由矿粉玻璃体裂解出的活性硅酸根离子水化所需的离子条件,并促使生成较高C/S的C-S-H凝胶,提高体系稳定性[17-18]。该过程可做下式表达。

≡Si—O—Si≡+OH-→≡Si—OH+≡Si—O-。

(3)

≡Si—O-+Ca—OH+→≡Si—O—Ca—OH。

(4)

式中,钢渣颗粒溶出的金属离子在消耗硅酸根离子的同时降低了其在液相中的含量,打破矿粉玻璃体表面与液相中的硅酸根离子平衡,促进硅酸根离子从矿粉玻璃体表面迁入液相,加速矿粉玻璃体的解离,同时矿粉解离出的硅酸根离子对Ca2+的消耗又使得液相中Ca2+的含量降低,进一步促进了钢渣颗粒水化[19-20]。两者展现出的协同水化作用加速了体系的水化进程,为混合料内部提供更大的黏结力,从而提高了混合料的宏观强度。

3 结论

1)单掺石灰和矿粉制备的钢渣混合料强度低于两者复掺,同时随着碱激发矿粉中石灰掺量的增加,混合料强度先增加后减少,矿粉稳定钢渣混合料内部石灰和矿粉的最优配合比为1∶4.2。

2)在石灰和矿粉质量比为1∶4.2的条件下,4.5%碱激发矿粉掺量下矿粉稳定钢渣混合料7 d无侧限抗压强度达到6.27 MPa,满足高等级公路的技术要求。混合料受压荷载-变形曲线总体分为弹性段、塑性段和下降段,随着碱激发矿粉掺量的增加,曲线的破坏荷载点提高,弹性段延长,塑性段和下降段缩短。

3)矿粉稳定钢渣混合料中钢渣集料贡献了较强的内摩阻力,碱激发矿粉和钢渣通过协同水化生成较多CSH、CAH等水化产物,在微观形貌上体现为大量蜂窝状、纤维状凝胶穿插黏结于碱激发矿粉浆体和钢渣集料之间,使结构趋于致密,提高混合料的宏观强度,改善混合料的体积安定性。