耐高温耐剪切压裂返排液的制备与性能评价

2023-10-11黄崇辉余志成李巍然石广远黄世强全美荣蔡敬耀

黄崇辉 余志成 李巍然 石广远 黄世强 全美荣 蔡敬耀

1中国石油渤海钻探井下作业分公司

2中国石油渤海钻探工程技术研究院

3中国石油华北油田公司第三采油厂

4中国石油华北油田公司第一采油厂

5中国石油华北油田公司二连分公司

低渗透油气藏岩性致密,渗透率低,自然产量低,开采难度大,一般不能满足工业油流标准,必须对此类油气藏进行储层改造[1-3]。对于非常规油气藏而言,水力压裂是储层改造提高采收率的关键技术[4-6]。压裂施工是利用地面高压泵组以高于地层吸收能力的排量,向地层注入高黏度工作液,压开地层形成裂缝,压裂液携带支撑剂进入裂缝,以支撑裂缝形成具有一定导流能力的人造油气输送通道[7-9]。水基压裂液是目前应用最为广泛的,具有黏度高携砂能力强、摩阻小、造缝性能好、可调控性好、对地层伤害小、成本低等优点[10-12]。水基压裂液是以水为溶剂,通过加入稠化剂、交联剂和其他助剂,形成具有三维空间结构的桥连聚合物冻胶体系[13-15]。形成的冻胶具有足够黏度和强度,可以有效阻止压裂液中的液相进入地层、传递动力打开地层、悬浮和运输支撑剂进入裂缝。

目前常用的压裂液体系主要有胍胶、凝胶、黏弹性表面活性剂(VES)等,但是这些体系都存在一定的缺陷和问题,如耐温性差、破胶不彻底、返排液处理困难等。因此,开发一种耐高温、低伤害、易降解、易返排的压裂液体系具有重要的理论意义和实际价值。本文在综合调研国内外相关研究进展的基础上,采用水溶液聚合法合成了一种新型稠化剂,并通过交联反应制备了耐高温交联酸压裂液;同时对该体系进行了详细的性能评价,包括流变性能、携砂性能和破胶性能等,结果表明该压裂体系具有良好的破胶性,各项性能均满足行业标准的要求。此举可为同类型压裂液体系的构建提供参考依据。

1 耐温稠化剂制备

1.1 实验材料

丙烯酰胺类:单体①(工业级,江西昌九农科化工有限公司)、单体②(工业级,山东邹平国安化工有限公司)、单体③(工业级,山东淄博建拓化工有限公司);盐酸(AR)、氢氧化钠(AR)、过硫酸铵(AR)、亚硫酸氢钠(AR)均来自天津市益华化学试剂有限公司,氨水(工业级,江西久昌化工有限公司)。

1.2 合成工艺

称取28.2 g 单体①,放入500 mL 去离子水中并置于恒温水浴中,加入质量分数为30%的NaOH 调节水溶液pH 值至7.0,随后将84.6 g 单体②和28.5 g单体③加入其中,低速搅拌,在10 ℃下通氮气60 min,然后通过注射器加引发剂(占单体总质量的0.1%),其中引发剂配比为过硫酸铵∶亚硫酸氢钠=1∶1(质量比),通氮气30 min 进行聚合凝胶,当体系升温到75 ℃时,保温5 h,在室温下再放置3 h 后将得到的白色胶块切成小碎块,在60 ℃恒温干燥箱中干燥一天,最后用研磨机粉碎胶块,过100 目筛得到的细粉即为制备的稠化剂。

2 耐温稠化剂的表征

2.1 红外光谱分析

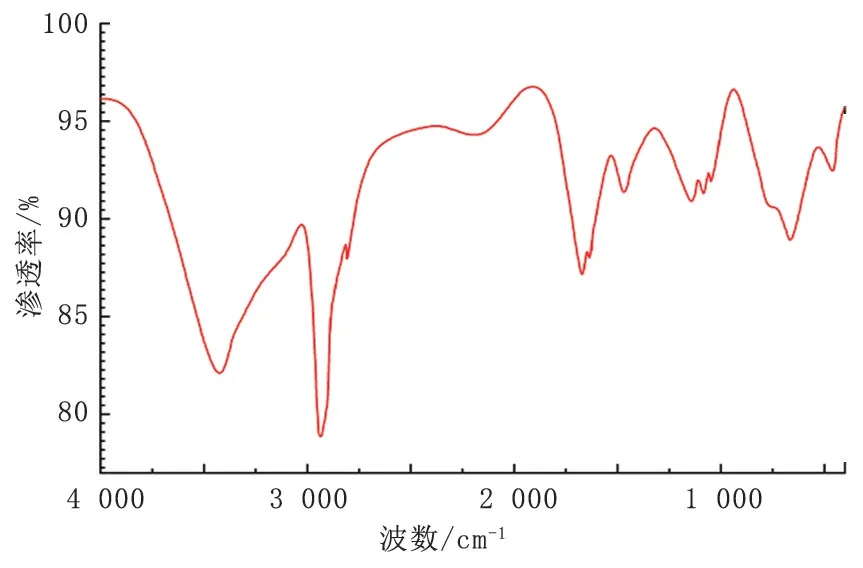

对所合成的聚合物稠化剂进行红外光谱分析,其结果如图1 所示。

图1 聚合物稠化剂红外光谱Fig.1 Infrared spectrum of polymer thickener

由图1 可知,该聚合物的红外光谱显示了三种单体的特征吸收峰,表明它是由这三种单体共聚形成的。其中,3 448 cm-1和3 205 cm-1分别对应-NH2和-NH 的伸缩振动;2 925 cm-1和2 900 cm-1分别对应-CH3和-CH2-的伸缩振动;1 660~1 540 cm-1为-CONH 的特征区域,其中1 652 cm-1为-C=O 的伸缩振动;1 525 cm-1为-NH 的变形振动;1 463 cm-1为-CH2的 弯 曲 振 动;1 302 cm-1为-CN的伸缩振动;1 194 cm-1和1 045 cm-1分别为-SO 的对称和不对称特征峰;626 cm-1为C-S 的伸缩振动。

2.2 XRD 分析

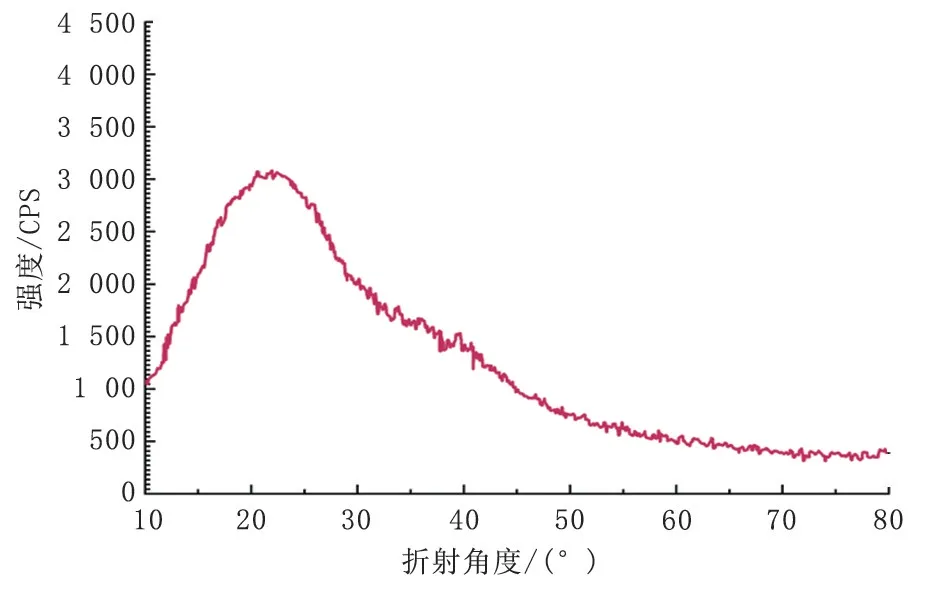

X 射线衍射(XRD)是一种通过分析X 射线和晶体的衍射图案来获得材料的相组成、晶体结构或形貌等信息的技术手段。对于合成的聚合物稠化剂,进行XRD 分析,其XRD 图谱如图2 所示。

图2 聚合物稠化剂XRD 图Fig.2 XRD diagram of polymer thickener

由图2 可知,室内制备的稠化剂XRD 图谱中只有一个衍射峰,表明只有一种物相存在,说明聚合反应的转化率高,未反应的单体很少。并且从图中可以看出,衍射峰宽而弥散,产品的结晶度较低,基本为非品态物质,表明聚合产物基本没有晶化。

2.3 DSC 分析

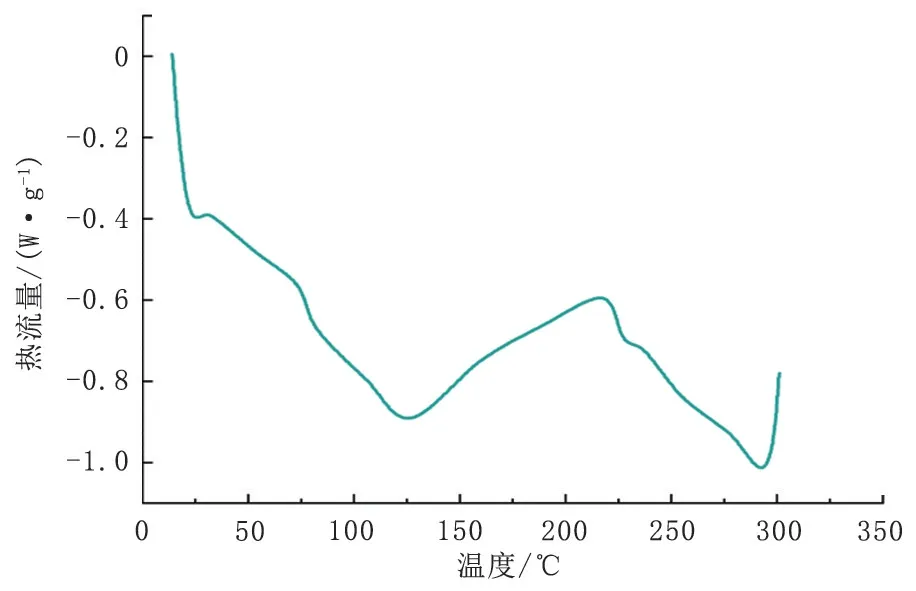

为考察聚合物稠化剂的热稳定性,采用差示扫描量热法(DSC)对所合成的聚合物稠化剂进行热分析,在氮气氛围、10 ℃/min 升温速率、室温—300 ℃(峰温)—室温的温度程序条件下,进行加热和冷却循环测试,利用DSC 曲线分析,可以了解聚合物稠化剂在热降解时各官能团和主链的表现。通过分析热失重曲线中的这些特征,可以评估共聚物的耐热性。其DSC 图如图3 所示。

图3 聚合物稠化剂DSC 图Fig.3 DSC diagram of polymer thickener

由图3 可知,聚合物稠化剂中的聚合物具有支链结构,表现出一个玻璃化转变温度Tg和一个结晶峰温度Tm。玻璃化转变温度Tg落在130~140 ℃之间,结晶峰温度Tm在290~310 ℃之间。这表明所合成的聚合物稠化剂具有良好的热稳定性,并且其高结晶峰的高度表明高分子主链上的支链分布十分广泛。

3 耐高温压裂液体系研究

3.1 稠化剂基液浓度优选

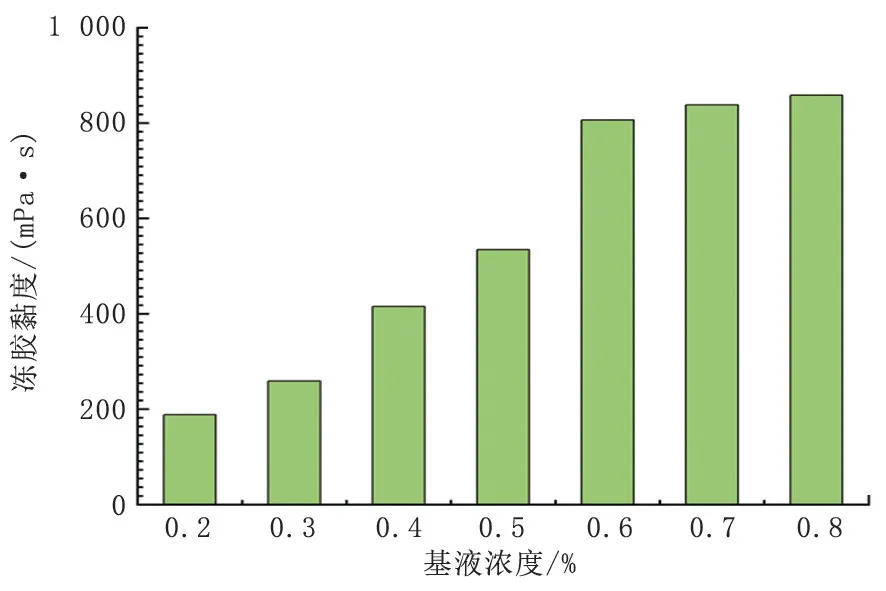

室内制备的稠化剂,采用有机锆交联剂MP200和100∶0.6 的交联比,分别用0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%(体积分数,下同)的基液制备交联冻胶,并研究其状态和黏度。

图4 显示了随着溶剂含量的升高,通过非共价相互作用形成的物理交联冻胶的黏度随之增加。当溶剂浓度达到0.6%时,交联冻胶黏度增加速率减缓,并且在此溶剂含量下,交联冻胶具有最佳形态和最高热稳定性。然而,在溶剂浓度为0.8%时,由于溶剂黏度过高导致交联冻胶形态恶化、水凝胶脆化和附着现象。综合考虑水凝胶性能和现场应用效益,溶剂浓度0.6%为最优。

图4 冻胶黏度随基液浓度变化Fig.4 Change of gel viscosity with base liquid concentration

3.2 交联剂与基液体积比优选

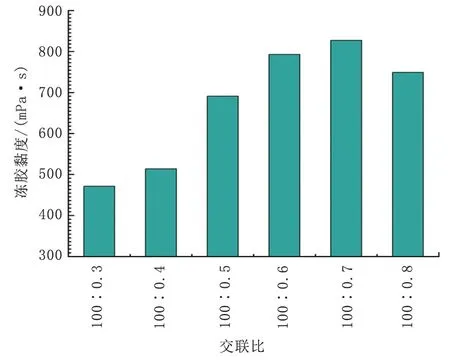

基液浓度选择0.6%,交联剂选择有机锆交联剂MP200,pH 值设置为5,改变基液与交联剂的体积比(即交联比),其对冻胶黏度的影响见图5。

图5 冻胶黏度随交联比变化Fig.5 Change of gel viscosity with cross-linking ratio

图5 显示了冻胶黏度与交联剂用量(以交联比表示)的关系。当交联比为100∶0.7 时,冻胶黏度达到最大值,接近于交联比为100∶0.6 时的冻胶黏度。当交联比低于或高于100∶0.7 时,冻胶黏度均有所降低。这是由于低交联比导致可交联基团不足,从而影响了冻胶的形成;而高交联比则使得冻胶过于脆性,降低了其黏滞性能。考虑到交联比为100∶0.7 和100∶0.6 时的冻胶黏度相近,并且经流变仪测试表明其耐温性能也相似,在压裂开采中要考虑成本因素,因此选择交联比为100∶0.6 作为最优交联比。

3.3 延迟交联剂加量优选

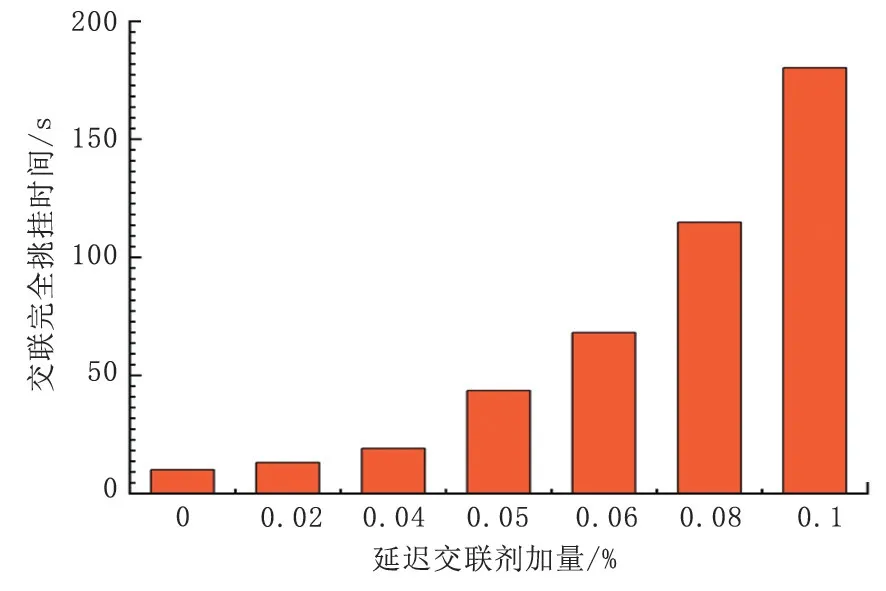

在经过前面的分析和筛选之后,加入了适量的延迟调节剂来延迟交联时间,并且调节体系的交联程度,以达到最佳交联条件的目的。结果表明,在延迟交联后仍然可以形成完全挑挂的黏弹性冻胶。随着延迟调节剂加量的不同,交联时间也有所变化,具体情况见图6。

图6 延迟剂加量与交联时间的关系Fig.6 Relationship between dosing of retarder and cross-linking time

图6 展示了交联完全挑挂时间与延迟交联剂用量的关系。冻胶交联时间随延迟交联剂用量的变化而变化。当用量低于0.04%时,冻胶几乎没有延迟;当用量在0.04%到0.1%之间时,冻胶逐渐延迟。其中用量为0.08%时,可使冻胶延迟2 min;当用量高于0.1%时,冻胶延迟时间大幅上升,当用量为0.12%时,冻胶的交联时间约为900 s,过长而不利于施工;而用量再增加时,则出现无法成胶的情况。因此,为了满足现场施工的要求,可以在0.04%到0.1%之间选用适当的延迟交联剂用量,从而控制冻胶的延迟交联时间。

综上,在Waring 混调器中用自来水制作实验压裂液,并依照石油天然气行业标准SY/T 5107—2005《水基压裂液性能评价方法》评估其耐温耐剪切性能、破胶、滤失及残渣含量。耐温聚合物压裂液体系配方如下:0.6%聚合物稠化剂+0.2%助排剂DRKJ-16+0.4%HCl(20%质量分数)+0.06%延迟交联调节剂FAY-3+0.6%交联剂MP200。

4 耐高温聚合物压裂液综合性能评价

4.1 耐温压裂液的黏弹性能

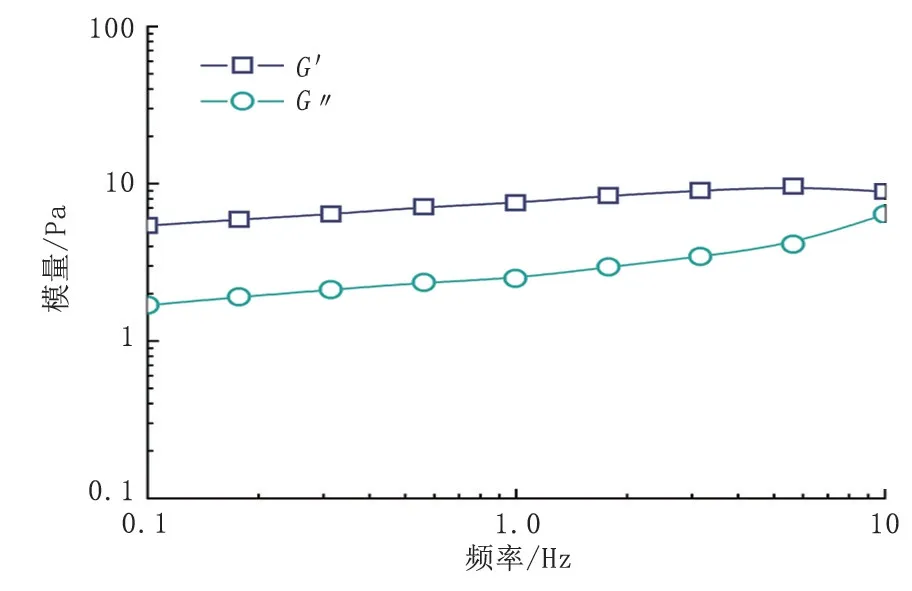

本实验采用HAAKE MARS II 流变仪测定冻胶的黏弹性模量。通过对冻胶剪切应力的扫描,固定扫描频率为0.1 Hz,得出交联冻胶的线性黏弹区,在弹性区内选择剪切应力,本实验选择的剪切应力为1.0 Pa。在测试时,温度保持在25 ℃,剪切应力维持在1.0 Pa,而频率则在0.1~10 Hz 范围内变化。通过频率扫描实验,得到了冻胶材料在不同频率下弹性模量(G') 与黏性模量(G″)的变化曲线,结果如图7 所示。

图7 耐高温压裂液体系的黏弹性测定曲线Fig.7 Viscoelastic test curve of high temperature resistant fracturing fluid system

由图7 可知,冻胶的弹性模量始终大于其黏性模量,结果表明:冻胶具有较好弹性,有利于悬浮和携带支撑剂;在测试频率范围内,压裂液体系的黏性模量始终大于1 Pa,体现了经过高温剪切后压裂液的保留黏度仍具有对支撑剂的悬浮作用,保证压裂施工全过程的顺利进行。该冻胶的弹性模量G'和黏性模量G″ 均符合压裂液通用技术标准,可以满足压裂施工对黏弹性的要求。

4.2 耐温耐剪切性能评价

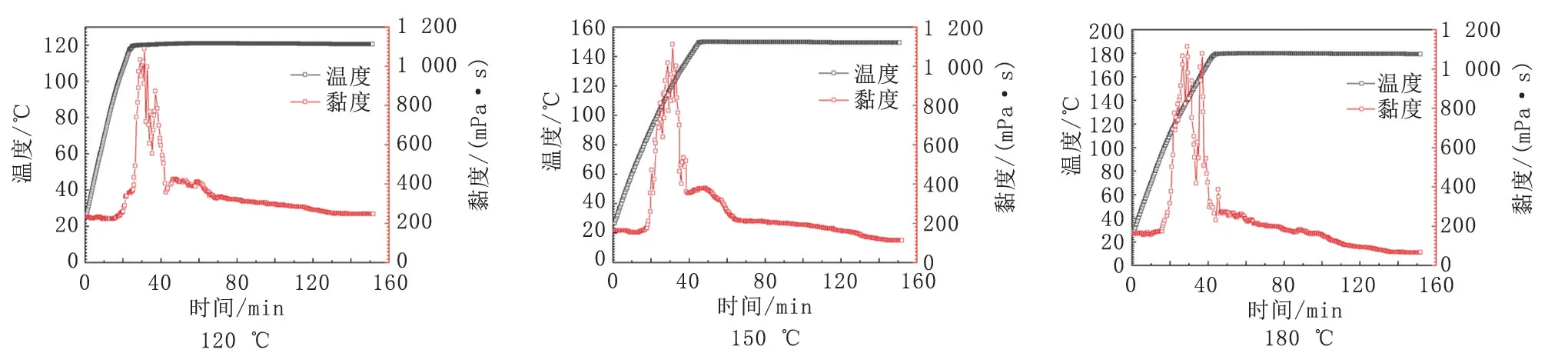

在测试压裂液的耐温耐剪切性能时,采用HAAKEMARSII 流变仪,并设置了不同的温度(120 ℃、150 ℃和180 ℃)和剪切速率(170 s-1)条件,连续剪切120 min。通过记录测试过程中的时间、温度和表观黏度的变化来评估压裂液的耐温耐剪切能力。实验结果如图8 所示。

图8 压裂液耐温耐剪切测试情况Fig.8 Temperature and shear resistance test of fracturing fluid

由图8 可知,随着实验时间的增加,在不同的温度下冻胶的黏度均先增加后减小,最后趋于稳定。在温度相对较低时,冻胶体系处于弱交联的状态,此时的黏度约为152 mPa∙s,最大黏度可到1 165 mPa ∙s,这样的黏度在混砂初期是有好处的,能够保证体系悬砂能力的同时又可以减轻泵送难度。温度逐渐升高,包裹的交联剂开始大量水解,羟桥络离子与稠化剂交联,交联结构增多,交联状态越来越好,完全交联时黏度达到最大值,此时体系的状态是压裂液在高温、高压、高矿化度等复杂的地层环境中性能稳定的关键。之后,剪切作用对冻胶的影响开始变得明显,剪切作用破坏部分聚合物分子的分子链和交联结构,冻胶的黏度下降。在180 ℃高温环境下,剪切2 h,保留黏度仍可保持在68 mPa∙s,大于标准要求的50 mPa∙s,证明了该压裂液能够满足180 ℃的压裂施工需求。

该压裂液体系中的聚合物稠化剂是由丙烯酰胺类单体共聚而成,具有较高的相对分子质量和高水解度,能够提高压裂液的黏度和弹性,增强其携砂和造缝能力。延迟交联调节剂FAY-3 和交联剂MP200 是一种缓速交联体系,能够在指定的时间和温度下与聚合物稠化剂发生交联反应,形成高强度的三维网状结构,提高压裂液的耐温耐剪切性能;助排剂DRKJ-16 能够降低压裂液与岩石之间的界面张力,促进压裂液在岩缝中的排出,减少残留流体对地层的损害;该压裂液体系中的HCl 酸可以对岩石进行酸化处理,增加岩缝的导流能力,同时可以与铁离子反应,生成可溶性的铁盐,防止铁离子沉淀造成压裂液失效。

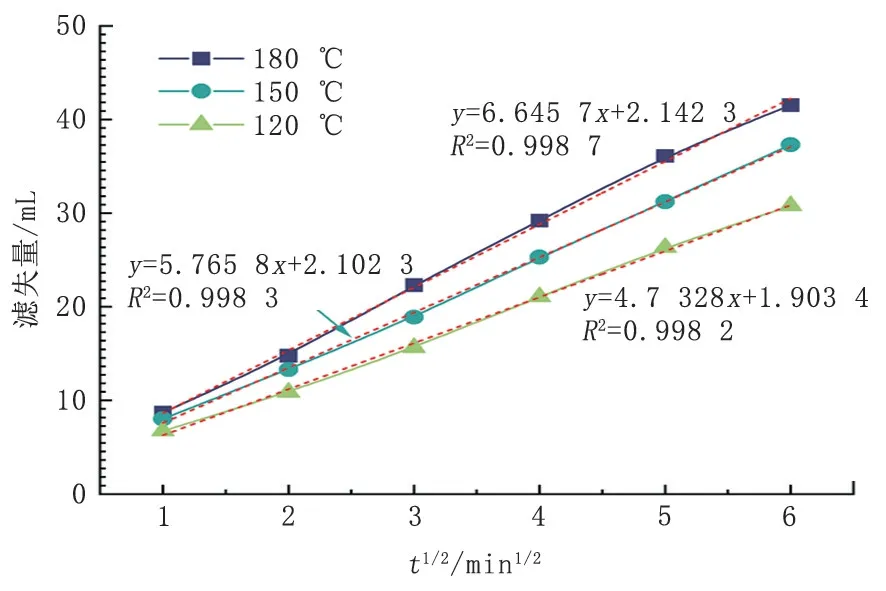

4.3 耐温压裂液的滤失性能

地层中滤失的压裂液会直接影响压裂施工中流体造缝的效率以及裂缝的几何尺寸。因此,通过将压裂液置于高温高压翻转失水仪中,在不同温度下测试压裂液的静态滤失性能,绘制不同温度下滤失量V-t1/2图,实验结果如图9 所示。

图9 压裂液体系的滤失曲线Fig.9 Filtration curve of fracturing fluid system

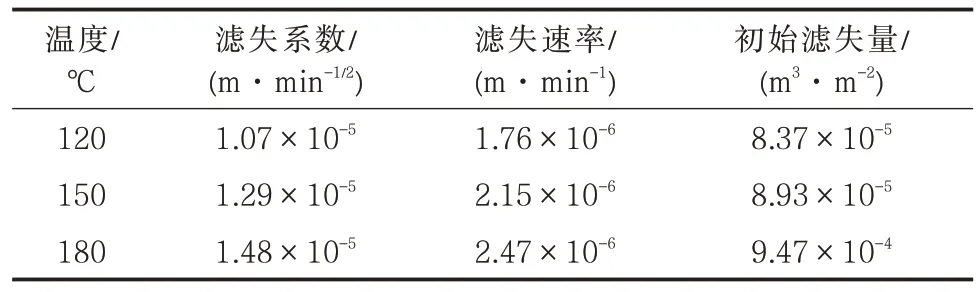

根据压裂液体系滤失公式[16],计算出冻胶在不同温度下的滤失系数滤失速率和初滤失量,实验结果如表1 所示。

表1 压裂液体系滤失性能Tab.1 Filtration performance of fracturing fluid system

由表1 可知,随着测试温度的升高,压裂液体系的滤失系数、滤失速率和初滤失量均有上升的趋势。原因在于温度升高,压裂液体系的黏度下降,体系中自由水含量增加,滤失量增加,此外,体系中部分分子链的状态改变,高温下分子趋于卷曲,压缩自由水的吸附空间,水分子在高温下的运动加剧,导致失水量的增加。行业标准要求在实验温度下的滤失系数小于6.0×10-4m/min1/2,滤失速率小于1.0×10-4m/min,初滤失量小于1.0×10-3m3/m2。从实验结果可知,在测试条件下压裂液体系的滤失性能均能满足标准要求,说明压裂液具有良好的滤失性能,体系的稳定性好。

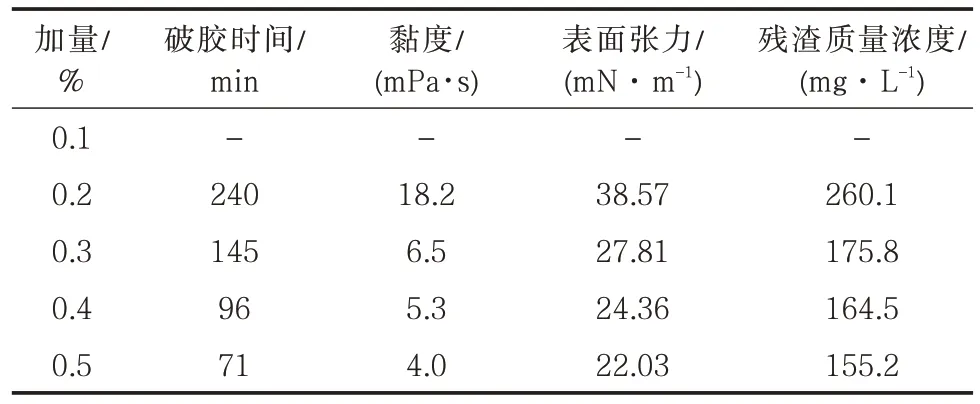

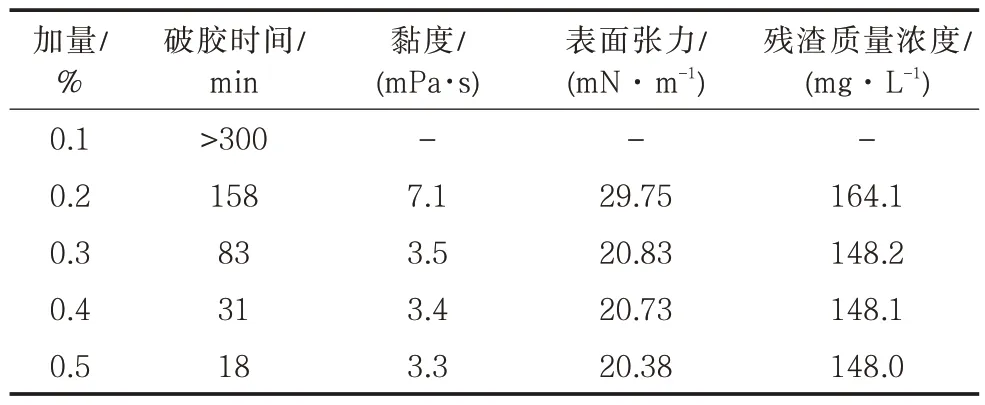

4.4 耐温压裂液的破胶性能

压裂液不仅要能够压开裂缝进入地层,还要求在破胶后能够出得来,返排回地面,天然植物型压裂液存在一些不足之处,如破胶不完全、残留物过多等问题,这些缺陷会导致充填层出现堵塞现象,从而降低导流能力。在极端情况下,压裂施工可能会彻底失败,对地层造成严重破坏。因此,施工结束后必须彻底破胶,以尽量减少对地层和裂缝的损伤,并确保压裂液体系能够有效地返回地面。在实验温度下,加入氧化破胶剂(过硫酸铵),测试记录破胶时间、破胶液黏度、表面张力和残渣含量,实验结果如表2 和表3 所示。

表2 60 ℃下破胶剂加量对破胶性能影响Tab.2 Influence of gel breaker dosage on gel breaking performance at 60 ℃

表3 90 ℃下破胶剂加量对破胶性能影响Tab.3 Influence of gel breaker dosage on gel breaking performance at 90 ℃

由表2 和表3 可知,随着破胶剂加量和破胶温度的升高,压裂液体系的破胶时间、破胶液黏度以及残渣含量均减小。过硫酸铵通过氧化压裂液体系的交联键和聚合物的分子链,解除体系的三维网架结构,将线性高分子分解成为小分子,达到破胶的目的。温度对氧化类破胶剂的影响大,温度大于50 ℃,过硫酸铵就能分解释放强氧化性的自由基,随着温度升高过硫酸铵分解加快,体系中自由基释放快,由于分子热运动自由基能够充分完全接触压裂液体系,破胶越彻底。随着破胶剂加量的增加,氧化自由基在相同温度下的浓度增加,自由基与冻胶体系化学键碰撞概率上升,氧化剂与冻胶的化学反应时间缩短,能够快速彻底的破胶。破胶后的压裂液体系主要是相对分子质量低的有机物,一方面可以起到降低破胶液表面张力的作用,有利于破胶液的返排,降低压裂液对地层的污染情况;另一方面相对分子质量低的有机物与丙烯酰胺等单体不同,低分子聚合物毒性低,不会对地面环境造成压力,提高压裂液的环境友好性。

5 结论

(1)通过对稠化剂基液浓度、交联剂与基液体积比以及延迟交联剂加量进行优选,本文所研制的超高温聚合物压裂液体系的配方为:0.6%聚合物稠化剂NWJ-1+0.2% 助排剂DRKJ-16+0.4%HCl(20%质量分数)+0.06%延迟交联调节剂FAY-3+0.6%交联剂MP200。

(2)通过对红外光谱图进行分析,确定所合成的产物为预期的聚合物;XRD 分析显示所合成的耐高温聚合物稠化剂具有高度的结晶性,无单体残留,同时衍射峰宽而弥散,表明其晶粒尺寸较小;DSC 分析表征了所合成的耐高温聚合物稠化剂的热性能,并且发现其高分子链上存在广泛的支链分布。

(3)研究压裂液的综合性能,实验结果表明:压裂液具有良好的黏弹性,在测试频率范围内弹性模量始终大于黏性模量;180 ℃高温环境下剪切2 h,压裂液体系的初始黏度为152 mPa∙s,最大黏度可到1 165 mPa∙s,保留黏度68 mPa∙s;180 ℃下的静态滤失实验显示,压裂液体系的滤失系数为1.48×10-5m/min1/2,滤失速率为2.47×10-5m/min,初滤失量为9.47×10-4m3/m2;研究了不同温度和不同破胶剂加量下压裂液体系的破胶性能,结果表明体系具有良好的破胶性,破胶时间可控,破胶液黏度低,残渣少,易返排。