“双碳”目标下烯烃产业高质量发展路径探讨

2023-10-10王金成吕文贺张继龙

王金成,吕文贺,张继龙

(中国国际工程咨询有限公司,北京 100048)

石油和化学工业是我国国民经济的重要基础产业和支柱产业,也是我国工业产值最高的产业之一,产业链条长,产品覆盖面广,经济带动性强。特别是烯烃产业在石化产业链中占有重要地位,是国民经济和生产生活的重要原材料,在“双碳”目标要求下,亟需开拓创新,实现绿色低碳高质量发展。

1 烯烃产业现状及发展趋势

1.1 乙烯产业现状

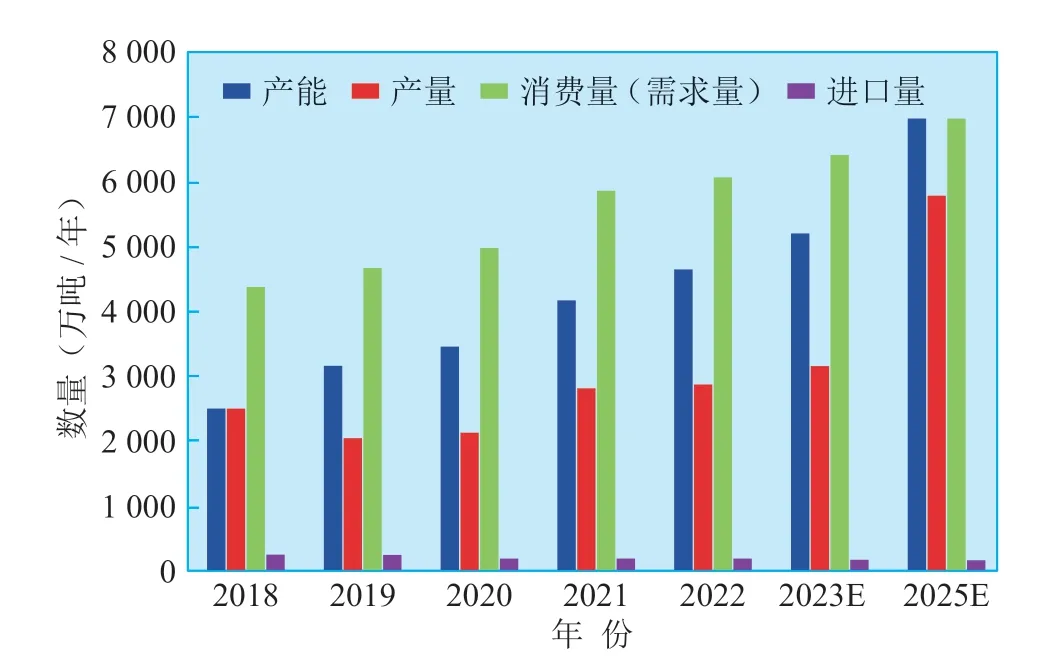

截至2022年底,我国乙烯产能达4 675万吨/年,产量4 168 万吨,进口量206 万吨,当量消费量6 250 万吨,当量自给率提升至66.7%,成为全球最大的乙烯产能和消费国。预计到2025年,我国乙烯产能将突破7 000万吨/年(见图1),自给率将进一步提升,未来可能出现结构性过剩。世界第一大乙烯生产和消费国地位进一步稳固,但产能第一并不意味着实力第一,与美、日、欧等发达国家和地区相比,我国乙烯产业发展水平仍有差距,国内乙烯下游仍以低端通用产品为主,而高端专用料仍依赖进口,在核心技术、研发能力、市场占有率等方面存在较大差距。

图1 中国乙烯供需平衡情况

1.2 丙烯产业现状

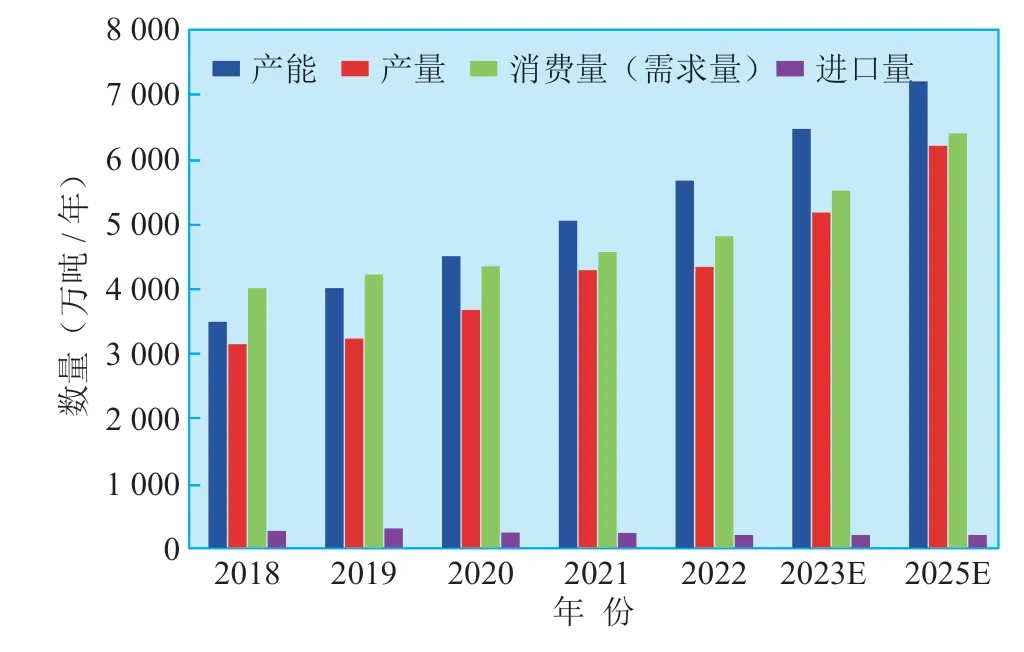

2022年,我国丙烯产能达5 611万吨/年,产量4 604 万吨,表观消费量4 834 万吨,进口量230 万吨,自给率超过95%。预计到2025 年,丙烯产能将突破8 400万吨/年,产量5 400万吨,表观消费量5 600 万吨,基本可以实现自给(见图2)。“十四五”期间,丙烯装置建设热潮仍将持续,供过于求的压力进一步增强,进口丙烷原料、产品方案单一的丙烷脱氢(PDH)项目竞争会趋于激烈。

图2 我国丙烯供需平衡情况

1.3 区域供需平衡差异明显,东部沿海缺口较大

由于国内资源和经济发展结构的区域性差异,石油化工行业区域发展不均衡的矛盾依然存在。特别是近年来西北地区现代煤化工产业大规模发展,而下游产业尚未得到有效培育,当地终端消费能力有限,聚烯烃、乙二醇等产品大量调出。而华东和中南地区虽然集中了国内最主要的生产力量,但同时国内消费中心下游需求增长较快,多数石化产品仍需大量依赖进口和区外调入[1]。

1.4 工艺路线多元化发展,原料轻质化稳步推进

目前,我国石脑油裂解制烯烃、乙烷裂解制乙烯(含混合烷烃裂解)、重油催化热裂解制烯烃、煤(甲醇)制烯烃、PDH等技术均已实现工业化,新兴生产路线的占比不断提高。2020年以来,随着一批炼化一体化项目陆续投产,石脑油裂解制烯烃路线占比进一步升至73%,煤(甲醇)制烯烃路线占比21%,其他占比6%。总体而言,我国烯烃产业原料呈现出轻质化、多元化、一体化发展趋势。

1.5 乙烯、丙烯下游消费结构及发展趋势

乙烯下游产品主要包括聚乙烯、环氧乙烷、乙二醇、苯乙烯、聚氯乙烯等。其中,聚乙烯同质化竞争激烈,未来向差异化、高端化发展;环氧乙烷/乙二醇一体化以及环氧乙烷/乙二醇生产能实现灵活切换,进一步延伸产业链,可布局多产品交叉生产;苯乙烯产能大幅扩张,下游产业稳中向好。

丙烯下游产品主要包括聚丙烯粒料、环氧丙烷、丙烯腈、聚丙烯粉料、丙烯酸、正丁醇及辛醇等。其中,聚丙烯粒料是丙烯最大下游产品,自给率较高;环氧丙烷、丙烯腈产能扩张速度较快,消费占比逐渐上升;聚丙烯粉料受环保压力,产能淘汰较多,消费占比不断下滑;丙烯酸、正丁醇及辛醇成为重要下游领域,消费量逐年增长。

1.6 规模化基地化产业布局不断优化

随着国家布局的大连长兴岛、河北曹妃甸、江苏连云港、上海漕泾、宁波—舟山、福建古雷、广东惠州等沿海七大石化基地建设的稳步推进,国内烯烃行业“基地化、园区化、一体化”发展的理念已经成为共识,以环渤海、长三角、珠三角和东北、西北、沿江为特征的“三圈三带”格局基本形成。特别是环渤海、长三角、珠三角三大区域合计已占国内烯烃总能力的比例超过60%,并以龙头项目带动下游产业集聚发展,形成了一批具有世界级规模和影响力的大型石化基地和园区,如上海化学工业园区、连云港徐圩新区、宁波石化经济技术开发区、福建漳州古雷石化区等。

1.7 装置规模大型化、投资主体多元化

目前,国内新建乙烯裂解装置主流规模在120 万~150 万吨/年,PDH 装置单套最大规模可达100万吨/年。随着多个民营企业炼化一体化项目和外商独资乙烯项目的逐步推进,我国石油化工行业主体多元化格局将更加明显,民营和外资企业的行业影响力和话语权将不断增强。

“十四五”期间,烯烃行业产能扩张力度空前,预计乙烯新增产能超2 500万吨/年,丙烯新增产能超2 800万吨/年。但也要看到,在建、拟建烯烃项目下游产品方案同质化现象突出,未来将面临激烈的市场竞争。

2 “双碳”目标下烯烃产业低碳绿色发展路径

2.1 碳达峰、碳中和对烯烃产业提出新的要求

能效约束日趋收紧。国家发展改革委等部门发布的《关于严格能效约束推动重点领域节能降碳的若干意见》提出,到2025 年,通过实施节能降碳行动,乙烯达到标杆水平的产能比例超过30%。

引导低效产能有序退出。对能效低于基准水平的存量项目,明确改造升级和淘汰时限;煤制烯烃(CTO)、乙烯项目原则上应在2025 年底前完成技改或淘汰退出;聚氯乙烯项目原则上应在2026年底前完成技改或淘汰退出;严禁新建80万吨/年以下石脑油裂解制乙烯;推动30万吨/年及以下乙烯装置加快退出。

推广节能低碳技术装备。推广合成气一步法制烯烃、原油直接裂解制乙烯等技术,大型乙烯裂解炉等设计制造技术,实现能量梯级利用,探索推动蒸汽驱动向电力驱动转变。

配套监督管理更加严格。加强源头把控,建立乙烯等企业能耗和碳排放监测与评价体系,推进企业能耗和碳排放核算、报告、核查和评价工作。加强对违规企业的联合惩戒。

2.2 原油材料属性日益凸显

预计到2025 年,国内成品油消费达到峰值,之后进入平台期,随后逐步降低。随着国内电动车、氢能车等新能源汽车快速发展,炼油企业的结构调整与转型升级迫在眉睫,亟需向“减油增化增特”方向发展。在碳达峰、碳中和过程中,原油的能源(燃料)属性逐渐减弱,而原料(材料)属性将日益凸显。从长期看,国内石化产业结构将发生深刻变革。

2.3 原料工艺路线影响竞争力分析

据统计,百万吨级规模石脑油蒸汽裂解装置CO2排放强度为1.0~1.5吨/吨,60万吨级PDH装置CO2排放强度为1.2~1.5吨/吨,60万吨级CTO装置CO2排放强度约10.0 吨/吨(乙烯+丙烯)。随着国家能耗双控向碳排放双控转变,低碳排放的烯烃生产路线将获得更大的竞争优势。

2.4 典型烯烃生产装置碳排放来源及节能减碳方向

乙烯蒸汽裂解装置是化工行业龙头装置,也是最主要的碳排放装置。裂解炉是蒸汽裂解装置的核心设备,也是高耗能设备,约占石化工业总能耗的40%,目前裂解炉热量来自于化石燃料,该过程产生大量CO2[2]。同时,蒸汽消耗占较大比例,主要用于驱动大型压缩机。未来,提高裂解炉热效率、裂解产物分离效率以及电气化和寻求清洁能源供能是减少蒸汽裂解装置碳排放的关键路径。

CTO装置中气化、变换、甲醇合成等生产过程是最主要的碳排放来源,约占72%。由于煤炭原料氢碳比低,天然气氢多碳少,在资源禀赋和产业基础较好的地区,可推动煤气互补融合发展,同时,积极推动现代煤化工与可再生能源、绿氢、CO2捕集、利用与封存(CCUS)等耦合创新发展。

以60 万吨/年同等规模的煤气互补制烯烃和CTO装置为例,煤气互补制烯烃装置碳排放可下降约60%(见表1)。

表1 同规模煤气互补与CTO 碳排放量对比 万吨/年

总体看,源头减碳能有效控制烯烃装置碳排放,降低后期碳回收成本,是目前烯烃生产中节能降碳最重要的途径。

2.5 烯烃产业绿色低碳发展路径

一是积极推进存量减碳。研究煤炭清洁高效利用方案,持续实施煤改气、绿电替代的减碳举措,提升能源利用效率,提高已有项目能效水平,全面降低已有项目能源消费和CO2排放强度,通过能耗“存量优化”做“减法”,为后续产业项目落地做“加法”提供尽量多的能耗指标。

二是大力推动增量近零。进一步提高清洁能源占比,更多引入风电、光伏、氢能等低碳能源,有效降低新建项目的能耗水平,实现节能低碳发展。

三是努力探索碳资源化。研究CCUS、CO2资源化利用生产高值化学品等减碳路径,与现有产品链融合联通,发展新能源材料、生物降解塑料等绿色低碳产品,有效消纳CO2排放,促进行业整体绿色循环发展。

3 “双碳”目标下烯烃产业高质量发展建议

为实现碳达峰和碳中和目标,烯烃行业的主要任务是在保持产业规模稳定发展的同时,着力推动结构调整和转型升级取得决定性成就,加强绿色低碳重大科技攻关和推广应用,持续推进节能减碳,通过中下游产业高端化提升、新兴产业创新突破,实现高质量发展,为石化行业实现“双碳”目标做出贡献。

3.1 深化集群化、基地化、园区化产业布局

按照《石化产业规划布局方案(修订版)》政策引导,采取集约集聚发展模式,合理控制新建烯烃项目总量规模,依托现有炼化一体化企业,科学适度布局新建或改扩建项目,新增烯烃生产能力,力争采用炼化一体化模式,以最大化生产化工原料为主,推进减油增化。

坚持做强存量与做优增量并重,优化调整战略布局,加快推动国家七大沿海石化基地建设成为世界一流石化基地,重点打造长三角、珠三角等世界级石化产业集群,最大程度实现区域内原料、产品、能源的互供互用,产业链上下游协同发展,提升区域内烯烃产业深加工产业集群整体竞争能力。

3.2 加大科技创新力度、着力突破关键核心技术

鼓励企业发挥技术创新主体作用,加快打通基础研究到应用基础研究、技术开发、成果转化、产业化的创新链条,实施重大技术装备攻关工程,加快产业技术优化升级,推进原始创新和集成创新,推动关键核心技术和“卡脖子”技术攻关,加快突破前沿技术和颠覆性技术。

积极开展烯烃产业关键核心技术和重大装备攻关,重点开发原油直接裂解制烯烃技术、合成气一步法制烯烃、一步法制低碳醇醚等技术;推动150万吨级乙烯“三机”、大型高效煤气化、新一代高效甲醇制烯烃等技术装备及关键原材料、零部件开发,推动关键技术首批(次)材料、首台(套)装备、首版(次)软件产业化应用。

3.3 推动烯烃产业转型升级

加快绿色低碳技术装备推广应用,引导现有烯烃企业实施节能、降碳、节水、减污改造升级,加强全过程精细化管理,提高资源能源利用效率,强化能效、水效、污染物排放标准引领和约束作用,稳步提升烯烃产业绿色低碳发展水平。

严格能效和环保约束,拟建、在建项目应全面达到能效标杆水平,主要用能设备能效水平达到能效标准先进值以上;能效低于基准水平的已建项目须在2025年底前完成改造升级,主要产品能效须达到行业基准水平以上。

继续推动烯烃产业原料轻质化、多元化发展,优化产品结构和副产氢利用,提高对炼厂干气、液化气、歧化尾气等副产气体利用程度,降低原料成本,提升竞争力。重点加快茂金属聚烯烃、聚烯烃弹性体、乙烯–乙烯醇共聚物等高端聚烯烃产品及专用料牌号的开发与生产,提高高端聚烯烃产品国内自给率。以客户需求为导向、以提供解决方案为目标,深刻理解不同下游用户需求特性,进行产品和服务开发和创新。