高强度耐磨喷嘴在催化裂化催化剂生产中的应用

2023-10-09刘克睿孙德剑

胡 涛,刘克睿,孙德剑

(中国石油天然气股份有限公司兰州石化公司催化剂事业部,甘肃 兰州 730060)

1 催化裂化催化剂喷雾概况

石油炼制工业中,超过80%以上的工艺过程需要使用催化剂,这其中,催化裂化催化剂是炼油工业中使用量最大的催化剂,在生产高辛烷值汽油、低碳烯烃和减少塔底油等方面开发形成了系列化催化剂,且仍在不断推陈出新[1]。催化裂化催化剂由于具有技术含量高、生产难度大、产品种类多、更新换代快等特点,是石油炼制工业的核心技术之一[2]。

催化裂化催化剂的粒度分布及颗粒球形度对催化剂的流化性能、抗磨损性能、反应性能有较大影响[3-4]。催化剂生产过程中的造粒过程利用喷雾干燥的原理,将催化剂胶体浆料加压,用喷枪将浆液在干燥室内分散成雾状液滴,经压力式喷嘴雾化为液滴,液滴与高温热风接触时,液滴中水份迅速蒸发,在极短时间内液滴成型为具有一定机械强度的微球状颗粒,最后经气固分离得到成型产品。

某石化公司催化剂生产装置长期使用碳化钨喷嘴进行催化剂喷雾造粒,在使用中发现,碳化钨喷嘴加工精度差,在使用一天后喷嘴孔径会出现明显磨损,不利于长周期使用,需要每天进行更换甚至每班进行更换,才能保证喷雾造粒后的粒度分布保持稳定。喷嘴更换频繁不利于长周期运行,且喷嘴损耗快也增加制造成本。经过与供应商研讨分析,在传统合金材料上,通过添加稀有金属、调整毛坯成型压力、烧结温度、产品成型深处理等工艺开发出新型耐磨性喷嘴,且该喷嘴在制造过程中按一定比例加入金刚石及耐磨助剂,新式喷嘴硬度耐磨性、红硬性增大,粘接温度高,抗氧化能力增强,使用及耐磨性能大幅提高。

2 装置运行效果

2.1 喷雾干燥原理及老式喷嘴使用现状

喷雾干燥是在喷雾干燥室内,通过使用不同形式的雾化器或雾化原理将原料浆液打散,分散为细小的雾滴,再通过与外设的热源加热得到的干燥介质接触,实现两种物料间传质传热的过程,最终得到干燥的固体产品的一种方法,是典型的热质同传过程[5-6]。

催化裂化催化剂喷雾干燥根据其特点,可分为三个基本过程阶段:即物料雾化形成雾滴阶段;液滴与热风接触,发生传质传热干燥阶段;干燥产品与低温废气的气固分离阶段[7-8]。喷雾造粒即是催化剂浆液形成液滴阶段,而喷嘴的大小对液滴形成有显著影响。喷嘴太小,则喷出的液体偏小,经干燥后形成的细颗粒易被废气带走,降低喷雾过程收率,且外排尾气中含有较多颗粒物不利于环保管控。喷嘴太大,则喷出的液滴分散不均匀,经过干燥后易形成大球或者粘连球,不利于催化剂的下一步处理及流化。因此喷嘴的稳定性对催化裂化催化剂喷雾干燥过程及粒度分布有较大影响,是关键质量控制节点。

老式碳化钨喷嘴在喷雾过程中,由于胶体喷雾压力通常较高(≥10 MPa),胶体流经喷嘴时线速度很高,且催化剂胶体本身物性参数(pH:2~3,温度:50~60 ℃)对喷嘴存在较大腐蚀性,造成喷嘴在使用过程中磨损量较大,12 h磨损率能接近10%。因此实际生产中每班需进行喷嘴清理更换,喷嘴使用量大且喷嘴清理更换过程中装置不能连续运行,造成经济效益的损失。

2.2 高强度耐磨喷嘴试用实验

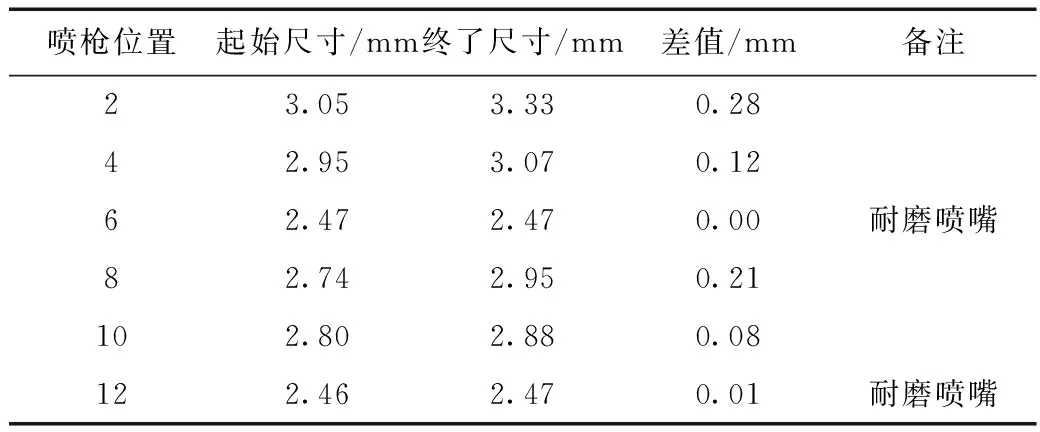

为验证新型耐磨喷嘴的使用性能,首先在催化剂生产装置上进行试用实验。在高压线环形线中选取2个喷枪位,安装新型耐磨喷嘴(尺寸2.5 mm),其余喷枪位安装老式普通喷嘴(尺寸3.0 mm、2.8 mm),使用游标卡尺记录所有喷嘴尺寸。在12.5 MPa的喷雾压力、13~14 m3/h的胶体流量下连续喷雾12 h后,再次测量所有喷嘴尺寸,考察不同喷嘴耐磨性能。新型耐磨喷嘴试用数据如表1所示。

表1 新型耐磨喷嘴耐磨性数据Table 1 Abrasion resistance data of the new wearability nozzles

从表1可以看出,经过12 h连续喷雾后,4个普通喷嘴均出现明显磨损,其中2号位的喷嘴最大磨损量0.28 mm,磨损率9.18%,已经不具备连续使用条件,需要立即更换。而2个耐磨喷嘴几乎没有磨损,能满足连续喷雾的要求。

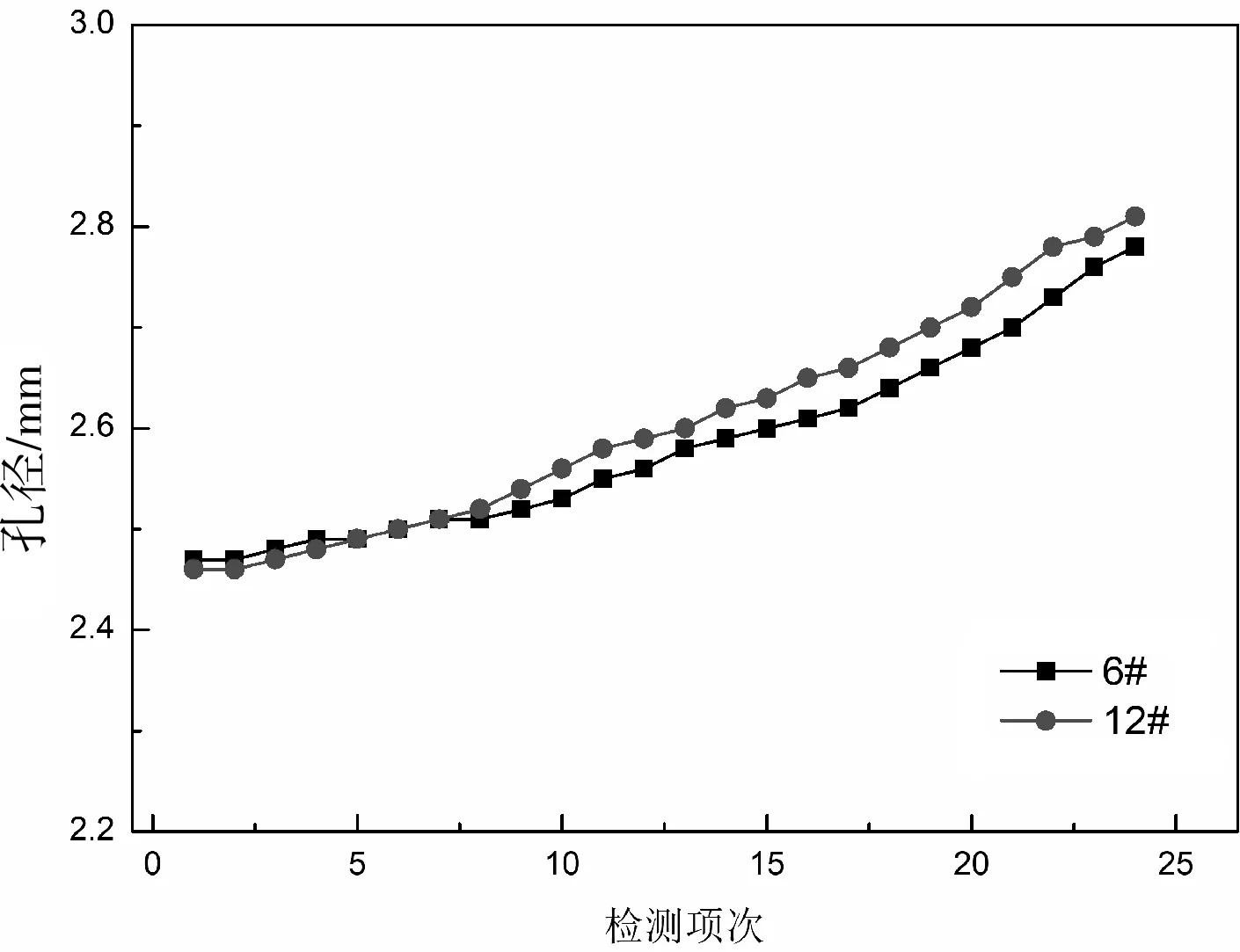

在12 h实验基础上,为进一步考察2个耐磨喷嘴耐磨性能,在保持2个耐磨喷嘴不更换的前提下,以12.0~13.0 MPa的压力进行连续喷雾,每班次(12 h)检查一次耐磨喷嘴尺寸,考察耐磨喷嘴长周期使用性能,试用数据如图1所示。

图1 耐磨喷嘴长周期耐磨试用实验Fig.1 Long period wear-resisting trial experiment of wearability nozzles

从图1中可以看出,2个耐磨喷嘴使用12天后孔径分别由2.47 mm、2.46 mm磨损至2.78 mm、2.81 mm,磨损量达到普通喷嘴使用一天后的磨损量,且磨损量稳定、没有出现磨损量突增等,说明耐磨喷嘴使用稳定性远优于普通喷嘴,可以满足长周期连续运行的需求。

2.3 装置全面使用耐磨喷嘴使用效果

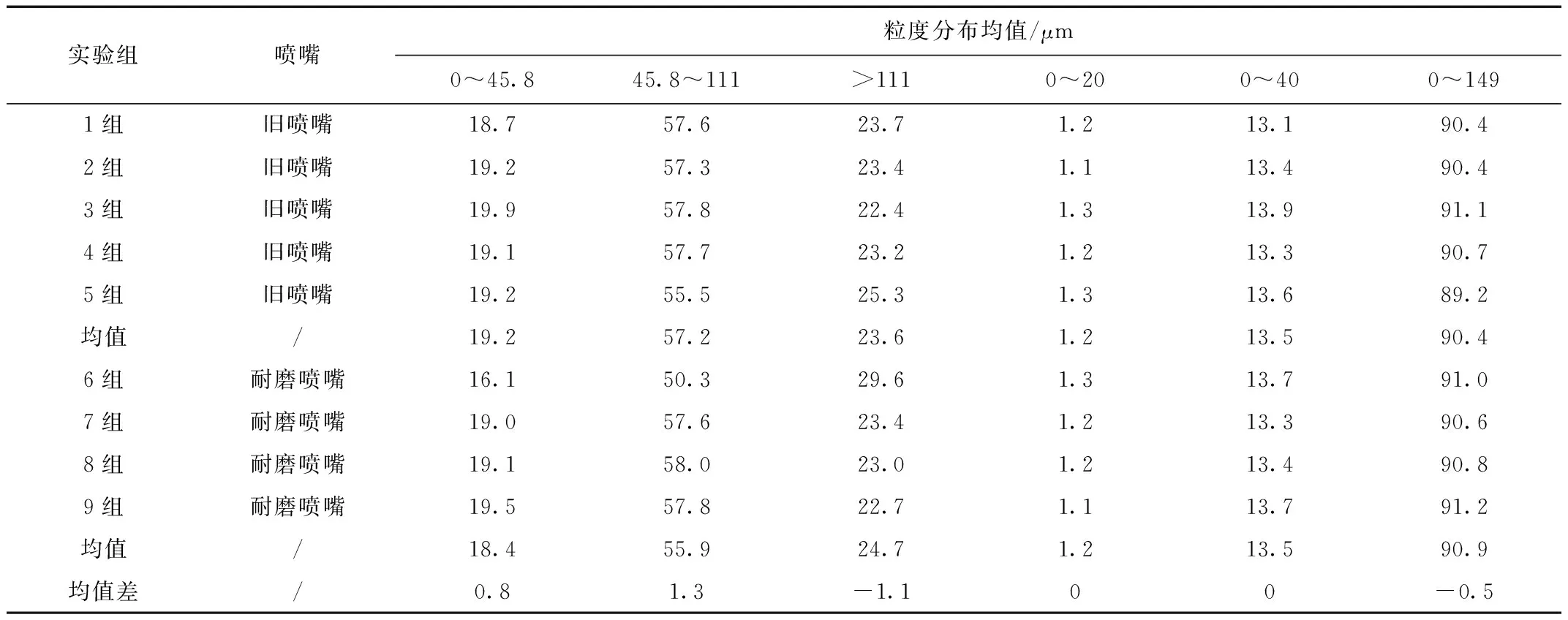

在完成耐磨喷嘴试用实验后,在某石化公司催化剂生产装置开展全面使用耐磨喷嘴实验,所有喷嘴均使用耐磨喷嘴,并以1周为1组实验周期,每天每12 h采样分析粒度分布一次,对比旧喷嘴、新喷嘴使用期间催化剂粒度分布均值,比较两种喷嘴使用前后对粒度分布的影响。新、旧喷嘴使用后粒度分布对比数据如表2所示。

表2 新、旧喷嘴使用后粒度分布对比表Table 2 Comparison of particle size distribution between new and old nozzles

从表2中可以看出,全面换用新型金刚石耐磨喷嘴后,实验前后粒度分布差异不大,质量稳定,说明新型喷嘴在耐磨、使用周期长的基础上,长期使用不会对产品粒度分布造成影响,能够满足日常生产运行要求。

2.4新型耐磨喷嘴经济效益

每套耐磨喷嘴采购价格是原喷嘴3倍。但在喷嘴使用周期方面,原喷嘴每班更换1次,但可二次使用(例如2.5 mm喷嘴磨损后可替代2.8 mm喷嘴,2.8 mm喷嘴磨损后可替代3.0 mm喷嘴),因此原喷嘴使用周期为1天。新型喷嘴在非人为损伤(喷枪烧结清理过程中破碎)情况下,使用周期按最少15天计算,耐磨喷嘴使用寿命远超老式喷嘴。新式喷嘴使用量仅为老式喷嘴的1/15,因此综合采购成本较老式喷嘴降低约70%,每年可为装置节省约50万元的采购费用,有明显经济效益。

3 结 论

(1)新型耐磨喷嘴耐磨性能良好,在使用过程中磨损很小,磨损量远低于老式碳化钨喷嘴可以替代碳化钨喷嘴用于催化剂喷雾成型工序工业生产。

(2)使用新型耐磨喷嘴后,由于喷嘴耐磨性能好,喷嘴在喷雾过程中基本不磨损,喷雾过程连续稳定,产品的粒度分布不受影响,没有大幅度波动等情况,产品粒度分布能满足指标要求。

(3)新型耐磨喷嘴虽然价格较老式喷嘴贵3倍,但其使用周期长,使用量仅为老式喷嘴的1/15,因此综合采购成本较老式喷嘴降低约70%,有明显经济效益。