焊后热处理改善管道直焊缝残余应力的数值模拟研究*

2023-10-07李新战韦正鑫

张 皓,李新战,韦正鑫,徐 琳

(1.中国石油集团工程材料研究院有限公司,西安 710077; 2.石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077; 3.国家管网集团西气东输公司甘陕输气分公司,西安710018; 4.国家管网西部管道公司,乌鲁木齐 830011; 5.长庆油田分公司第五采油厂采油工艺研究所,甘肃 庆阳 745699)

0 前 言

管道在有拘束力作用下进行焊接时,由于不同区域受到的热作用不同,导致整个接头受热不均匀,从而产生残余拉应力。较大的残余拉应力是导致焊接接头发生脆断和失效的重要原因[1-3]。管道焊接残余应力的存在会引起构件的腐蚀和开裂,降低其刚度,并直接影响其疲劳性能[4]。因此,深入研究管道焊接接头残余应力分布对于指导焊接工艺和提升焊接质量至关重要。

焊接残余应力对工件的力学性能、安全运行以及使用寿命等方面,均会产生不同程度的影响。所以,要尽量减小或改善焊接残余应力。目前,降低焊后残余应力的方法有机械法和热处理两大类。机械法是利用在工件上施加的压力导致表面材料产生塑性变形,以此达到改善焊接残余应力的目的。而热处理的方法则主要是通过对焊件进行整体或局部加热,使材料在高温下产生蠕变和残余应力松弛,以此实现降低焊接残余应力的目的[5-8]。

热处理技术不但能够强化金属材料、充分挖掘金属材料的潜在性能,而且能够提高零部件的使用寿命。尤其是针对焊接构件而言,焊后热处理作业简单、对技术要求相对较低,被大量企业普遍采用。在焊后制定合理的热处理工艺可以有效改善接头的残余应力分布[9-10]。基于有限元软件系统ABAQUS,郭杨柳等[11]使用热-应力顺序耦合的运算程式,设置了多分析步生死单元,以模拟X80管线钢焊缝残余应力的分布。结果显示,焊接接头的残余应力会有很大变化,外表面的残余应力明显高于内表面的残余应力。陈勇等[12]通过完全耦合的方法,对304不锈钢管焊接过程中的温度场与残余应力场开展了有限元仿真。结果显示,通过焊后热处理,接头的残余应力数值变动不大,而应力集中部分则明显下降,焊缝应力分配也变得更加均匀。

鉴于焊接工艺的复杂性,部分研究对焊接过程中的影响因素考察不够。因此,本研究采用ABAQUS 有限元技术模拟X80 管道的焊接过程,同时采用生死单元技术,模拟管道直焊缝的焊接和焊后热处理过程,并研究了热处理前后残余应力的影响规律。

1 建立有限元模型

1.1 有限元分析思路

利用ABAQUS有限元分析软件,采用顺序耦合的方法来模拟焊接接头的温度场分布、残余应力及应变情况。顺序耦合指的是在数值计算时,遵循温度场-应力应变场的顺序进行计算。从热计算结果中提取出管道的温度场,并将其作为计算应力场分布的预定义场,从而实现对焊接接头残余应力场的准确预测。在计算过程中,可以通过插值的方式,精确地计算出各节点的温度,从而获得焊接接头残余应力场的分布。另外,使用“生死单元”来模拟实际的焊道填充过程[13]。整个焊接过程主要分为三个部分,分别是内层焊接、冷却过程和外层焊接。

1.2 几何模型与网格划分

材料采用X80 钢级Φ1 219 mm×18.4 mm 直缝埋弧焊管,并选择长度为300 mm(1/40)的模型进行研究。使用ABAQUS有限元分析软件建立管道的几何模型并划分网格,对焊缝中心和热影响区附近的网格进行细化,而将远离焊缝处的网格划分较为稀疏。在焊接前先删除所有焊缝网格,在焊接时随着焊接热源的扫过网格逐渐被激活,直到焊接完成。

1.3 边界条件

按照实际受力情况,对管道的两端施加固定约束。对流换热系数和热辐射率分别为10 W/(m2·K)和0.8。

选择单道多层焊的焊接方式,可以将整个焊接过程简化为打底焊和盖面焊(内层焊缝和外层焊缝),从而可以在焊接热源移动的同时,将焊材添加到预制焊缝中,并且根据连接时长和连接速率,测算出每个分析步的持续时间。通过脚本编程“Model change”,使得在每个分析步中都可以得到均匀的焊缝网格,从而完成焊接单元的生死过程。在模拟计算中,焊缝金属填充过程通过对单元进行“激活”而实现。在“杀死”单元的分析步中,将一些与单元相关的参数设置为0。而进入“激活”分析步后,当焊接热源加载到焊缝位置前的一瞬间,“激活”与之对应的单元,之前被设置为0的材料参数将全部变成刚开始设定的随温度变化的值[14-15]。

1.4 热源模型

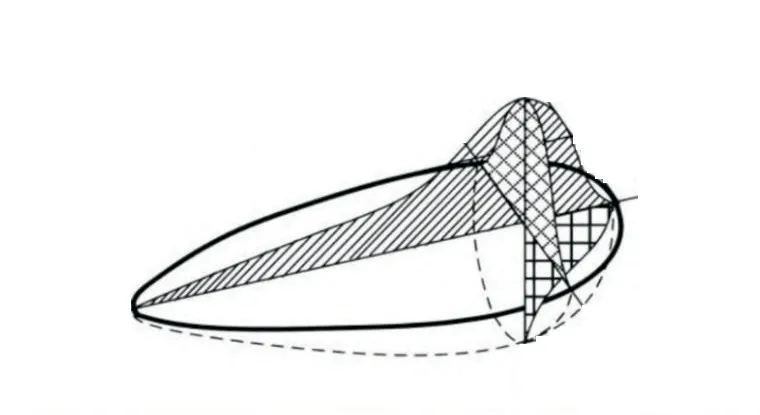

为了更准确地计算焊接过程,将其近似为热源以适当的速度和路线对板材进行加热。为了增加计算的精确度,需要构建一个可靠的热传递模型。在进行手动电弧焊、埋弧焊、熔化极气体保护焊等焊接时,双椭球热源模型具备很高的精确度和稳定性,因此选取其作为热源模型,如图1 所示。图1 中a代表热源模型的长、b代表热源模型的宽、cb代表热源模型的前半轴长度、cf代表热源模型的后半轴长度。本研究采取的热源模型a=6 mm、b=7 mm、cb=10 mm、cf=10 mm。

图1 双椭球热源模型示意图

1.5 材料热物理性能参数

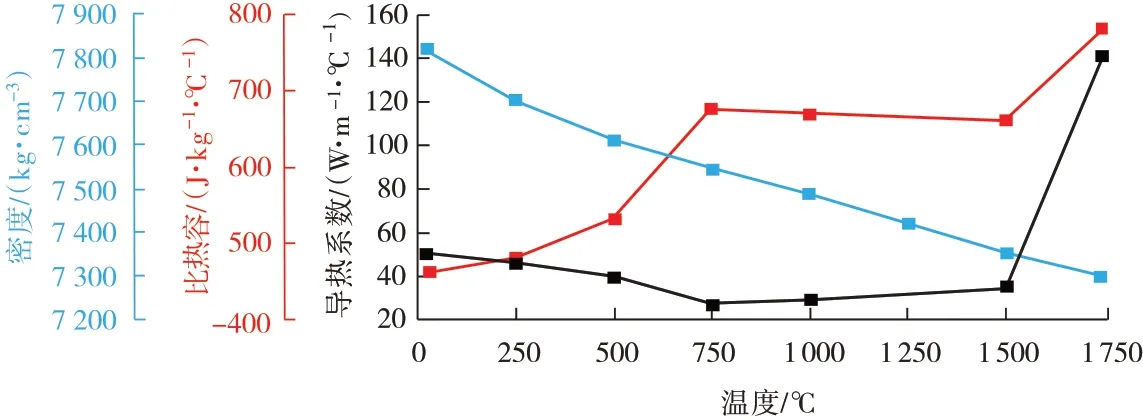

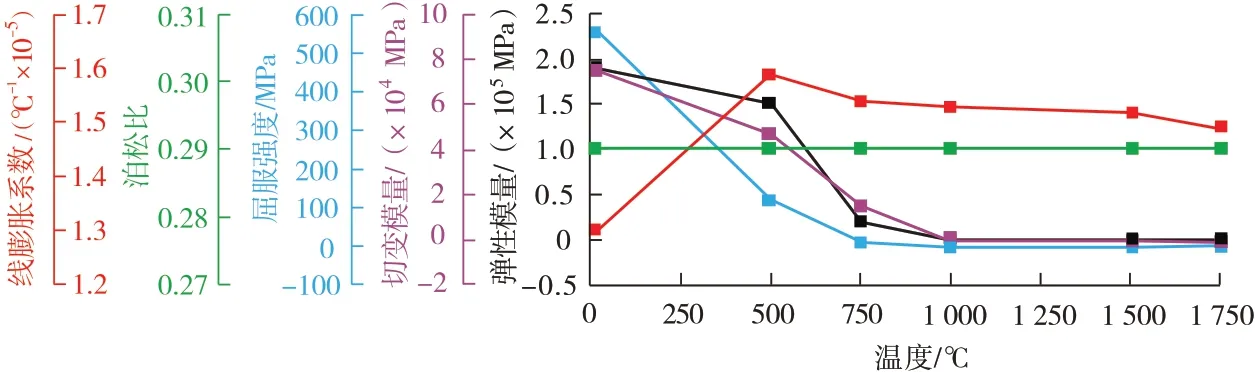

焊接过程的模拟是一个复杂的热力耦合问题,有限元分析必须考虑材料热物理性能随环境温度变动的影响,本研究采用的X80材料有关基本参数如图2和图3[2]所示。

图2 X80管线钢热物理性能随温度变化曲线

图3 X80管线钢力学性能随温度变化曲线

1.6 焊后热处理

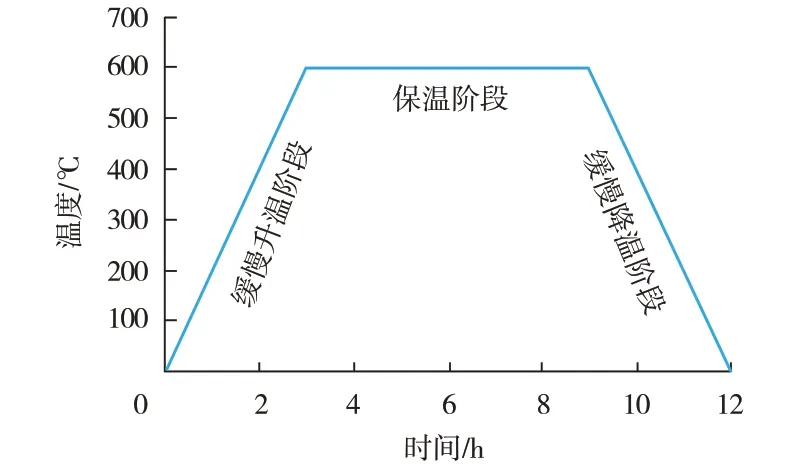

为有效改善焊接过程中产生的残余应力,可采用局部热处理的方法,以确保焊接质量。按照GB 50236—2011《现场施工机械设备、工业管道焊接工程施工质量验收规范》要求,每侧焊缝的保温范围不应小于焊缝宽度的3倍。焊后热处理工艺参数包括:进炉温度、升温速率、热处理温度、保温时间、出炉前降温速率和最后的出炉温度。为确保改善效果,将热处理温度设定为600 ℃,保温时间设定为6 h,并且在升温和冷却流程中采用均匀的速度,如图4所示。采用去应力退火技术,加热温度较低。主要目的是降低接头的残余应力,稳定工件形状和尺寸。

图4 焊后热处理温度曲线

在对焊后热处理过程进行分析时,将焊接过程的模拟结果作为焊后热处理模拟的初始状态。热处理过程中使用的有限元模型与焊接过程完全相同。因为局部热处理的范围相对较小,因此在模拟过程中可以直接在每个单元的结点上施加与局部热处理温度一致的热循环以简化整个流程。此外,在模拟过程中,暂不考虑蠕变的影响。

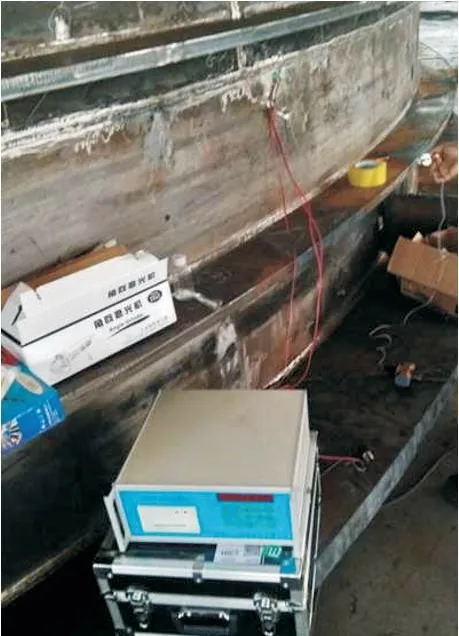

1.7 试验验证

为了验证管道焊接残余应力数值模拟结果的可靠性,本研究采用盲孔法对焊缝的残余应力进行测量。首先,用砂纸对焊缝外表面进行打磨,然后在待测位置粘贴应变花,随后进行残余应力测量,测量试验现场如图5所示。为降低焊接残余应力测试结果误差,取长度为2 m 的试样进行测量。通过粘贴的应变花获取测试区域的应变释放量,利用式(1)~式(7)对测得的应变数据进行计算,获得接头的残余应力分布。计算公式为

图5 盲孔法测量残余应力试验现场

式中:σ1、σ2——主应力,MPa;

σx、σy——x轴(横向)和y轴(轴向)的应力,MPa;

ε0°、ε45°、ε90°——0°、45°和90°应变片释放的应变;

E——材料的弹性模量,MPa;

γ——x方向与主应力σ1之间的夹角,(°);

A、B——释放系数;

R——测量应力所钻孔的直径,mm;

r1、r2——应变片到孔中心的距离,mm;

μ——材料的泊松比。

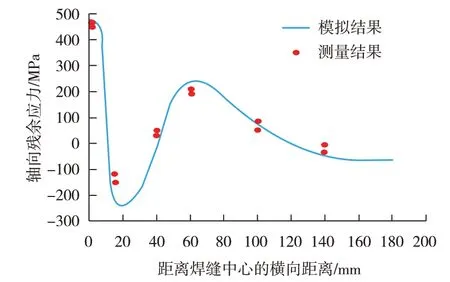

将盲孔法测得的轴向残余应力与数值模拟计算所得的轴向残余应力进行对比,如图6 所示。通过图6可以看出,焊接残余应力模拟结果与实际测量值的分布规律非常相似,而且数值误差也合乎预期,这证明了数字建模的可信度和准确性。

图6 有限元模拟与盲孔法测量的残余应力对比

2 结果分析

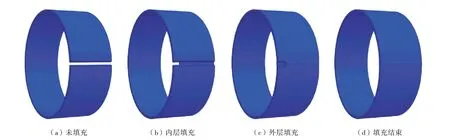

利用有限元分析软件的“生死单元”功能,可以模拟金属材料的填充过程。图7所示为管道多层焊接的填充过程,包括内层和外层焊接过程。从图7中可以看出,未焊接区域被“杀死”,而待焊的区域逐渐被“激活”,最终完成整个管道多层焊的数值模拟。

图7 生死单元填充过程

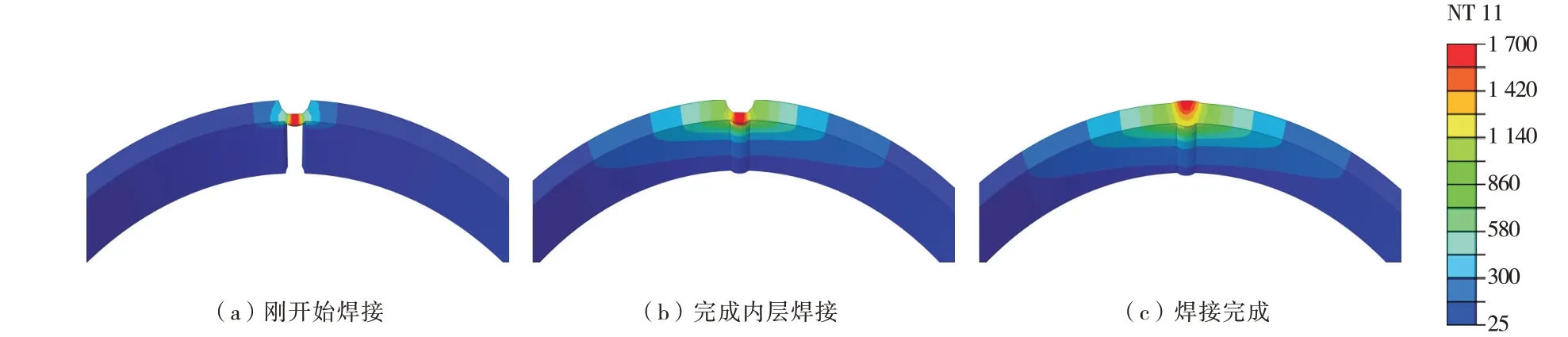

2.1 焊接接头温度场分布

图8所示为不同焊接时刻焊接接头的温度场分布,可观察到椭球热源所形成的熔池形貌。图8(a)~图8(c)分别为不同焊接时刻焊缝的填充状态,热源未到达前,材料处于“死”的状态。随着热源向前移动,前方的金属材料不断被热源加热,金属材料温度逐步上升,直到超过熔点并形成了稳定的熔池。热源后方的金属材料因热量传导至母材,因此温度逐渐降低,焊缝区与母材温度分布差异逐渐增大。最终焊缝区的热量通过热传导传递给母材金属,以及对流换热传递给空气。在热源作用区域的中心处温度最高,约为1 700 ℃,距热源中心越远,温度逐渐降低。

图8 不同焊接时刻接头的温度场分布

2.2 焊接接头等效残余应力分布

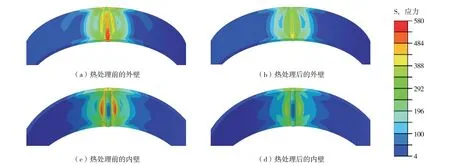

图9所示为热处理前后管道外壁和内壁的等效残余应力云图。图9(a)和图9(c)为焊后管道外壁和内壁的等效残余应力分布云图,从管道外壁来看,焊缝中心应力较大,随着与焊缝中心距离的增大,等效应力先降低后增大,随后又降低,再趋于平稳。从管道内壁来看,等效应力分布呈现出不同于外壁的变化趋势。焊缝中心应力较小,焊缝两侧等效应力达到峰值,随后又逐渐降低,再趋于平稳。通过图9可以看出,焊缝中心的等效应力分布呈现出高应力状态,峰值应力大约为560 MPa,接近X80钢的屈服强度。但经过热处理后,等效峰值应力明显减小,约430 MPa,下降幅度达到23.2%。通过焊后热处理,虽然最大应力值的位置并未改变,但接头的应力分布却有了明显改变。热处理前,接头的应力分布极为不均,但在经热处理后,接头的应力分布变得均匀,应力差值变小。对比接头内侧和接头外侧的应力分布可以发现,外侧的应力峰值位于焊缝中心,而内侧的应力峰值位于焊缝两侧。

图9 热处理前后管道外壁和内壁的等效残余应力云图

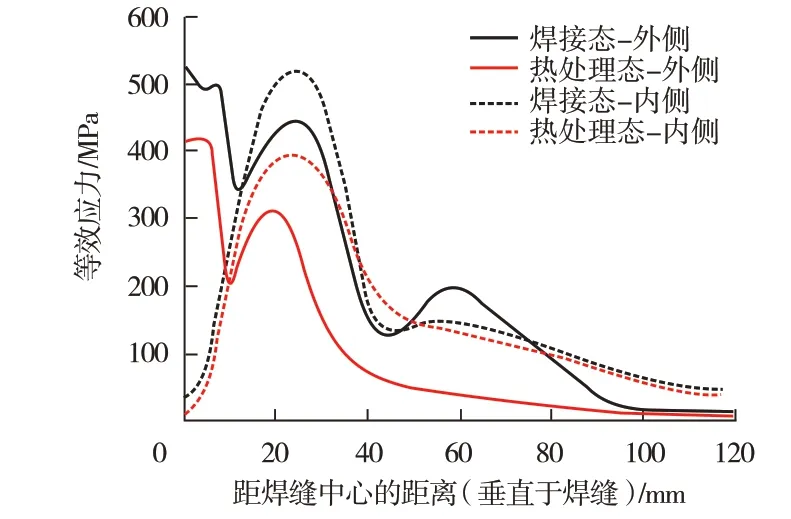

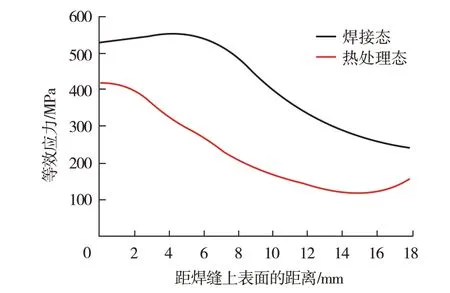

图10 为焊接态和热处理后接头内外侧的等效应力分布情况。从图10 中可以看出,管道内侧和外侧的等效应力分布趋势是不同的。从外侧来看,焊缝中心的应力最大;而在内侧,焊缝中心主要是压应力。对比热处理前后接头内侧和外侧的等效应力分布可以发现,热处理仅改变等效应力的幅值,但不影响接头的应力分布趋势。经过热处理的接头,其应力分布更加均匀,应力变化较为平缓。图11 为热处理前后接头厚度方向的等效应力分布,可以发现,经过焊后热处理,接头的应力分布更加均匀。在焊缝内侧和外侧的交接处,应力平滑过渡,无明显的应力集中。

图10 热处理前后焊缝内侧和外侧等效应力变化曲线

图11 热处理前后接头厚度方向的等效应力变化曲线

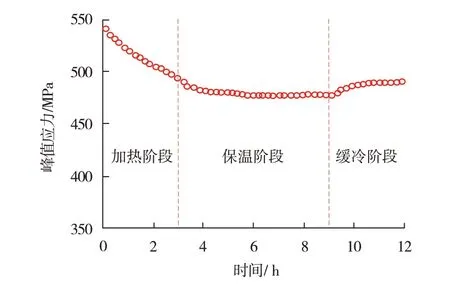

为了更清楚地表达焊后热处理过程中接头的应力变化情况,选取应力值最大点,定义为S点,不同热处理阶段S 点的应力变化如图12 所示,从图12可以看出,S点的应力随着热处理温度的升高而逐渐减少,到了保温阶段基本达到了应力平衡状态。这是由于随着热处理温度的升高,屈服强度变小了。当残余应力超过了屈服点时,金属材料会发生热塑性变形,进而释放了部分残余应力。在缓冷阶段时,S 点的应力稍有增长,但变化幅度不大。总体而言,接头在经历热处理后应力分布得到改善。

图12 S点的应力变化趋势

2.3 焊接接头轴向残余应力分布

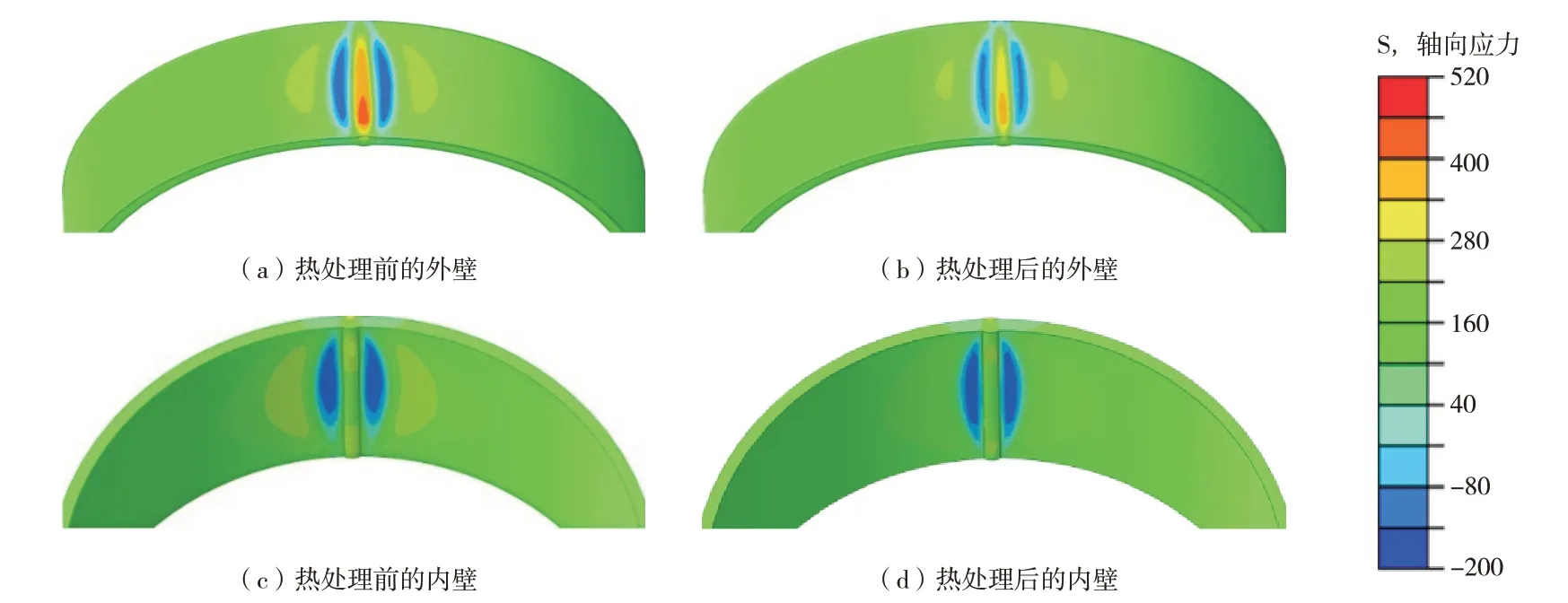

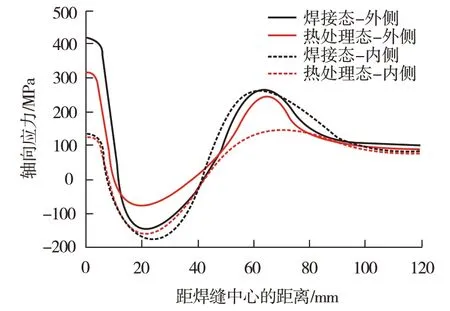

管道焊接的轴向、径向和周向分别对应焊接的纵向(平行于焊缝方向)、厚度方向、横向(垂直于焊缝方向)。在焊接完成后,接头内壁和外壁的轴向残余应力呈现出相似的分布规律。峰值应力均位于焊缝中心,随着到焊缝中心距离的增加,应力逐渐降低,从拉应力状态转变为压应力状态。随后,压应力又逐渐转变为拉应力,并趋于稳定。图13 为焊接接头及热处理后轴向残余应力分布。计算结果显示,轴向应力在焊缝中心处最大,随着与焊缝中心距离的增加,应力迅速变小;但在焊缝两侧的熔合线附近,应力变化则趋于平稳,最终达到了0 MPa。一般而言,外部表面的轴向应力要高于内部表面的轴向应力。在热处理之前,焊缝中心线附近的轴向拉应力达到了450 MPa,但在热处理后,这一数值又降到了370 MPa以下。这是因为金属材料在热处理过程中发生塑性变形,由此释放出了部分应力,从而导致接头的最大轴向应力峰值明显减小。由此可见,热处理可以显著改善轴向残余应力,但不会改变内外表面的应力分布情况,只会降低拉应力的幅值。

图13 热处理前后管道外壁和内壁轴向残余应力云图

图14 为焊接态和热处理后接头内外侧的轴向应力分布情况。从图14 中可以看出,管道内侧和外侧的轴向应力分布趋势是相近的,但焊缝外侧的应力比焊缝内侧的应力略大,经过焊后热处理,接头的峰值应力变小。总体而言,焊后热处理对管道焊缝外侧轴向应力的改善情况大于焊缝内侧。

图14 焊接态和热处理后焊接接头内外侧轴向应力变化曲线

3 结 论

(1)通过采用热-应力耦合的计算方法和生死单元技术,对X80直缝埋弧焊管的焊接过程和焊后热处理进行了仿真计算,从而获取其应力状态的变化情况。焊缝热源作用区域的中心处温度最高,约1 700 ℃,距离热源中心越远,温度逐渐降低。

(2)高应力区域主要集中在外表面的焊缝中心部位,通过热处理,焊接接头的等效峰值应力明显下降,从原来的560 MPa 降到了430 MPa,下降幅度达到23.2%。

(3)S 点(应力峰值点)的应力随着热处理温度的升高逐渐降低,在保温阶段基本处于平衡状态。

(4)在热处理前,焊缝中心线附近的轴向拉应力最大值为450 MPa,而在热处理后,这一值降至370 MPa以下。

(5)焊后热处理虽然未能改变最大应力值的位置,但可以显著改善接头的应力分布情况。