热拉深钛合金盒形件法兰褶皱分析

2023-10-07孙晓龙涂璞葛新朱莲萍孙小峰庄新村

孙晓龙, 涂璞, 葛新, 朱莲萍, 孙小峰, 庄新村

(1.上海飞机制造有限公司, 上海 201324;2.上海交通大学 塑性成形技术与装备研究院, 上海 200030)

0 引 言

钛合金TC4因比强度高、耐腐蚀等特点在航空领域有着广泛的应用,一般采用加热成形[1]。按照承力特征,可以分为钛合金钣金件和钛合金结构件,对于钣金件成形一般采用热冲压工艺。钛合金热冲压需将模具整体放置于设备中加热,其中模具在设备中加热到600 ℃以上,板料通过模具的传热到一定温度后成形[2]。板料热成形工艺存在潜在工艺缺陷[3],带法兰盒形件成形时可能遇到的问题主要是法兰区域的褶皱和杯壁区域的裂纹[4]。仿真作为一种有效手段,可以预测金属流动行为,预测褶皱及裂纹缺陷,作为优化工艺参数的重要依据[5],在汽车制造的B柱[6]及防撞梁[7]的热成形工艺开发过程中,使用Autoform针对工艺参数进行了优化,缩短了零件成形工艺的研发周期。

法兰区域的褶皱是拉深成形的典型缺陷,影响因素较多,压边力、润滑条件、坯料形状及模具结构都对褶皱的产生有一定影响[8-10]。基于这些影响因素,一些改进褶皱产生的方式也得到相应的关注,采用模具零件表面微处理可以改善拉深过程中法兰区域的润滑状态,降低褶皱的产生[11]。调大压边力可以避免法兰褶皱的产生,但压边力过大可能导致裂纹[12]。入模圆角和拉深筋是影响褶皱产生的重要模具结构参数,缩小入模圆角可降低褶皱产生的概率,在拉深模上设置拉深筋也可降低褶皱的产生。以民用飞机上TC4钛合金法兰盒形件为研究对象,针对其热拉深过程中出现的法兰区域褶皱问题及相应的影响因素进行研究。

1 TC4盒形件热拉深工艺仿真

1.1 TC4盒形件结构特征

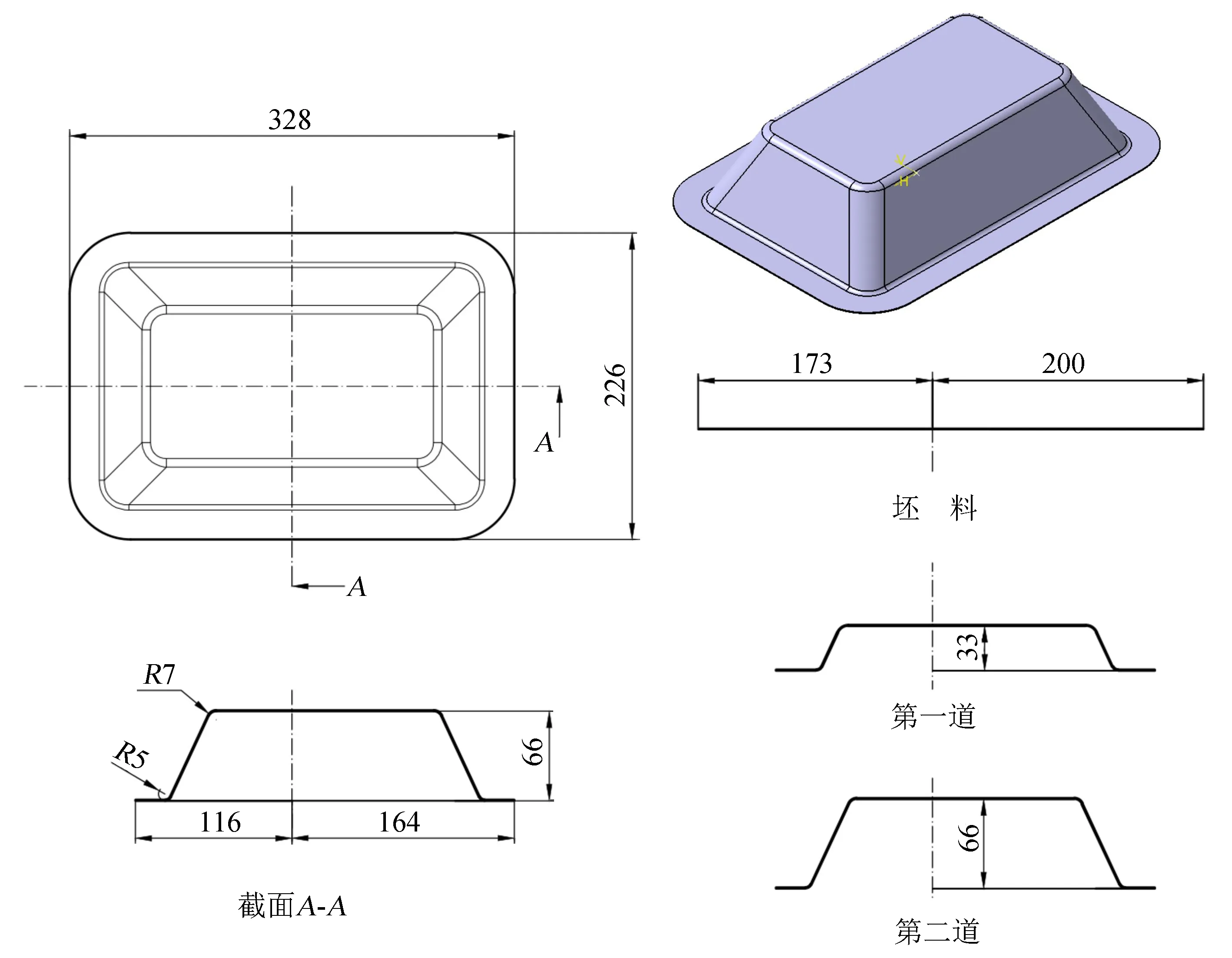

选取的钛合金盒形件材料为TC4,零件形状如图1所示,为锥体法兰盒形件,壁厚为0.8 mm,长度为328 mm,宽度为226 mm,深度为66 mm,杯底圆角半径为R7 mm,法兰区域的圆角半径为R5 mm。考虑零件深度特征,为防止杯底出现裂纹,采取两工序拉深成形,第一、二道分别拉深33 mm。初始零件坯料选择厚0.8 mm,长400 mm,宽346 mm,圆角半径为R80 mm,研究压边力和坯料形状对褶皱产生的影响。

图1 钛合金盒形件结构及拉深工艺

1.2 TC4盒形件拉深工艺仿真模型

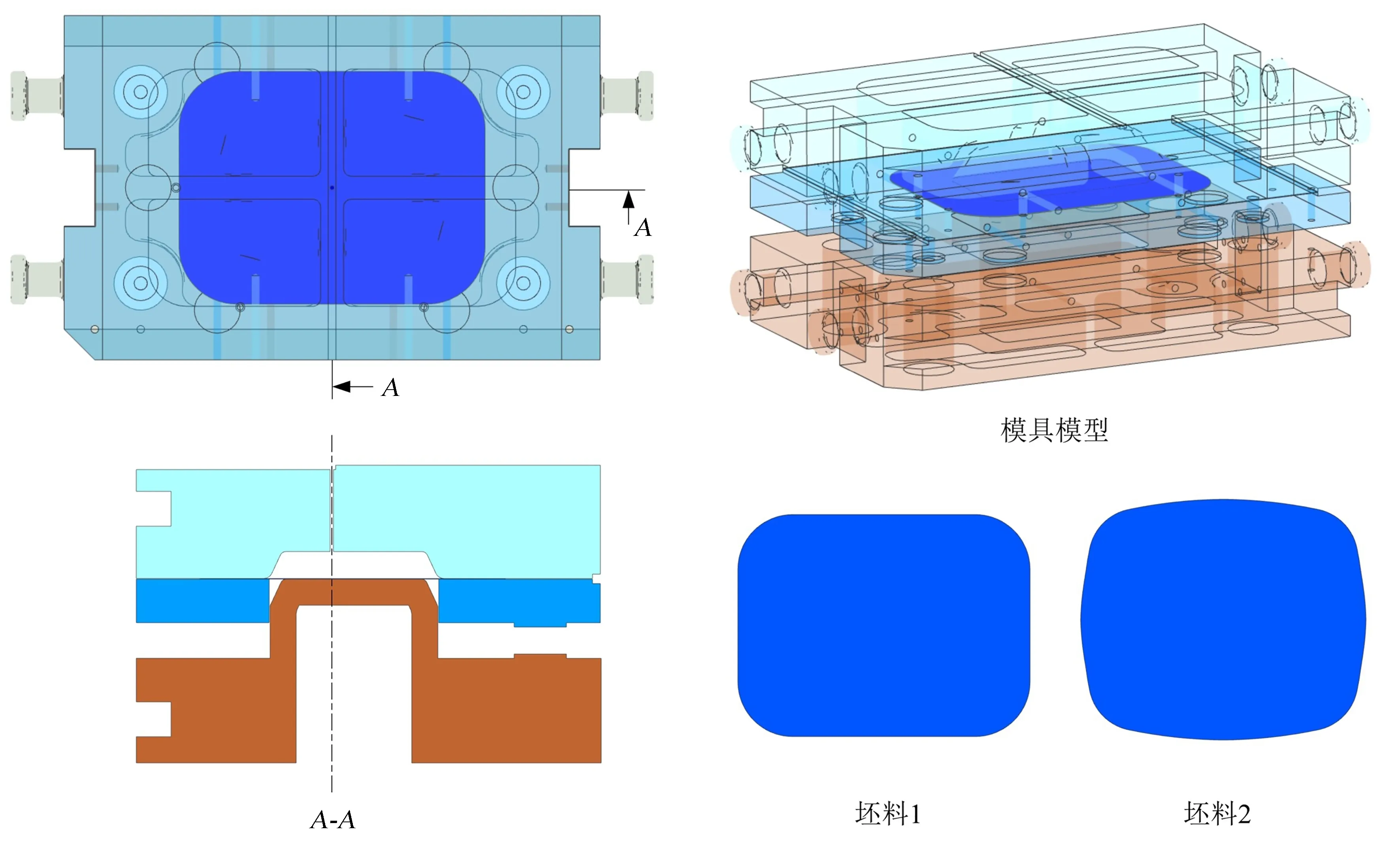

选用Simufact.forming软件对盒形件的拉深过程进行仿真,成形温度选用675 ℃,材料模型选用式(1)所示的软件自带GMT材料模型[13],摩擦模型选择摩擦系数为0.2的库伦摩擦模型[14]。几何模型如图2所示,主要涵盖凸模、凹模和压边圈3个零部件。

图2 盒形件拉深仿真几何模型

其中,δF为流变应力,MPa;φ为应变为应变率;参数C1为10 018.6,C2为-0.005,n1为0.003,n2为-3.373,l1为0.000 4,l2为-0.408,m1为-0.000 3,m2为0.375。

2 基于仿真的成形影响因素分析

利用仿真模型对成形过程中的压边力及坯料形状进行分析。坯料1选择简单的长方形、四周倒角的形式,坯料2选择展开料拓展边缘的椭圆形坯料,压边力选取20、80 kN两组条件。

2.1 坯料形状对成形的影响

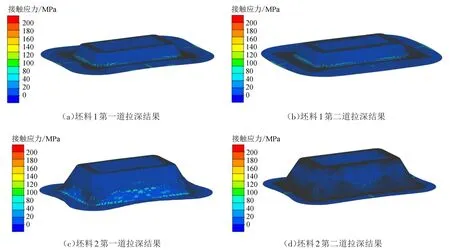

图3所示为相同压边力(80 kN)及润滑条件(库伦摩擦模型,系数0.2)下不同坯料的两道拉深接触应力的仿真结果。由图3可见,两道拉深深度都为33 mm时,坯料1的法兰区域长度方向存在凹陷,宽度方向的凹陷不明显,坯料2的法兰区域长度和宽度方向无凹陷。

图3 不同坯料盒形件的接触应力仿真结果

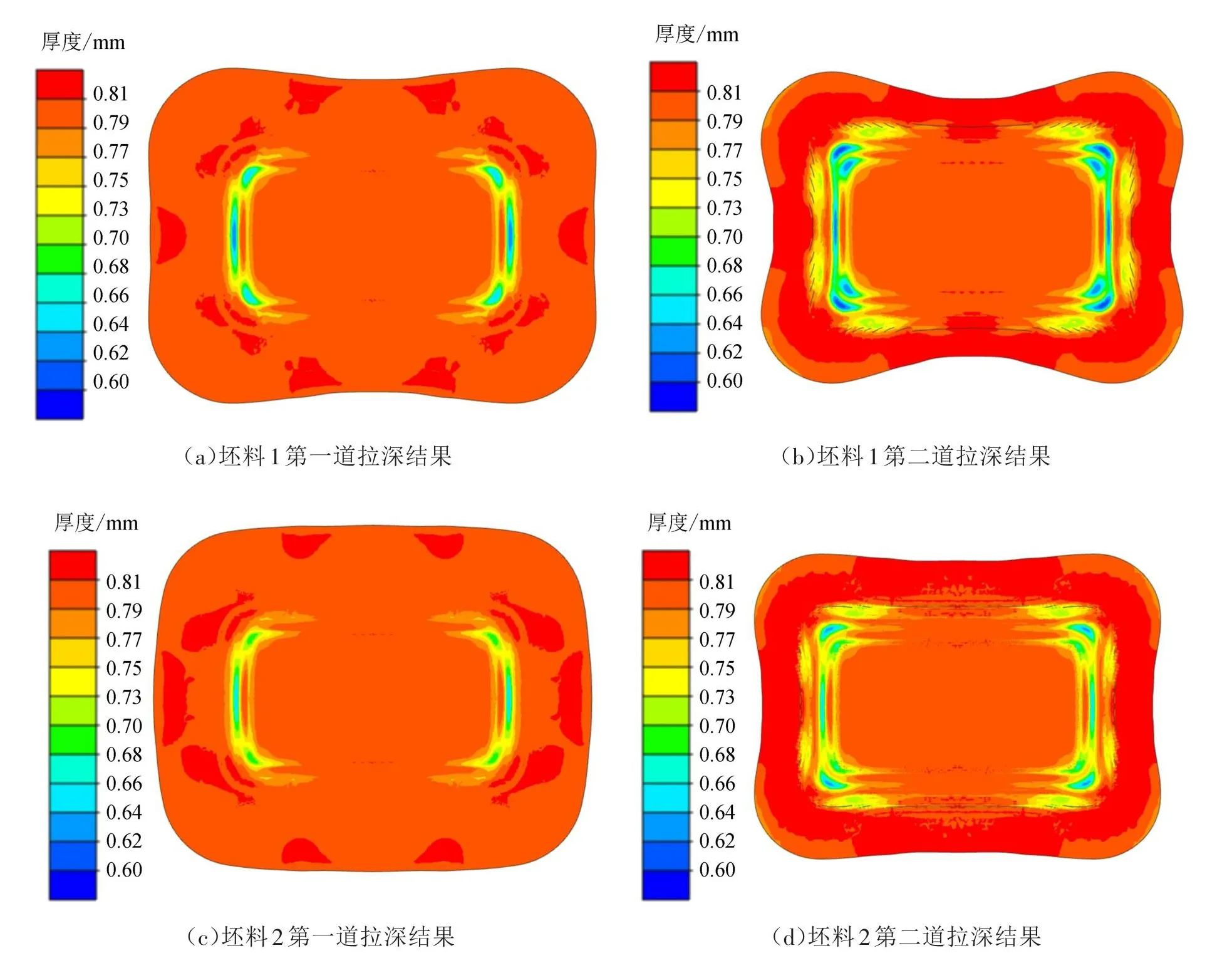

图4所示为不同坯料的两道拉深厚度分布仿真结果。由图4可见,两道拉深深度都为33 mm时,坯料1的预制坯宽度杯壁区域厚度相比坯料2的预制坯更薄,总拉深深度为66 mm时,坯料1的零件宽度杯壁区域及杯底区域的厚度相比坯料2的零件更薄。

图4 不同坯料的盒形件厚度分布仿真结果

2.2 压边力对成形的影响

图5所示为相同润滑条件下坯料2不同压边力的第一道冲压工序接触应力的仿真结果。在压边力为20 kN时,法兰区域有明显褶皱,如图5(b)所示,而压边力为80 kN时,法兰区域无明显褶皱,如图5(c)所示。因此在现场试验过程中需选用合适的压边力参数,避免法兰区褶皱的产生。

图5 不同压边力条件下盒形件第一道冲压工序接触应力仿真结果

3 试验结果验证及分析

3.1 不同坯料的试验结果

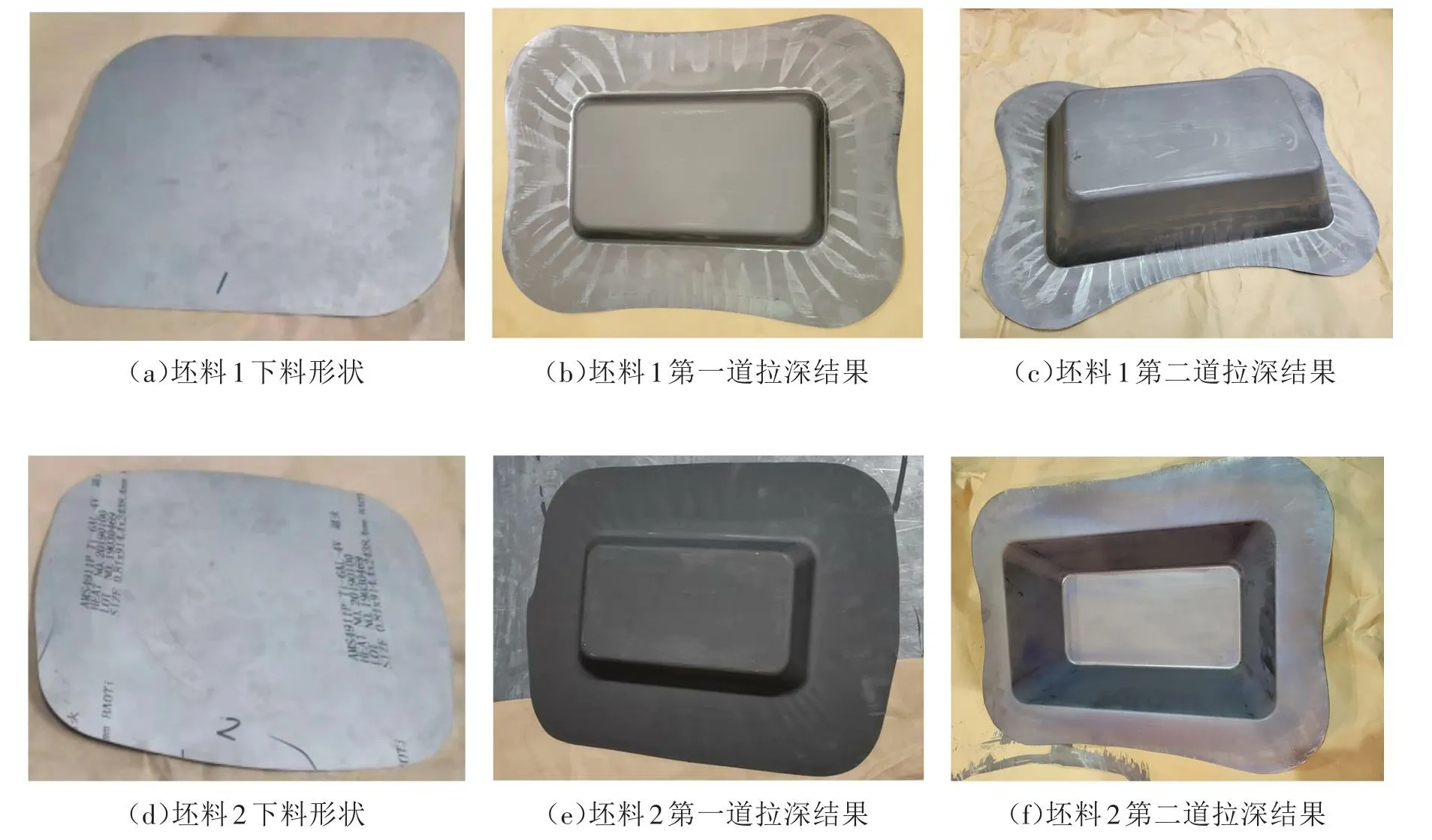

根据不同坯料的仿真结果下料进行热成形试验,得到图6所示的成形结果。使用坯料1成形时,两道拉深的法兰区域的大小与图4中仿真结果符合度较高,法兰区域有不明显的褶皱印,第二道拉深中法兰区域的褶皱在原有坯料的基础上继承。使用坯料2的两道拉深法兰区域的结果与图4中仿真结果的符合度同样较高,并且其法兰区域无明显褶皱。

图6 不同坯料的盒形件成形试验结果

3.2 不同压边力的试验结果

针对不同压边力条件的第一道拉深的仿真结果进行相应的试验,得到图7所示的结果,在20 kN的压边力条件下,杯形法兰区域存在明显的褶皱,其结果与图5中仿真结果高度符合,而在80 kN的压边力条件,其试验结果的法兰区域褶皱得到了较大的改善,这与仿真结果相符。

图7 不同压边力条件的盒形件第一道拉深试验结果

4 结束语

聚焦TC4材质的带法兰盒形件的拉深工艺,针对拉深过程中零件法兰区域的褶皱问题开展了仿真及试验验证,研究了坯料的形状及压边力条件对褶皱产生的影响,得出以下结论。

(1)试验验证结果表明,TC4热拉深仿真模型可以预测拉深过程中零件形状,对于褶皱产生的影响因素可以进行精准分析。

(2)TC4热成形的预制坯在使用零件展开坯料时,法兰区域的面积与最终零件的接近程度较高,可以避免材料变形导致的余料不足现象,同时使用展开坯料时,拉深结果的局部变形剧烈区域的减薄程度相比规整坯料更小。

(3)在拉深时使用展开坯料作为预制坯相对使用规整圆角坯料而言,相同压边力和润滑条件下,法兰区域更不易出现褶皱。

(4)在相同润滑条件及坯料状态下,使用更大的压边力可以获得更好的法兰区域的成形效果,避免褶皱的产生。