衔铁成形工艺与级进模设计

2023-10-07杜建霞

杜建霞

(甘肃机电职业技术学院 机械工程学院, 甘肃 天水 741001)

0 引 言

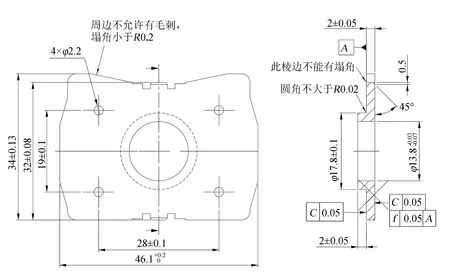

衔铁是接触器中重要的零件之一,也是成形难度较大的零件之一,其质量影响接触器的关键参数、电性能和使用寿命。衔铁形状如图1所示,之前采用多副模具分步冲压成形,第1副模具为复合模,冲内孔、翻孔底孔、成形外形;第2副模具对中间圆孔翻孔;第3副模具对翻孔部分整形,即冷挤压。这种成形工艺导致零件生产成本高,适合新产品研发初期试制和小批量生产。随着产量的增大,设计了自动送料、自动冲压的级进模,该模具在生产中存在送料不稳定、衔铁无法满足图纸尺寸精度、表面粗糙度等要求。针对存在的问题及零件批量生产的需要,对衔铁成形工艺及级进模排样方案进行了改进设计。

图1 衔 铁

1 衔铁工艺性分析

衔铁材料为电工纯铁DT4,材料硬度低,塑性与韧性都较好,易挤压成形。衔铁形状、尺寸、精度等要求如图1所示。衔铁上、下两大面为磁系统中的吸合面,不仅平面度、平行度要求高,且外形、内孔要求无毛刺,基本无塌角。衔铁中间高2.0 mm、外径φ17.8 mm、内径φ13.8 mm的圆孔部位是成形的难点,该圆孔部分虽类似于普通翻孔,但成形要求比普通翻孔高。普通翻孔如图2所示,翻孔竖边口部壁厚变薄严重,翻孔外壁存在较大锥度,翻孔口部和根部有较大圆角,翻孔端面有撕裂、毛刺等。而该衔铁中间圆孔部分成形要求如图3所示,孔壁厚度不小于料厚,且孔壁部分无锥度,翻孔的口部不能有圆角,翻孔根部最大圆角为R0.2 mm,要求翻孔端面光滑,且翻孔端面与衔铁底面有平行度要求,翻孔内径φ13.8 mm为过渡配合孔,且该孔两端都为装配入口端,尺寸精度和表面粗糙度要求较高。

图2 未整形的普通翻孔

图3 整形后的衔铁翻孔部分

2 原衔铁排样方案及成形工艺验证分析

原衔铁排样方案如图4所示,先在材料宽度两边冲双排导正孔、翻孔底孔,再双排导正、翻孔、整形,然后冲4×φ2.2 mm孔、粗切外形、精切外形、压毛刺、校平,最后切边、出件。中间圆孔部位采用翻孔后整形工艺,经过3次整形,4×φ2.2 mm孔在中间圆孔部位就近工位冲裁,减少误差累积,保证4×φ2.2 mm孔与中间圆孔的位置尺寸精度。衔铁上、下两大面平面度、平行度要求高,且外形棱边要求无毛刺,基本无塌角,所以外形部分采用粗切边后再精切边工艺,同时增加压毛刺、校平工位。整个零件外形采用切边方式,最后从模具上方气吹出件,零件毛边一致,两大面平面度比较好。

翻孔、整形各工位主要工艺尺寸如图4所示,因翻孔后孔壁变薄,翻孔凹模、第一次和第二次整形凹模与翻孔外径之间的间隙较大,翻孔外径尺寸是自然变形所得,其外径大小随翻孔高度变化而变化,整个工艺尺寸按翻孔高度变化设计。翻孔底孔尺寸忽略整形时材料的轻微变化,按照整形前后体积不变原则预先确定,最后按实际尺寸轻微调整。

从理论上分析,该排样设计紧凑、合理,能满足零件尺寸及成形要求,但经冲压生产验证,存在以下问题:①中间圆孔内壁局部有类似环形的凹槽;②中间圆孔局部有拉伤痕迹、导正孔有拉伤、轻微变形;③4×φ2.2 mm圆孔、外形与中间圆孔的位置有偏移,尺寸超差;④料带送料不稳定,有被拉扯情况。经过检查、分析及验证,出现上述问题的原因可能有以下2点。

(1)由于中间圆孔部位翻孔后口部和根部存在较大圆角,孔壁厚度明显小于料厚,翻孔外壁存在较大锥度,翻孔后整形时,翻孔部分材料受到挤压而流动,翻孔高度由高变低,孔壁厚度由薄变厚,翻孔壁、翻孔端部部分材料流到翻孔口部,填充口部圆角,翻孔根部圆角部位材料又流到翻孔壁及其它位置,消除根部圆角。在这一变形过程中,翻孔部位材料变形量、变形程度不同,材料流动不均,流动所受阻力不同,其中翻孔外圆因切向变形更大,存在较大锥度,而内孔切向变形较小,基本无锥度,所以内孔壁摩擦面大,所受摩擦阻力大,孔壁部分材料在流动变形过程中产生褶皱,导致圆孔内壁出现凹槽。

(2)翻孔部位在整形过程中,由于受到挤压,翻孔端部、根部材料向翻孔壁、口部圆角处流动,引起翻孔周围材料也出现一定的流动变化,导致包括导正孔在内的相关形、孔位置发生变动,各形、孔与中间圆孔的位置尺寸增大。这种材料流动导致的尺寸变化虽然较小,但因为多工位步距误差累积,在送料导正时,料带被拉扯而向后移动,最终导致整形后中间圆孔壁和导正孔壁出现拉伤、轻微变形,4×φ2.2 mm圆孔、外形与中间圆孔的位置偏向一侧,尺寸超差。

针对上述问题,增加整形工位卸料板的弹压力,同时增加翻孔后整形次数,由起初的3次整形变为5次整形,以减小每工位整形时材料的变形量,避免材料向翻孔周围流动,同时尽可能减小孔内壁的褶皱。经试模验证,增加整形工位压力及整形次数并不能阻止材料向四周流动,也不能消除孔内壁凹槽、刮伤等问题。

3 衔铁排样方案及成形工艺的改进

根据原排样方案及成形工艺存在的问题、原因分析及验证总结,对排样方案及成形工艺进行了以下改进。

(1)导正孔和导正方式的改进。根据冲压成形特点,先后设置了2组导正孔,采用2种不同的导正方式。在翻孔、整形阶段,因材料从翻孔部位向四周流动导致导正孔位置偏移,无法精确导正,所以在此阶段采用间隙较大的粗导正方式,保证料带按设计步距顺利送料,待中间翻孔部位整形完成后的各工位成形时不再出现类似的材料流动,再冲切1组导正孔对料带进行精确导正,成形除中间翻孔部位以外的形状(包括外形)、4×φ2.2 mm孔等,保证外形、4×φ2.2 mm圆孔与中间圆孔的位置尺寸。

(2)中间圆孔部位成形工艺的改进。改进前中间圆孔部位是通过翻孔后多次整形方式成形,因整形时材料流动不可避免,造成其它形、孔及其位置的变化始终存在,基于此,在翻孔整形后采用精密冲裁方式,一方面纠正因整形时材料流动造成的孔及其位置的偏差,另一方面消除整形时孔内壁凹槽、拉伤等缺陷,同时精冲后再进行2次整形,消除冲切时可能出现的微小毛刺,保证翻孔口部无圆角,进一步降低孔内壁粗糙度值及提高尺寸精度。

考虑衔铁材料易于挤压成形的特点,经过整形前后尺寸的测算对比,考虑整形后增加精冲工序,翻孔后只进行了一次回压整形。精冲时,单边冲切量小,不超过0.2 mm,所以此处无毛刺或毛刺高度低。中间圆孔部位因翻孔高度较小,仍采用翻孔后整形工艺,无需采用拉深、冲底孔、再翻孔、整形工艺。

改进后的排样如图5所示,先在料带中间冲初始导正孔,对料带整形前各工位粗导正,再依次冲翻孔底孔、翻孔、回压整形、精密冲孔、整形,之后在材料宽度两边再冲1对导正孔,对料带精确导正,冲4×φ2.2 mm孔、粗切外形、精切外形、压毛边、校平,最后从模具上方气吹出件。第⑨工位粗切边因切边与导正孔间距较小,为避免导正孔变形选择先粗切边再冲导正孔。因翻孔后整形时材料流动导致导正孔位置发生了变化,为了顺利送料,初始导正孔只是粗略导正,导正间隙比较大,精冲、整形后料带基本稳定,此时冲压宽度两边的导正孔才是精确导正。

翻孔、整形、精切各工位主要工艺尺寸如图5所示,翻孔底孔尺寸确定和改进前一样,按照整形前后体积不变原则预先确定,其中应考虑精冲切除材料,最后按实际尺寸调整。

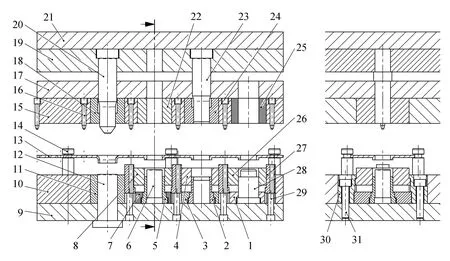

4 主要工位的模具结构

翻孔、挤压、精冲、整形各主要工位的模具结构如图6所示,挤压、精冲、整形后,首先挤压托板8、精冲托板4、整形托板26在氮气弹簧、弹簧的作用下向上浮起,使料带脱离相应的凹模镶件,随后在挤压整形浮料销27的作用下,料带脱离凹模镶件各托板,在浮料销14的作用下浮升到安全高度,保证送料顺畅。在料带托起过程中,浮料销14、挤压整形浮料销27及各个托板同时作用,只是浮起的高度不同。

图6 主要工位模具结构

T形锁扣一侧呈T形,靠T形固定在凹模板上,另一侧通过不同高度的台阶对凹模镶件固定板、托板分别起定位、限位作用。

为便于调整高度,挤压镶件5、6设计为分体结构,在实际使用中可以根据其强度、易损程度设计成整体结构,如整形镶件28。

挤压整形浮料销设置在挤压、整形工位,使料带从挤压、整形托板上脱离。挤压、整形工位变形大,卸料力大,需使用氮气弹簧,通过凹模镶件托板把料带从凹模镶件上脱离。在卸料力最大处通过托板卸料,卸料平稳,避免了料带变形。

5 模具设计注意事项

在进行模具设计时需注意以下事项。

(1)翻孔后整形时,翻孔部位材料变形量较大,成形中间圆孔对应镶件所受包紧力大,一方面,在生产中容易损坏零件,设计选材时还要考虑抗拉、抗压强度高,韧性、耐磨性、红硬性等综合性能;另一方面,普通弹簧无法顺利卸料,为保证料带安全脱离并浮起,需选用弹力大的氮气弹簧;此外,因对应的变形力大,卸料板易发生变形,导致凸模断裂,所以在整形工位的卸料板上需安装氮气弹簧,保证上下弹压力平衡,避免卸料板变形和凸模断裂。

(2)整形后精冲时,为降低圆孔内壁表面粗糙度值,减少精冲凸模的磨损,需对精冲凸模进行润滑冷却,具体可在卸料板上设计油槽、油孔,通过油阀控制给油量。

(3)翻孔后整形引起材料向四周流动量较小,孔距、步距变化较小,预测在0.01 mm左右,最大不超过0.015 mm,孔内壁凹槽深度较浅,预测在0.1 mm以内,所以精密冲切量不宜过大,选择单边0.2 mm左右。

(4)应保证翻孔底孔的粗糙度值小、毛刺小,否则翻孔撕口破裂较严重,影响后序整形效果。

6 结束语

衔铁排样方案及成形工艺的改进、模具设计注意事项通过实践验证、分析、总结,具有一定的创新性,原排样方案虽然存在一些不足,但通过对出现的各种问题及原因进行分析说明,对类似零件的模具设计具有一定的启发和引导作用。改进后的排样方案及成形工艺已应用在模具生产中,模具使用稳定良好,有一定的推广价值。