拆叠框RGV在长杆件领域的设计应用及改进

2023-09-25白新河李增文

白新河,李增文

(山西迎才物流设备科技有限公司,山西 太原 030006)

0 引言

2012年国内首套长杆件铝型材自动化立体仓库的研发应用,标志着以铝型材长杆件为代表的企业迈出了智能化、数字化的第一步。之后随着铝加工行业的快速发展,各个企业的年产能快速增长,生产规模逐渐扩大,单纯的自动化立体仓库已经不能满足企业的发展需求,尤其近两年建材市场受房地产市场的影响逐年下滑且太阳能面板用边框需求的逐年增长,很多企业开始向生产工业材转型,并提高整个工厂的智能化程度,减少人为因素造成的产品性能波动,提高产品质量一致性成为很多铝加工企业的迫切需求。

由于铝型材具有截面型式多、长度长(一般在6-8m之间)、加工工艺复杂的特点,一般各个工序之间是通过料框来转运的,传统工序之间转运都是通过人工来完成,不仅工人劳动强度大、效率低、危险性高,而且铝型材碰伤率高,信息跟踪错误损耗大。2019年广东某铝业集团率先尝试建立智能化、数字化工厂,经过长期交流研讨、技术论证,2020年正式开始建立数字化工厂,在规划设计过程中,针对长杆件的转运,研发了多种RGV,其中拆叠框RGV 不仅具备传统RGV的基本特征,可实现一对一、一对多、多对一、多对多任意组合的物料搬运,而且可以实现垂直方向2-4框的叠拆垛,并经过多次优化设计,目前已经是第八代产品了。拆叠框RGV的应用,可满足长杆件领域多框物料的转运及拆叠框,不仅节约了劳动成本,而且降低了劳动强度;不仅提高了转运效率,而且增加了产能;不仅降低了危险性,而且提高了成品率,最重要的是实现了智能化、数字化车间,既提高了企业形象,又达成了企业的双碳目标。

1 拆叠框RGV研发背景

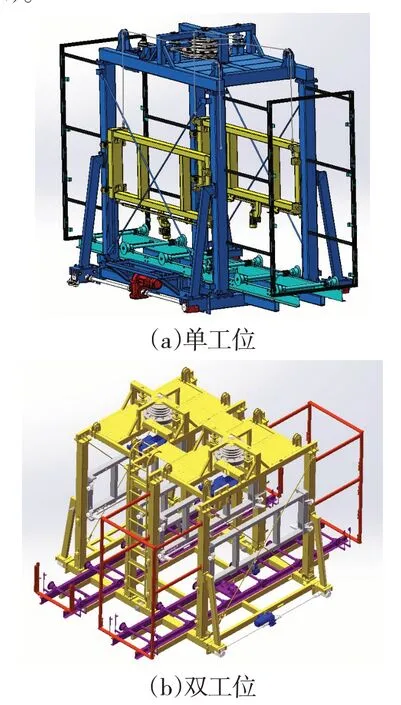

拆叠框RGV的设计理念是从广东某铝加工企业的整厂物流自动化规划过程中产生的,在挤压装框和喷砂上下排都实现自动化的前提下,为了实现整厂物流的自动化,需要解决挤压装框后到时效前的叠垛自动化以及时效后到喷砂前的拆垛自动化。经过长期的一线调研和反复的技术论证,研发出了第一代拆叠框RGV,即单工位拆叠框RGV,如图1(a)所示,并成功应用于生产实践中,从而帮助用户完全打通并实现了从挤压到表处的全过程自动化生产,为下一步的工厂智能化制造奠定了良好基础。

图1 拆叠框RGV

2 拆叠框RGV的研发实践

拆叠框RGV的最大特点是将行走、升降、输送三个主要功能集成于一体,整机按照一定的顺序组合进行往复运动,可实现料框不同组合层数的拆叠垛,其有两方面的亮点:第一,可实现运行和升降的同步运行,做到效率最大化;第二,一机多用,可作为普通的重载RGV使用,可作为叠框RGV使用,也可作为拆框RGV使用,灵活多样。

2.1 结构设计

拆叠框RGV的结构主要由金属结构(含顶架、立柱、底架、辅助结构等)、提升机构、行走机构、载货台(含叉臂机构)、输送机构和电气装置组成,如图1所示。

后期根据实际需求又开发出双工位拆叠框RGV,结构设计除保留行走机构是一套之外,其余的输送机构、提升机构和叉臂机构等机构都设计成两套(如图1(b)所示)。

2.2 应用工况分析

(1)应用于满框铝型材产品进时效炉前的叠垛工况。挤压装框完成后,大部分铝型材要经过时效炉进行时效。为了节约能源,响应国家低碳环保的政策,同时为了提高时效炉的空间利用率并降低时效成本,结合材料特性和时效工艺,通常会将挤压装框后的铝型材满框叠放3-4层成一垛,以一炉至少4个整垛的形式进行时效处理。

(2)应用于时效后的整垛满框铝型材拆垛工况。比如去喷砂或者去表面处理均需要拆成单框,此时该设备就反向动作,将满框一个一个拆出来送到指定工位。

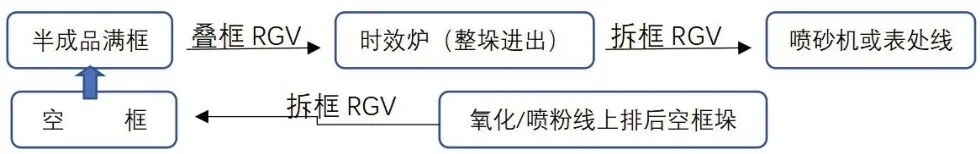

(3)应用于表处车间返回的整垛空框拆垛工况。要通过拆/叠框RGV的搬运和拆框分发每个挤压装框位,如图2所示,拆/叠框RGV在工序之间的双向应用,取代了人工搬运、人工拆/叠框,实现了工序之间的全自动化。

图2 工艺流程图

拆叠框RGV的应用实现了多台挤压机装框位对应多台时效炉的满框叠垛,以满足不同合金的材料按照时效工艺分别叠垛进行时效处理的需求。

双工位拆叠框RGV更是一台拆叠垛车可以同时装载两垛满框或两垛空框,或者一垛满框和一垛空框。左边工位负责叠满框,右边工位负责拆空框,提升机构和叉臂机构能保证左右工位各自独立运行,互不干扰。这样在挤压机装框位能快速地接走满框并发放空框,收满框和发空框的效率有了极大提高。

2.3 应用效果分析

拆叠框RGV的推广应用具备较好的效果,同时带来了客观的经济效益。

(1)解放了人力,解决了人工操作叉车够不着的问题,消除了人工操作普通行车进行拆叠垛作业的危险因素、摘挂钩难度问题和安全隐患,同时大幅降低了人力成本。

(2)提高了搬运和拆叠垛效率,提高了生产力。

(3)减少了人为干预的因素,使得物料信息的传递更加及时和准确,方便生产计划的快速制定、更改和保障生产计划的实时、有效实施。

拆叠框RGV与其他同类型设备,比如智能行车、固定拆叠垛机等设备相比,具有良好的经济性和高度的灵活性,可以根据作业区域分段、分区配备,也可以跨区作业。根据工艺需求进行布置,一轨单车、一轨双车、一轨多车,车和车之间安全避让,兼顾效率,非常适合在长杆件以料框为载体的工厂物流布局中推广使用。

2.4 应用案例分析

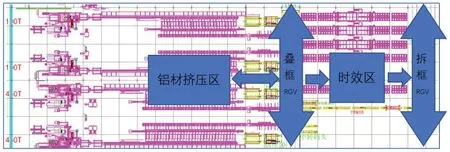

图3为一个折叠框RGV的应用案例。在此项目中,有4台2 000t挤压机、5台时效炉和4台喷砂机,日产160t,单框产品平均约300kg,折合框数为533 框/天,平均每小时产能:挤压装框24框(折合6垛),同时分发空框24框(折合6垛)。50m的跨度,满框或空框将近5min拆叠一垛。

图3 拆叠框RGV的应用布局图

对比可知,按照4台2 000t挤压机计算,时效炉前后各配置1台单工位拆叠框RGV,可节省工人15人,每年可节省工资支出150万元,以及15人的保险和福利费用(不包含工伤支出),设备投资节省2辆叉车、2台行车,当年就可以回本;除此之外,还有一些隐性的收益,运输效率可提高316%,物料碰伤数降低95.6%,最重要的是可以将产能提高到280t/天,产能提高了75%;工人的劳动强度变低,作业危险性更小,幸福指数大幅度上升。如果按照7台挤压机计算,推荐使用双工位拆叠垛RGV经济性更好,综合收益将会在现有基础上翻倍。

3 拆叠框RGV的改进设计

第一代拆叠框RGV是为了解决以料框为载体的长杆件的拆叠框和转运而设计开发的,在设备研发过程中进行了反复验证计算并进行试制,空负载试验,且满足各项预定动作。该设备在交付使用过程中,由于存在一些不确定的使用因素,需要进一步改进。

3.1 料框高度变大带来提升高度加大提出设计改进需求

第一代拆叠框RGV是基于高度为700mm的料框叠放4层而设计的,提升机构的结构特征决定了其具有局限性,同时为了优化减速电机的箱体选型采用该结构,如图4所示。

图4 拆叠框RGV提升机构1主要组成

拆叠框RGV的提升机构工作原理是由一个主动卷筒驱动四个从动卷筒,带动分别缠绕在四个从动卷筒的四根链条同步升降,从而实现两个载货台的同步升降。此种结构的优点是升降同步性好,理论上可通过调整组合卷筒的半径比来降低减速电机的负载扭矩,降低成本;缺点是当提升高度增加或者料框高度增加时,载货台的升降工作行程就会增加,现有的主动卷筒直径Ø760、从动卷筒直径Ø420,无法满足需要,必须通过以下两方面来增加升降行程。

加大从动卷筒的直径。其缺点一是在负载和主动卷筒直径不变的情况下,会增加负载扭矩,进而会增大提升电机的输出额定扭矩;二是在料框宽度不大的情况下,限制顶架的布局空间,从动卷筒的直径会受到限制。

加大从动卷筒的旋转角度α。由于α=β,主动卷筒的旋转角度β也会相应的增加,关键是在转到极限位时,主动链条将不和主动卷筒相切,主动链条的角度和受力将发生较大变化,影响链条和卷筒连接件的使用寿命。

因此,为了使拆叠框RGV适合于不同行业的使用需求,使升降高度适合不同高度尺寸的料框,必须对提升机构的结构进行优化,如图5所示。

图5 拆叠框RGV提升机构2主要组成

该结构和提升机构1相比较,具有以下优点:

(1)定滑轮和载货台动滑轮配合使用,每根钢丝绳受力是起升载荷的1/8;

(2)采用直径更小的卷筒,使得负载扭矩更小;

(3)可调整链轮1和链轮2的速比来降低减速电机的输出额定扭矩,结构更紧凑;

(4)可通过调整卷筒直径或长度来改变升降行程;

(5)驱动装置采用双出轴双链轮结构形式,使得传动更平稳,升降更稳定。

提升机构2不仅结构简单,生产工艺成本低,而且使用故障率低,设备维护成本低,目前已在多个项目上应用,无故障记录。

3.2 人工参与造成的误操作引发机械故障提出对转臂机构的设计改进需求

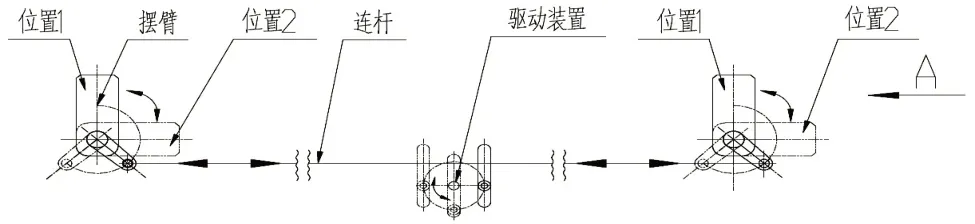

拆叠框RGV载货台的叉臂机构是整套设备的关键机构之一,其利用了曲柄连杆机构的工作原理,将旋转运动转换为直线往复运动,将直线往复运动又转换为摆动,如图6所示。其优点是结构简单,易维护;缺点是料框双向输送时,在项目调试初期,由于手动操作或半自动操作情况比较多,操作人员的熟练度不够,当摆臂在位置1时,由于误操作,料框从站点上沿A向向RGV输送时,会造成料框撞击摆臂的情况,此时由于中间驱动装置是带抱闸的,且选用的减速机外壳是铝制品,沿A向撞击的能量传到中间减速电机后无法释放,会造成减速机地脚安装孔破裂。

图6 拆叠框RGV叉臂机构1主要组成

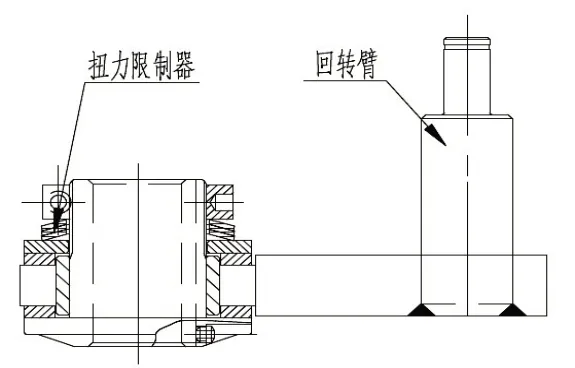

叉臂机构1这种结构在完全自动化模式运行下故障率比较低,且由于结构简单,易维护,用户反馈使用情况良好,为了延续这种结构的优势,对这一结构进行了局部优化,吸取了货叉限扭力器的设计思路,将驱动装置输出轴端的回转臂设计成了带扭力限制器的机构,如图7所示。

图7 带扭力限制器的回转臂

改进后的结构,当摆臂受到顺着摆臂运动轨迹方向的撞击力时,扭力限制器会因为受到超出设定扭力的扭矩而打滑,从而避免减速机地脚安装孔受力断裂。但是当摆臂受到逆着摆臂运行轨迹方向的撞击力时,作用在电机输出轴上的力不是一个扭力,而是一个沿径向的力,也会对电机地脚安装孔产生一个大的破坏力,可靠性只能做到50%,同样存在故障的风险。

为了从根本上解决当摆臂受撞击力时减速电机地脚安装孔断裂的问题,需要寻找一种当摆臂受到撞击力时,撞击力在摆臂处卸载掉而不会传递给减速电机。图8这种结构不仅解决了减速电机受输送方向撞击力的影响,而且解决了当摆臂伸叉过程中受阻时,减速电机因过载而损坏的问题,便很好地解决了这一问题。

图8 拆叠框RGV叉臂机构2主要组成

叉臂机构2 主要由叉臂、齿轮齿条传动副、传动轴、扭力限制器、减速电机等组成,减速电机通过传动轴驱动齿轮齿条传动,从而实现叉臂的伸缩运动。

在设备使用过程中,当叉臂受到A向或者B向的撞击力时,力会传递到叉臂两侧的滑块上,进而传递到载货台结构件上;当叉臂伸出的过程中,受到C向的运动阻力时,扭力会超出扭力限制器的设定值,联轴器打滑,进而避免减速电机过载损坏。

改进以后的提升结构支持提升高度或料框高度理论上可以任意大,通过调整卷筒直径和长度轻松实现。改进以后的叉臂机构彻底杜绝了人工误操作造成的碰撞对减速箱底座的损坏。

4 改进后的拆叠框RGV

到目前为止,拆叠框RGV已经应用到第八代产品(如图9所示),按照工位分类:有单工位拆叠框RGV、双工位拆叠框RGV;按照叠框层数:有三层、四层拆叠框RGV,可实现不同层数,单双工位不同组合的设计。第八代拆叠框RGV,自重10t,负载8t,总高度5.1m,长度7.2m,由于其体积大,自重重,我们形象的称其为“巨无霸”,主要应用于运输距离远,长杆件料的实框和空框的拆叠框整垛搬运,效率高、性能稳定,易维护且维护成本低,性价比高,各种机型已在佛山坚美、浙江华钇、中创、罗普斯金、今飞等铝加工企业应用,效果良好。

图9 第八代拆叠框RGV