基于贝叶斯网络的汽车供应链风险识别与评估

2023-09-25胡梦婷

胡梦婷

(上海海事大学 经济管理学院,上海 201306)

0 引言

汽车行业是一个大型综合的制造和组装行业。汽车制造业本身就具有复杂性的特点,生产一辆汽车可能涉及到一万多个零部件以及几十道工序,在汽车供应链运作中,零部件故障、零部件供应不足、汽车企业对公司战略计划错误以及天灾等都会导致整车出现停产的可能性,最终导致汽车召回事件或者更加严重的车祸事故,因此,汽车供应链风险层出不穷。例如,1996 年福特由于用了有瑕疵的点火开关收回了870万台车;2008年,特斯拉决定研发新能源汽车而深陷供应链金融危机,几次在破产的边缘徘徊;2020年,由于新冠疫情的爆发带来的芯片短缺导致汽车减产,使得我国汽车销售总量下降,从而造成整车库存增加。由以上事例可知,汽车供应链面临着各种各样的风险,这些风险事件导致的供应链上任何一个环节出现问题,都可能使汽车供应链处于危机状态。因此,如何识别汽车供应链风险因素,评估供应链风险环节以控制风险的发生,促进供应链长期稳定运行逐渐成为国内外学者研究的热点以及企业迫不及待需要解决的问题。

近年来,已有不少专家学者对汽车行业的供应链及风险管理展开研究。比如,舒彤,等[1]分析了汽车供应链中断对汽车企业股票的影响,以此引出了对汽车供应链中断的研究和预防具有重大意义。Sharma,等[2]将贝叶斯网络概率模型应用于供应链风险评估,通过条件概率表计算所有风险变量和供应链目标的边际概率,预测和确定供应链面临的风险及其对供应链目标的影响。任长征,等[3]指出了质量风险管理在汽车零部件供应链的重要性,重点讨论了质量管理和风险管理理论相结合应用于汽车零部件的质量风险管理的理论和实际意义。Vanalle,等[4]对巴西汽车行业的一级和二级公司组成的供应链网络进行风险管理分析,指出了当前供应链风险管理工具存在的局限性,即没有优先考虑降低链中公司的平均风险值。根据杨祖勇[5]的研究,汽车零部件的风险可以划分为财务、合作、运营、政治以及不可抗拒等五大类,并提出了有效的风险识别与管理策略。为了更好地识别宁波市汽车零部件供应链的风险,杨菁,等[6]采用了PEST方法,从政治、技术、社会、经济和自然环境5个方面进行了分析,并利用SCOR模型对企业内部的计划、采购、生产制造和配送进行了评估。黄川川[7]引入价值模型对汽车供应链三级网络进行了风险评估研究,运用历史模拟法对15家汽车企业展开了实证分析。

汽车产业供应链的特点使得其对风险控制的要求很高,而对于汽车供应链风险识别和评估的研究,则有助于决策者和管理者更加清晰地了解供应链风险所在,并采取相应控制手段。现有研究表明,SCOR模型可以将供应链的流程提炼出来,以此为参考依据可以有效识别供应链风险。而目前汽车供应链的风险因素错综复杂,数据难以收集,风险数据库尚不完整,其他的评估方法无法利用不完整的数据进行汽车供应链风险的概率计算,贝叶斯网络不仅可以有效解决此类问题,还可以充分利用新信息进行概率反推算,实现信息的动态更新[8]。本文拟从汽车供应链的特点出发,运用供应链运作参考模型、MMEM理论和贝叶斯网络等方法对长三角地区汽车供应链风险展开风险识别与评估,一方面验证了贝叶斯网络在供应链风险评估中的推断能力,另一方面拓展了汽车供应链风险识别与评估方面的研究。

1 理论简介

1.1 SCOR模型

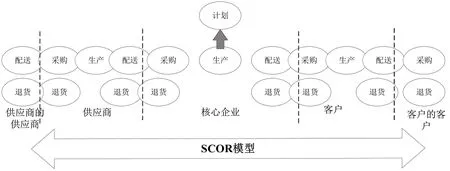

供应链运作参考模型(Supply Chain Operations Reference model,简称SCOR 模型)是由美国供应链协会发布的跨行业标准供应链参考模型和供应链诊断工具,它是一种基于流程管理的工具,最早应用于供应链流程再造。SCOR模型不仅应用范围广,几乎可以在全行业应用,且可以用于供应链流程再造、物流工作重组以及作为企业管理层对公司绩效的评价标准等。SCOR模型将流程元素、评价指标、最佳实践和供应链运作方法等整合到了一个统一的架构之中,企业可以在这个框架之中,用统一的术语进行沟通,从而实现绩效最大化,因此,其目前已经成为了企业供应链流程分解的一个国际公认标准[9]。

SCOR模型把企业流程划分为5个基本的管理流程,分别是计划(Plan)、采购(Source)、生产(Make)、配送(Deliver)和退货(Return)[10]。计划流程是指将预期的资源合理分配在各个流程,制定流程方案,通过协调各种资源达到自己预期的目标;采购流程是按照计划或实际需求获物料或设备等资源的活动;生产流程是根据生产计划及实际需求制造产品的过程;配送流程是对产品或物料进行库存管理及运输的管理过程;退货流程是原料退回或产品退回发生时的管理过程。SCOR模型结构如图1所示。

图1 SCOR模型结构图

1.2 MMEM理论

MMEM理论指的是“人机环管”理论,即人(Man)、机(Machine)、环境(Environment) 和管理(Management)[11]。MMEM理论常用于安全管理当中,其中“人”是指在安全管理中相关人员的心理、操作、职业素养等带来的不安全因素;“机”指的是生产过程中设备、原料等带来的不安全因素“;环境”指的是企业内外部环境变化带来的不安全因素;“管理”指的是在企业运营过程中涉及的管理手段、规章制度等带来的不安全因素[12]。MMEM系统理论认为,任何生产安全系统的基本要素都是由人、机、环境和管理构成的,任何事故都是由于人、机、环境和管理要素的不匹配、相互作用而造成的,要避免和减少安全事故发生,就必须有效管控这四个要素之间的关系。按照MMEM理论,可以从“管理”系统和技术层面的“人机环”系统两方面进行风险因素的识别和控制,从而实现安全生产系统[14]。

1.3 贝叶斯网络

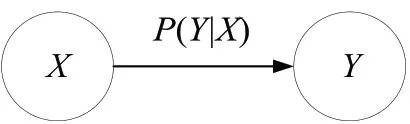

贝叶斯网络(Bayesian network),又被称为信度网络,是Bayes方法的扩展,在不确定知识表达和推理领域里被应用最多,也最有效。一个贝叶斯网络是一个有向无环图(Directed Acyclic Graph,DAG),是由变量节点、连接这些变量节点的有向边和变量节点的概率构成的。变量节点代表着随机变量。有向边连接起的变量之间通常都是有因果关系或非条件独立的,一个单箭头连接在一起的两个节点,箭头指向的节点是“果”,也是“子节点”,箭头的另一端连接的节点则是“因”,也是“父节点”。两节点存在因果关系,那么两者之间就会产生一个条件概率值,该值也表达了两节点之间的因果关系强度。如图2所示,节点X直接影响节点Y,故X指向Y,即:X是Y的因,也是父节点,Y是X的果,也就是子节点,而X和Y节点之间的连接强度也就用P(Y|X)来表示。

图2 节点关系

用数学定义表示,即令G=(I,E)表示一个有向无环图(DAG),其中I代表图中所有节点的集合,而E 代表有向边的集合,且令X=(xi),i ∈I 为其有向无环图中的某一节点i所代表的随机变量,那么节点X的联合概率可以表示成:

2 基于贝叶斯网络的汽车供应链风险识别及评估模型

2.1 风险识别方法

首先,明确汽车供应链风险识别的目的,即将汽车供应链风险作为目标风险指标,围绕着这一目标,识别出可能对其造成影响的一级风险因素和二级风险因素,以便形成汽车供应链风险评价指标体系。

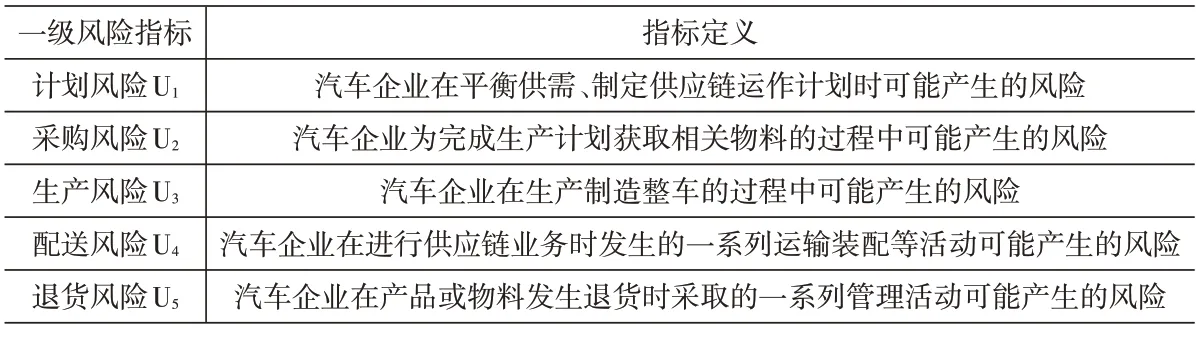

2.1.1 识别一级风险指标。汽车供应链是指汽车生产过程中的原材料采购、零配件生产、整车装配与物流、整车销售、报废品回收等一整套的汽车供应链体系。SCOR模型中的5大流程可以覆盖汽车供应链的流程,因此,可以将汽车供应链的结构按照SCOR模型中的“计划流程”“采购流程”“生产流程”“配送流程”及“退货流程”分解,将5个流程对应的风险作为汽车供应链的一级风险指标。识别的一级风险指标及其定义见表1。

表1 一级风险指标及定义

2.1.2 识别二级风险指标。由于造成风险产生的原因有很多,一级风险指标只能概括相应的供应链业务风险,无法定位到更加准确的风险因素,因此,识别出一级风险指标后,仍需对一级指标做进一步的细分,从而可以按层级判断出汽车供应链风险产生的具体原因。

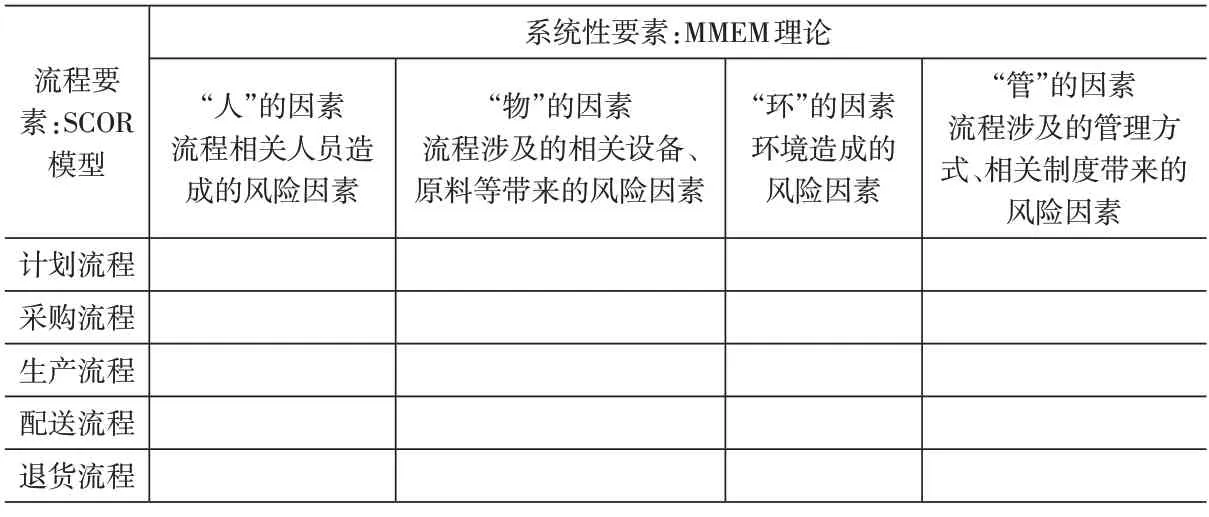

MMEM理论中的“人”“机”“环境”和“管理”四大要素也是汽车供应链运作的四大要素,以这4个要素为导向,以往年的汽车供应链风险事件和相关领域的学术研究为参考,在一级风险指标中分别识别风险因素,形成一个二维风险识别结构,可以更加科学、全面地识别出供应链中的风险因素。二维风险识别结构见表2:

表2 二维风险识别结构

2.2 风险评估模型

在构建风险评估模型时,要首先明确模型构建的目标,即评估汽车供应链风险的总体水平以及判断对其产生显著影响的风险因素。确定模型的目标后,要收集识别出供应链风险因素的相关数据,剔除无效数据后,建立汽车供应链风险评价指标体系。将风险指标体系中具有因果关系的所有指标作为贝叶斯网络拓扑结构的节点,形成贝叶斯网络结构的节点集,构建出汽车供应链风险的贝叶斯网络拓扑结构。贝叶斯网络拓扑结构构建好后,在已知证据节点的先验概率值的情况下,对各节点进行参数学习,计算后验概率,后验概率计算公式为:

其中P(Xi) 为先验概率,P(Xi|Y) 为后验概率,P(Y|Xj)为节点Y的条件概率。

最后,将专家学者对风险因素的评分数据规范化处理后作为节点概率,在贝叶斯网络的理论基础上,使用GeNIe软件对供应链风险进行评估。

评估模型构建步骤如下:

①确定评估模型的目标及目标节点U;

②收集识别出汽车供应链风险数据,获取先验概率P(Uij);

③确定与目标指标相关的因素,选取合适的指标,确定中间节点Ui和证据节点Uij,形成贝叶斯网络结构的节点集I={U,U1,...,Ui,U11,...,Uij},其 中i,j=1,...,n;

④构建汽车供应链风险的贝叶斯网络拓扑结构G;

⑤进行参数学习,输入证据节点Uij的概率值P(Uij),按照式(2)计算后验概率;

⑥对汽车供应链风险进行正反向推理。根据贝叶斯网络的推理结果,评估目前状态下企业供应链的风险状态。

3 实证研究

长三角地区是我国汽车企业的重要聚集地之一,长三角地区汽车企业众多,已经形成了自己完整的零部件产业链。受到疫情的影响,长三角地区的汽车产业链出现了诸多问题,面临着汽车供应链中断的风险。因此,选择长三角地区汽车企业为研究对象,通过问卷调研收集汽车供应链专家对长三角地区汽车供应链当前风险影响因素的评价,对收集到的数据进行分析处理后,构建风险评价指标体系和贝叶斯网络结构,对长三角地区的汽车供应链展开风险评估。

3.1 汽车供应链风险识别

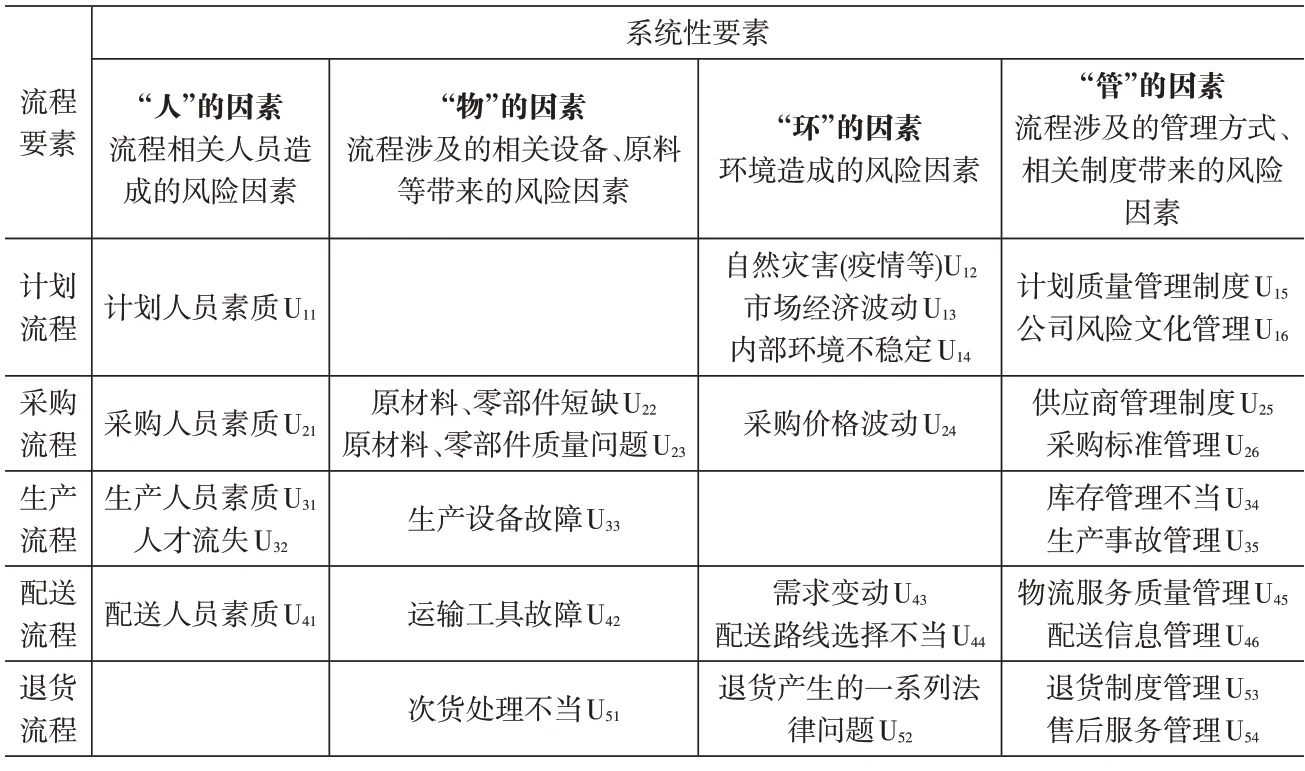

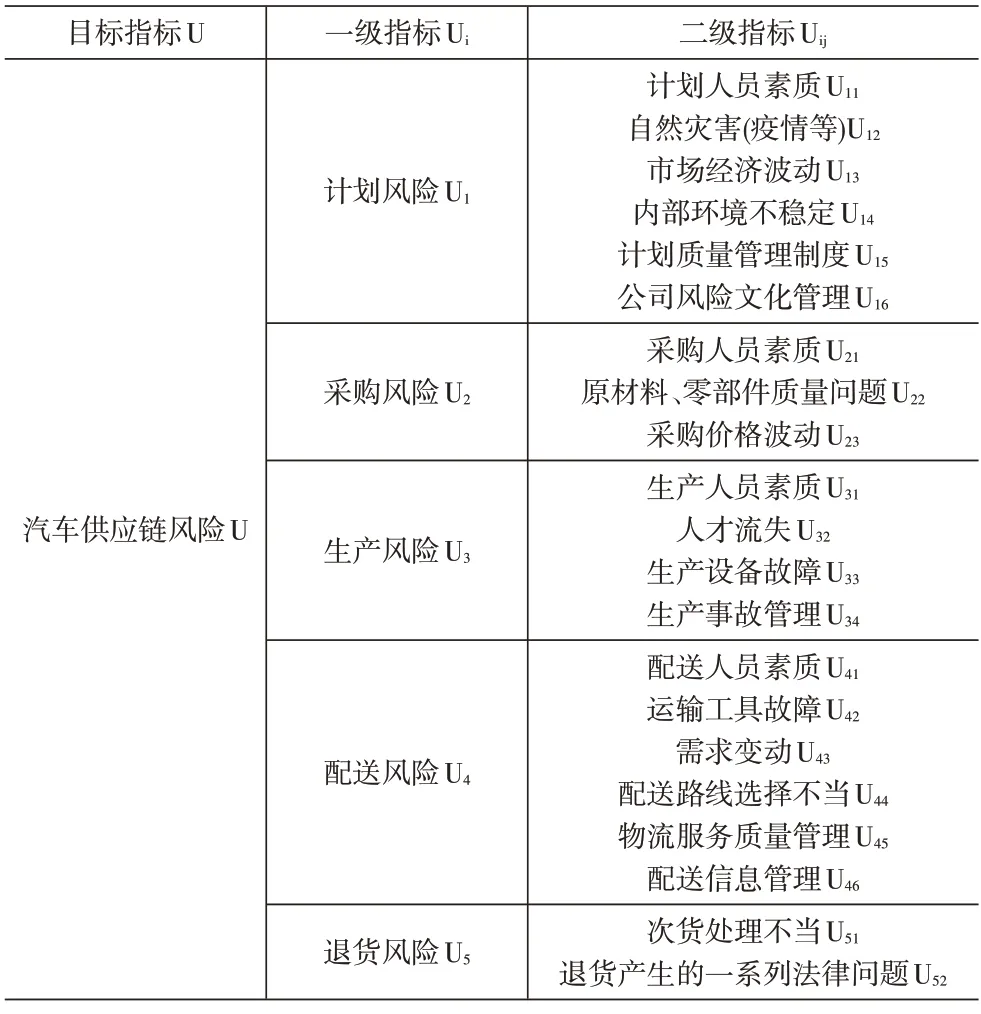

首先,按照SCOR模型中的流程识别汽车供应链一级风险指标,一级指标为计划风险U1、采购风险U2、生产风险U3、配送风险U4和退货风险U5。再结合MMEM 理论,按照二维风险识别结构识别出27 个风险因素。具体见表3。

表3 风险识别结果

3.2 风险评估

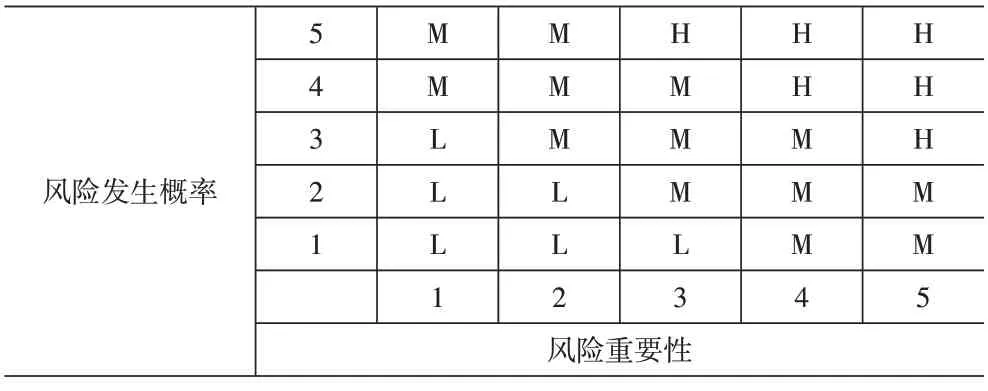

3.2.1 数据收集及处理。通过设置调查问卷的的方式得到汽车企业相关的风险数据,问卷共涵盖两方面,其一为被调查人员的大致信息;其二为具体调查问题,依据风险矩阵法,邀请供应链相关的专家学者对识别出的风险的重要性程度和风险因素发生的概率进行打分,“1”分别表示可忽略和几乎不发生,“2”分别表示微小和很少发生,“3”分别表示风险一般和偶尔发生,“4”表示风险严重和较频繁发生,“5”表示风险关键和频繁发生,见表4。将问卷发放至长三角地区的10家汽车企业,邀请各部门人员填写,共发放80份问卷,收回58份有效数据。

表4 风险矩阵

在得到风险因素数据之后,由于风险因素众多,若全部选取,可能出现各指标相互之间的交叉重复,不能保证独立性,而且实际处理难度大;若所选指标过少或者一些次要性指标被选入其中,而漏选某些可能造成后续构建的风险评价体系不完整的关键指标,从而对评价结果产生重要影响,则最终可能导致评价结果的真实性低,评价结果不具有代表性。因此,要对风险因素进行分析和判断,不能将所有的风险因素都作为供应链风险指标,而是需要按照重要性原则,选择能对评价目标产生重要影响、具有代表性的指标。

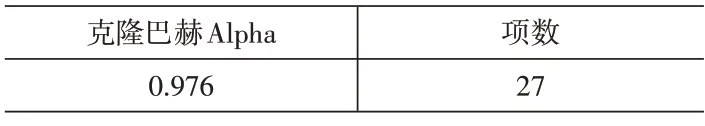

为了得到更加精准的风险因素指标,以风险的重要性程度为标准,对得到的数据做效度信度分析,见表5、表6。

表5 可靠性统计

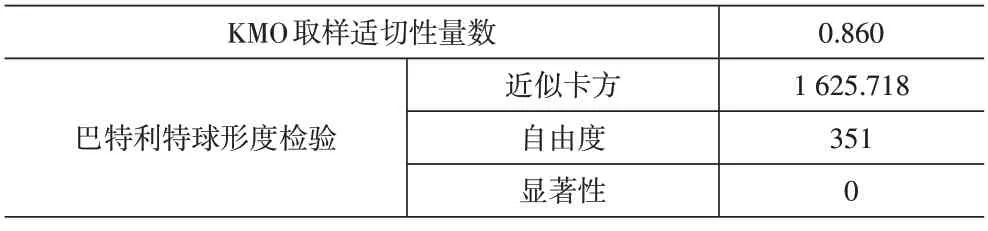

表6 KMO和巴特利特检验

剔除无效数据后,建立最终的风险指标体系,见表7,得到5个一级指标,21个二级指标。

表7 风险指标体系

3.2.2 汽车供应链贝叶斯网络结构和参数学习。构建汽车供应链风险的贝叶斯网络拓扑结构。将调查问卷数据根据风险评价矩阵进行规范化处理,将风险状态设置成“High”“Medium”和“Low”,用H、M、L来表示各风险因素的风险值大小,如某个风险因素发生的概率打分为5,而该风险因素重要性等级打分为1,由风险评价矩阵可知该风险因素处于Low区间,即该风险因素的风险评价值为L。重复上述步骤,依次将所有风险因素的调查数据进行规范化处理,计算出所有风险因素的风险评价值后,整理出各风险因素每个风险评价值的概率,将整理后的数据填入表中,见表8。

表8 风险评价值

编辑各节点变量初始概率值,将各节点的概率值输入后进行参数学习。在建立贝叶斯网络模型后,需对其有效性进行检验。在GeNIe中,可通过交叉验证得出各节点精确度,以此对模型有效性进行验证。

参数学习后,使用GeNIe 软件进行风险预测,在已知各风险因素发生概率的情况下,预测长三角地区汽车企业供应链风险发生的概率,从而达到通过贝叶斯网络模型进行风险预测的目的。

4 结果分析

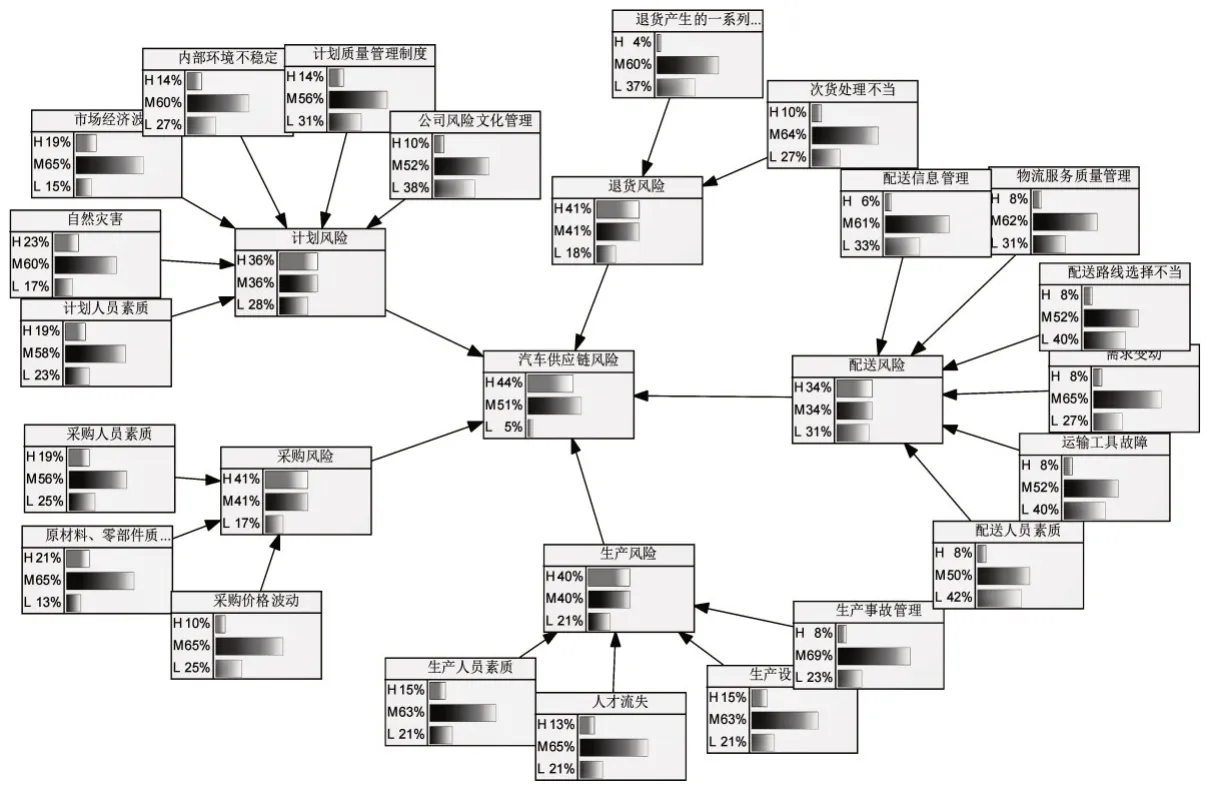

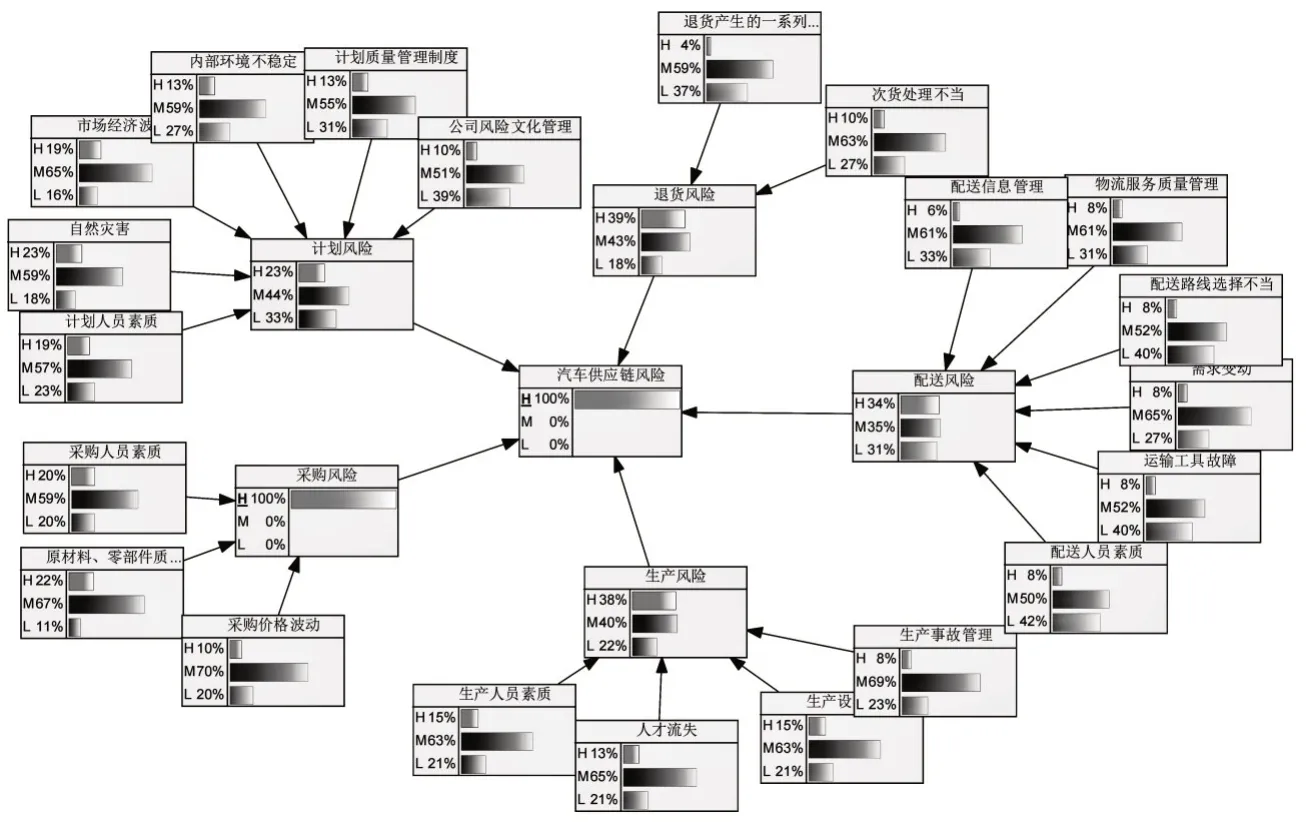

汽车供应链风险的网络拓扑结构和GeNIe软件对汽车供应链风险预测结果如图3所示。

图3 风险预测结果

由图3可知,汽车供应链风险处于High状态的概率为44%,处于Medium 状态的概率为51%,处于Low状态的概率为5%。从参数学习的结果得知,汽车供应链风险水平处于中等水平,但处于高风险的概率要高于低风险的概率,其中对汽车供应链风险影响较大的因素分别为计划风险中的自然灾害因素,自然灾害处于High状态的概率为23%;采购风险中的原材料和零部件质量问题因素,原材料和零部件质量问题处于High状态的概率为21%;生产风险中的生产人员素质和生产设备故障,这两个风险因素处于High 状态的概率为15%;退货风险中的次货处理不当,其处于High状态的概率为10%。

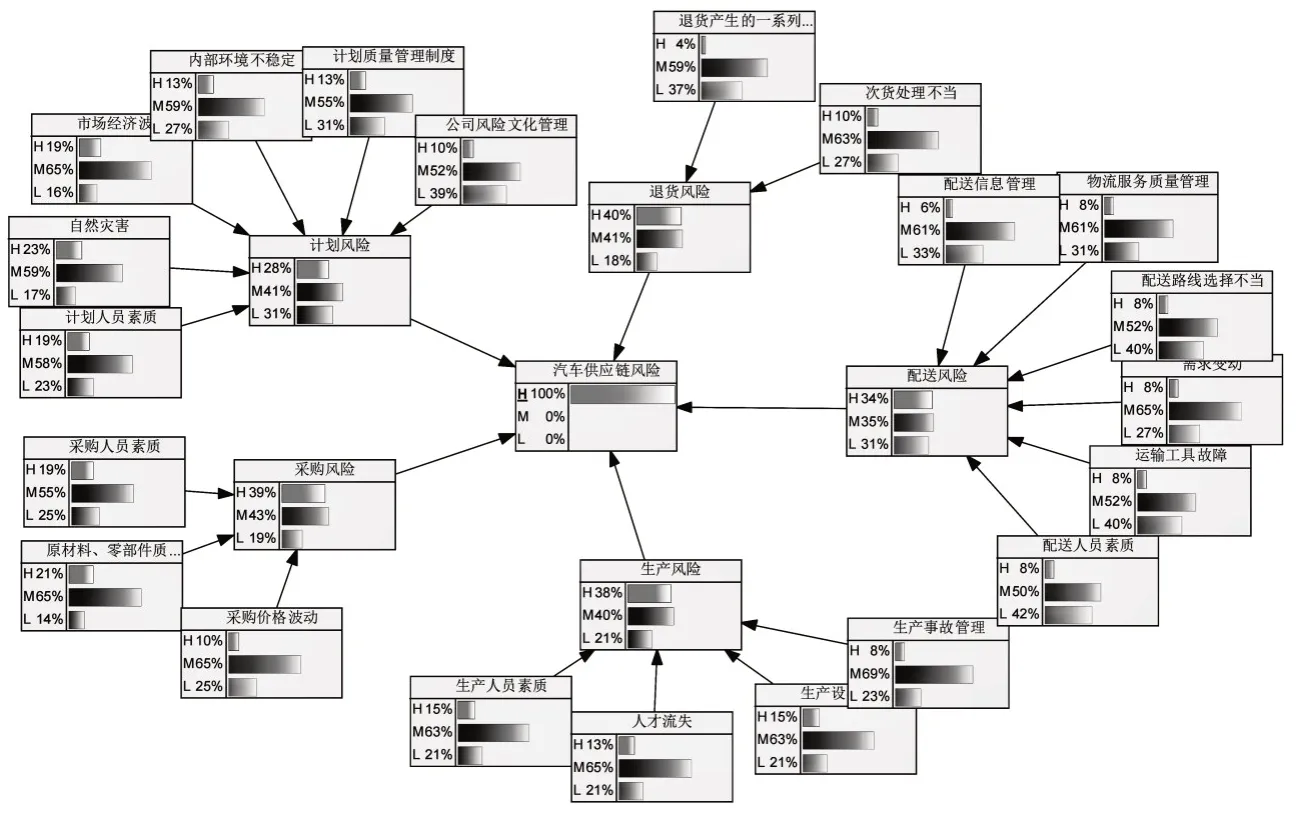

当然,除了预测风险之外,也要在风险发生时迅速诊断出造成汽车供应链风险的风险因素是什么,从而能在具体的因素上找出控制风险、降低损失的解决方法。在贝叶斯参数学习的基础上,通过GeNIe软件进行仿真,通过将汽车供应链风险的High风险状态设置为1,逆向推理出各个风险节点的后验概率,从而诊断出最有可能造成汽车供应链风险的风险因素。仿真结果如图4所示。

图4 汽车供应链风险因素推理

由图4可知,当汽车供应链风险处于High 状态时,中间节点“计划风险”“采购风险”“生产风险”“配送风险”和“退货风险”的风险状态产生了变化,其中处于较高风险的节点为“退货风险”“采购风险”和“生产风险”,处于High状态的概率分别为:40%、39%和38%。如果想要进一步知道是由哪些风险因素导致的汽车供应链风险处于高风险状态,则需要将中间节点的High风险状态设置为100%,由此,可以推理出造成汽车供应链高风险的关键风险因素,推理结果为:假设造成汽车供应链风险发生的因素为采购风险时,可以推理出原材料、零部件质量问题严重是采购风险产生的主要原因,其次是采购人员素质不佳,最后是采购价格波动,如图5所示。以此可以分别推理出造成汽车供应链风险产生的主要原因,从而针对风险因素提出控制风险策略。

图5 汽车供应链高风险关键风险因素推理

从正反向推理结果,可以得出以下结论:目前,长三角地区汽车供应链风险处于较低状态,但往中高风险发展,而对汽车供应链风险影响较高的一级风险指标为采购风险、生产风险和退货风险,当汽车供应链风险较高时,可以反向推理出采购风险中的原材料和零部件质量问题、退货风险中的次货处理不当、生产风险中的生产人员素质和生产设备故障等因素往往是造成汽车供应链风险产生的主要原因。以此可以看出,长三角地区汽车行业应重视原材料采购、生产及售后等过程,严格把控原材料零部件的质量,定期维护生产设备,保证生产的顺利进行,以及制定完善的售后工作,对残次品进行合理、合法、合规的处理,以此降低风险因素造成汽车供应链高风险的概率。

5 结语

汽车企业对供应链风险控制的要求很高,对风险进行有效识别和评估有助于企业对供应链风险进行强控制,从而保证企业建立稳定可控的供应链体系。将SCOR 模型与MMEM 理论结合提出的二维汽车供应链风险识别方法,可以更加科学地识别出对汽车供应链风险有影响的风险因素。而基于贝叶斯网络的汽车供应链风险评估模型,能够有效地将不确定的信息以及不完整的数据综合起来,提高评估的效率和可信度。使用GeNIe软件将评估结果图形化,可以有助于高效、清晰的对风险进行推理,从而针对关键风险采取控制措施。

未来将进一步对汽车供应链风险的评估模型进行优化,讨论不同的贝叶斯网络学习算法对汽车供应链风险评估结果的影响,从而构建出最适合汽车供应链风险评估的贝叶斯网络模型。