蔬菜移栽夹茎式取苗装置设计与试验

2023-09-23刘蒙滋翟长远韩长杰高原源

王 秀 刘蒙滋 翟长远 韩长杰 杨 硕 高原源

(1.北京市农林科学院智能装备技术研究中心,北京 100097; 2.江苏大学农业工程学院,镇江 212013;3.新疆农业大学机电工程学院,乌鲁木齐 830052)

0 引言

移栽作业是蔬菜种植规模化不可或缺的一环,而我国的移栽作业仍以人工作业与半自动移栽机作业为主,存在作业效率低、作业质量差和劳动强度大的问题[1-2]。为解决半自动移栽作业存在的问题,自动移栽机器人成为发展趋势之一[3-4]。

取投苗装置是移栽机器人的核心机构,设计高效、稳定、适用性高的取苗装置是国内外自动移栽机研制的重点及难点[5-7]。国内外学者对此展开一系列的研究。以欧美为代表的大型移栽机器人主要采用机、电、气一体技术,具有整排取苗、效率高、体积庞大的特点[8-9]。典型机型有澳大利亚的Urbinati RW3型移栽机,采用气动四爪夹取机构,气缸驱动移栽爪取苗、投苗,标准化程度高,适应多种苗盘,适用于温室流水线工作[10]。以日本为代表的小型自动移栽机自动化程度高、结构紧凑,具有小块地垄上移栽的特点[11-12],典型机型有洋马农机株式会社的PF2R型蔬菜自动移栽机,采用行星齿轮与槽型凸轮机构合成取苗爪从苗盘取苗后投入栽植器的运动轨迹[13]。为满足国内的农艺与栽植要求,一些学者提出了顶出式[14-15]、顶出夹取式[16-17]、插入夹取式[18-20]、气力式[21-22]等形式多样的取苗机构。叶秉良等[23-24]采用非圆柱齿轮的运动特性设计偏心齿轮-非圆齿轮行星轮系蔬菜取苗机构,建立取苗机构的运动学模型、数学模型和动力学模型,对取苗机构进行优化,具有较好的取苗效果,但取苗运动轨迹复杂,影响取苗稳定性。WEN等[25]结合顶出式和插入夹持式取苗的优缺点设计了一种插入顶出式取苗装置,解决了顶出式取苗机构导致钵苗翻滚等问题。冯世杰等[26]基于自制非标活动苗盘设计出顶出托举式取苗装置,通过穴盘定位装置下方的推举机构,将自制活动苗盘顶开,将钵苗整体推出,进而机械爪取苗,取苗效果好,但取苗装置针对自制非标苗盘,难以推广。

基于以上分析,为实现自动化移栽,提高自动移栽机的取苗质量及稳定性,本文设计夹茎式取苗装置,采用气动夹苗装置完成钵苗夹取,多级剪叉机构实现等距分苗,经过理论分析后对关键部件设计优化,完成取苗装置的搭建,选择辣椒苗作为试验对象,进行单因素试验和正交试验,验证取苗机构的作业可靠性及稳定性。

1 自动取苗装置试验平台结构与工作原理

1.1 试验平台整机结构

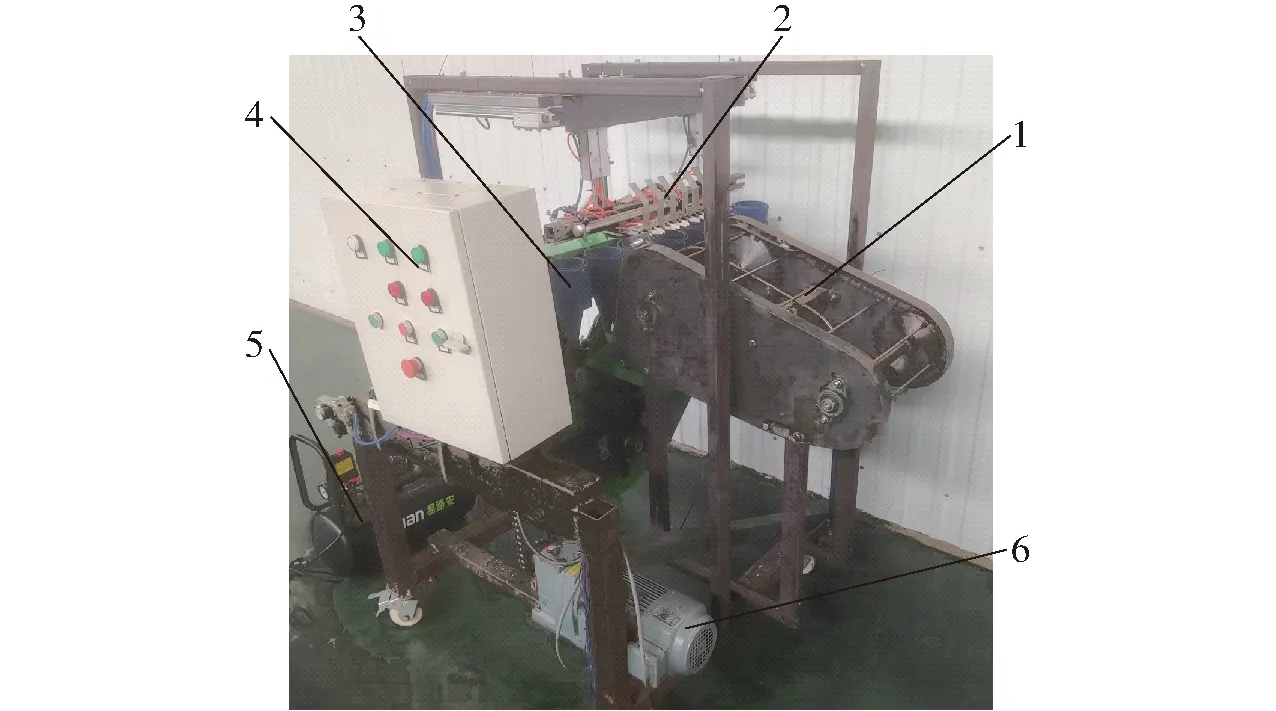

设计的蔬菜移栽取苗装置试验平台如图1所示,取苗装置试验平台由送盘装置、取苗装置、栽植装置、气动系统及控制系统等组成。取苗装置由夹苗装置、分苗装置、提升装置及移位装置组成。作业时送盘装置通过步进电机将放置在推苗杆上的苗盘送到取苗位置,夹苗装置夹取苗茎,由分苗机构将夹取的钵苗等距分开,移位气缸将钵苗移动到苗杯上方,当苗杯探测传感器接收到投苗信号后,控制系统控制夹苗装置将钵苗投入苗杯中。变频电机为试验平台的栽植装置提供动力,栽植装置中的苗杯运动到栽植器上方时苗杯打开,将苗杯中的钵苗依次投入栽植器中,完成一次取苗周期。

图1 整排夹茎式取苗装置结构简图

1.2 工作原理

取苗装置作业过程如图2所示。推苗杆顺着链条均匀布置在送盘装置上,作业时推苗杆支撑苗盘并与苗盘定位杆配合定位苗盘。取苗过程分为以下4个阶段:①夹苗,送盘装置的步进电机带动推苗杆运动进而推动苗盘前进,苗盘定位传感器检测到苗盘到达并发出苗盘到位信号;检测到夹苗装置到达取苗位置,苗爪定位传感器信号触发。苗盘到位信号与夹苗装置到位信号同时存在时,夹苗装置夹持苗茎。②取苗,夹取完成后,提升气缸收缩,将钵苗从苗盘中取出。③移位,分苗气缸带动多级剪叉分苗机构使钵苗等距分开,分苗气缸停止运动时,相邻钵苗之间的距离与相邻苗杯之间的距离相等,同时移位气缸收缩将钵苗从送盘装置上方移动到苗杯上方。④投苗,苗杯探测传感器检测苗杯位置信息,当获取6个苗杯信号后,夹苗装置的苗爪张开,钵苗落入苗杯中,投苗后整个取苗机构按照原路返回,完成一次取苗周期,等待下次取苗。

图2 取苗装置取苗过程示意图

2 试验平台关键部件设计

2.1 取苗装置

2.1.1分苗装置设计

取苗装置采用取苗-分苗-投苗的自动化控制方式,取苗装置将钵苗从苗盘中取出自动投入到苗杯中,分苗过程采用多级剪叉分苗机构实现钵苗等距分散,图3为多级剪叉分苗机构作业原理图,剪叉分苗机构的剪杆中心连接6个滑块,第4个滑块与导轨固定连接。其中图3a为分苗机构收缩状态,夹苗装置之间的距离与苗盘穴口间距相同。分苗气缸伸出过程中推动第1个滑块运动,除与导轨固定连接的滑块外,余下滑块随着第1个滑块等速、等距在导轨上分散,夹苗装置固定板与滑块固定连接,固定板上的夹苗装置随滑块分散,分苗气缸停止运动时,夹苗装置之间的距离与相邻苗杯之间的距离一致,分苗机构展开状态如图3b所示。

图3 分苗机构工作原理图

本研究采用山东火绒农业科技有限公司设计的2ZBX-1型半自动移栽机作为栽植装置。其相邻苗杯的间距L为127 mm,取苗系统针对72穴盘的育苗盘,苗盘穴口间距X为42 mm,滑块的长度应小于苗盘穴口间距X,选用滑块的长度为40 mm。如图3所示,对多级剪叉分苗机构进行分析,剪杆的中心在导轨上做直线运动,剪叉的剪杆长度为2R,有

U=3J-3B

(1)

U=6Rsinφ2-6Rsinφ1

(2)

J=L

(3)

B=X

(4)

式中U——多级剪叉分苗机构行程,mm

J——分苗机构展开相邻滑块之间距离,mm

R——剪叉分苗机构的半剪杆长,mm

B——分苗机构收缩相邻滑块之间距离,mm

φ1——未展开时剪杆在竖直方向夹角,(°)

φ2——展开时剪杆在竖直方向夹角,(°)

故臂长为

(5)

由此可以得到

(6)

对于剪叉分苗机构φ1≥10°,40°≤φ2≤55°,随着φ1的减小,所需气缸推力会急剧增大。φ2≤40°时,剪叉分苗机构臂长未能最大程度利用,φ2≥55°时,角度增大对位移的增长效果减小[27]。将数据代入式(1)、(3)、(4)计算得出U=255 mm,将φ1=12°、φ2=55°代入式(2),并对剪杆长度进行圆整,选取剪杆长度2R=140 mm,半剪杆长R=70 mm。

取苗装置在一次取苗周期中,分苗气缸、提升气缸、移位气缸、夹苗气缸分别伸缩1次,共有8个动作,取苗频率在90株/min下,气缸平均开合时间为0.5 s,分苗机构的收缩与张开时间应小于0.5 s。分苗气缸在带动负载情况下,先做加速运动,达到最大速度后为匀速运动,故

(7)

(8)

式中vm——分苗气缸最大速度,m/s

tz——分苗气缸运动时间,s

aq——分苗气缸作用滑块的加速度,m/s2

tj——分苗气缸加速时间,s

假定剪叉分苗机构的剪杆为轻杆,连接剪杆之间的光滑铰链作为理想铰,如图3b所示,对气缸直接作用滑块进行受力分析,有

Fw-FA1sinφ-FA2sinφ-f=mzaq

(9)

其中

f=μmzg

(10)

式中Fw——气缸拉力,N

f——滑块所受摩擦力,N

mz——滑块、夹苗装置固定板、夹苗装置的总质量,kg

FA1、FA2——剪杆对滑块的作用力,N

φ——剪杆在竖直方向夹角,(°)

aq——分苗气缸作用滑块的加速度,m/s2

μ——滑块与导轨之间的摩擦因数

g——重力加速度,m/s2

分别对分苗机构各滑块进行受力分析,在各滑块运动过程中,各滑块之间的加速度比与位移比相同。对各滑块进行受力分析可以得出

Fw-5f=3mzaq

(11)

在气缸伸出过程中,由于加速时间短,可看作匀加速运动,分苗过程中钵苗的加速度及减速对钵苗基质的影响显著,减小滑块加速度,tj取0.1 s,单个滑块、夹苗装置固定板、夹苗装置的总质量mz=1 kg,μ=0.4,将上述数据代入公式得出最小气缸推力F=46.98 N。本研究采用两个迷你气缸安装在分苗机构两侧推拉分苗机构,选用CDM2B25-255型双作用气缸,单个气缸的拉力为30 N,分苗机构总拉力为60 N。

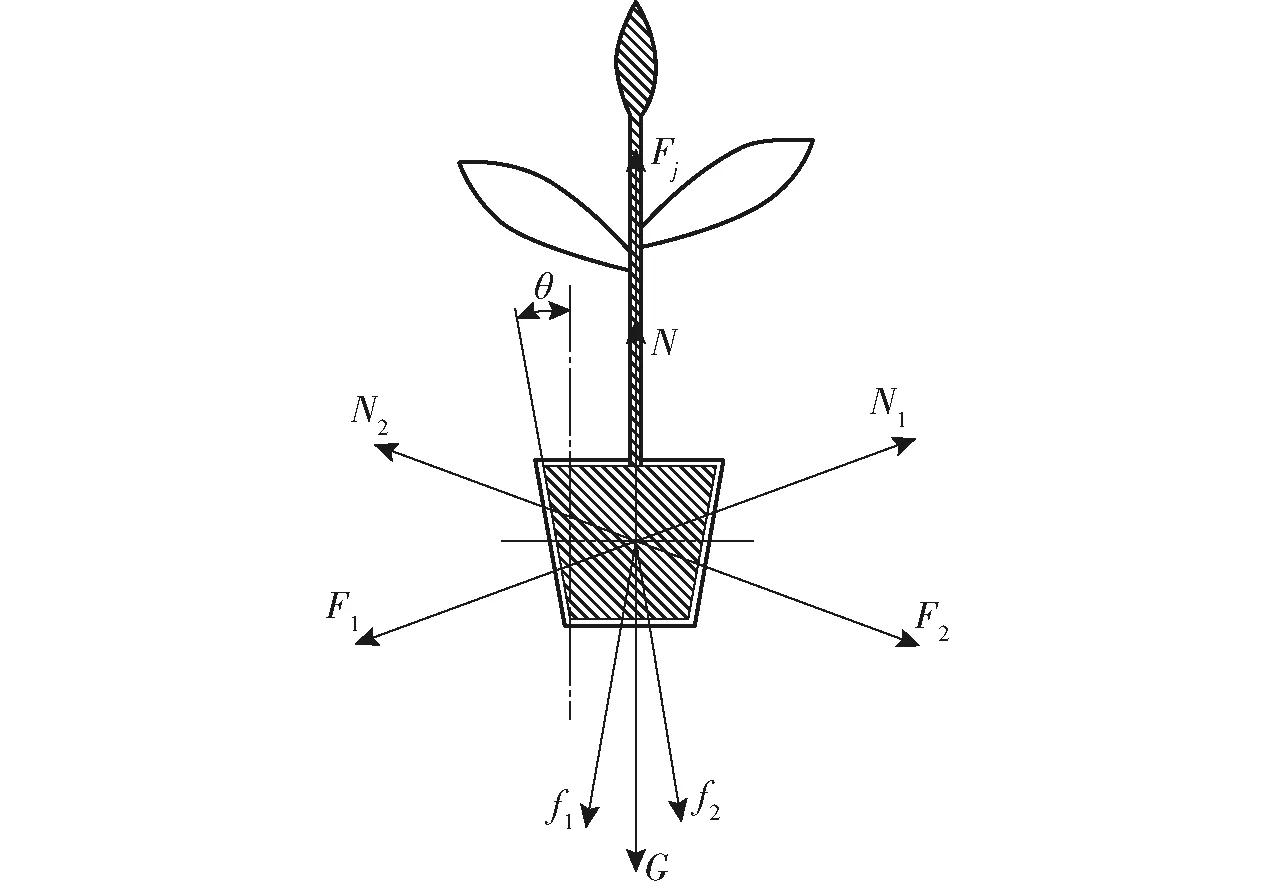

2.1.2钵苗力学模型

钵苗基质受到苗盘的粘附力、正压力与摩擦力,取苗装置将钵苗从穴盘中夹持并取出时,需要克服钵苗与钵苗基质的重力、摩擦力和粘附力[28]。取苗装置取苗过程中钵苗的受力情况如图4所示。

图4 基质受力分析图

钵苗脱盘力在一定程度上可以表示为苗盘4个侧面以及底部对钵苗的摩擦力、粘附力、支持力、重力在竖直方向上的作用力,苗盘对钵苗达到最大摩擦力时,钵苗被取出的一瞬间,脱盘力的计算公式为

4(Fisinθ+ficosθ-Nisinθ)+G=FT

(12)

式中FT——钵苗脱盘力,N

Fi——苗盘对钵苗的粘附力,N

G——钵苗重力

Ni——苗盘侧面对钵苗的支撑力,N

fi——苗盘侧面对钵苗摩擦力,N

θ——苗盘倾角,(°)

为使夹苗装置夹取钵苗提起且可以保持完整的基质,夹苗装置夹茎后对苗茎的提升力Fj需要大于钵苗脱盘力FT,即

FT≤Fj

(13)

式中Fj——夹茎提升力,N

采用山东德瑞康蔬菜种苗有限公司培育的瑞苗9号辣椒苗作为试验对象进行脱盘力检测试验,辣椒钵苗拉拔试验得出基质钵苗的平均脱盘力为2.39 N,为了保证脱盘成功,取脱盘力为3.5 N,根据式(13)得出钵苗提升力Fj≥3.5 N。

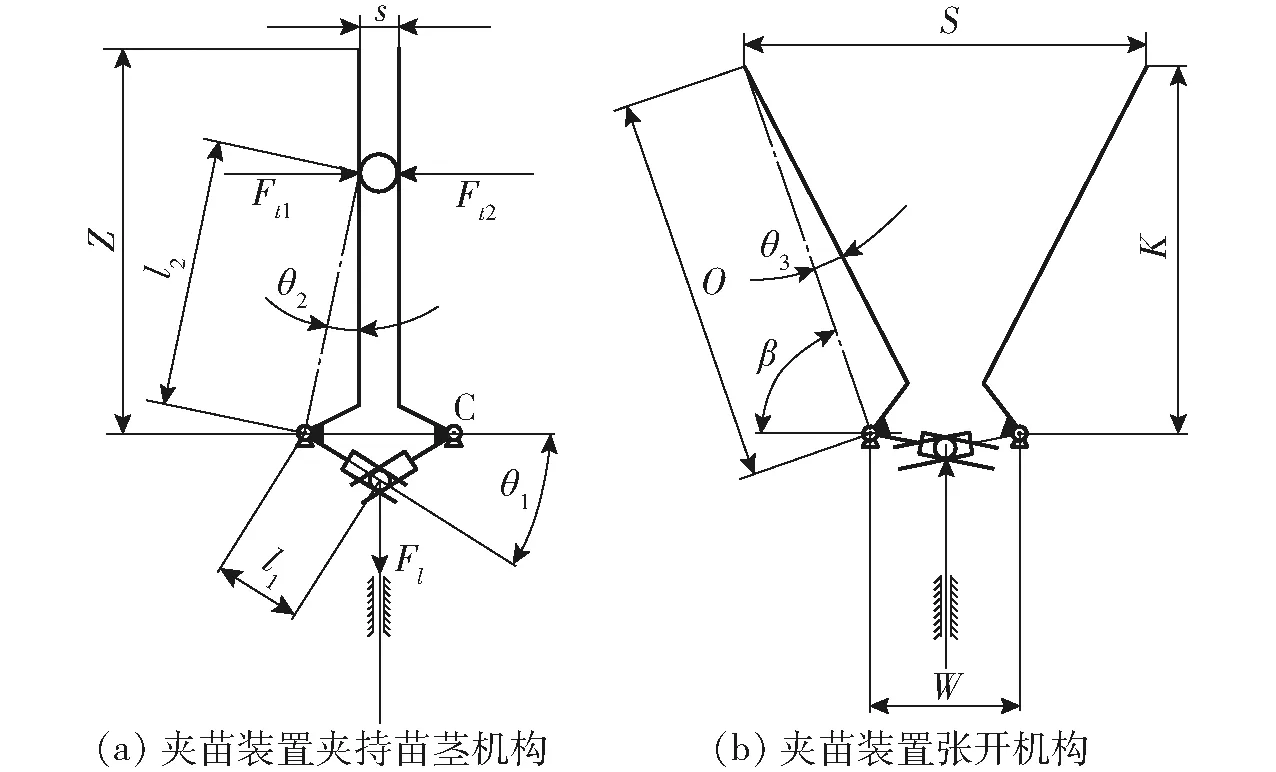

2.1.3夹苗装置

夹苗装置用于钵苗的夹取与投放,夹苗装置直接影响取苗效果,而气动夹苗机构具有取苗精准、迅速的特点[29],本研究采用气动两指式夹持机构作为夹苗装置,图5为夹苗装置机构运动简图,由夹苗气缸驱动销轴在两侧苗爪的U型槽中运动,销轴对两侧U型槽的作用力使两个苗爪分别以圆柱副C为圆心转动,苗爪呈八字形开合,实现夹苗装置夹持钵苗苗茎。

图5 夹苗装置机构简图

为了保证成功夹取钵苗苗茎,苗爪张开时,需要满足以下条件:①为防止钵苗生长位置不在穴孔中心造成的取苗失败,苗爪张开时,苗爪的夹取范围大于苗盘穴口。②防止苗爪张开与相邻苗爪发生干涉。

基于以上两点,夹苗装置张开后,其苗爪的尺寸需要满足

c≤S=2Ocosβ+W≤X

(14)

c≤K=Osinβ

(15)

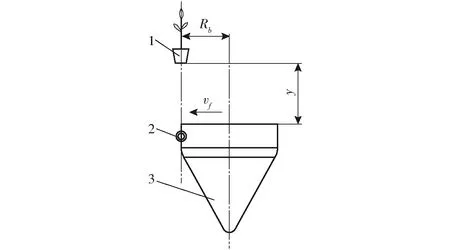

s=W-2Osinθ3 (16) Z=Ocosθ3 (17) 式中s——苗爪闭合后两苗爪之间的宽度,mm S——苗爪张开时的最大宽度,mm c——苗盘穴口宽度,mm Z——苗爪长度,mm O——苗爪到圆柱副之间的距离,mm K——苗爪张开时的最大深度,mm W——转动副之间的距离,mm θ3——苗爪顶端到转动副之间的连线与苗爪的夹角,(°) β——苗爪张开在水平方向的夹角,(°) 前期对钵苗物理特性研究可知,穴盘苗20~50 d时苗茎直径通常介于2.5~3.7 mm,为保护苗茎及模拟人工手指取苗,在苗爪上粘贴了1 mm硅胶垫,考虑硅胶垫的弹性,选取闭合时苗爪的间距s=4 mm。72穴标准苗盘穴口长、宽为40 mm,将上述数据代入式(14)~(17)中,经过参数圆整,W=16 mm,Z=44 mm,O=44.5 mm,β=70°。 夹取钵苗时,为使夹苗装置将钵苗从苗盘中取出,苗爪夹持的苗茎需要满足 Ff=Fj>FT (18) 式中Ff——苗茎受到的最大静摩擦力,N 如图5a所示,夹苗机构夹取钵苗时,对夹苗状态下的夹苗机构进行受力分析,根据力矩平衡可得 (19) 式中Fl——夹苗气缸的拉力,N Fti——苗爪对苗茎的单侧压力,N l1——Fl到圆柱副的力矩长度,mm l2——Fti到圆柱副的力矩长度,mm θ1——销轴中心到圆柱副的连线与水平方向之间夹角 θ2——苗茎受力点到圆柱副的连线与竖直方向之间夹角 可根据计算出的压力计算夹苗装置夹苗时苗爪对钵苗的摩擦力为 Fj=Ff=μ1(Ft1+Ft2) (20) 式中μ1——苗爪与苗茎之间的摩擦因数 根据式(19)、(20)可计算出夹苗气缸所需拉力 (21) 夹取装置将钵苗从苗盘中取出,且钵苗不掉落视为取苗成功,假设夹取钵苗在苗爪中间,根据前文的尺寸计算得出l2=20 mm,l1=11 mm,θ1=12°,θ2=18°,硅胶垫与苗木之间的摩擦因数取μ1=0.6,由式(21)计算得出气缸理论最小推力为Fl≥10.3 N,选取夹苗气缸为MD/CDU10-10,在0.5 MPa压力下,输出推力可达14.9 N。 夹苗装置取苗后,经分苗、移位后运动到苗杯上方,夹苗装置张开将钵苗投入苗杯中。如图6所示,苗杯探测传感与钵苗在同一竖直平面内,苗杯检测传感器检测到苗杯边缘时,夹钵苗与苗杯之间的垂直高度为y,在苗杯高速运动过程中防止投苗失败,应使钵苗在落入苗杯时恰好处于苗杯中心,在夹苗装置将钵苗投入苗杯的过程中,对钵苗进行运动学分析,在夹苗装置释放钵苗时,钵苗的动力学方程为 图6 钵苗运动分析图 mg-Fk=mab (22) 其中 Fk=μ2V (23) 式中Fk——空气阻力,N m——钵苗质量,kg ab——钵苗加速度,m/s2 μ2——空气阻力系数 V——钵苗的下落速度,m/s 将式(23)代入式(22)后对式(22)进行时间双重积分得到钵苗下落时位移与时间的关系。 在钵苗下落过程中,保证钵苗投入苗杯中心需要满足条件 (24) x=vft (25) (26) Rb=x+vfty (27) 式中y——钵苗下落位移,m t——下落时间,s x——钵苗下落时间内苗杯位移,mm vf——苗杯速度,mm/s a——取苗频率,株/min Rb——苗杯半径,mm ty——检测到苗杯信号后投苗时间,s 由于空气阻力对钵苗下落的影响忽略不计,当趋于0时有 (28) 联立式(24)~(28)求出 (29) 由式(29)可以得出在传感器检测到苗杯后经过时间ty后进行投苗。 2.3.1气动系统设计 取苗装置中的气动元件包括用于驱动分苗机构的分苗气缸A,用于将钵苗从苗盘中取出的提升气缸B,用于将钵苗从苗盘上方移动到苗杯上方的移位气缸C,驱动苗爪夹取钵苗的夹苗气缸 D,气动系统如图7所示,空气经由空压机加压后,为了稳定气源系统管路的压力,在空压机后增加储气罐,由电磁换向阀控制气缸的伸出与收缩。自动取苗装置为整排取投苗,6个夹苗装置同时夹苗与投苗,采用一个电磁换向阀控制6个夹苗气缸D。 图7 气动系统回路图 2.3.2气动系统耗气量计算 取苗装置气动系统的耗气量随着取苗频率增加而增加,气动回路需要保证足够的气量确保系统工作气压稳定。在气动系统运行过程中,气缸的耗气量计算公式为 (30) 式中Q——气缸消耗压缩空气的流量,L/min D——气缸缸径,cmLQ——气缸行程,cm p——气动系统的工作压力,MPa n——气缸活塞每分钟往复次数 取苗装置移栽平台采用的栽植装置,经调研发现稳定工作的最高栽植频率为90株/min。通过计算得出气动系统总耗气量为56.61 L/min,选择出气量为60 L/min的空气压缩机作为气源。 试验采用山东德瑞康蔬菜种苗有限公司培育的瑞苗9号辣椒苗作为试验对象,该辣椒苗采用72孔标准苗盘培育,穴孔之间的距离为42 mm×42 mm,底部尺寸为17 mm×17 mm,苗盘总体尺寸为540 mm×280 mm,苗盘的材料为聚苯乙烯,具有柔韧性好耐折叠的特点。瑞苗9号辣椒苗采用有机营养基质培育,育苗基质为泥岩、蛭石、珍珠岩按照体积比2∶1∶1混合制得,基质紧实,根系粗壮,满足试验条件。试验仪器:取苗装置试验台(如图8所示),游标卡尺、直尺、赛多利斯BSA124S电子秤。 图8 取苗试验台 前期预试验表明钵苗苗龄、基质含水率及取苗频率对移栽效果具有显著影响,针对钵苗苗龄、基质含水率、取苗频率设计单因素试验,基质含水率采用干湿质量法测量,取苗频率由控制系统控制变频电机的频率来改变,试验台选用上海禾久减速机有限公司生产的ESP8024变频电机,电机功率为750 W。 根据JB/T 10291—2013《旱地栽植机械行业标准》结合辣椒苗栽植要求,选用取苗成功率Y1以及基质破碎率Y2作为评价指标。 (1)取苗成功率:钵苗从穴盘中完整取出,投入苗杯后,由苗杯将钵苗投入栽植器,完成整个流程且钵苗茎叶保持完整视为取苗成功,计算公式为 (31) 式中N2——取苗成功株数,株 N1——总钵苗数量,株 (2)基质破碎率:在取苗过程中基质在取苗、投苗过程中会产生破碎,以从苗盘中取出,从栽植器落下后的钵苗基质的完整度作为试验评价指标,计算公式为 (32) 式中M1——穴盘苗总质量,g mx——苗盘质量,g M2——取苗后的钵苗总质量,g 基质破碎率测量方式:在每组试验前,对整盘钵苗进行称量,试验完成后,将取苗成功后的钵苗收集到一起并称量。 3.2.1苗龄对取苗效果的影响 根据NY/T 2119—2012《蔬菜穴盘育苗 通则》,苗龄决定钵苗根系和茎叶的形态,苗龄较大时钵苗根系发达,钵体具有良好的基质-根系复合特性,取苗装置取苗时基质不容易破碎,但苗龄较大茎叶缠绕,取苗强行分离钵苗可能导致茎叶受损,苗龄较低时则相反。选取基质含水率为40%,将样机的取苗频率设置为70株/min,苗龄分为20、25、30、35、40 d设计单因素试验。每组试验重复进行3次取平均值,每次试验取苗144株。试验结果如图9a所示。 图9 单因素试验结果 由图9a可以看出,随着苗龄的增加,取苗成功率先逐渐上升后下降,而基质破碎率先急剧下降,最后趋于平稳。苗茎20 d时,取苗成功率为90.34%,基质破碎率为20.00%,在5组中取苗成功率最低,基质破碎率最大。苗龄20 d的钵苗苗茎细、脆性大,取苗时出现苗爪夹断苗茎的现象,导致取苗成功率低。苗龄较小时,钵苗根系不发达,钵苗根系难以缠绕基质,造成基质破碎率大。随着苗龄增加到30 d时,苗茎粗壮,韧性增加,苗茎断裂现象基本消失,取苗成功率最大,为97.22%。根系逐渐强壮,基质破碎率减小到6.14%。随着苗龄继续增大,钵苗的茎叶增大,取苗时出现苗爪夹取到后排叶片或投苗时钵苗叶片挂在苗爪与苗杯上的现象,导致取苗成功率下降。此时钵苗根系已经发育完全,根系将基质完全缠绕,基质破碎率逐渐趋于平稳。由以上分析可知,最佳取苗参数在苗龄25~35 d之间。 3.2.2基质含水率对取苗效果的影响 基质含水率过低(小于20%)时,钵苗易发生脱水,影响定植后的成活率,含水率过高(大于60%)时,钵体抗压能力降低,造成基质破碎率增大。选取苗龄为30 d,取苗频率为70株/min,设置基质含水率20%、30%、40%、50%、60% 5个水平设计单因素试验。每组试验重复进行3次取平均值,每次试验取苗144株,试验结果如图9b。 如图9b所示,随着基质含水率的上升,取苗成功率出现先上升后下降的趋势,基质破碎率出现总体上先下降后上升的趋势。当基质含水率为20%时,取苗成功率最低,夹取钵苗位置出现偏移时,由于基质含水率低,钵体质量较轻,投苗时钵苗重心点不在苗杯圆心,钵苗下落过程中钵苗无法快速呈竖直状态,造成投苗失败。且基质的粘性下降,导致钵苗基质在取投苗时易碎。随着基质含水率的上升,钵苗基质质量上升,基质粘性增大,取苗成功率增加,基质破碎率总体下降,含水率到达40%时,取苗成功率最大,达到97.40%,基质破碎率为4.81%。基质含水率大于40%,取苗成功率下降。经仔细观察分析后发现,苗盘中劣苗的根系不发达,在基质含水率较大时,基质松散,一些劣苗出现歪倒的现象,导致钵苗定位不准,造成取苗成功率下降。同时基质松散也导致基质破碎率增大,在含水率达到60%时,基质破碎率达到最大,为11.76%。以上分析可知,最佳取苗参数在基质含水率30%~50%之间。 3.2.3取苗频率对取苗效果的影响 选取苗龄30 d的辣椒苗,基质含水率40%,取苗频率以50、60、70、80、90株/min 5个水平设计单因素试验,每组试验重复进行3次取平均值,每次试验取苗144株,试验结果如图9c所示。 如图9c所示,取苗频率在50~80株/min之间,取苗成功率均大于95.00%。在达到80株/min后开始下降,取苗频率为90株/min时,苗杯运动速度过快,导致投苗出现误差,取苗成功率下降到最小,为90.97%。基质破碎率随着取苗频率的上升开始逐渐增加。取苗频率在50~70株/min之间时,基质破碎率均小于4.50%。随着取苗频率的继续增加,机器振动加剧,导致基质破碎率快速增加,取苗频率达到90株/min时,基质破碎率达到9.02%。由以上分析可知,取苗频率在50~70株/min时,取苗成功率及基质破碎率变化趋势不显著。在保证取苗成功率高、基质破碎率低的情况下,最佳取苗参数应选择较高的取苗频率,最佳取苗参数在70~90株/min 之间。 3.3.1正交试验设计 为了验证苗龄、基质含水率与取苗频率3个因素之间的交互对取苗效果的影响,采用Design-Expert 8.0软件Box-Behnken响应曲面分析法设计三因素三水平正交试验,共有17组试验,每组试验2次,每次取144株苗,试验结果取平均值。 根据单因素试验结果,选取工作气压0.5 MPa作为基准参数,在钵苗苗龄(30±5)d,基质含水率40%±10%,取苗频率(80±10)株/min范围内进行细分并设计正交试验,正交试验的因素编码如表1所示。 表1 正交试验因素编码 3.3.2试验结果与分析 试验结果采用Design-Expert 8.0软件进行数据处理与分析,采用Box-Behnken响应曲面分析法分别建立苗龄、基质含水率、取苗频率两两交互对取苗成功率、基质破碎率影响的数学模型。试验结果如表2所示。 表2 试验结果 表3为响应面拟合方差分析的结果,由表3中的P值表明,对取苗成功率的影响顺序从大到小为取苗频率、基质含水率、苗龄。而取苗频率的P值小于0.05,说明取苗频率对取苗成功率具有显著性影响。对基质破碎率影响程度从大到小排序分别为苗龄、取苗频率、基质含水率,苗龄与取苗频率的P值均小于0.05,说明苗龄与取苗频率对基质破碎率的影响显著。 表3 方差分析结果 根据Design-Expert 8.0 软件获得两两因素交互对取苗效果的数学模型,利用Origin 2021软件绘制各因素交互作用对取苗效果影响的3D响应曲面图,图10为各因素对取苗成功率影响的响应面图,由图10a可以看出,苗龄与基质含水率变化时,取苗成功率均在95.00%~98.00%之间。苗龄与基质含水率增大时取苗成功率均出现先增加后减小的趋势,但取苗成功率变化趋势不明显,说明在选取参数范围内苗龄与基质含水率对取苗成功率的影响并不显著。由图10b可以看出,苗龄逐渐增大时,取苗成功率存在先增加后减小的趋势,但该趋势并不明显,但随着取苗频率的增加,取苗成功率先趋于稳定,达到84株/min时,取苗成功率开始快速下降。在苗龄25 d、取苗频率90株/min时,取苗成功率达到最小,为91.49%,说明取苗频率对取苗成功率影响显著。由图10c可知,基质含水率的增长对取苗成功率的影响并不显著,随着取苗频率的增加,取苗成功率先稳定后下降。图10b、10c表明取苗频率对取苗成功率影响显著。 图10 因素交互作用对取苗成功率影响的响应曲面 图11为各因素交互作用对基质破碎率影响的响应曲面图,图11a表明,基质破碎率随着苗龄的增加而显著减小,随着基质含水率的增加而减小,说明苗龄与基质含水率对基质破碎率有显著影响,苗龄25 d、基质含水率为30%时,基质破碎率最大,达到12.28%。另外基质破碎率随苗龄的下降速率大于随基质含水率下降速率,说明苗龄对基质破碎率的影响大于基质含水率。且当苗龄25 d时基质破碎率随着基质含水率的下降速率,大于35 d时基质破碎率随着基质含水率的下降速率,造成这种现象的原因是随着苗龄的增大,钵苗根系对基质的缠绕更强,减弱了基质含水率对基质破碎率的影响。图11b表明,随着取苗频率的增加,基质破碎率呈现出逐渐增大的趋势,且随着苗龄减小,取苗频率增大时,基质破碎率增长的速率明显加快,说明苗龄与取苗频率均对基质破碎率具有显著影响。当苗龄25 d、取苗频率为90株/min时,钵苗根系难以包裹基质,加之取苗频率增大机器振动剧烈,在苗龄与取苗频率的交互作用下,基质破碎率达到最大(17.90%)。从等高线可以看出,在苗龄低于28 d、取苗频率大于86株/min时,基质破碎率快速增加,说明苗龄与取苗频率在该区间对基质破碎率的交互影响加大。由图11c可知,取苗频率在70~84株/min内时,随着基质含水率的上升基质破碎率总体上也呈现上升趋势。但随着取苗频率继续增加,取苗频率对基质破碎率的影响效果呈现出显著变化的趋势,取苗频率对基质破碎率的影响大于基质含水率的影响。在取苗频率大于84株/min时,机器振动加大,基质含水率较低时,基质粘性下降,两方面的交互作用下,基质破碎率达到最大。 图11 因素交互作用对基质破碎率影响的响应曲面 正交试验结果表明,苗龄、基质含水率及取苗频率均对取苗效果有较大影响,为获得最佳取苗效果,以取苗成功率最高、基质破碎率最低为优化目标,采用Design-Expert 8.0软件进行优化求解,取苗参数在苗龄33 d、基质含水率46%、取苗频率75株/min时取苗效果最佳。在此取苗条件下,软件求解出取苗成功率为98.02%,基质破碎率为3.89%。 结合优化后的取苗参数对取苗机构进行验证试验[30],试验在工作气压0.5 MPa的环境下进行,以山东德瑞康蔬菜种苗有限公司培育的瑞苗9号辣椒苗作为试验对象,共进行5组试验,每组试验用苗72株,图12为试验平台取苗试验。试验结果如表4所示。 表4 作业性能试验结果 图12 试验平台取苗试验 由试验结果可知,平均取苗成功率为97.36%,平均基质破碎率为5.07%,满足移栽作业要求。 (1)根据移栽作业需求,设计夹茎式取苗装置,通过建立分苗机构力学模型及进行夹苗机构结构设计及力学分析,搭建取苗试验装置,实现移栽取苗、投苗一体化作业。 (2)以苗龄、基质含水率、取苗频率为试验因素开展单因素试验,苗龄在30 d时取苗成功率达到97.22%,且基质破碎率下降趋于平稳,基质含水率在40%时,取苗成功率最大为97.40%,且基质破碎率最小为4.5%,取苗频率在大于80株/min时,取苗成功率及基质破碎率逐渐下降。 (3)正交试验表明,影响取苗试验装置取苗成功率因素从大到小分别为取苗频率、基质含水率、苗龄;影响基质破碎率因素从大到小排序分别为苗龄、取苗频率、基质含水率;取苗频率以及苗龄对取苗效果有显著影响。根据试验结果对取苗参数进行优化,在苗龄33 d、基质含水率46%、取苗频率75株/min时进行取苗性能试验,试验结果表明,平均取苗成功率为97.36%,平均基质破碎率为5.07%,满足移栽的作业要求。2.2 钵苗运动分析

2.3 气动系统

3 取苗装置取投苗性能试验

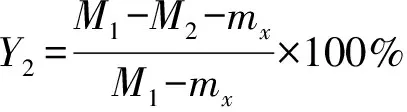

3.1 试验条件、试验方案与评价指标

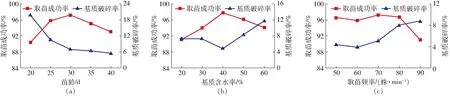

3.2 单因素取苗试验

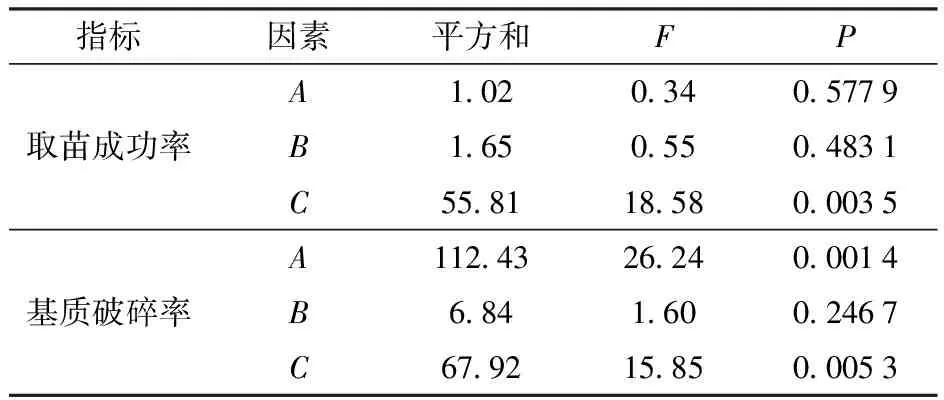

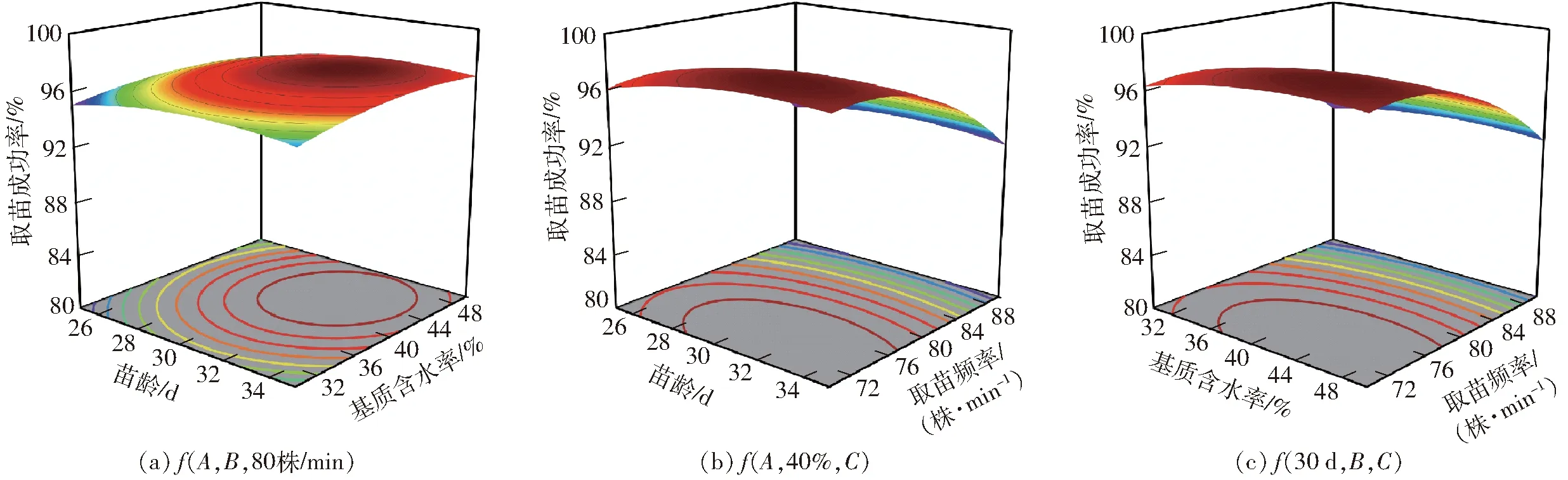

3.3 多因素仿真试验分析

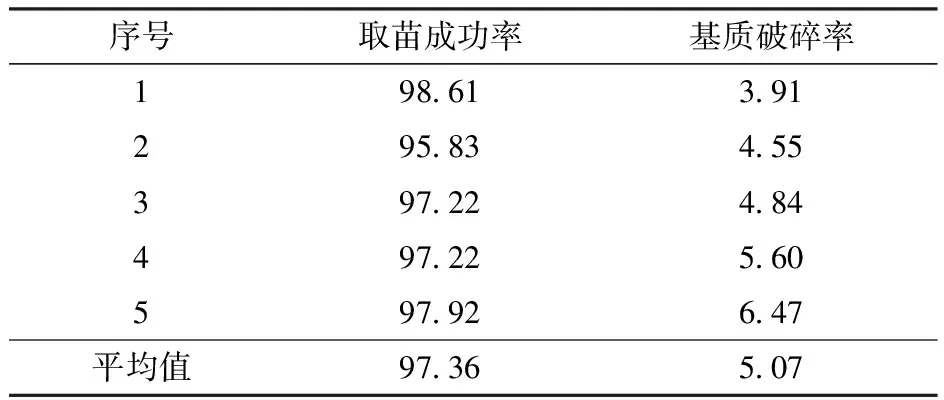

3.4 取苗参数优化及验证

4 结论