履带自走式缓坡地王草收获机底盘设计与试验

2023-09-23王德成赵彦瑞张学宁王天一李思标

王德成 赵彦瑞 尤 泳 张学宁 王天一 李思标

(中国农业大学工学院,北京 100083)

0 引言

王草是一种簇生根、高茎秆的多年生杂交狼尾草,分蘖能力强、生长速度快、产量高、饲用营养丰富、适口性好,在我国广东、广西和海南等地区广泛种植。由于南方地区雨季长,且王草种植区域多为土壤疏松肥沃但地块小、地面起伏大的缓坡地带,王草机械化青贮收获的作业环境复杂,适宜作业期短,作业难度大[1-5]。

国外对高茎秆饲草机械化收获技术的研究虽然比较成熟,但针对王草青贮收获机械的研究十分薄弱。John Deere、New Holland和Claas等公司生产了多款用于青贮玉米、高丹草和甜高粱等高秆饲草的青贮收获机,其底盘轮距较大,适用于平原地区大地块作业[6]。而国内针对王草机械化收获技术的研究主要集中于王草切割特性、切割装置和破碎装置的研究[7-9],王草收获机专用底盘的研究相对薄弱。耿端阳等[10]针对小地块玉米机械化收获作业设计了一款坡地玉米收获机伸缩式履带底盘,可适应不同种植行距的玉米收获作业,提高了整机的坡地作业稳定性。作为底盘的核心部件之一,静液压传动系统(Hydrostatic transmission,HST)具有调速范围广、无级变速等特点,在拖拉机、植保机和插秧机等农业机械领域得到了广泛应用[11-13]。吴丽丽等[14]根据甜高粱分蘖生长特性设计了一种液压驱动收获机械底盘,采用双联泵带动电机转动,可根据甜高粱植株疏密程度实现变速收获。上述研究对王草收获机专用底盘的设计具有借鉴意义。

本文基于王草饲用种植的生长特点,结合减少割茬碾压、低速平稳收割的机械化收获作业要求,设计履带自走式王草收获机专用底盘,并开展样机试制。

1 王草收获机底盘整体设计方案

1.1 作业要求与设计目标

王草种植株距通常为500 mm,行距为700 mm,簇状分蘖生长,每簇分蘖数为20~80个,刈割平面单簇平均直径实地测量结果为200 mm;每年刈割4~7次,机收割茬高度为80~200 mm[15-16]。为避免机械化收获时割茬受到碾压破坏而影响下茬生长,收获机底盘轨距应设计合理,离地间隙应大于200 mm。由于王草生物量大,且疏密不均,单簇最高分蘖数有时可达190个[16],收割时瞬时喂入量大,极易引起堵塞;因此,为保证收获质量和作业效率,底盘应采用无级变速且动力充足,以便根据喂入情况即时调节整机前进速度。王草种植区域地形复杂,机械化收获作业对底盘的起伏地面通过性和缓坡地稳定性具有较高要求。结合已有文献报道和实地调研情况[3-5],本文主要针对坡度为8°及以下的王草种植区域开展王草收获机专用底盘设计。

综合以上作业要求,确定履带自走式王草收获机底盘的设计目标是:①复杂地形通过性好,采用倒梯形履带行走机构[17],底盘轨距为1 250 mm,最小离地间隙为320 mm。②动力充足,采用无级变速驱动装置,最高车速达9 km/h。③适应小地块作业,转弯半径小于1 500 mm。④最大爬坡度大于8°,在横向倾角为8°的缓坡地上有较好的行驶稳定性和作业稳定性,且不出现侧滑现象。

1.2 整机结构和工作原理

1.2.1整机结构

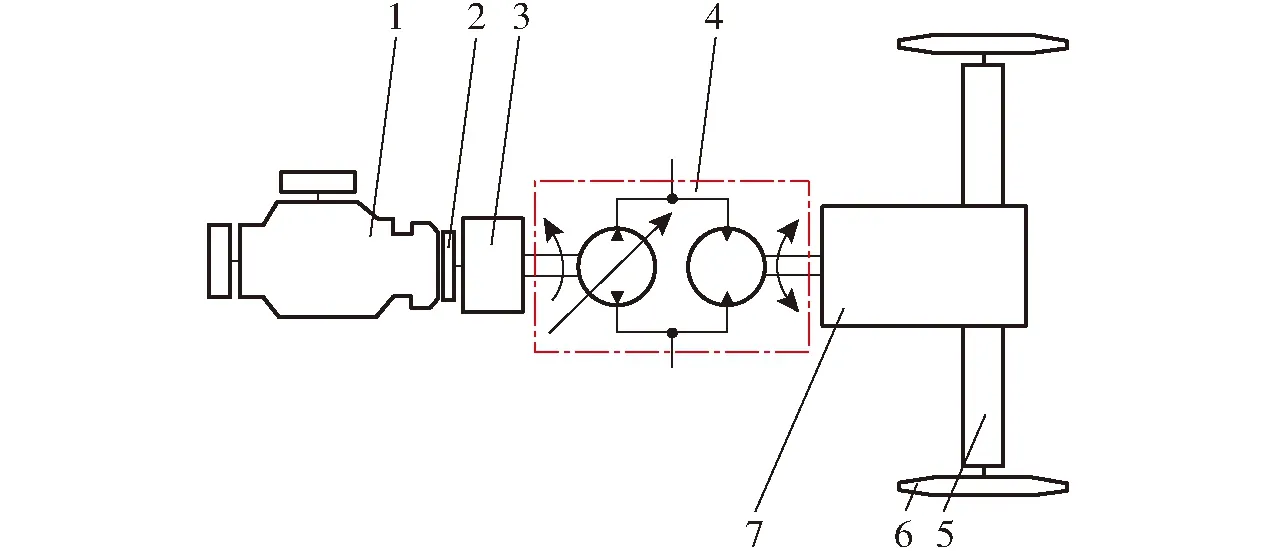

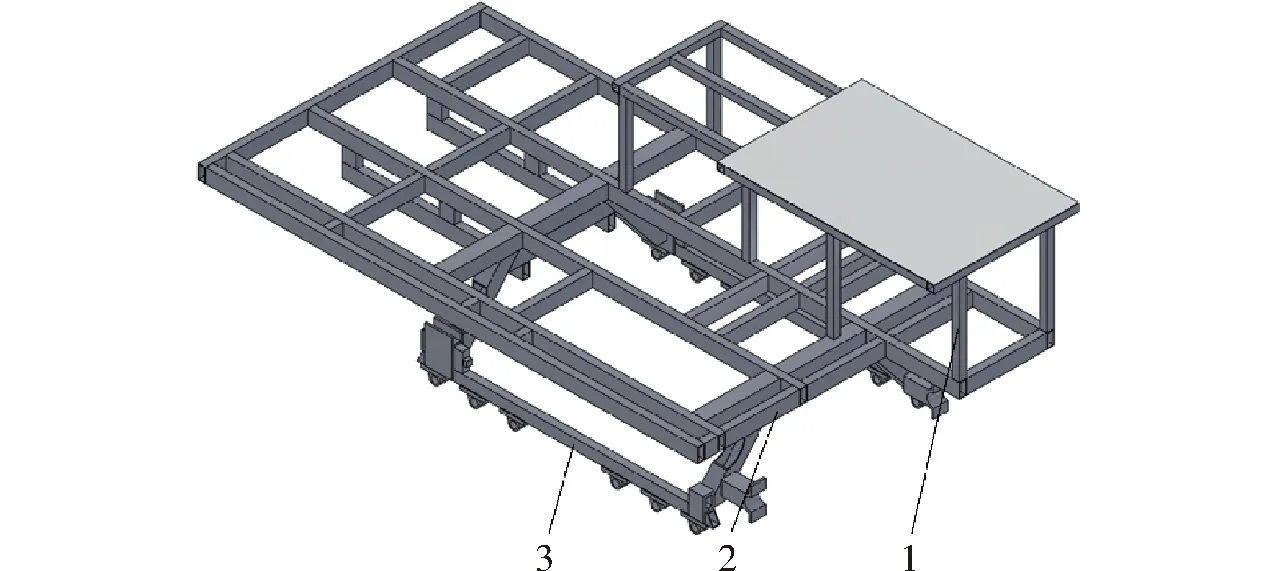

履带自走式王草收获机底盘主要由车架、行走装置、无级变速驱动装置(发动机、静液压无级变速装置(HST)、机械变速箱)等组成;车架上安装有割台总成、喂入装置、破碎装置、抛送装置、集料箱、打捆装置等收获作业工作部件,如图1所示。

1.2.2王草收获机工作原理

王草收获机可依次完成平茬刈割、挤压输送、切断破碎、抛送收集和青贮打捆工序。作业时,圆盘割台对王草进行整株平茬切割,割后植株由割台总成按顺序引向喂入装置,被挤压输送至破碎装置;破碎装置将王草茎叶与秸秆切碎到规定的长度;抛送装置将切碎后的王草送至集料箱,集料箱辅助运输碎草至打捆装置,完成王草的青贮打捆。

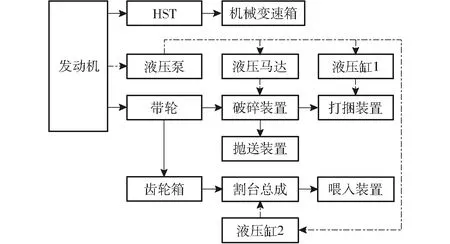

1.2.3底盘工作原理

履带自走式王草收获机底盘配有机械动力输出系统和液压动力输出系统,为王草收获机底盘及工作部件提供动力。

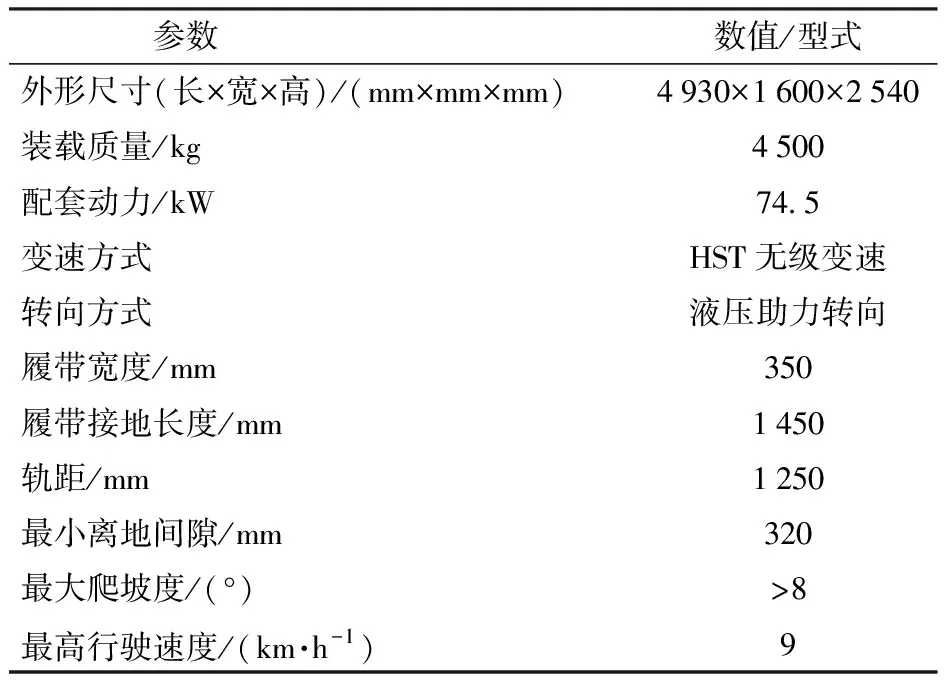

发动机提供的动力经过离合器与分动箱后分两路输出:一路与HST连接,驱动履带底盘行走及转向;另一路由带轮、齿轮箱等将动力传递给割台总成、喂入装置、破碎装置、抛送装置、打捆装置等工作部件。液压系统主要实现以下功能:通过HST、机械变速箱等驱动底盘行走;通过与发动机其中一个动力输出端连接的液压泵,分别控制破碎装置连接的液压马达和与割台、打捆装置连接的液压缸,实现各工作部件的功能动作,如图2所示。底盘主要技术参数如表1所示。

表1 履带自走式王草收获机底盘主要技术参数

图2 传动系统简图

2 底盘关键装置设计与选型

2.1 行走装置设计

与轮式底盘相比,履带式底盘在南方王草种植地区具有更好的稳定性、牵引附着性能和更小的接地比压[18],故采用履带式行走装置,并对其主要结构参数进行设计。

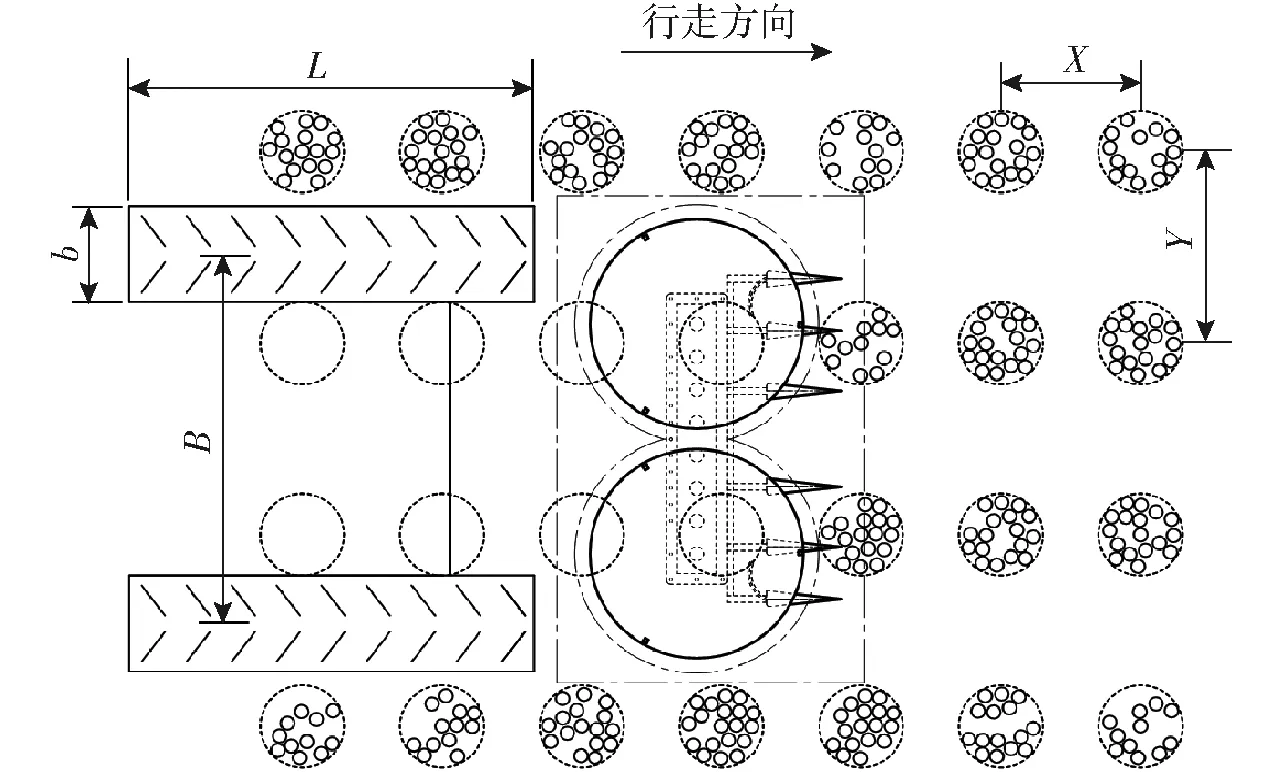

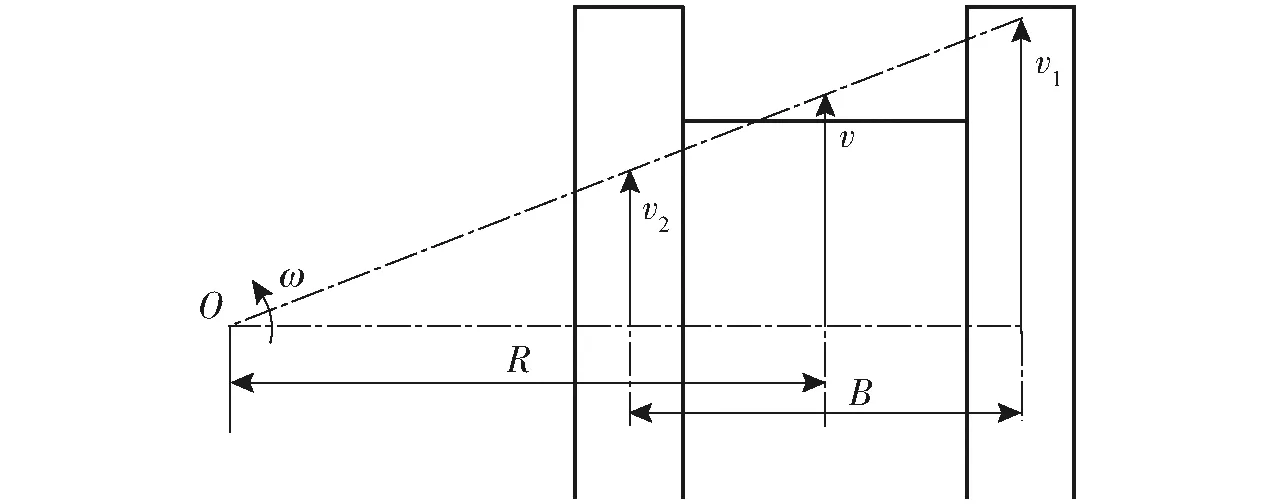

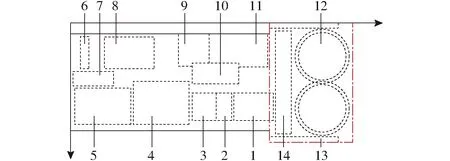

2.1.1轨距、接近角与离地间隙

轨距决定底盘的宽度,影响整机的稳定性和通过性。根据前文,王草种植株距X为500 mm、行距Y为700 mm条件下,收获机的履带沿种植行间行走,避免对割茬产生碾压破坏,如图3所示,图中,B为履带底盘轨距,mm;L为履带接地长度,mm;b为履带宽度,mm。考虑整机在小地块作业的灵活性和收获效率,确定轨距B为1 250 mm。

图3 王草收获模式示意图

履带式底盘的接近角即为驱动轮与其相近支重轮之间的履带和水平地面的夹角,直接影响整机的越障通过性,以及驱动轮与履带的平稳啮合,本文取接近角为37.4°[19]。

根据不同的饲喂对象,王草的刈割期有所差异,割茬高度为80~200 mm不等[15-16],鉴于履带在松软地面作业时存在下陷情况,设置最小离地间隙为320 mm,避免底盘触碰导致王草割茬断面受到破坏。

2.1.2履带接地长度与宽度

由于橡胶履带具有行走阻力小、减振降噪能力强等优点,可对王草割茬起到缓冲保护作用,故采用橡胶履带。履带接地长度L与轨距B的比值对履带底盘的行驶性能有着重要影响,L/B越大转向越困难,L/B越小行驶稳定性越差[20]。履带接地长度设计经验公式[21]为

L=(1.15~1.39)B

(1)

履带宽度设计经验公式为

b=(0.18~0.24)L

(2)

在保证不对王草割茬造成碾压破坏的基础上,适当增加履带宽度有利于降低接地比压并提高牵引附着性能[22]。综合考虑确定履带接地长度为1 450 mm、履带宽度为350 mm。

2.2 无级变速驱动装置设计

2.2.1驱动装置工作原理

底盘驱动装置主要包括HST、机械变速箱和半轴,采用机械变速箱和HST串联的动力传递形式。机械变速箱共设置3个挡位,通过改变不同的齿轮啮合实现整机高速、中速、低速切换。HST由一个闭式变量泵-定量马达容积变速回路构成[23],变量泵单向旋转输入,定量马达可双向旋转输出;整体结构紧凑,传动平稳,回路效率高,变速范围较大。通过调节柱塞变量泵的斜盘倾角,控制整机的前进、后退、停止及在不同挡位内的无级变速,保证整机在松软地面和复杂地形的适应性和通过性。整机在低速挡位作业时可以实现无级变速,防止王草瞬时喂入量过大导致茎秆堵塞,原理如图4所示。

图4 驱动系统原理图

2.2.2发动机选型

根据整机在工作过程中的最大输出功率进行发动机的选型。整机的功率消耗主要包括行驶功耗、液压系统功耗及其他工作部件功耗[24]。

忽略空气阻力的影响,整机在满载匀速爬坡工况下行驶最大阻力为

Fα=(m+mz)g[(f1+f2)cosα+sinα]

(3)

式中Fα——满载爬坡阻力,N

m——整机质量,kg

mz——圆草捆单捆质量,kg

g——重力加速度,取9.8 m/s2

f1——滚动阻力系数,取0.10

f2——内摩擦阻力系数,取0.05

α——最大爬坡角度,取20°

使用SolidWorks软件对整机进行建模,采用质量评估模块得到整机质量m约为4 500 kg。经过前期研究[7],王草机械化青贮收获时草捆密度可达780 kg/m3,圆草捆直径为1.04 m,宽度为0.7 m,草捆质量mz约为465 kg。

爬坡功率为

(4)

式中Pα——爬坡功率,kW

vα——最大爬坡度时整机最高行驶速度,取4 km/h

液压工作系统主要控制完成整机割台升降、打捆装置开闭、部分带轮张紧和压紧装置动作,此部分功率消耗最大为

(5)

式中Pω——液压系统功率,kW

pc——额定压力,取20 MPa

Q——液压系统最大流量,取50 L/min

ηv——液压系统容积效率,取0.95

圆盘切割器收割簇生王草时功耗较大,约为13.5 kW[7]。依据文献[25],圆盘切割器、螺旋输送器、切碎装置和打捆装置等部件工作时总功耗PL约为23.5 kW。因此,发动机额定功率需满足

Pe≥Pα+Pω+PL

(6)

计算得到发动机额定功率Pe≥67.15 kW,考虑功率储备,选用常柴4G33TC型柴油发动机,其主要参数为:额定功率74.5 kW、额定转速2 300~2 600 r/min、总排量3.261 L、最大转矩310 N·m、净质量250 kg。

2.2.3HST选型

进行HST的选型时,首先需要确定液压马达参数。角功率是传动装置设计过程中极为重要的参数,故采用角功率方法[21]确定液压马达转速和排量。

液压马达角功率为

(7)

式中Pmj——液压马达角功率,kW

FTmax——最大切线牵引力,近似为Fα,kN

ukmax——最大理论速度,取9 km/h

η——液压马达与驱动轮之间的传动效率,取0.95

Z——液压马达数量,取1

由式(7)计算得液压马达的角功率为Pmj=61.84 kW。

液压马达排量需要满足

(8)

式中pmax——液压系统最高匹配压力,取38 MPa

Vmmax——液压马达最大排量,mL/r

nmmax——液压马达最高匹配转速,r/min

液压系统最高匹配压力由溢流阀限定,参考液压系统压力设定方面的经验,最高匹配压力定为38 MPa,液压马达最高匹配转速取3 000 r/min,得液压马达排量大于34.26 mL/r。选取无锡威孚公司生产的HCT50C型HST,其主要技术参数如表2所示。

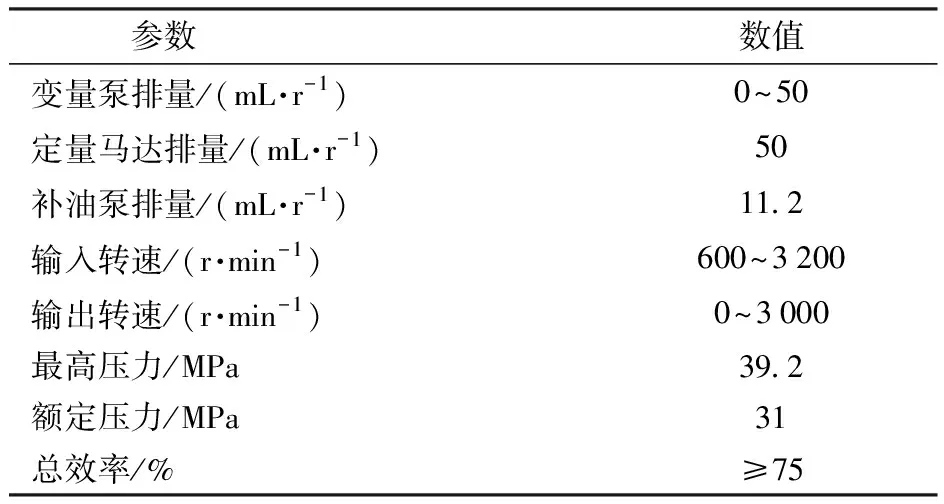

表2 HCT50C型HST主要技术参数

2.2.4变速箱选型

整机理论行驶速度等于驱动轮圆周速度,为

vt=0.12πnerd/(imip)

(9)

式中vt——理论行驶速度,km/h

ne——发动机额定转速,r/min

rd——驱动轮节圆半径,m

im——液压马达到驱动轮之间的传动比

ip——分动箱传动比,取0.812 5

考虑履带与地面之间的滑转以及闭式液压驱动系统的压力和流量损失,实际行驶速度[21]为

(10)

式中v——实际行驶速度,km/h

qp——变量泵排量,mL/r

qm——液压马达排量,mL/r

ηpv——变量泵容积效率

ηmv——液压马达容积效率

δ——履带相对地面的滑转率,参照常见的履带式农用机械,取0.07

已知收获机最大行驶速度为9 km/h,发动机额定转速为2 600 r/min,驱动轮半径为0.13 m;由上文得,变量泵排量为50 mL/r,液压马达排量为50 mL/r,变量泵的容积效率取0.95,液压马达容积效率取0.95,滑转率取0.07,得到imip≈11.88。

由于变量泵输入转速为600~3 200 r/min,为使得HST与发动机转速匹配,取分动箱传动比为0.812 5。计算得液压马达到驱动轮之间的传动比最小为14.622。据此选取浙江云洲科技公司的YZ-95B型机械变速箱总成,其主要技术参数为:输入转速0~3 000 r/min、Ⅰ挡速比30.502、Ⅱ挡速比22.419、Ⅲ挡速比15.347。

2.3 转向系统设计

2.3.1液压助力转向原理

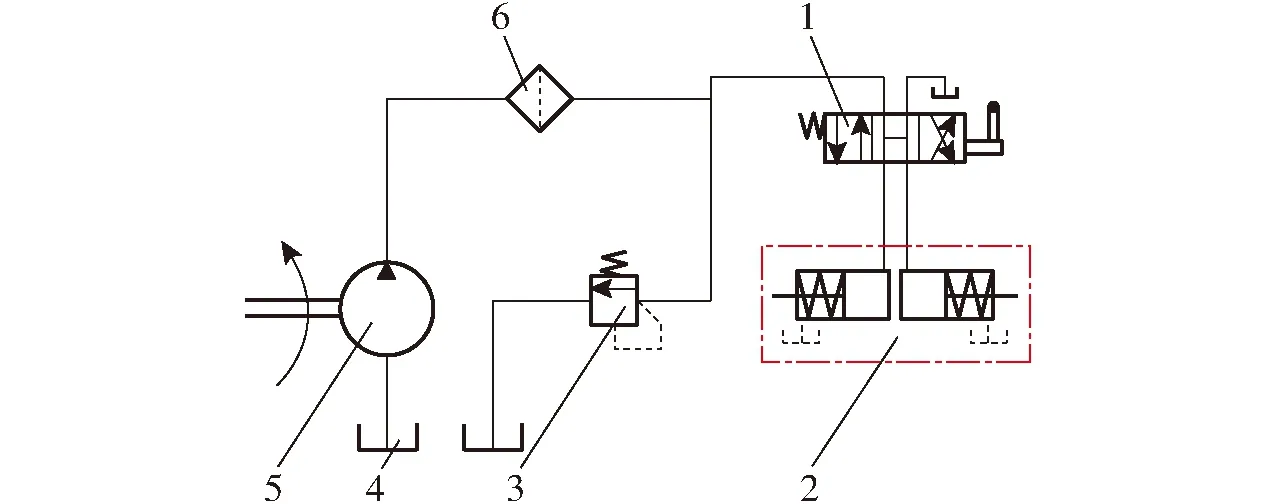

转向系统决定履带底盘的整体操纵性能[26]。本文选取具有结构简单、操纵方便、转向平稳且灵活等优点的液压助力转向系统。液压助力转向系统的工作原理如图5所示,通过液压系统控制转向油缸阀芯动作,进而控制变速箱转向拨叉动作来实现转向。

图5 液压助力转向系统原理图

转向油缸左侧阀芯通油时,左侧阀芯顶住左侧转向拨叉,变速箱左侧半轴切断动力,履带底盘向左转向;通油结束后转向油缸左侧阀芯在弹簧作用下复位,左侧转向拨叉同时复位,左转向结束。同理,转向油缸右侧阀芯通油可实现履带底盘右转向。三位四通换向阀阀芯的位置决定转向油缸左(右)侧阀芯的动作以及转弯半径。

2.3.2转向性能分析

当液压助力转向系统不工作时,发动机的动力经过HST和变速箱分别传递至两侧驱动轮,履带底盘沿直线行驶;转向系统工作时,履带底盘两侧履带差速行走,王草收获机按一定的转弯半径向低速侧转向。图6为差速转向示意图。

图6 履带底盘差速左转向示意图

在不考虑履带的滑转、滑移的条件下,转弯半径[27]为

(11)

式中R——转弯半径,mm

v1——右侧履带线速度,m/s

v2——左侧履带线速度,m/s

当左侧履带制动时,右侧履带绕着左侧履带中心处转动,此时转弯半径最小,与履带底盘轨距相等[21],为1 250 mm。

2.4 车架结构设计

车架的质量分布、静态载荷特性等影响着底盘的性能和可靠性[28-29]。车架由材料为Q235结构钢的矩形管和方形管焊接而成,整体尺寸(长×宽×高)为3 168 mm×1 560 mm×1 040 mm,呈上、中、下3层结构,底部纵梁与行走装置连接支撑整机质量,中部主梁承载发动机、破碎装置、抛送装置和其它部件,顶部支撑梁上装有驾驶室和液压油箱,结构如图7所示。

图7 车架结构图

圆盘割台及相关配件,通过支座和液压缸与车架前端连接。为保证王草收获机的流畅作业,根据收获工艺要求将其它主要工作部件按顺序依次安装在车架右侧。驾驶座布置在车架左前段,与前置驱动匹配性好,视野开阔;液压油箱布置在驾驶座后方,在车架主梁中段。为减少发动机振动、噪声等在作业时对驾驶员的影响,发动机后置,在车架的左后段,同时考虑整机的质量分布均衡,将散热器布置在发动机后面,燃油箱在发动机右侧。整机各部件布置如图8所示。

图8 整机部件布置示意图

3 整机稳定性分析

稳定性对王草收获机的行驶安全性能和操纵性能有重要影响[25],包括横向稳定性和纵向稳定性。本文采用极限倾翻角和极限滑移角对整机横向稳定性、纵向稳定性进行评价。

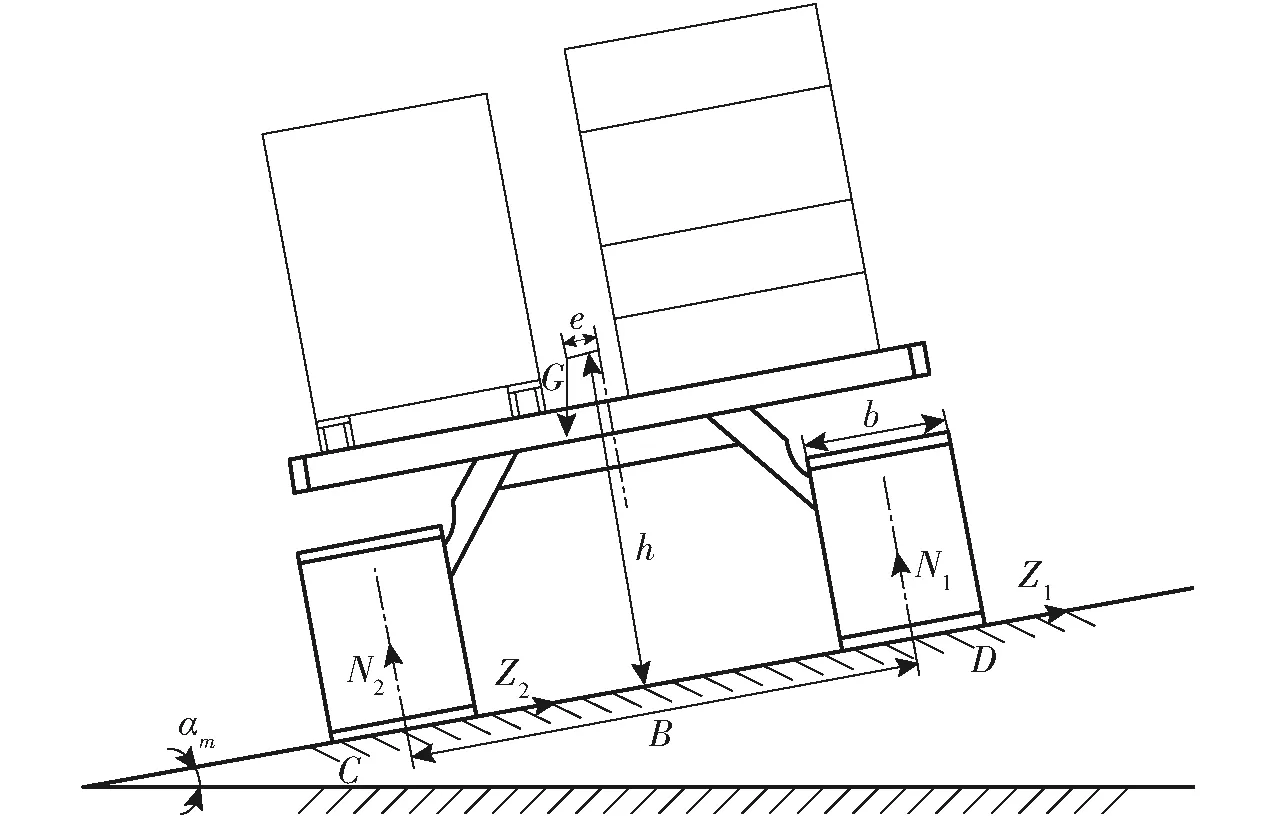

3.1 横向稳定性分析

空载时,王草收获机在横向坡道静止或等速直线行驶时的受力情况如图9所示。

图9 王草收获机履带底盘横向受力分析图

由整机受力平衡和对点C取力矩的力矩平衡得

(12)

式中N1——地面对上侧履带的法向作用力,N

N2——地面对下侧履带的法向作用力,N

G——整机重力,N

αm——横向极限倾翻角,(°)

h——重心到地面的垂直高度,mm

e——重心离开纵向中心平面的偏移距离,mm

可求得点D的支反力为

(13)

为了避免王草收获机发生倾翻,需满足N1≥0;由于B>0,故可推导得整机不产生倾翻的横向极限倾翻角αm为

(14)

在横向坡道行驶时,还可能发生滑移现象,为避免产生侧滑,整机横向极限滑移角α′m为

α′m=arctanμ

(15)

式中μ——地面附着系数

由式(14)、(15)可知,整机横向稳定性主要与重心位置、轨距、履带宽度及地面情况有关。为获得良好的横向稳定性,履带底盘的重心高度和重心偏移距离应尽量取较小值,轨距和履带宽度应尽量取较大值。运用SolidWorks软件对整机的重心位置进行测定,得整机重心到地面的垂直距离h为950 mm,重心离开纵向中心平面的偏移距离e为25 mm。依据文献[25],王草种植地的地面附着系数取0.67,代入上文所述参数得横向极限倾翻角αm为39.2°,横向极限滑移角α′m为33.7°。

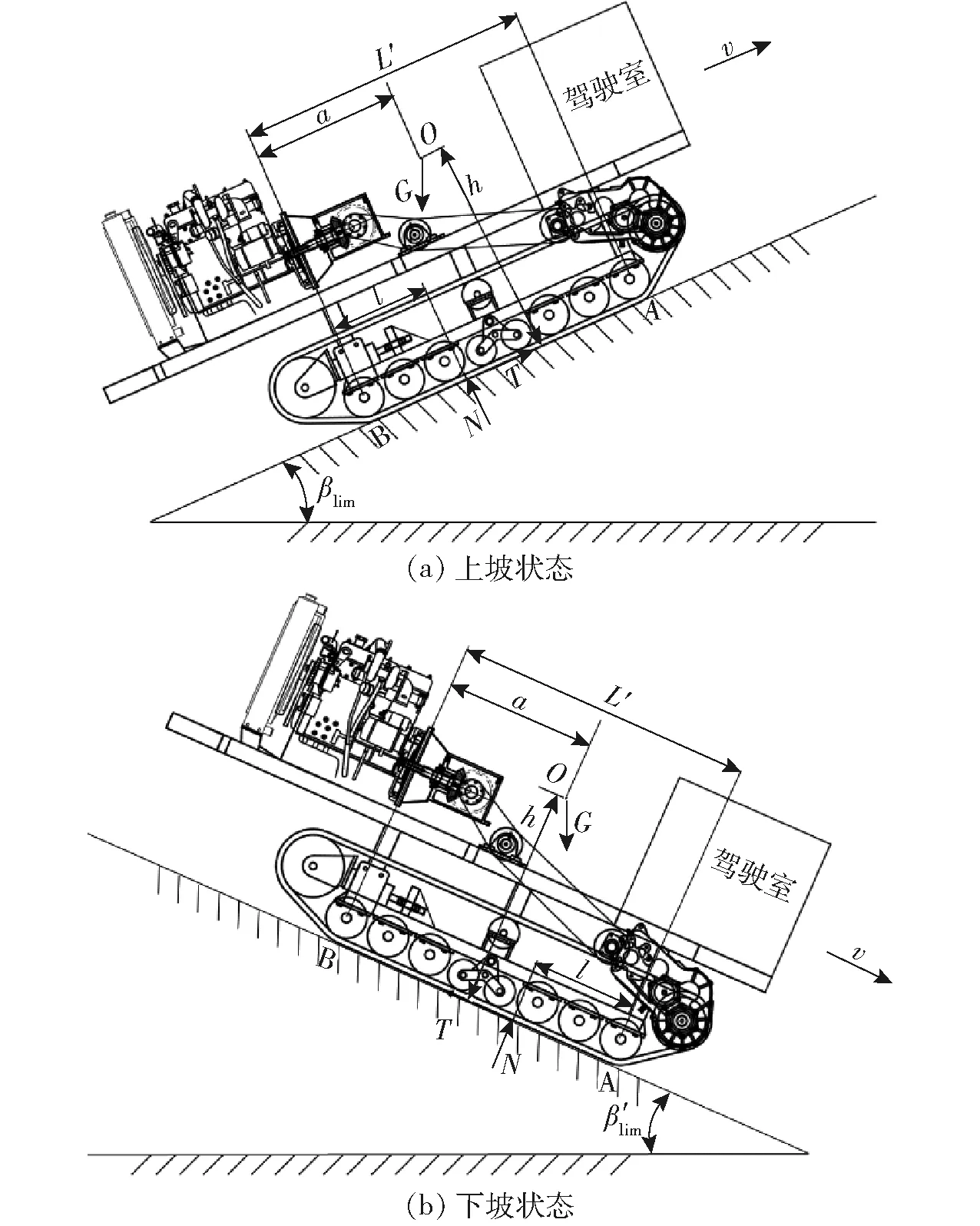

3.2 纵向稳定性分析

纵向倾翻是指在上坡或下坡时,王草收获机两侧履带绕后支重轮或前支重轮的倾翻。

履带底盘匀速上坡时,由于速度较慢,空气阻力可忽略不计,此时整机可视作在纵向坡地上静止,其受力处于平衡状态,如图10a所示。

图10 王草收获机履带底盘纵向极限倾翻受力分析图

对支重轮B取矩,建立力学平衡方程为

(16)

式中N——地面对整机的垂直支反力,N

βlim——上坡极限倾翻角,(°)

l——支重轮B轴线与垂直支反力之间的距离,mm

a——重心与支重轮B轴线之间的距离,mm

可求得

(17)

为使王草收获机上坡时不发生倾翻,地面对整机的垂直支反力N作用线应落在支重轮B之前,即l≥0,推导得上坡极限倾翻角βlim为

(18)

同理,履带底盘下坡极限倾翻临界状态如图10b所示,下坡极限倾翻角β′lim为

(19)

式中β′lim——下坡极限倾翻角,(°)

L′——支重轮A、B轴线间的距离,mm

由式(18)、(19)可知,在上坡或下坡时,整机纵向稳定性与重心高度、重心至支重轮轴线的距离有关;重心高度h越小,重心与对应支重轮轴线(下坡时为支重轮A)的距离越大,整机就越不容易发生倾翻,纵向稳定性越好。由上文知,L′为1 450 mm、h为950 mm;运用SolidWorks软件对整机的重心位置进行测定,得重心至支重轮B轴线的距离a为700 mm,将所述参数代入式(18)、(19),得到上、下坡极限倾翻角分别为36.4°和38.3°,均大于8°,能够满足在缓坡地行驶时王草收获机的稳定性要求。

4 整机性能试验

4.1 试验条件

在石家庄鑫农机械有限公司完成王草收获机专用底盘的加工试制,搭载其它工作部件。2022年4月,在河北省无极县北苏工业园区进行了整机性能试验。试验仪器设备包括皮尺、卷尺、秒表、土壤坚实度测试仪和角度测量仪等。参照GB/T 5262—2008《农业机械 试验条件测定方法的一般规定》,测试田间的环境参数。

4.2 性能试验

试验场地有平整地面,也可找到随机坡度的干硬坡面,土壤坚实度平均为463.5 kPa。根据王草收获机专用底盘设计目标,分别对最高行驶速度、最小转弯半径、爬坡性能、坡地稳定性、驻车制动安全性等指标进行测试。

4.2.1最高行驶速度测试

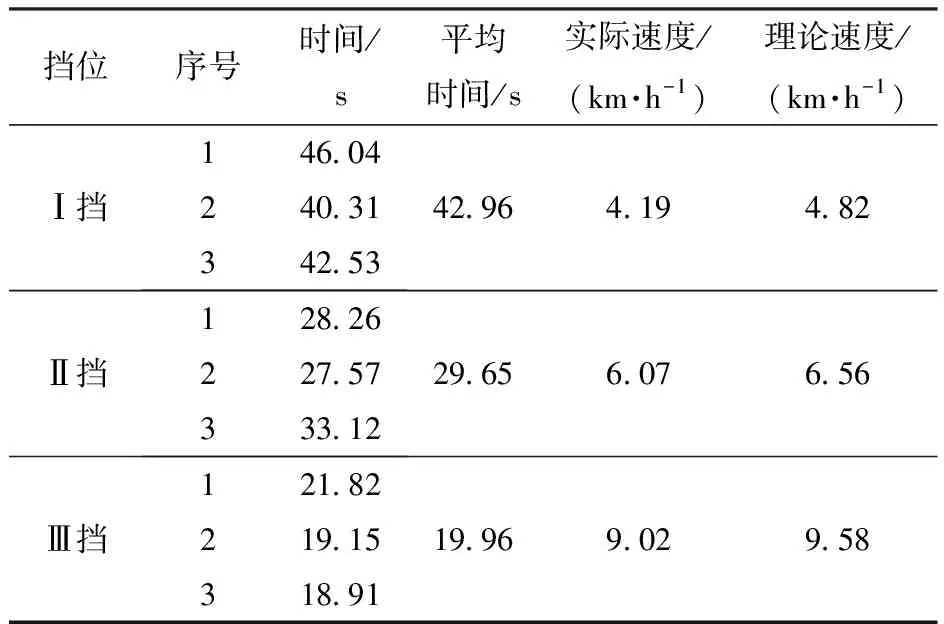

整机有3个速度挡位,且可在每个挡位内实现无级变速。如图11a所示,按照GB/T 10394.3—2002《饲料收获机 第3部分:试验方法》进行了最高行驶速度测试。选取长度大于50 m的田间平整路面,驾驶员操作调速手柄,使用秒表分别测量整机以不同挡位最高速度直线行驶50 m所需时间,每个挡位重复3次测量并取平均值,计算出不同挡位内最高行驶速度,试验结果如表3所示。

表3 最高行驶速度测试结果

图11 行驶性能测试

由表3可知,王草收获机行驶动力充足,Ⅰ、Ⅱ、Ⅲ挡实际最高行驶速度分别为4.19、6.07、9.02 km/h,均与各挡位的理论最高行驶速度接近;整机能够以中高速在田间或道路行驶。由于整机的功率损失、人为操作误差和履带底盘在田间路面的滑转,整机实际行驶速度低于理论行驶速度。

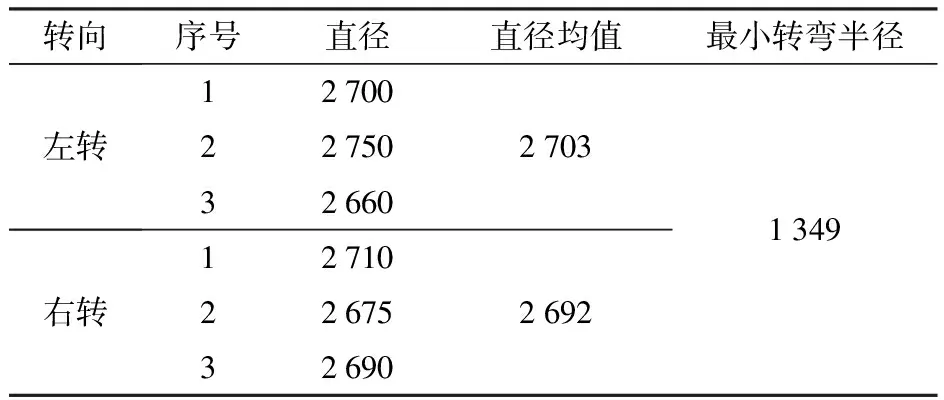

4.2.2最小转弯半径测量

参照GB/T 3871.5—2022《转向圆和通过圆直径》,进行最小转弯半径测量。整机以速度1 km/h在田间平稳行驶后,通过液压装置控制底盘的一侧履带制动,另一侧履带前进;行驶360°后驶出测试区,用卷尺分别在车辙轨迹圆的3个等分点处测量所留轨迹圆直径,并计算其平均值,试验如图11b所示。最小转弯半径的试验结果如表4所示。

表4 最小转弯半径测试结果

由表4可知,整机最小转弯半径为1 349 mm,满足南方地区小地块作业需要和设计要求;与理论值(1 250 mm)相比,实测值更大一些,主要是因为整机较重,且转弯时履带存在滑移、滑转的现象。

4.2.3爬坡试验

在试验现场随机选取坡度8°~30°坡面进行试验,如图12所示。

图12 爬坡试验

整机以速度1 km/h平稳驶向坡面,当通过坡面后使用角度测量仪测量对应爬坡度。试验结果显示整机可顺利通过8°的坡面,最大爬坡度为26°,满足缓坡地王草收获要求。

4.2.4坡地稳定性试验

在试验现场选取坡度为15°~16°的坡地,整机以速度1 km/h在横向坡地等高线行驶,并观察有无侧滑、倾翻倾向,如图13所示。

图13 坡地稳定性试验

结果表明,王草收获机在横向倾角为15°~16°的坡地等高线行驶时稳定性良好,无侧滑、倾翻现象,满足标准要求[30],亦满足缓坡地(8°) 行驶稳定性要求。

4.2.5驻车制动试验

为保证驻车制动安全性,参照GB/T 10394.4—2009《饲料收获机 第4部分:安全和作业性能要求》,基于王草收获实际作业条件,在试验现场选取坡度为10°~12°、总长为11.4 m的干硬坡道,开展上坡、下坡驻车制动试验,如图14所示。整机在规定的坡道上停住,按要求将变速箱置于空挡、发动机熄火后,以规定外力施加在制动踏板上,能够可靠停驻5 min以上,满足国家标准要求。

图14 驻车制动试验

4.3 田间收获试验

为进一步验证底盘的农艺匹配性,于2022年5月在河北省无极县北苏工业园区王草试验田进行田间收获试验,如图15所示。选取坡度为8°~9°的试验田,测得王草株、行距平均约为500、700 mm,株高为1.5~2.1 m,单簇分蘖数达20个以上。整机以Ⅰ挡无级变速作业,使前进速度保持在2.88 km/h左右[8];预留行走长度10 m,收割长度20 m,重复3次试验。观察收获过程中整机运行情况,计算3次试验的割茬碾压率,计算公式为

图15 田间收获试验

K=n/nz×100%

(20)

式中K——割茬碾压率,%

n——单次试验中割茬碾压数量,株

nz——单次试验收割长度内割茬总数,株

结果表明,田间收获时底盘可在速度0~4.19 km/h之间及时平稳变速,动力充足; 3次试验的割茬碾压率分别为8.25%、6.98%和7.06%,平均割茬碾压率为7.43%,割茬碾压较少,底盘的农艺匹配性良好。当单簇王草分蘖数较多时,驾驶员通过操作调速手柄调节HST无级变速装置,及时降低整机前进速度,可有效避免瞬时喂入量过大引起茎秆堵塞现象的发生,满足王草机械化青贮收获作业要求。

5 结论

(1)针对小地块、缓坡地种植的王草机械化收获困难的问题,基于减少割茬碾压、低速平稳收割的作业要求,提出了履带自走式王草收获机底盘的设计目标,开展了底盘设计与关键装置的选型,并试制样机。

(2)采用倒梯形、橡胶履带式行走装置,底盘轨距1 250 mm,最小离地间隙320 mm,履带宽度350 mm,履带接地长度1 450 mm;配套动力74.5 kW,采用HST无级变速驱动装置和液压助力转向。

(3)田间性能试验结果表明:王草收获机底盘最高行驶速度为9.02 km/h,最小转弯半径为1 349 mm,最大爬坡度为26°;在横向倾角为15°~16°的坡地等高线行驶时无侧滑、倾翻现象;在坡度为10°~12°的纵向坡道,沿上、下坡方向可靠停驻时间均大于5 min;田间收获时整机运行平稳,动力充足,能够实现速度0~4.19 km/h无级变速,平均割茬碾压率为7.43%,对王草收获适应性强,能够满足作业要求,为整机研发提供了借鉴。