弹体斜侵彻双层钢板的结构响应和失效研究*

2023-09-23张晓伟张庆明

朱 超,张晓伟,张庆明,张 陶

(1.北京理工大学爆炸科学与技术国家重点实验室,北京 100081;2.北京航天长征飞行器研究所,北京 100076)

近年来,随着高超声速飞行器的快速发展,与飞行平台共形的异构型战斗部对目标的侵彻行为引起了广泛关注。与传统回转体战斗部不同,异构型战斗部能更好地适应高超声速平台的气动外形,提高舱内空间的利用率,进而提升武器的毁伤效能。受弹体姿态和环境等因素的影响,弹体着靶时通常存在攻角和着角,使得弹体对目标的侵彻特性更加复杂[1]。由于异构型战斗部结构的特殊性,在斜侵彻过程中更容易出现姿态偏转和弹道偏离现象。因此,在一定约束条件下,确定异构型战斗部(以下简称弹体)在侵彻过程中的结构响应和失效规律,对于战斗部的结构设计具有重要意义。

针对传统回转体弹体斜侵彻典型靶标的作用过程与机理,已有丰富的研究成果。对于半无限靶,以空腔膨胀理论为基础,提出了描述弹体斜侵彻行为的理论模型[2-4],能够对侵彻弹道、弹体姿态等进行预测;闪雨[5]基于微分面力法、空腔膨胀理论以及自由面效应模型,对弹体侵彻过程进行简化,建立了弹体侵彻半无限靶的弹道预测模型。对于多层钢板,Goldsmith[6]对非理想条件下弹靶作用的研究成果进行总结,提出可从弹体剩余速度、靶板破坏模式和弹体姿态偏转等方面开展研究。Gupta 等[7]、Iqbal 等[8-9]、杜华池等[10]开展了弹体斜侵彻多层钢板靶的试验和数值模拟研究,得到了弹体材料、入射姿态、靶板材料及厚度等因素对弹道偏转、剩余速度和靶板破坏模式的影响规律。

在异构型弹体方面,王文杰等[11]、Dong 等[12]开展了椭圆截面弹体侵彻混凝土半无限靶的研究,建立了刚性弹体的侵彻深度和侵彻阻力理论模型;刘子豪[13]、Dai 等[14]结合椭圆截面弹体的结构参数,对混凝土半无限靶的侵彻过程进行分析,发现弹体侵彻能力与长短轴之比呈正相关。王浩等[15]、田泽等[16]结合靶板破坏模式和弹体的受力特征,建立了椭圆截面弹体斜侵彻双层钢板过程中弹体姿态的偏转模型。岳胜哲等[17]对类椭圆截面弹体斜侵彻薄靶的姿态偏转进行了研究,发现在相同条件下,弹体姿态偏转幅度与截面不对称度呈正相关。王景琛等[18]针对异构型弹体斜侵彻薄靶问题进行数值仿真,分析了着角、攻角和弹靶结构参数对弹体所受动态载荷的影响规律。

以上研究主要针对弹体的侵彻性能、弹道特性和靶板失效等问题,没有考虑弹体的结构响应和失效。大量实验结果[19]表明,随着侵彻速度的提高,弹体结构将出现头部侵蚀、弯曲、断裂等失效行为。针对头部侵蚀现象,Silling 等[20]基于对试验结果的分析,认为着靶速度接近1 km/s 时,弹体质量损失与初始动能成正比;何翔等[21]、武海军等[22]、He 等[23]、Zhao 等[24]提出了一系列与速度相关的质量损失(半)理论模型。针对弹体弯曲和断裂现象,陈小伟等[25-26]给出了深侵彻弹体壁厚的设计依据,并结合实例进行了验证。皮爱国等[27]开展了大长径比弹体侵彻混凝土靶的结构响应研究,给出了弹体剪力、弯矩的计算方法以及弹体弯曲的临界条件。王一楠等[28]、张欣欣等[29]基于自由梁理论,分析了弹体斜侵彻混凝土靶的结构弯曲现象,得到剪力、弯矩以及屈服函数的分布规律。刘坚成等[30]通过反弹道试验研究了大长径比弹体侵彻厚靶的结构响应特性,发现弹体变形集中在头部,以弯曲和屈曲为主。

综上所述,目前对弹体结构响应的研究主要针对混凝土厚靶的侵彻过程,且仅考虑了弹体头部受载情况。事实上,在侵彻过程中,弹身同样会受到严重的冲击载荷作用。特别是弹体斜侵彻多层钢板时,由于弹靶接触位置随时间发生变化,弹体的结构响应更为复杂,现有基于头部受载的结构响应结论无法有效推广应用。因此,为了深入探究斜侵彻多层钢板过程中弹体的结构响应,本文中设计圆形、椭圆、非对称椭圆三种截面弹体,开展不同弹体斜侵彻双层钢板的试验研究,并进行数值仿真和弹体结构响应模型的建立,着重分析斜侵彻条件下弹体的动态载荷特性以及结构失效条件。

1 弹体斜侵彻双层钢板的试验研究

1.1 试验准备

根据异构型战斗部的结构特点,设计了圆形截面(circular cross-section,CC)、椭圆截面(elliptical cross-section,EC)和非对称椭圆截面(asymmetric elliptical cross-section,AC)三种类型弹体。圆形截面弹体的头部形状系数η 和非对称椭圆截面弹体的不对称度γ 分别定义如下:

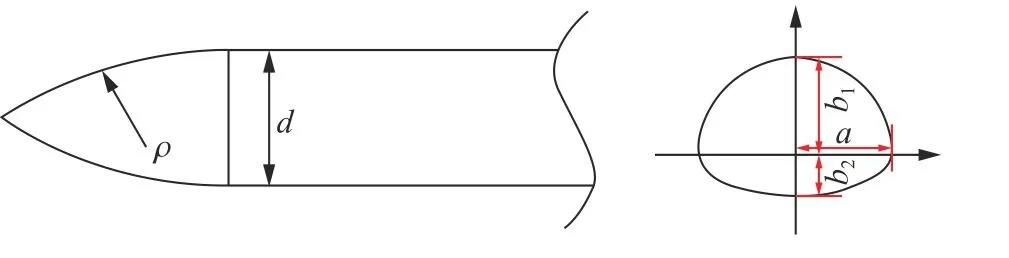

式中:ρ 为圆形截面弹体头部子午线曲率半径,D为弹体直径,b1和b2分别为上下非对称椭圆截面弹体的上、下两部分短半轴长度,a为弹体截面长半轴长度,如图1 所示。

图1 弹体结构参数示意图Fig.1 Schematic diagram of projectile structural parameters

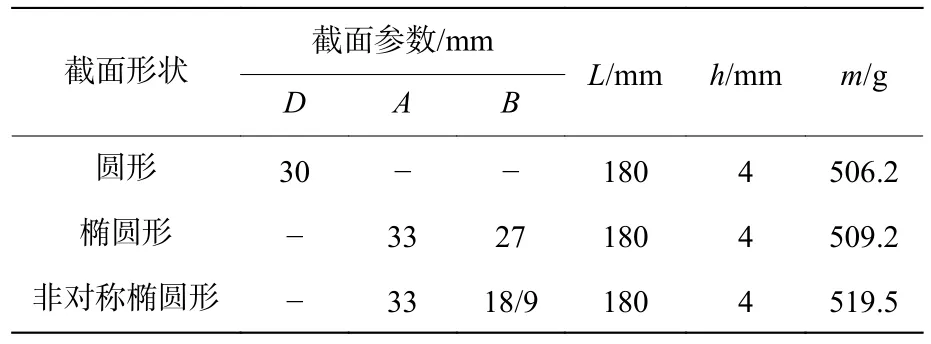

基于圆形截面弹体,对长轴和短轴进行适当比例的缩放,可得到椭圆和非对称椭圆截面弹体,通过控制参数保证三种弹体的截面积一致。三种弹体的具体结构参数如表1 所示,表中D为圆形截面弹体直径,A和B为椭圆截面弹体长轴、短轴长度,L为弹体总长度,h为弹体壁厚,m为弹体质量,其中非对称椭圆截面弹体不对称度为2。通过数控中心加工得到的弹体实物如图2 所示。

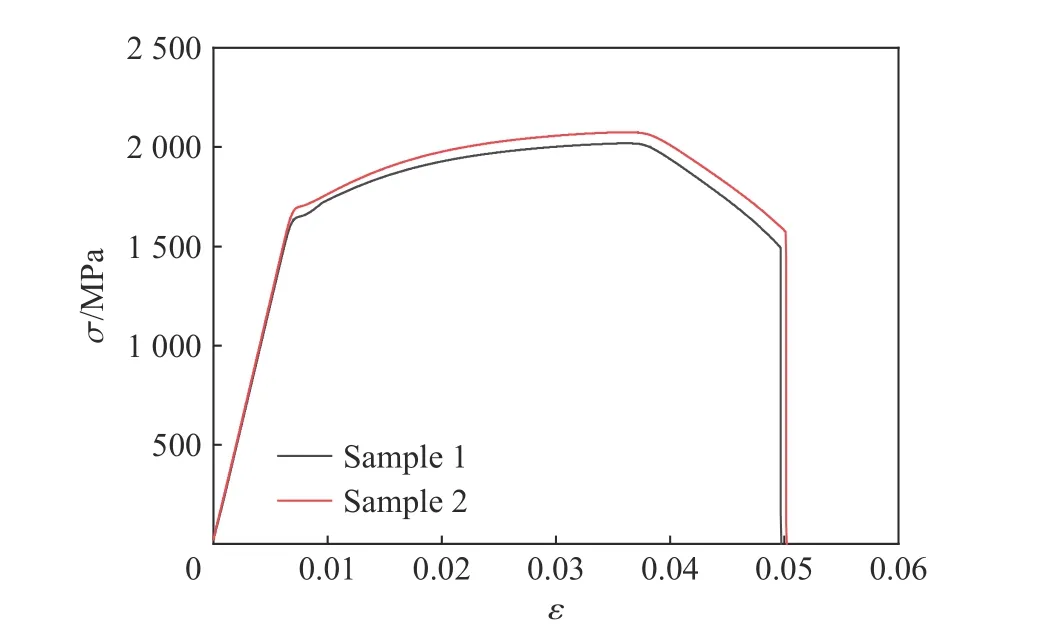

表1 三种截面弹体的结构参数Table 1 Structural parameters of three projectiles with different cross-sections

图2 加工后的三种截面弹体Fig.2 Three types of projectiles after manufacture

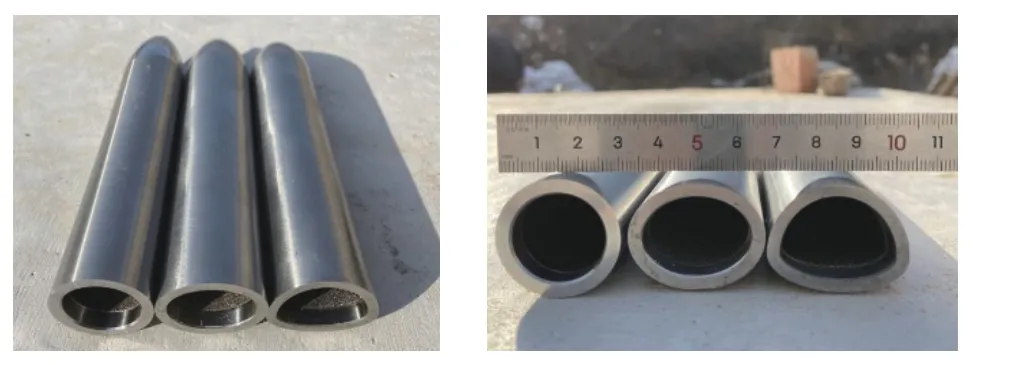

为了保证弹体的结构强度,弹体材料选用30CrMnSiNi2A 高强度钢。粗加工后,对试件进行一次淬火,然后再精加工。图3 给出了弹体材料的准静态拉伸试验结果,其弹性模量为210 GPa,屈服强度和极限强度分别为1 707、2046 MPa,断裂应变为5%。靶板材料为45 钢,尺寸为520 mm×520 mm,共有4 种厚度,分别为12、8、6、4 mm。根据安排进行组合,设置双层靶板的垂直间距为360 mm。

图3 弹体材料的准静态拉伸曲线Fig.3 Quasi-static tensile curves of projectile material

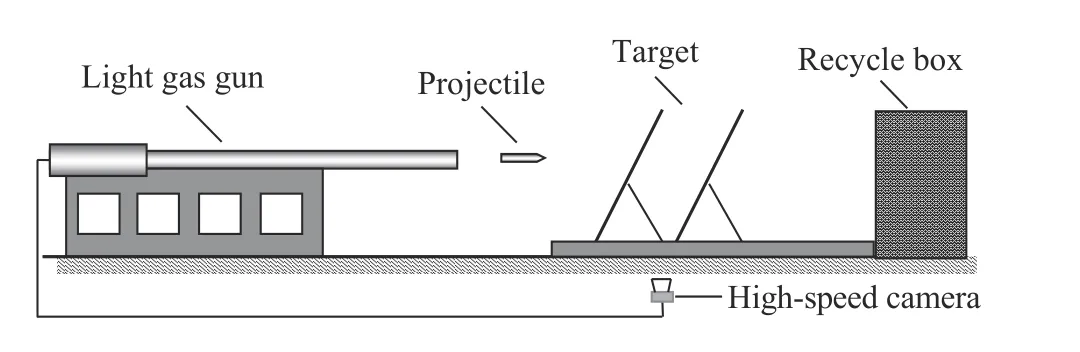

试验平台如图4 所示,采用口径40 mm 的一级轻气炮作为发射装置,在弹体出炮管后以气动方式实现弹托分离。为了模拟弹体斜侵彻工况,设置靶板的倾斜角度为30°。利用高速摄像机对弹体的侵彻过程进行记录,得到弹体的姿态和速度等参数。此外,在靶板后方布置沙箱,对弹体进行软回收。

图4 试验系统示意图Fig.4 Schematic diagram of experimental system

1.2 试验结果

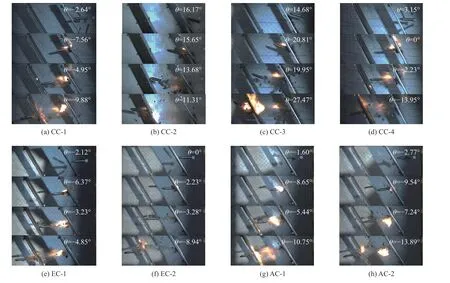

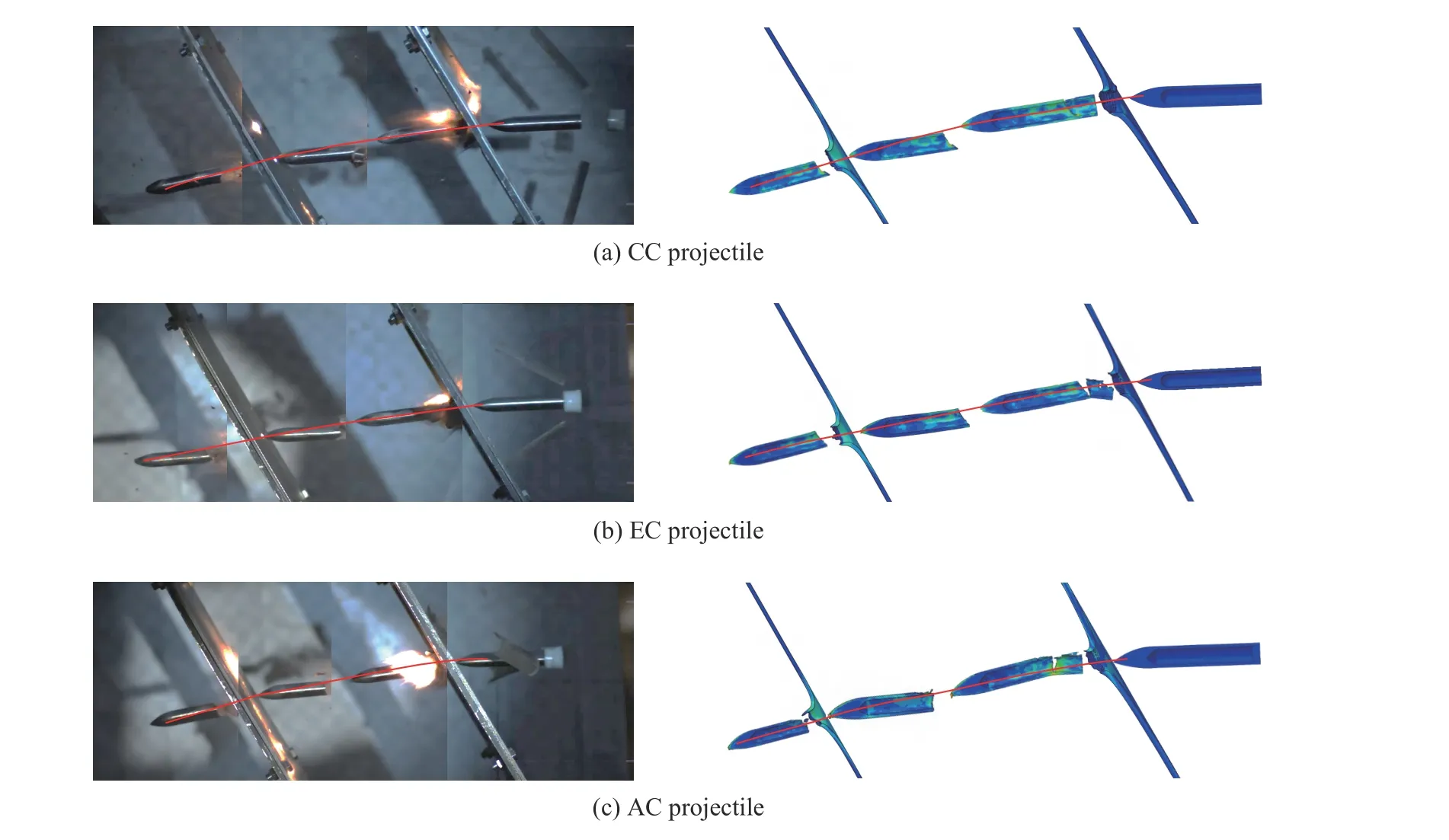

共进行了8 发斜侵彻试验,其中椭圆截面和非对称椭圆截面弹体各2 发、圆形截面弹体4 发作为对照参考。图5 给出了不同弹体侵彻双层钢板的典型时刻照片。

图5 弹体侵彻过程的典型时刻Fig.5 Typical moments for different projectiles during penetration process

图6 给出了侵彻过程中的弹体姿态的定义。如图6(a)所示,将弹体的姿态角θ 定义为弹体轴线与水平方向的夹角,弹体头部方向在水平线以上时姿态角为正;攻角α 为弹体轴线与速度的夹角,弹体头部方向在速度方向以上时攻角为正;着角β 为靶板法线与弹体速度的夹角,当靶面向上时为正。在试验过程中,弹体初始速度保持水平,则弹体的初始姿态角θ 与攻角α 相等,初始着角β=30°。如图6(b)所示,试验过程中,椭圆和非对称椭圆截面弹体的长轴位于水平方向。

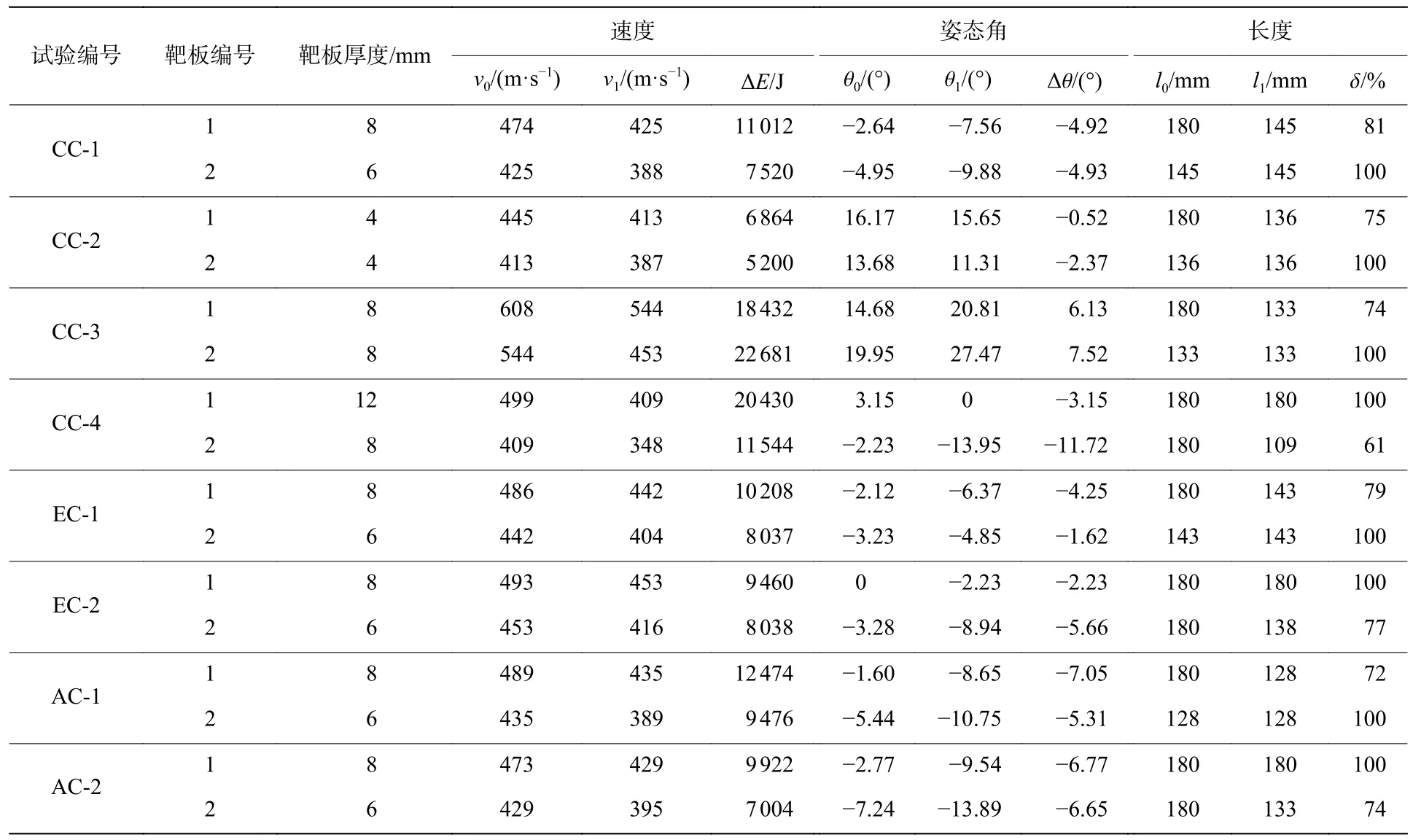

根据高速摄像机的图片结果,得到弹体速度、姿态角、长度等试验数据如表2 所示。其中,v0、θ0、l0为靶前数据,v1、θ1、l1为靶后数据,弹体穿靶前后的剩余长度之比δ =l1/l0。

表2 弹体侵彻不同靶板的试验结果Table 2 Penetration experimental results

由表2 可知,除CC-2、CC-3 外,其余6 发弹体以小攻角姿态着靶,在470~500 m/s 入射速度下穿透双层靶板。从能量角度进行分析,忽略结构断裂时两部分弹体的速度差异,根据弹体总质量与靶前、靶后速度计算得到侵彻不同靶板的动能损失ΔE。由于第1 层靶和第2 层靶的厚度不同,弹体穿过首层靶板的动能损失更大。

由图5 可知,在初始攻角较小(-3°~3°)时,穿靶过程中弹体呈逆时针方向偏转,出现弹体“低头”现象;随着侵彻层数的增加,弹体出靶后的姿态角逐渐增大,侵彻弹道向下偏转。对比靶板厚度为8 mm+6 mm 的5 组试验结果,可以看到非对称椭圆截面弹体穿过首层靶板的姿态角变化量Δθ 大于圆截面弹体和椭圆截面弹体,这与文献[17]的结论相似。

对比CC-1 和CC-4 的结果,在初始攻角较小时,靶板厚度的小幅度增加并未改变弹体姿态与弹道的偏转方向。而从CC-1 和CC-3 来看,在靶板厚度相当时,当攻角从-2.6°增加到14.7°时,弹体偏转方向发生改变,出现了弹体“抬头”现象,侵彻弹道从向下偏转变为向上偏转。此外,根据CC-2 和CC-3 的试验结果,在大攻角条件下,当靶板厚度从8 mm 减小至4 mm 时,仍保持弹体“低头”与弹道向下偏转规律。可见,存在一个使弹体姿态和弹道轨迹发生改变的临界攻角,且该临界值随着靶板厚度的减小而增大。

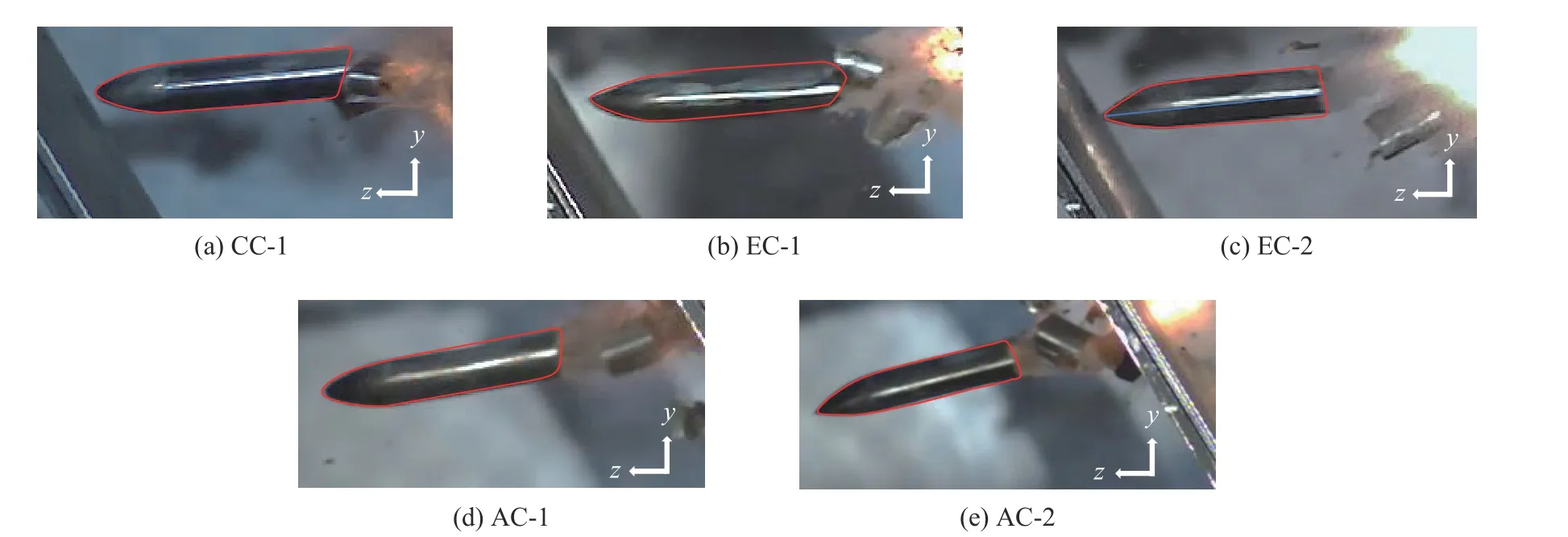

由试验过程的高速摄影照片发现,8 发试验中弹体均出现局部断裂,其中CC-1、CC-2、CC-3、EC-1、AC-1 弹体在穿过首层靶板时出现断裂,而CC-4、EC-2 和AC-2 实验中弹体在穿过第2 层靶板时出现断裂。由图5 可知,弹体断裂主要发生在尾部出靶阶段,这是由于穿靶过程中弹体姿态偏转,导致出靶时尾部撞击靶板,引起弹身断裂。图7 给出了5 发入靶条件相近的弹体断裂情况,可以看到弹体断裂位置未产生明显的变形,主要破坏模式为脆性断裂。

图7 弹体的破坏情况Fig.7 Damages of projectiles

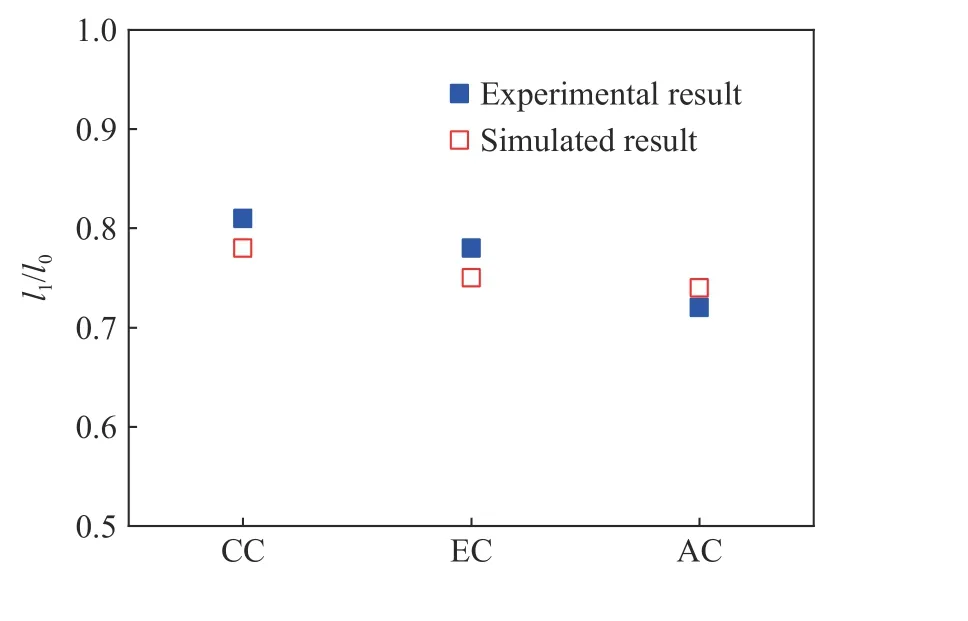

根据表2,以上5 发弹体断裂后的剩余长度约为初始长度的72%~81%。由图5 可知,弹体因侵彻首层靶板而断裂后,未出现再次断裂现象。从弹体的结构强度来看,断裂导致弹体长径比减小,本身承载能力相对提高,而且穿靶后速度有所下降,弹体所受载荷减小,因此试验过程中弹体的结构破坏主要为“一次断裂”。由5 发弹体的测量结果来看,圆截面弹体的剩余长度大于椭圆截面弹体,而非对称椭圆截面弹体最小。

2 弹体斜侵彻双层钢板的仿真研究

2.1 数值仿真模型

为深入分析弹体侵彻过程中的动态载荷及结构响应细节,采用有限元程序Abaqus/Explicit 对该过程进行数值仿真。基于试验中的弹体和靶板结构,采用C3D8R 单元建立模型,弹体单元尺寸为1 mm,靶板中心区域单元尺寸为1 mm,外围网格尺寸为5 mm。为简化计算,采用对称模型,弹靶接触定义为通用接触,并对靶板的边界施加固定约束。

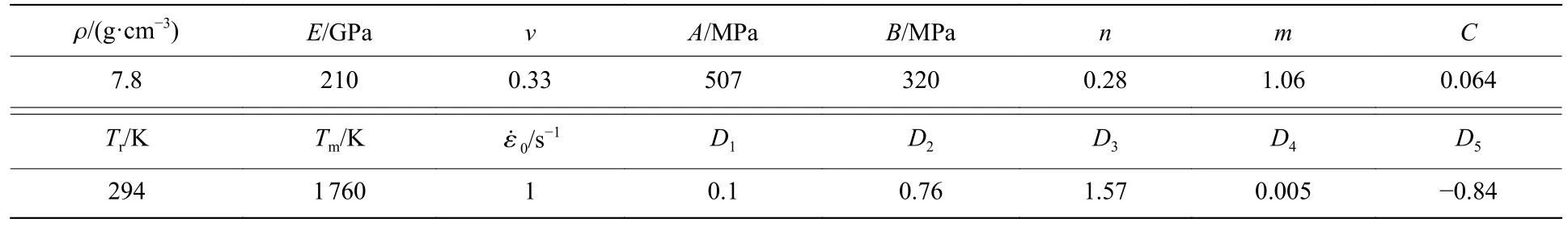

弹体和靶板材料均选用Johnson-Cook 强度模型,其中弹体采用拉伸断裂应变εT作为损伤判据。结合材料准静态力学性能试验结果,将其设为0.05,靶板参数根据文献确定,具体参数如表3~4 所示。表中,ρ 为密度,E为弹性模量,v为泊松比,Tr为参考温度,Tm为熔点温度, ε˙0为参考应变率,A为准静态屈服强度,B、n为应变硬化常数,C为应变率常数,m为温度软化系数,εT为拉伸断裂应变;D1、D2、D3、D4、D5为Johnson-Cook 损伤参数。

表3 弹体30CrMnSiNi2A 材料参数[31]Table 3 Material parameters of 30CrMnSiNi2A[31]

表4 靶板45 钢材料参数[32]Table 4 Material parameters of 45 steel[32]

2.2 试验有效性验证

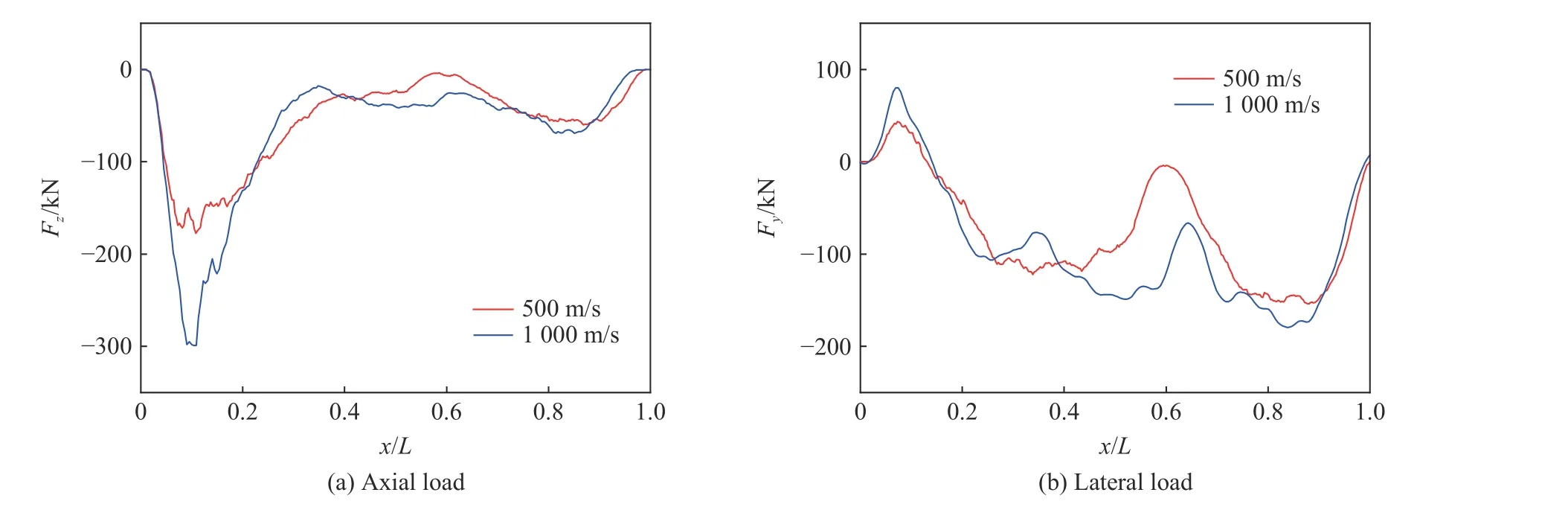

根据试验结果,现有试验平台对500 g 弹体的稳定发射速度约为500 m/s。考虑到与高超声速武器的末端速度存在差异,利用数值仿真方法,对不同速度下圆形弹体斜侵彻钢板的动态载荷进行分析,从而验证本文试验的有效性。仿真工况设置靶板倾角为30°,厚度为8 mm,弹体攻角为2°,速度为500、1 000 m/s,两种速度下弹体的轴向和横向载荷结果如图8 所示。

图8 不同入射速度下弹体的载荷时程曲线Fig.8 Time history curves of projectile load under different impact velocities

结果表明,速度变化的影响主要体现在弹体头部穿靶阶段,对弹身穿靶阶段的载荷影响较小。在头部穿靶阶段,1 000 m/s 速度下弹体的载荷约为500 m/s 速度下弹体载荷的2 倍;在此过程中,弹体可能出现头部侵蚀、轴向屈曲等结构响应行为,可通过提高弹体材料强度和壳体厚度等方式加以避免。对于弹身穿靶阶段,两种速度下弹体载荷差异较小;由于横向载荷的作用,会出现弹体弯曲/断裂的结构响应行为。此外,高速条件下弹体的穿靶时间更短,姿态偏转幅度变小,这有利于降低弹身受到的横向载荷。因此,从以上分析来看,速度变化对弹体弯曲/断裂的结构响应行为影响较小,针对速度为500 m/s 的弹体斜侵彻试验进行分析,对弹体弯曲/断裂的结构响应研究仍具有参考价值。

2.3 数值仿真和试验结果对比分析

现实中弹体以大攻角侵彻的现象较少,在此仅分析小攻角的情况。图9 给出了速度为480 m/s、攻角为-2°、靶板着角为30°条件下三种弹体的弹道轨迹仿真结果,并与CC-1、EC-1、AC-1 的试验结果进行了对比。由图9 可知,数值仿真得到的三种弹体向下偏转的弹道轨迹以及弹体姿态与试验结果基本符合,穿靶后的弹体因姿态偏转而处于“低头”状态。

图9 弹体侵彻轨迹的对比Fig.9 Comparison of simulated and experimental results on penetration trajectories

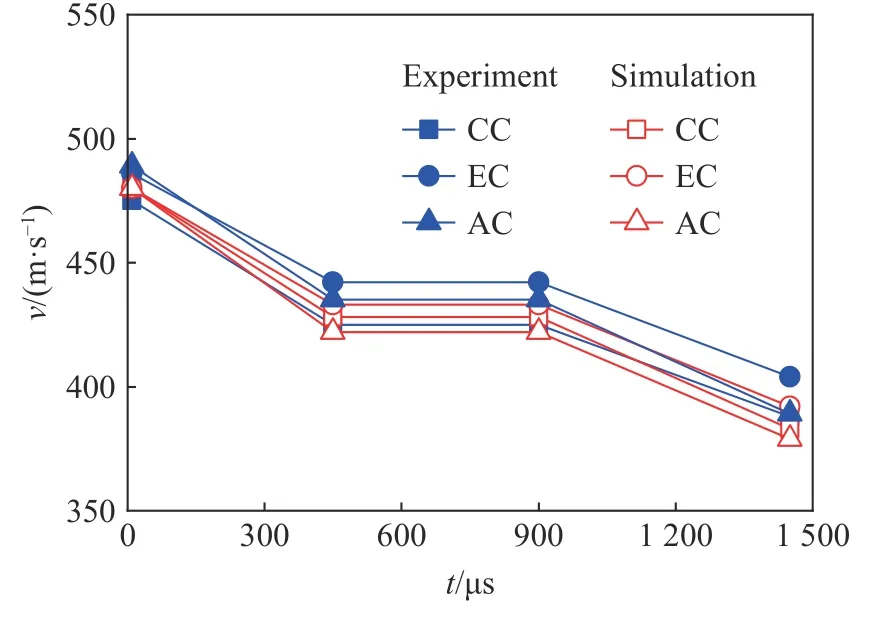

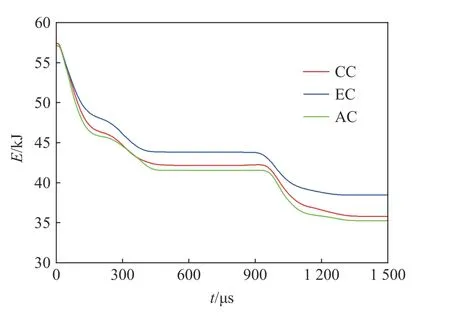

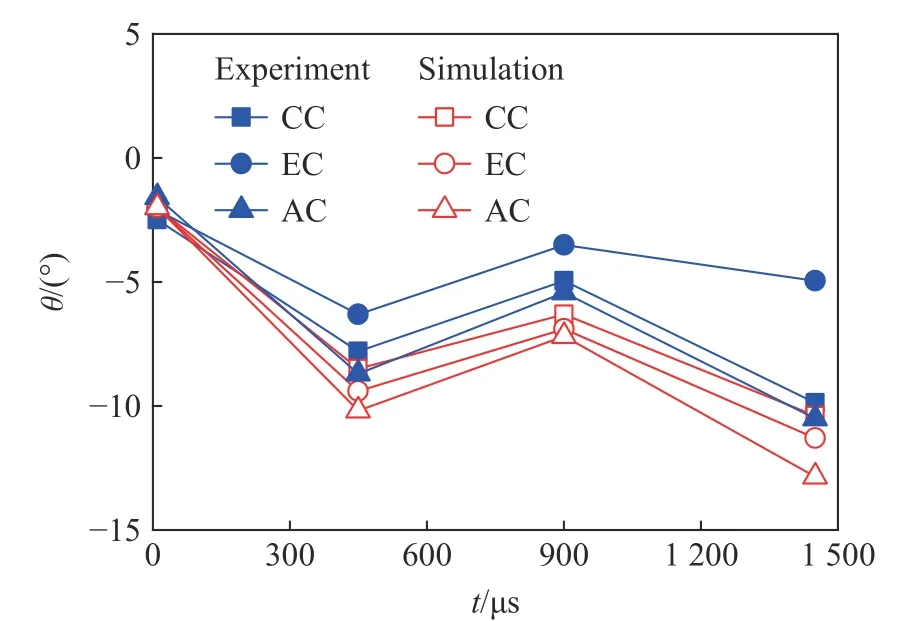

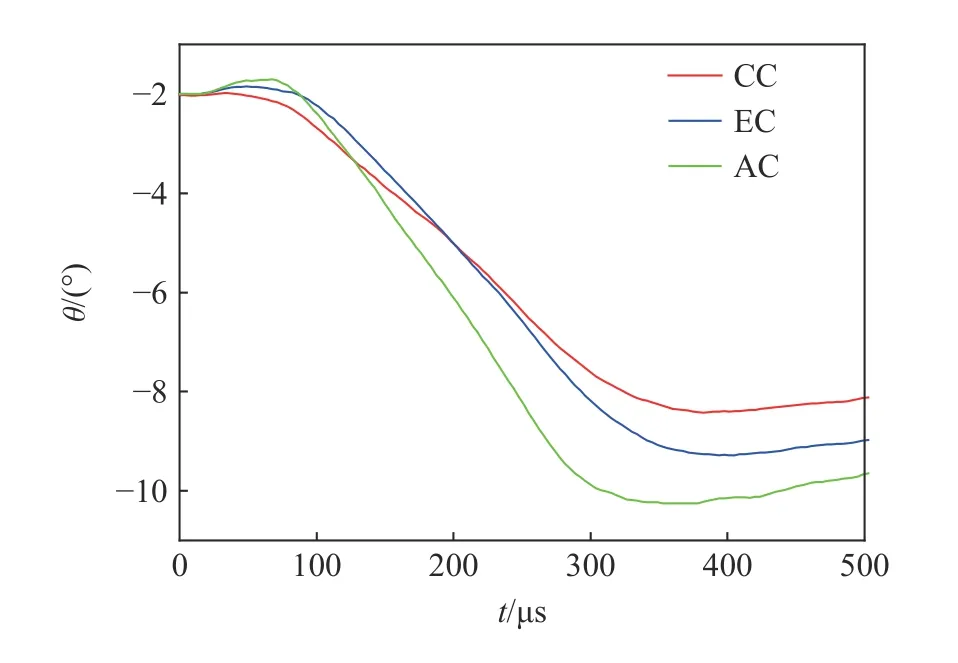

图10~13 给出了三种弹体试验与数值仿真结果的对比。图10 为弹体速度的对比结果,在一定误差范围内,椭圆截面弹体的剩余速度略高于其他两种弹体。图11 给出了由数值仿真得到的不同截面弹体动能结果,可以看到,从侵彻首层靶板来看,在相同的入射条件下,椭圆弹体的动能损失比其他两种弹体小约13%。图12 为弹体姿态角的对比结果,除EC-1 弹体的试验结果以外,整体结果较为接近,同时表现出弹体在穿靶以及靶间飞行过程中的姿态变化。从失效情况来看,穿过首层靶板后,三种弹体尾部均发生断裂,且由于弹体所受载荷位置随弹体侵彻过程而不断变化,整体表现为“斜向”断裂模式,与试验结果吻合较好。图13 为弹体剩余长度的对比结果,可以看到,数值仿真结果中弹体剩余长度比例约为74% ~ 78%,与试验结果较为接近。

图10 弹体速度对比Fig.10 Comparison of projectile velocities

图11 不同弹体的动能对比Fig.11 Comparison of kinetic energies of different projectiles

图12 弹体姿态角对比Fig.12 Comparison of projectile attitude angles

图13 弹体剩余长度对比Fig.13 Comparison of projectile residual lengths

基于上述分析结果,可见本文采用的数值仿真方法具有较好的可靠性,可用于弹体斜侵彻双层钢板的结构响应和失效分析。

2.4 弹体斜侵彻双层钢板的动态载荷

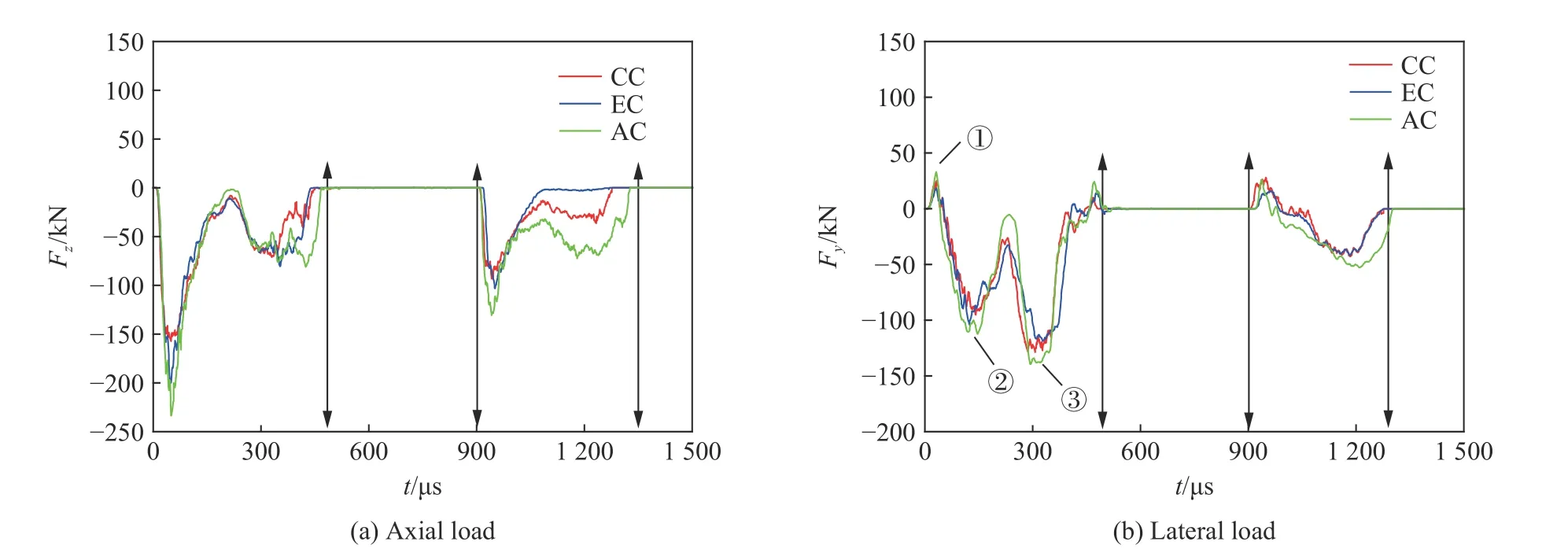

为了建立弹体结构动力响应的理论模型,需要得到弹体所受的动态载荷。为此,图14 给出了速度为480 m/s、攻角为-2°、靶板着角为30°条件下三种弹体受到轴向和横向载荷的数值仿真结果。

图14 弹体载荷时程曲线Fig.14 Time history curves of projectile load

如图14(a)所示,弹体穿过每层靶板的过程中经历了2 次轴向载荷峰值。第1 次载荷峰值出现在头部贯穿阶段,第2 次载荷峰值出现在弹身后半段穿靶阶段。弹体的第1 次轴向载荷峰值约为第2 次载荷峰值的2~2.5 倍。结合弹体断裂的分析结果,可认为轴向载荷并不是导致弹体破坏的主要原因。

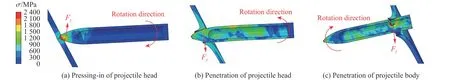

从弹靶相互作用来看,横向载荷是造成斜侵彻弹体姿态偏转和结构断裂的主要原因。如图14(b)所示,依据横向载荷的变化情况,可将弹体侵彻过程分为3 个阶段,分别对应载荷峰值①、②、③,图15 给出了典型工况的等效应力云图。在头部压入阶段,如图15(a)所示,由于着角的存在,弹体头部下侧首先与靶板接触,导致弹体头部承受向上的作用力。在此期间达到载荷正向峰值①,由于作用时间较短,弹体头部向上偏转幅度较小。随后是头部贯穿阶段,随着弹体头部继续运动,弹靶接触面积增大,靶板变形更大并形成花瓣状破坏。如图15(b)所示,上侧靶板向背面弯曲的变形程度大于下侧靶板,导致弹体受到的横向载荷合力向下,且在头部完全穿过靶板时达到载荷峰值②。由于作用力较大且作用时间较长,弹体姿态向下偏转幅度较大。此外,在头部穿靶过程中,由于载荷的作用,距离头部约L/3 处局部应力最大。最后是弹身穿靶阶段,如图15(c)所示,在先前载荷的作用下,弹体处于低头状态,弹身持续撞击上侧靶板而受到向下的作用力,在弹体尾部穿靶时达到载荷峰值③;在侵彻过程中,弹体在力矩作用下产生顺时针角速度,使得弹体出靶后出现姿态修正效果。

图15 弹体侵彻的不同阶段Fig.15 Penetration stages of projectile

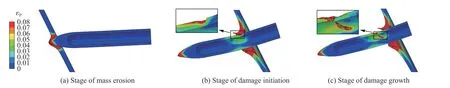

结合数值仿真结果以及轴向、横向载荷历程曲线,对弹体斜侵彻首层钢板的失效模式进行分析。图16 给出了典型工况的塑性应变云图,从图中可见塑性应变主要分布于弹体头部和弹身中后段。如图16(a)所示,在头部穿靶过程中,靶板在弹体的挤压作用下变形、破坏,此时弹体头部受到以轴向载荷为主的作用力,使得弹体头部存在较严重的塑性应变。随着弹体继续运动,在横向载荷的作用下弹体姿态发生偏转,此时弹身受到以横向载荷为主的作用力。随着载荷逐渐增大,弹身达到屈服状态并产生塑性应变,引起弹体局部损伤,如图16(b)所示。由于载荷作用位置的移动,损伤部位受到载荷的弯曲作用而斜向扩展,最终导致弹体断裂,如图16(c)所示。因此,可将弹体的结构破坏总结为由“局部受压”和“整体弯曲”共同作用而引起的弹体断裂。

图16 弹体的失效模式Fig.16 Failure modes of projectile

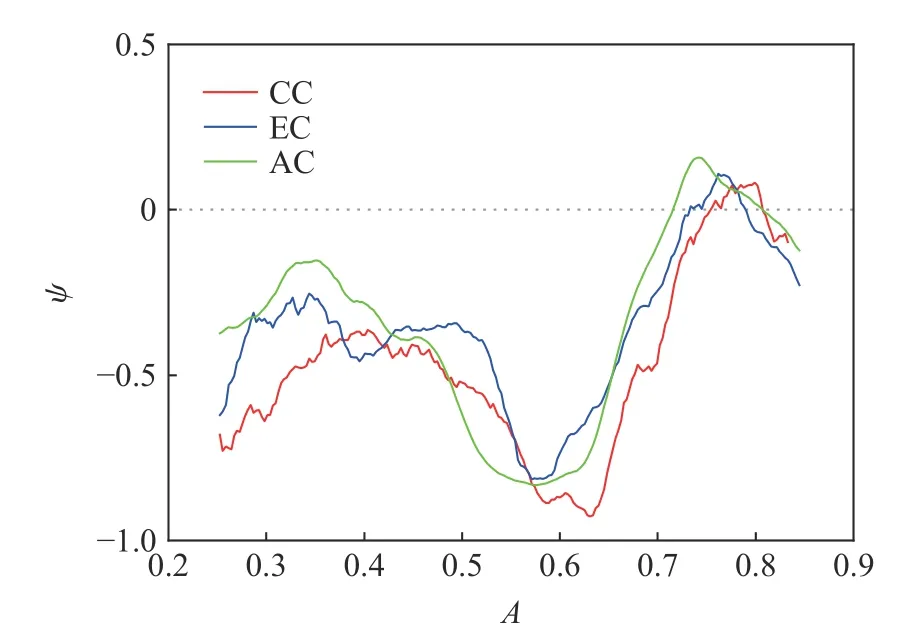

结合数值仿真得到的动态载荷结果,对三种弹体侵彻过程中的动态响应进行对比。对于首层靶板,相同入射条件下,三种弹体的载荷形式基本相同,载荷峰值的差异在9%以内。图17给出了三种弹体侵彻首层靶板过程中的姿态角变化过程,可见随着载荷作用位置的变化,弹体姿态角呈先增大后减小趋势,而且在三种弹体中,非对称椭圆截面弹体姿态偏转幅度最大。从弹体结构响应来看,当截面积相同时,由于截面形状的差异,三种弹体的截面屈服弯矩不同,从大到小依次为圆形、椭圆、非对称椭圆。说明在载荷相当的条件下,非对称椭圆截面弹体更容易达到屈服状态,断裂位置更加靠近头部。

图17 三种弹体的姿态角对比Fig.17 Comparison of attitude angle among three different projectiles

3 弹体斜侵彻双层钢板的结构响应模型

3.1 弹体响应的自由梁模型

由于高速侵彻过程中,弹体的边界条件与空间自由梁撞击过程一致,因此可借助自由梁模型对其动力响应进行分析。将弹体视为质量分布不均匀的自由梁,分为头部实心段和弹身空心段。由于实心段不存在结构强度问题,且相对较短,因此简化模型中不考虑截面形状的变化。如图18 所示,设弹体总长度为L,其中实心段长为L1,线密度为ρ1,空心段线密度为ρ2;横向载荷为F,作用位置距离左端部为e(e>L1),弹体左端的平动加速度为u¨ ,相对质心的转动加速度为 θ¨ 。

对简化模型的主要参数无量纲化,可得自由梁线密度之比μ= ρ2/ ρ1,实心段长度λ =L1/L,载荷作用位置ξ =e/L,任意位置x¯=x/L。

设弹体的总质量Mt为:

弹体质心的位置Xc为:

弹体对质心的转动惯量Jc为:

由刚体动力学可得弹体的运动方程:ß

从而解得弹体头部加速度和转动加速度为:

基于运动方程的求解和自由梁的受力分析,可得自由梁任意位置的无量纲剪力:

皮爱国等[24]考虑到弹体侵彻过程中轴向、横向载荷的耦合作用,提出弹体结构的塑性屈服准则。考虑到实验中弹体以脆性断裂为主,本文主要针对弹体结构的屈服强度进行分析。以材料弹性屈服强度σy作为屈服函数的条件,其表达式为:

弹体的轴向力N(x)可由下式求得:

式中:N为弹靶作用位置处的轴向载荷,任意位置处的轴向载荷以弹靶作用位置e为分界,头部一侧处于受拉状态,尾部一侧处于受压状态,两侧载荷呈线性分布;m(x)为端部到任意位置的弹体质量。Ny(x)为轴向屈服载荷,My(x)为横向屈服弯矩,表达式为:

式中:σy为材料屈服强度,S(x)为任意位置的截面面积,I(x)为截面惯性矩,ymax(x)为截面各点距离中心轴的最大距离。考虑到弹体的侵彻姿态,本文以短轴方向上的截面抗弯能力为参考。

3.2 弹体结构响应的分析

对于本文中的弹体,实心段长度λ = 0.25,线密度之比为:

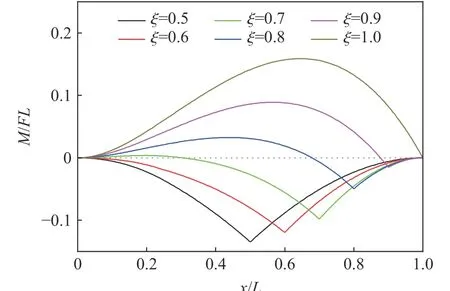

式中:h为弹体壁厚,取为4 mm,r为与椭圆弹体截面积相等的圆形弹体截面半径,取为15 mm,则弹体结构简化模型中线密度之比μ= 0.46。代入式(9)~(10),可得弹体不同位置受载时的无量纲弯矩分布,结果如图19 所示。可见,随着载荷位置的移动,弹体无量纲弯矩分布随之变化。根据理论分析结果,当载荷作用位置位于λ<ξ<0.82 时,弯矩最大位置即为载荷作用位置。结合轴向载荷的分布规律,由式(12)可知,轴力最大位置同样为载荷作用位置。因此,可通过校核载荷作用位置处的屈服函数,判断弹体受载时是否达到屈服状态,进而评估侵彻过程中某时刻的弹体结构失效情况。

图19 无量纲弯矩分布Fig.19 Distribution of dimensionless bending moment

根据图14 的轴向和横向载荷仿真结果,对三种截面弹体载荷作用位置的屈服函数进行计算,结果如图20 所示。可以看到,由于弯矩在屈服函数中占比更大,因此弹身不同位置受载时的屈服函数分布与横向载荷曲线相似,出现2 次峰值,其中第2 次峰值对应位置已达到屈服条件。考虑到弹体材料具有应变率强化效应,且断裂前会产生塑性变形,因此弹体的实际断裂位置滞后于理论计算的屈服位置。表5给出了弹体剩余长度比例的试验、数值仿真以及理论模型结果的对比,可以看出理论模型结果与试验结果吻合较好,相对误差在8%以内。

表5 弹体剩余长度的不同结果对比Table 5 Comparison of results on projectile residual length

图20 移动载荷作用下弹体的屈服函数Fig.20 Yield function of projectile under moving load

4 结 论

开展了圆形、椭圆和非对称椭圆三种截面弹体斜侵彻双层钢板的试验研究,获得了不同弹体的弹道轨迹以及结构失效情况。在此基础上,针对弹体斜侵彻工况开展数值仿真工作,并结合试验结果,对弹靶作用过程以及弹体动态载荷进行分析。最终,基于空间自由梁理论,建立了弹体结构响应分析模型,得到载荷作用下弹体的剪力、弯矩以及屈服函数分布规律,并给出弹体结构强度分析方法。主要结论如下。

(1)根据试验结果,当弹体以正着角水平侵彻多层钢板时,存在一个临界攻角,当攻角小于该值时,弹体侵彻过程中会发生低头,随着穿靶层数的增加,姿态偏转幅度逐渐增大,弹道轨迹向下偏转。当攻角大于临界攻角时,弹体由低头转变为抬头,弹道轨迹向上偏转。该临界攻角随着靶板厚度的减小而增大。

(2)由于试验中,弹体材料韧性较差,弹体的失效模式为脆性断裂,且断裂位置为弹体中后段,距离头部0.72L~0.81L,其中非对称椭圆截面弹体的断裂位置最靠近头部。对双层钢板而言,在弹体侵彻首层靶板出现断裂后,随着弹体长度减小以及速度下降,后续穿靶过程中未出现再次断裂。

(3)通过数值仿真得到弹体的轴向和横向载荷,结果表明在斜侵彻过程中弹体会经历2 次横向冲击载荷,第2 次载荷峰值更大,是造成弹体结构断裂的主要原因。此外,根据三种弹体的数值仿真结果,在相同入射条件下,非对称椭圆截面弹体的载荷峰值及姿态偏转幅度较大。

(4)利用自由梁模型,得到了弹体任意位置受到横向载荷作用下的剪力和弯矩分布规律。结合弹体载荷的数值仿真结果,进一步建立了考虑弯矩和轴力耦合作用的弹体结构强度和失效分析方法。通过与数值仿真及实验结果的对比,该方法能够准确预测斜侵彻过程中弹体的断裂行为。