活性无序合金冲击的释能特性及在毁伤元中应用研究进展*

2023-09-23侯先苇张先锋谈梦婷戴兰宏

侯先苇,张先锋,熊 玮,谈梦婷,刘 闯,戴兰宏

(1.南京理工大学机械工程学院,江苏 南京 210094;2.中国科学院力学研究所非线性力学国家重点实验室,北京 100190;3.中国科学院大学工程科学学院,北京 101408)

根据合金中组成原子的排列方式,可以将其大体分为有序合金和无序合金两大类。其中,有序合金是指两种及两种以上组元合金化形成的原子呈周期性和平移对称性排列的晶体相,而无序合金的“无序”是相对单主元晶态合金而言,是通过调制材料结构“序”或“熵”这一全新的理念合成的,颠覆了传统金属材料的设计理念,为合金的性能调控提供了广阔空间。无序合金通常包含两大类,一类是拓扑和化学无序的非晶合金(也称金属玻璃),另一类是化学无序的多主元高熵合金,这些合金往往具有高强度、高弹性、高韧塑性等优异的性能[1-5]。此外,具有冲击释能特性的无序合金是一种典型的活性材料,又称为活性无序合金,其在高速冲击过程中表现的冲击释能[6-7]及剪切自锐特性[8-10],能够大幅增强武器的侵彻毁伤威力,在军事领域[11-14]具有重要的应用前景。

随着空天目标、坦克装甲及地面工事等军事装备及设施防护性能不断地提升,对弹药的毁伤性能也提出了更高的要求[15]。弹药战斗部毁伤主要研究毁伤能量释放和控制、与目标的相互作用等,以力、热及其耦合作用为主实现对目标材料、功能或结构的有效破坏,是现代武器装备完成作战使命的终极目标。近年来,毁伤技术向着以能量富集为核心的高能毁伤、以能量优化控制为核心的高效毁伤方向发展。由于以活性无序合金为代表的活性毁伤元材料具有独特的耦合毁伤作用,其能量释放控制、精准可控毁伤是推进毁伤技术发展的重要方法和途径。

为更好地开发利用活性无序合金这一独特优异的活性材料,本文将对典型活性无序合金材料在不同应变率下的冲击破坏特性进行综述。从材料的变形破碎及化学反应特性,阐述其冲击释能行为,介绍不同元素及加工工艺对材料力学性能和释能特性的调控效果,并总结活性无序合金材料在破片、穿甲弹芯及聚能装药方面的研究现状。结合相关领域的研究进展,提出活性无序合金材料发展所面临的主要问题及未来发展方向。

1 活性无序合金冲击释能特性

探索活性无序合金材料的冲击释能特性对其在军事领域的发展具有重要意义,是未来活性毁伤元开发设计与应用的重要依据。为了阐明冲击加载下活性无序合金的冲击释能特性,需要分析材料在冲击过程中复杂的力-热-化耦合问题。目前,关于活性无序合金冲击释能反应的研究大多采用实验手段,基于实验数据分析材料的释能机理及效果,进而对其力学性能及释能特性进行调控。下面就典型无序合金材料的冲击释能特性进行阐述。

1.1 反应释能现象

具有一定力学强度的活性无序合金受到外界作用后会发生变形破碎,局部高温诱发化学反应释放能量,形成明亮火光区。

早期,Inoue 等[16-17]和Yokoyama 等[18]通过室温拉伸和压缩实验表征了锆基非晶合金的力学性能:其断裂强度为1.4 ~2.0 GPa,杨氏模量在80~100 GPa 之间,拉伸伸长率可达2%,表现出优异的力学性能。随后,在室温准静态拉伸条件下,Liu 等[19]首先发现锆基非晶合金材料失效瞬间伴随着火花四溅的释能现象,如图1 所示。

图1 室温下空气中测试的锆基非晶合金试样断裂瞬间[19]Fig.1 Moment of fracturing a BAA specimen tested at room temperature in air[19]

Gilbert 等[20]在室温空气和氮气环境中采用摆锤冲击装置对Zr41.2Ti13.8Cu12.5Ni10Be22.5材料进行动态断裂试验,摆锤速度为3.5 m/s,实验现象如图2 所示。从图2(b)相机捕获的实验照片中发现,空气环境中材料在断裂过程产生剧烈的火光。如图3 所示,通过分子轨道能级谱分析发现,空气和氮气环境中材料断裂的温度分别为3 175 和1 400 K。如图4 所示,进一步,采用扫描电子显微镜对空气和氮气环境下材料断裂产生的断面进行观测,发现材料断裂表面发生了局部熔化。Gilbert 等[20]提出空气中出现火光的原因是材料断裂形成新自由面,同时释放弹性能,导致局部温度升高,进而发生氧化反应燃烧释能,初步揭示了典型无序合金的燃烧反应现象。

图2 摆锤冲击试验装置及空气环境中试验现象[20]Fig.2 Pendulum impact test device and test phenomena in air environment[20]

图3 Zr41.2Ti13.8Cu12.5Ni10Be22.5 分子轨道能级谱[20]Fig.3 Molecular orbital energy spectrum of Zr41.2Ti13.8Cu12.5Ni10Be22.5[20]

图4 氮气环境中断裂后断口扫描电镜照片[20]Fig.4 Scanning electron microscope photos of fracture surface of the specimen fracturing in nitrogen environment[20]

潘念侨[21]对锆基非晶合金材料的静动态力学性能及化学释能行为开展了进一步的研究。准静态压缩下,锆基非晶合金具有较大的弹性应变和较高的屈服强度,塑性变形阶段出现与应变硬化相反的应变软化现象。动态压缩条件下,材料的屈服强度、塑性应变低于对应的静态压缩数据,且随着应变率的提高,材料的弹性模量基本保持不变,不具有应变率效应。当应变率超过1 050 s-1时,试验中观察到“火花”现象。在进一步的密闭容器释能实验研究中,冲击波超压值、高速摄影拍摄的火光明亮程度及实验后靶板的扩孔效应,说明了更高应变率下锆基非晶合金的冲击释能特性。

针对HfZrTiTa0.53高熵合金材料,Zhang 等[22]也开展了不同应变速率下材料的力学性能及含能特性研究。准静态压缩下,HfZrTiTa0.53高熵合金的屈服强度、抗压强度和断裂应变分别为786 MPa、1 314 MPa 和13.5%;加载应变率大于950 s-1时,可以清楚地观察到火光,合金断裂发生释能反应致使断裂试样表面出现明显的熔化现象。无序合金表现的反应释能特性为其应用为活性毁伤元奠定了基础。

1.2 冲击释能规律

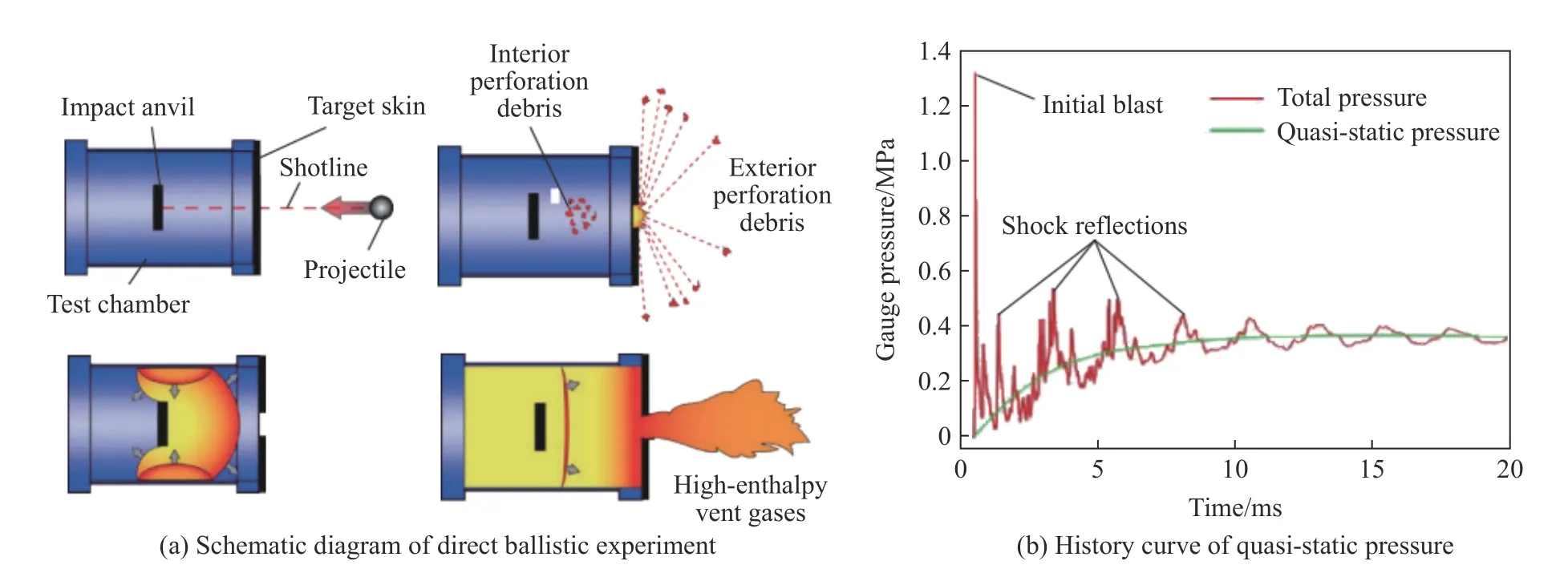

冲击反应过程中,活性无序合金材料的释能行为与材料的成分、结构,冲击质量及撞击速度等因素相关。为表征活性材料冲击释能过程中相关物理量,Ames[23-24]率先提出了活性材料在冲击作用下能量释放特性评估方法,实验装置如图5(a)所示[25],装置主体为一个圆柱形密闭容器。其中,容器前端固定有金属薄板,弹体以一定速度撞击前端薄板,发生破碎后进入容器内,对后置的后效靶板进行二次撞击,发生释能反应。通过在容器侧壁安装传感器测量容器内冲击释能反应造成的温度、压力变化(图5(b)所示为典型超压时程曲线),进而对活性材料的冲击释能规律进行研究。

图5 准密闭容器试验[25]Fig.5 Quasi-sealed chamber test[25]

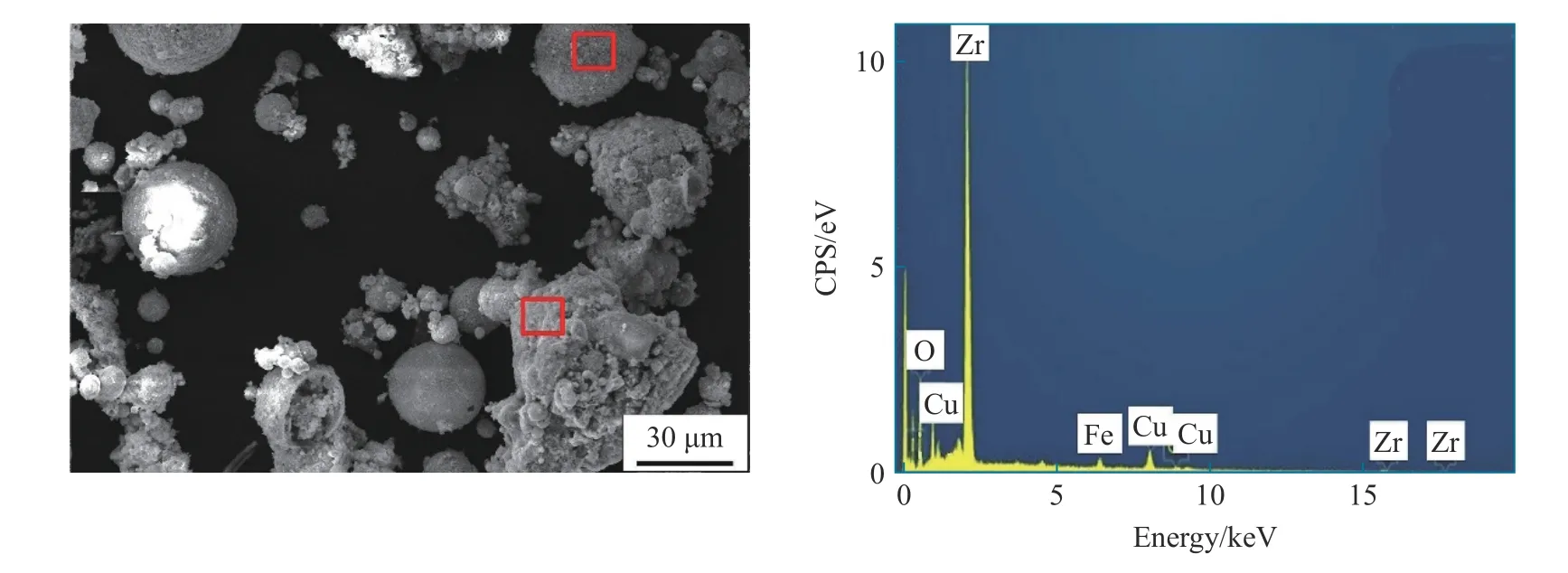

Wang 等[26]率先采用准密闭容器装置开展了无序合金材料的冲击释能行为研究,结果如图6 所示,可以看出,相比于惰性的钢破片,锆基非晶合金破片撞击容器后产生明显的喷射现象,且随着撞击速度的增大,火光喷射程度加剧。通过扫描电镜和能谱分析得到,如图7 所示,试验回收反应产物由球状颗粒和不规则形状的碎片组成,产物元素以Zr、O 为主,证明锆基非晶合金在撞击过程中发生了氧化反应。结合相关研究[27-31],无序合金冲击过程中化学释能主要来自两个过程:(Ⅰ) 合金组成元素与氧气发生反应,常见的锆、钛、铝等元素与氧气较为亲和[32],容易发生氧化反应,生成较大的焓,释放能量较多;(Ⅱ) 合金组成元素之间或者合金元素与中间产物发生反应,但金属间反应速度较慢,化学释能不明显。具体的:

图6 高速摄影图片及容器内超压时程曲线[26]Fig.6 Video frames and pressure curves inside the chamber[26]

图7 破片撞击靶板后反应产物形貌与成分[26]Fig.7 Morphology and composition of the reaction products of fragment after impacting target[26]

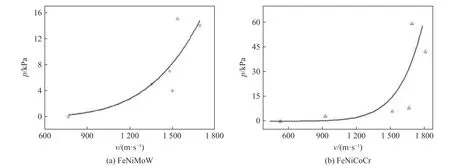

为更好地了解无序合金材料的冲击释能行为,侯先苇等[33]对两种典型高熵合金材料进行了冲击释能特性试验研究。结果表明,一定撞击速度范围内,随着撞击速度的增加,两种典型高熵合金破片冲击释能反应加剧,容器内气体受到释能反应影响,压力上升,进而超压峰值上升。如图8 所示,超压峰值和撞击速度呈正相关特性。

图8 高熵合金破片不同撞击速度下压力峰值[33]Fig.8 Peak overpressures at different impact velocities of the high-entropy alloy fragments[33]

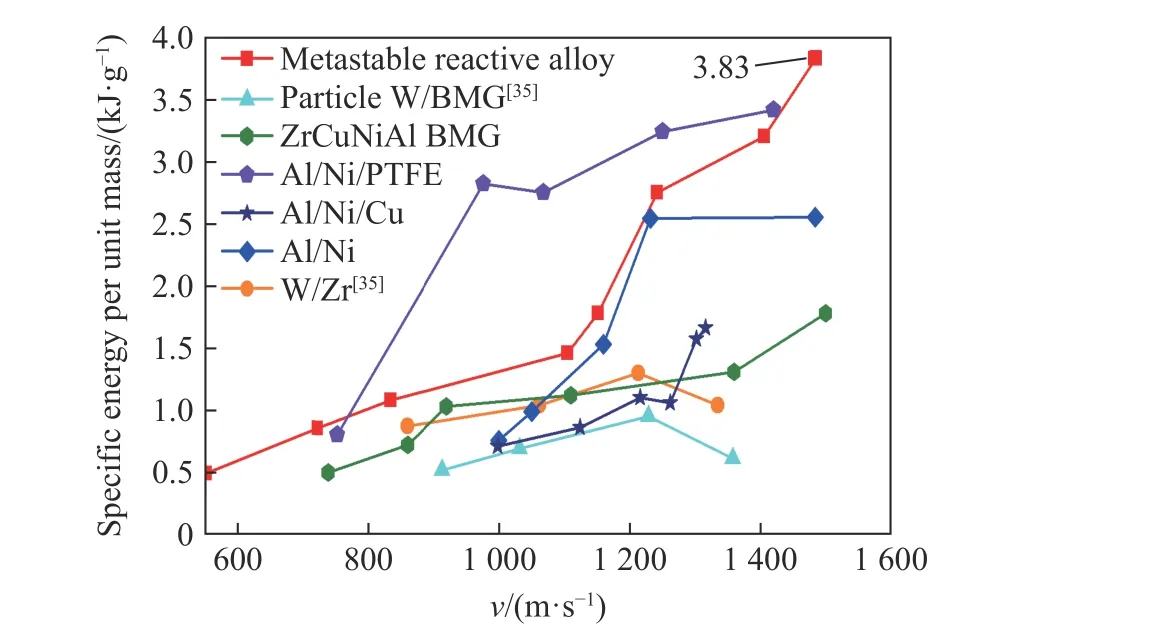

张云峰等[34]对锆基非晶合金材料的研究(图9)显示,在600~1 600 m/s 撞击速度范围内,材料的反应效率随速度的增加而增加。当撞击速度为1 485 m/s 时,锆基非晶合金材料的最大冲击释能反应效率达42.13%,单位质量能量密度达3.83 kJ/g,单位体积能量密度达0.026 kJ/mm3。与几种Al/Ni 系、Zr/W 系活性材料相比,高速冲击状态下锆基非晶合金的能量密度较高,具有应用为活性毁伤元的潜力。

图9 多种活性材料的单位质量能量密度[34]Fig.9 Specific energy per unit mass of various reactive materials[34]

1.3 冲击释能机理

材料的冲击释能过程中涉及到较为复杂的力-热-化耦合问题,为了更好地理解和掌握其机理,国内外学者主要采用实验研究、理论分析及数值模拟方法,研究活性无序合金材料内部化学反应的热力学和动力学规律及其与机械响应之间的关系。

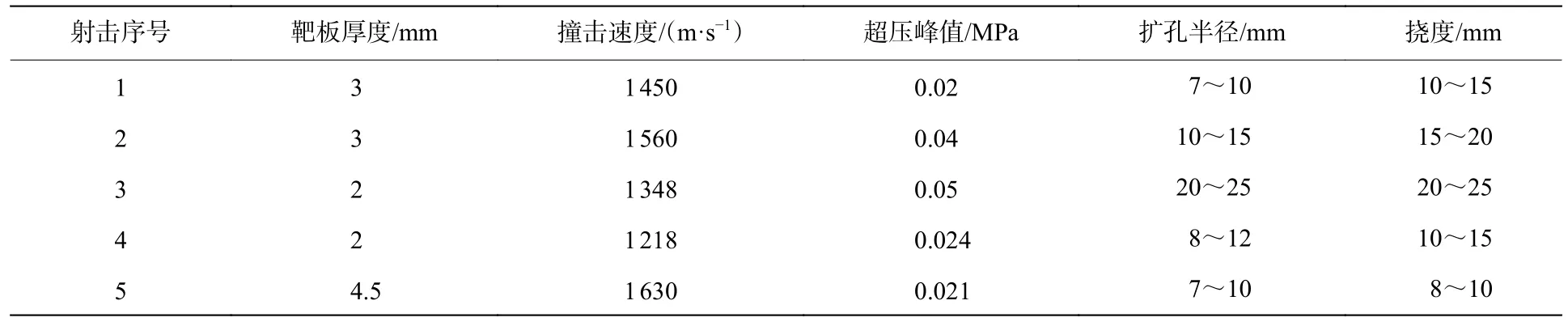

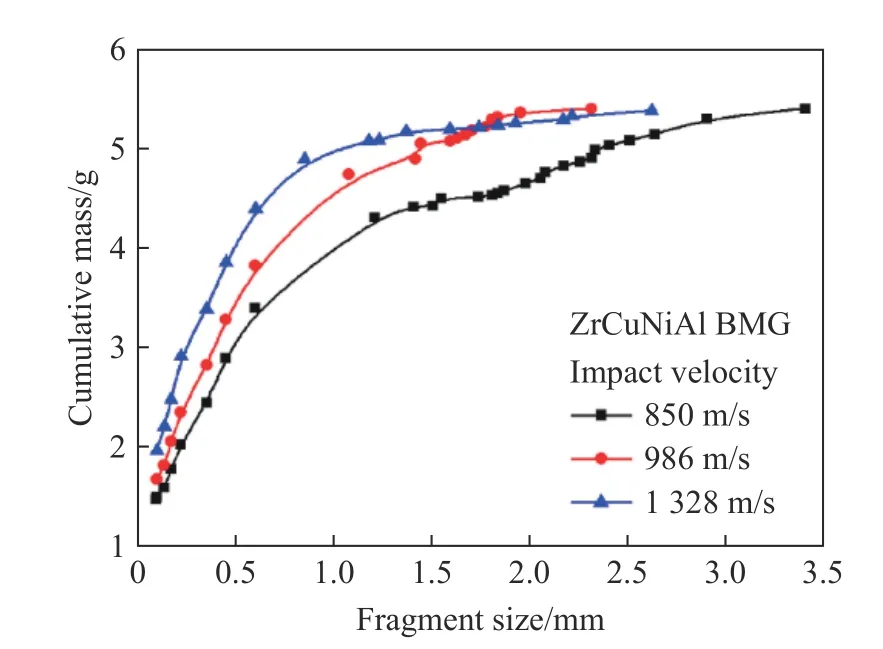

根据Luo 等[35]对W/Zr 合金和W/Zr 基非晶合金两种不同性质活性材料冲击释能反应的研究,得到W/Zr 合金破片反应与冲击能量有关,而冲击能量受撞击速度、破片材料和靶板厚度等因素的影响。因此,Chen 等[36]通过冲击实验,研究了撞击速度和靶板厚度对锆基非晶合金破片撞击化学反应行为的影响,实验结果见表1,可以看出:实验条件范围内,撞击速度越大、板厚越薄,化学反应越剧烈,冲击波超压和能量释放率越高。由于侵彻过程中释放的化学能,径向扩孔效应明显。文中基于实验结果,结合理论分析,建立了冲击波压力p0和挠度w0的工程模型:

表1 锆基非晶合金的冲击化学反应行为[36]Table 1 Impact-induced chemical reaction behavior of ZrTiNiCuBe[36]

式中:k为修正系数,与靶板周围的约束条件有关; ρ0、c0分别为波前空气的初始密度和声速; σy、ht分别为靶板的屈服强度和厚度;WG、WM、WL分别为破片侵彻靶板过程中受到的惯性力、摩擦力和损失的能量。

Chen 等[36]计算结果与实验数据误差在15%以内,吻合较好,可为评估锆基非晶合金材料的冲击响应和能量释放提供可靠依据。

Tu 等[31]以锆基非晶合金为研究对象,开展冲击释能试验获得了材料的反应程度、冲击压力与温度的关系。结合冲击温升模型和反应动力学模型,修正了反应动力学模型参数,得到了冲击过程中压力和温度的变化规律。

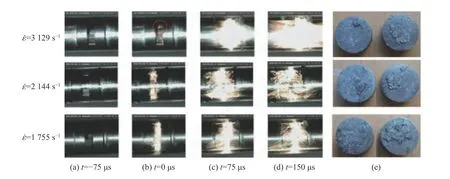

张云峰等[37]结合高速摄影、差示扫描热分析仪及扫描电镜等,获得了锆基非晶合金的JH-2 本构参数、失效瞬间宏细观形貌及化学反应热力学参数,并对材料动态失效过程进行有限元数值模拟(图10~11),结合数值模拟和试验结果得到结论,在102~103s-1应变率范围内,该材料的释能机理为材料破碎释放的弹性势能导致材料局部金属间化合反应释能,其释能强度与破碎程度呈正相关特性。

图10 锆基非晶合金动态压缩高速摄影图像[37]Fig.10 High-speed photography of Zr-based amorphous alloy under dynamic compression[37]

图11 锆基非晶合金动态压缩模拟损伤云图[37]Fig.11 Simulational damage contours of Zr-based amorphous alloy under dynamic compression[37]

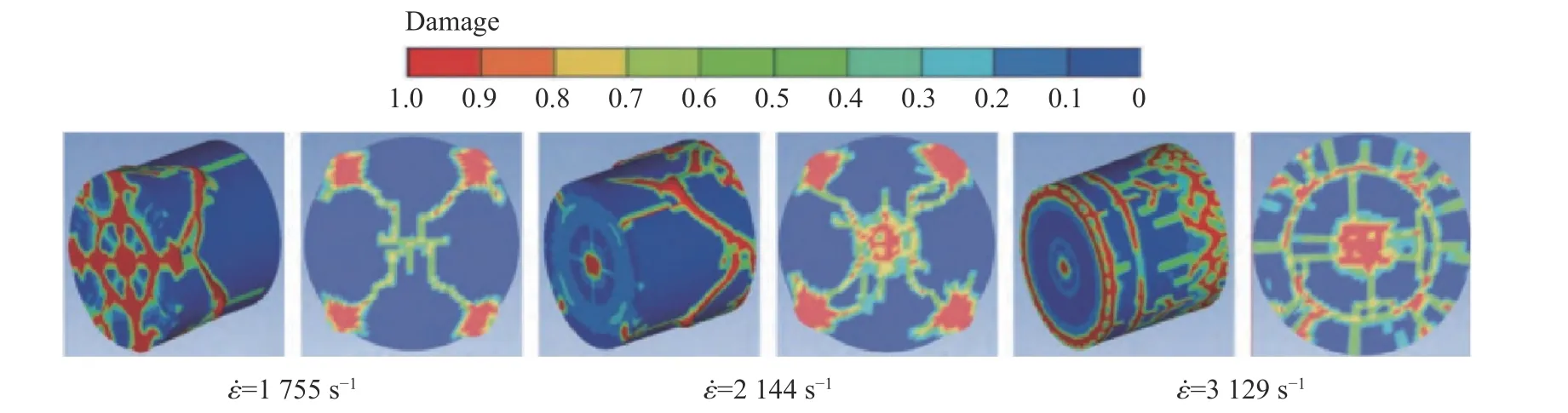

进一步,Ji 等[38]研究了锆基非晶合金在高速冲击下的反应行为和动态破碎。将锆基非晶合金试样以不同速度发射到充满空气或氩气的准密闭容器中,回收试验后产生的碎片进行细观观测。从空气和氩气环境下回收的碎片反应状态得出,破片是先破碎到临界反应尺寸之后才发生的氧化反应。其中,临界反应尺寸为20 μm。氩气环境下锆基非晶合金破片破碎累积质量服从幂函数分布[39],如图12 所示。结合破片的动态破碎分布和Ames[23-24]的能量释放评估方法,预测了不同撞击速度下材料化学释能反应后在密闭容器内产生的准静态压力。

图12 氩气中不同撞击速度下动态破碎锆基非晶合金累积质量分布试验数据[38]Fig.12 Experimental data of cumulative mass distribution for Zr-based amorphous alloy after dynamic fragmentation at different impact velocities in argon atmosphere[38]

关于高熵合金的冲击释能特性,Ren 等[40]选取了理论燃烧热高、混合密度较低的TiZrNbV高熵合金为研究对象,探究其在不同应变率下的力学响应及释能特性。在准静态压缩下,合金表现出明显的弹塑性力学特性,屈服强度为1 009 MPa。但在动态加载下,材料表现出明显的应变率效应和脆性断裂行为。结合合金试样动态压缩变形后的轴向截面背散射电子成像照片(图13[40])可以看出,合金中存在高度局部化变形的绝热剪切带和剧烈的组织变形,变形带中存在大量的裂纹和空洞。同时,绝热剪切带(图13(e))发生了严重的局部变形和位错的快速增殖,并在边界(图13(d))形成了应力集中。当应力超过某些位置晶粒的强度时,晶粒就会在该处断裂。在宏观尺度上,绝热剪切使高熵合金表现出软化行为,沿绝热剪切带发生脆性断裂。

图13 TiZrNbV 高熵合金动态压缩背散射电子成像结果[40]Fig.13 BSE result of TiZrNbV high entropy alloy after dynamic compression[40]

如图14[40]所示,从高熵合金破片冲击释能实验回收观测结果可以看出,剪切带与化学能的释放有着密切的关系。剪切带演变而来的裂纹轮廓表现出典型的高温特征,高温轮廓诱导的氧化反应导致了冲击载荷下的化学能释放,舱内温度和压力急剧上升,材料的能量释放随着撞击速度的增加而增加。但在Zhang[22]等所报道的研究提出的是,绝热剪切带的出现导致材料在高速撞击后无法均匀破碎,降低了能量释放效率。因此,有待进一步开展无序合金的破碎释能机理研究工作。

图14 不同撞击速度下回收试样的断口形貌[40]Fig.14 Fracture morphology of recovered specimen at different impact velocities[40]

1.4 冲击释能特性调控

活性材料的能量释放控制是引领毁伤技术发展的重要方法。通过调整活性无序合金材料的组成、结构及性质等因素,能够改变其晶体结构、孔隙结构及破坏形式等,调节材料的性能及响应能力,进而提高材料的毁伤能力。

尽管新型活性无序合金材料具有优异的力学性能和释能特性,但大尺寸、高质量难以制备的困难限制了其应用[41-42]。由于大块体非晶合金冷却速率较低,容易发生部分晶化,晶相的存在不可避免地影响了大块体非晶合金的性能[43]。因此,黄彩敏等[44-45]研究了原位晶化相对Zr55Ni5Al10Cu30块体非晶合金力学性能和能量释放行为的影响,分析了原位析出的脆性相对材料变形行为和冲击释能的影响规律。研究结果表明,元素组成相同、制备方法不同的合金具有不同的晶相含量。晶相含量对Zr55Ni5Al10Cu30合金力学行为的影响主要源于非晶相和晶相的不同变形机制。其中,含有非晶相的锆基非晶合金表现为纯剪切断裂,而完全晶化的锆基非晶合金表现为解理断裂。如图15[45]所示,高速冲击载荷条件下,完全晶化的锆基非晶合金的断裂行为受晶相脆性的影响,形成相对更小的碎块。因此,合金与空气接触的表面积增加,提高了能量释放效率,大块体非晶合金制备工艺带来的晶化有利于该材料发生化学释能反应。

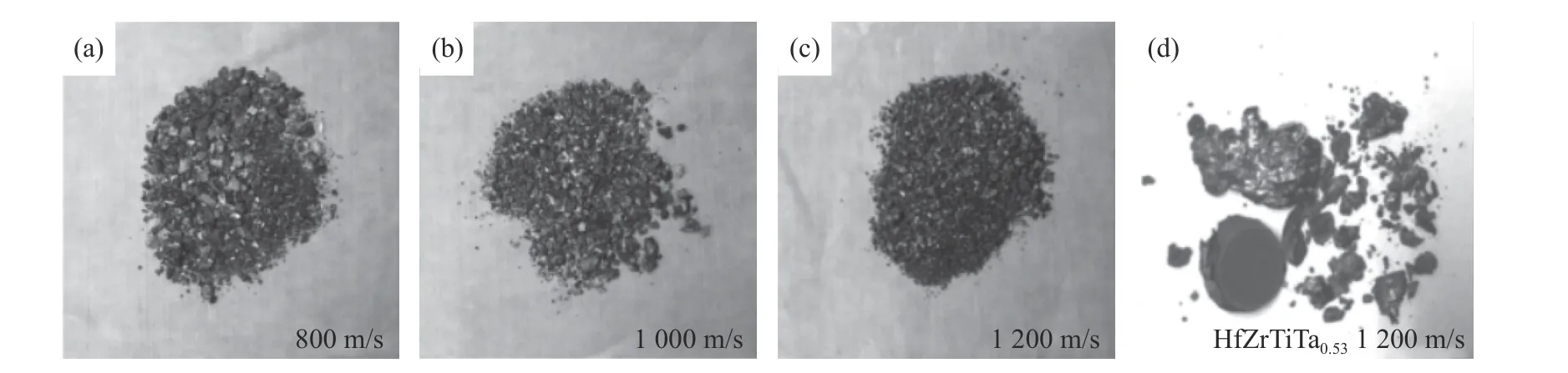

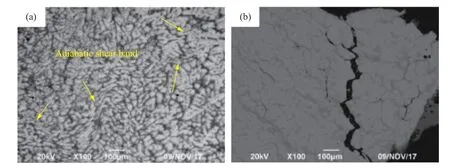

在材料强度和释能潜力方面都满足活性材料要求的情况下,无序合金很难同时满足不同服役阶段的塑性要求。相变诱发塑性效应[46-49]的提出实现了塑性提高的同时保持材料强度,为解决BCC 结构高熵合金中强度-塑性的矛盾提供了新的思路。王睿鑫[50]提出在单相均匀亚稳态的NbZrTiTa 高熵合金中原位诱发相变可产生增塑效应,并基于此对不同工艺下合金结构的形成及其在静动态加载下的组织结构、力学性能和释能特性的演变规律等方面进行了研究。结果表明,铸态NbZrTiTa 高熵合金在静动态加载下都出现了相似的结构转变,进而引发了相变诱发塑性效应,使得合金材料发生晶界、晶粒强化,从而抑制合金的韧-脆性转变,确保材料具有良好的冲击韧性[51]。如图16[50]和图17[50]所示,结合回收合金弹丸冲击释能后的碎片及其细观观测结果可以得到,高塑性和低绝热剪切敏感性的NbZrTiTa 高熵合金在动态加载下发生沿晶断裂,产生均匀小尺寸碎片,使得材料的反应速率提升。这一结论与上述黄彩敏等[44-45]对非晶合金材料破碎释能机理的研究结果一致。

图16 NbZrTiTa 高熵合金和HfZrTiTa0.53 合金弹丸在不同速度下撞击靶箱后的碎片[50]Fig.16 The fragments of NbZrTiTa high-entropy alloy and HfZrTiTa0.53 high-entropy alloy projectiles impacting the target at different velocities[50]

图17 1 200 m/s 速度下NbZrTiTa 高熵合金弹丸碎片的截面背散射电子成像[50]Fig.17 Cross-section BSE photos of NbZrTiTa high-entropy alloy projectile at 1 200 m/s[50]

此外,无序合金高度局域化的剪切断裂特征严重限制了其作为工程材料的应用[52-54]。研究发现,非晶合金基体中加入韧性金属纤维或颗粒可以阻止剪切带的扩展并促进新的剪切带增殖,在不降低非晶合金强度的同时,复合材料具有较高的塑性[55-58]。钨是一种力学性能优异的晶态金属,按照空间拓扑结构的不同,钨增强锆基非晶合金复合材料可分为钨颗粒增强型、钨纤维增强型和钨骨架增强型三种。其中,钨骨架能够防止非晶合金内部剪切带的快速扩展,非晶合金对钨骨架中的裂纹具有阻碍作用,两相材料能够很好地相互抑制,且钨骨架具有高比重、耐高温高压、抗热冲击震动等特点[59]。因此,张云峰等[60](图18~图21)采用准密闭实验容器研究了不同撞击速度下W/Zr 基非晶合金材料的冲击释能特性及盖板厚度对材料释能超压的影响。结合Arrhenius 模型和Avrami-Erofeev 方程,讨论了反应效率与冲击压力及冲击温度的关系。结果表明,在一定的撞击速度范围内,准静态压力峰值与破片撞击速度呈正相关。容器内反应效率随着冲击压力及温度的升高而增大。当冲击压力为40 GPa 时,理论反应效率达到61.5%,材料并未完全发生化学反应。特定速度下,存在一个最优的盖板厚度使得板后超压最大。与锆基非晶合金相比[33],W/Zr 基非晶合金释能反应阈值速度更高,临界压力更大。

图19 不同靶板厚度下不同撞击速度对应的超压-时间曲线[60]Fig.19 Overpressure as a function of time for differentcover plate at different impact velocities[60]

图20 超压-反应速率曲线[60]Fig.20 Reaction efficiency as a function of shock pressure[60]

图21 冲击温度-反应速率曲线[60]Fig.21 Reaction efficiency as a function of shock temperature[60]

王睿鑫[50]还探索了Al 元素的添加对铸态NbZrTiTa 高熵合金的组织结构和释能特性的影响。Al 元素相较于基体元素具有更高的燃烧热值,相容性也相差较大。因此,添加少量的Al,有望使铸态NbZrTiTa 高熵合金热力学稳定性更低且能量密度更高,进而提升破片的破碎率和释能反应效率。结果显示,Al 元素的加入使合金塑性减小,均匀性下降。且随着Al 元素含量的增加,合金动态加载下破碎率增加,但Al 元素氧化后会生成一层致密的氧化膜阻碍合金进一步的化学反应。因此,Al 元素的加入并没有对NbZrTiTa 高熵合金的冲击释能效率有所提升。

同样地,Ma 等[61-62]基于Nb、Zr、Ti、Ta 组成的合金材料,尝试引入Al 元素调控材料的强度和密度,引入Ce 元素调控材料的能量释放特性。根据动态压缩和冲击释能试验结果显示,Al0.5NbZrTi1.5Ta0.8Cex高熵合金具有优良的压缩力学性能和能量特性。Ce 元素的掺入使得基质为BCC 结构的合金出现FCC 组织和位错区。随着Ce 原子含量的增加,材料的动态抗压屈服强度和极限抗压强度呈下降趋势。同时,材料释能反应延迟时间缩短,反应程度加剧。

除此之外,魏祥赛[63]设计了Ni、Ti、Zr、Nb、Ta、Mo、W 七种高燃烧焓值元素的新型高熵合金活性材料,通过改变组元Ni 元素的含量调控合金的性能,从宏观层面对高熵合金活性材料进行了服役条件预测。随着组元Ni 元素含量的增加,Ni5W5、Ni10W5、Ni15W5、Ni25W5等合金的延伸率提高,Ni20W5、Ni32W5、Ni35W5等合金的延伸率下降。其中,Ni5W5、Ni10W5、Ni15W5、Ni20W5、Ni25W5等合金动态断裂模式均为解理断裂,Ni20W5、Ni25W5合金动态断口处出现了裂纹和熔化痕迹,展现出良好的释能效果。Ni32W5、Ni35W5合金断口处出现了裂纹和熔化痕迹,断裂模式为准解理断裂。在冲击载荷作用下,合金的弹性模量和损伤变量成反比。Ni20W5高熵合金综合了高燃烧焓值、高密度、高硬度等优点,具有应用为活性毁伤元的潜力。

同一体系下,高人奎等[64]、Chen 等[65]和Tang 等[66]选择高速撞击下能够发生氧化反应放出大量热能的Hf、Ti、Zr 三种元素作为基体元素,添加性能各异的其他元素,探究各元素对高熵合金化学反应释能强度的影响。研究结果显示,TiZrHfCu0.3的反应释能能力最强,TiZrHfAl0.3次之,TiZrHfNi0.3最弱。

综合上述,近年来的研究工作加深了对无序合金材料化学释能机理的认识。该类材料具有高强度及化学反应特性,是一类较为理想的活性毁伤元材料。材料的冲击释能特性与其性能、撞击速度、破碎程度及靶标特征等因素有关,亟待探索冲击变形、化学反应释能行为及其对目标毁伤的耦合作用机制。

2 活性无序合金破片侵彻毁伤威力

1976 年,Montgomery 等[67]在专利中首次提出活性破片的概念。传统的惰性破片主要依靠动能对目标作用,较小直径的战斗部装药质量较低,无法将破片加速到实现动能杀伤所需的速度[68]。而活性破片撞击目标时能够发生化学释能反应,引燃甚至引爆靶标,实现对靶标的高效毁伤[69-70]。但常见的金属-氟聚物、金属-氧化物及金属-金属型复合活性材料强度大多无法满足破片加载及侵彻作用时的极端环境要求。因此,研究者逐渐将目光转向力学性能优异的活性无序合金材料。

2.1 活性无序合金破片反应释能现象

高速撞击目标时,活性无序合金破片发生塑性变形破碎。由于材料受到冲击压缩及剪切作用,机械能转化为热能形成局部热点,促使碎片与氧气结合发生化学释能反应产生显著的燃烧现象。

针对Zr55Cu30Ni5Al10非晶合金材料,郭磊等[71]开展了破片撞击间隔靶板试验研究。如图22 所示,通过高速摄影观察到,非晶合金破片撞击第一层靶板后部分破碎发生反应形成明亮火光区,残余破片作用第二层靶板瞬间光圈范围扩大,进一步的破碎化学反应对后效靶板的穿孔毁伤增强,形成稳定鱼尾形火光区,保持一段时间后逐渐衰弱熄灭。

图22 Zr55Cu30Ni5Al10 非晶合金破片典型速度撞击间隔靶板高速摄影图片[71]Fig.22 High-speed photographs of Zr55Cu30Ni5Al10 amorphous fragments impacting spacing targets at typical velocity[71]

2.2 活性无序合金破片侵彻能力

具备高密度和高强度的活性无序合金破片在高速撞击目标时能够对目标实现穿甲和放热双重毁伤效果,有望大幅度提高战斗部毁伤目标的能力。

陈海华等[72]采用传统的钨合金材料进行对比,研究了WFeNiMo 高熵合金破片对薄钢靶的侵彻性能。如图23[72]所示,随着撞击速度的增加,高熵合金破片撞击靶板反应释能效率提升。从实验后回收的残余破片(图24[72])可以看出,穿透靶板后破片呈镦粗状,具有较好的剪切冲塞效果,弹尖处形貌较为粗糙,出现明显的重熔现象。由于这种高熵合金具有不同硬软相,变形过程中容易引起较高应变梯度,进而形成剪切带[9]。在穿甲变形中后期,强烈的剪切变形造成较高的温升。高燃烧热带来的含能特性,使其不是依靠单一的“动能侵彻”机理对目标进行低效的“机械贯穿”毁伤,而是通过“动能侵彻”和“化学能释放”毁伤耦合作用,表现出更强的侵彻毁伤能力。

图24 高速撞击后高熵合金回收破片细观结构[72]Fig.24 Microstructure of high-entropy alloy fragments after high speed impact[72]

2.3 活性无序合金破片侵彻毁伤后效

高速撞击下,活性无序合金破片撞击靶板破碎诱发化学释能反应,靶后碎片云对靶标产生高温、高压耦合毁伤作用形成毁伤区,能够增强对目标的毁伤效果。

杨林等[73]研究了Zr77.1Cu13Ni9.9非晶合金破片侵彻LY12、TC4 靶板及其后效毁伤特性。结合实验数据与数值模拟计算定量地确定了破片破碎程度、飞散角及毁伤后效等关键信息,如图25[73]所示。由于TC4 靶板等效应力的最大值约为LY12 靶板的3 倍,破片穿透TC4 靶板后残余破片的剩余速度相对较低,使得破片的破碎程度更高、形成的碎片云分布范围更广,从而延长了对后效靶的撕裂损伤阶段,增强了碎片的后效毁伤能力。

图25 非晶破片毁伤后效仿真结果[73]Fig.25 Simulation results of amorphous fragmentation damage aftermath[73]

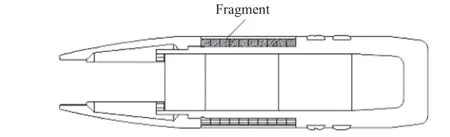

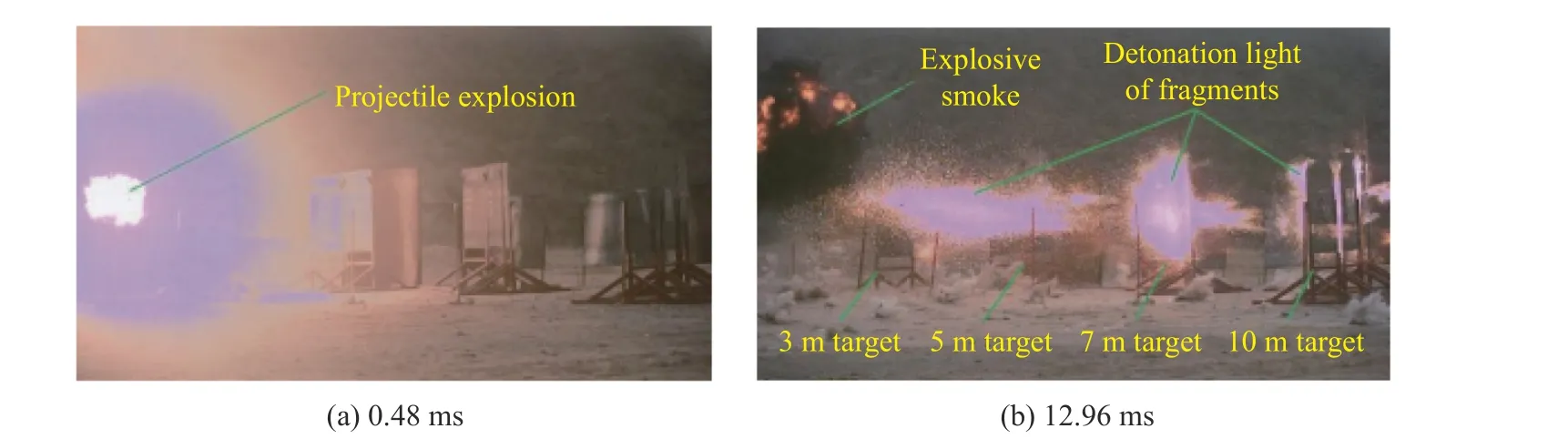

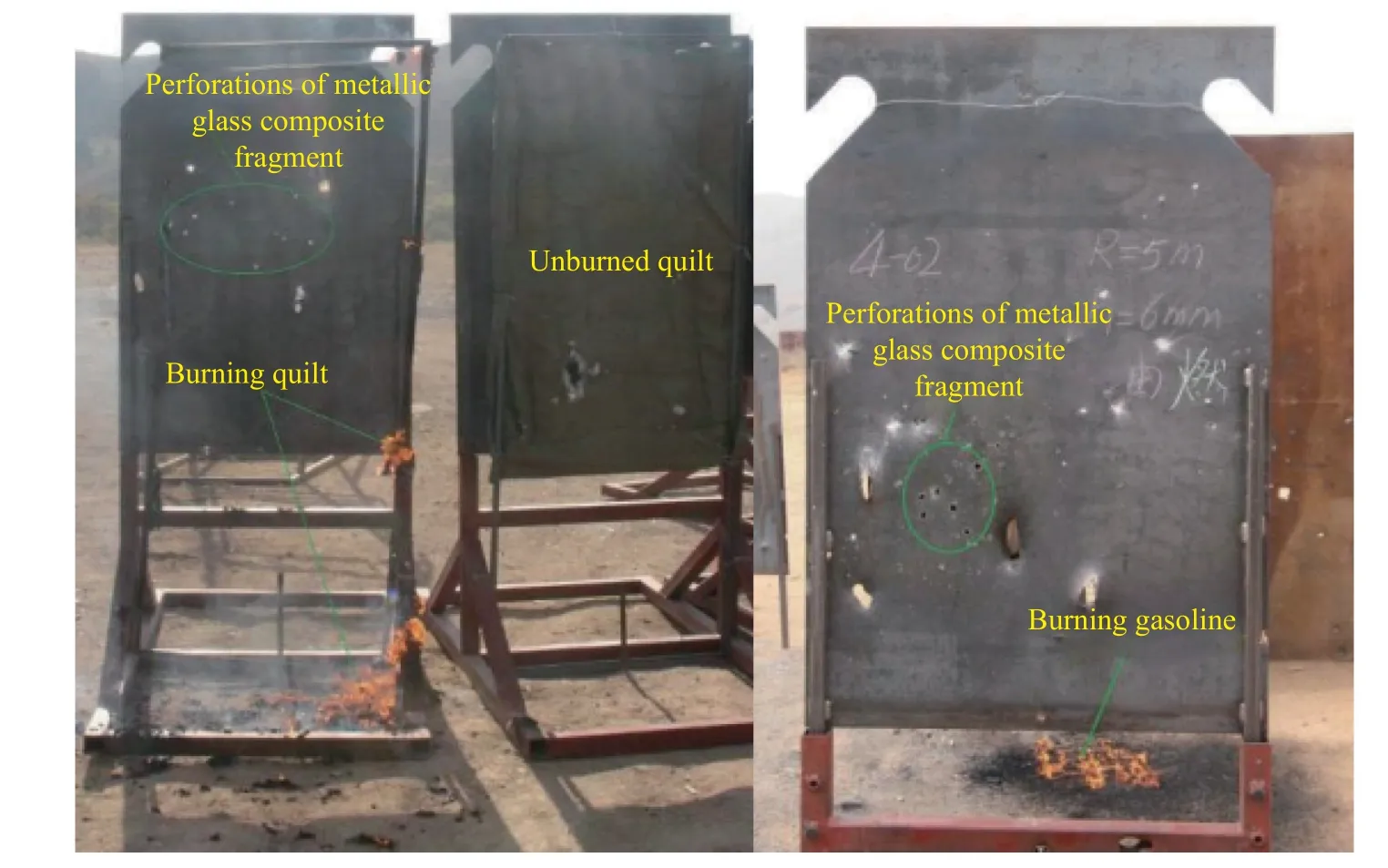

虽然锆基非晶合金的能量密度高,但其低密度与脆性特性限制了其在破片上的直接应用。利用W/Zr 基非晶合金复合材料的大密度、高强度及释能特性,张玉令等[11]设计了如图26 和图27 示的W/Zr基非晶合金榴弹预制破片,并进行了爆炸毁伤试验。从图28[11]中典型时刻高速摄影图片可以看出,弹丸爆炸后,预制破片飞散撞击和贯穿不同距离处靶板,产生强烈的火光,充分表现了锆基非晶合金的释能特性。如图29 和图30 所示,根据预制破片和自然破片的破坏特性,可以发现,靶板上形状大小相近的穿孔为非晶合金破片所致,非晶合金破片侵彻靶板后产生的高温产物能够引燃靶后油箱。侵彻能力强、单位体积能量密度高的W/Zr 基非晶合金复合材料破片在预制战斗部上表现出很好的应用前景。

图26 W/Zr 基非晶合金预制破片[11]Fig.26 W/Zr-based amorphous alloy fragments[11]

图27 预制破片布置方式[11]Fig.27 Arrangement of performed fragments[11]

图28 典型时刻高速摄影图片[11]Fig.28 High-speed photographs at typical moments[11]

图29 棉被和油箱毁伤情况[11]Fig.29 The damage of quilts and fuel tanks[11]

图30 破片侵彻后油箱[11]Fig.30 The oil tank penetrated by fragments[11]

无序合金作为破片材料,主要依赖其高强度以及冲击释能特性。在高速加载条件下,破片撞击目标诱发化学释能反应,产生高温高压的毁伤效果对目标侵彻穿孔,表现出优异的侵彻毁伤能力。

3 活性无序合金穿甲弹芯侵彻特性

随着各装甲及防护结构的不断提升,弹靶对抗日益激烈。为保证动能武器在对抗中的优势地位,亟待提升杆式穿甲弹的威力。弹体长径比和弹芯材料是影响弹体穿甲威力的主要因素,但增大长径比会使弹体在发射、飞行等过程中出现断裂、弯曲、屈曲等一系列问题[74-75]。常用的弹芯材料主要有高密度的钨合金和贫铀合金,但钨合金杆弹在侵彻过程中容易变形形成“蘑菇头”增大侵彻过程的阻力,进而影响弹体的侵彻性能;贫铀合金的侵彻自锐虽然表现出比钨合金优秀的侵彻性能,但其具有辐射有害性,很难推广应用[76]。为进一步增强穿甲弹芯穿甲威力,学者们的目光逐渐转向性能优异的新型材料。如图31[77]所示,具有高密度、高强度及剪切自锐性的钨丝增强非晶合金复合材料是其发展的重要方向之一[78]。

图31 复合材料弹芯的“自锐”和钨合金弹芯的“镦粗”[77]Fig.31 “Self-sharpening” of composite core and the“upsetting” of tungsten alloy core[77]

3.1 活性无序合金弹芯侵彻行为宏观分析

绝热剪切是材料剧烈变形过程中一个较为普遍的现象。活性无序合金材料具备高密度、高强度及绝热剪切特性[79-82],是一种潜在的良好的穿甲弹芯材料。穿甲过程中,弹靶接触区域升温快,更易形成绝热带并发展成裂纹,使得弹芯头部材料不断剥落形成尖锐的头部,进而减少弹体侵彻阻力,形成较大穿深。

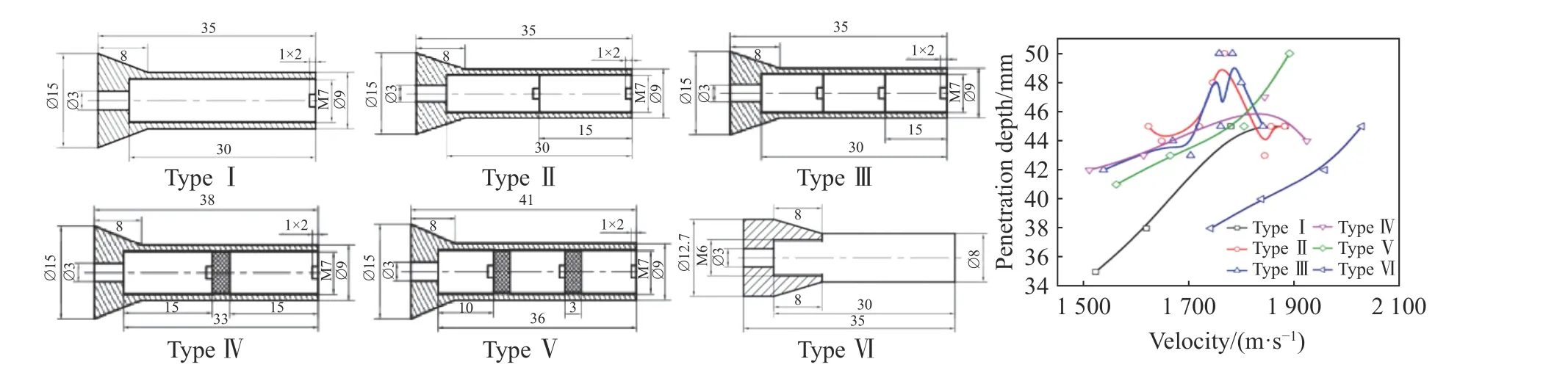

如图32[82]所示,在侵彻过程中,钨丝/锆基非晶合金复合材料弹体头部能够发生侵彻自锐,减小弹体受到阻力从而增强对靶板的穿甲效果。与相同条件下的钨合金相比,钨丝/锆基非晶合金复合材料弹芯的侵彻能力能够提升10%以上。因此,学者们针对不同结构钨丝/锆基非晶合金复合材料,分析了弹芯的侵彻性能与弹芯的着靶速度[83]、钨丝的直径[84]、复合材料界面的强度[85]及弹芯的长径比等因素的关联关系。

图32 弹芯残体照片[82]Fig.32 Pictures of penetrator residual[82]

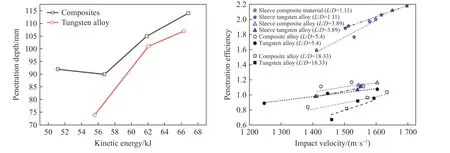

图33 给出了弹芯的侵彻性能与着靶速度(动能)及之间的关系。随着撞击速度的增加,弹芯侵彻深度逐渐增大。四种长径比杆弹中,除长径比为1.11 的护套结构钨丝/锆基非晶合金复合材料杆弹外,其余三种长径比的钨丝/锆基非晶合金复合材料杆弹侵彻效率都高于钨合金杆弹。

图33 钨丝/锆基非晶复合材料侵彻深度与着靶动能及长径比的关系曲线[80,86]Fig.33 Curves of kinetic energy and penetration depth of Wf/Zr-MG and WHA rods[80,86]

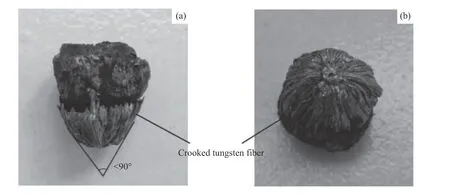

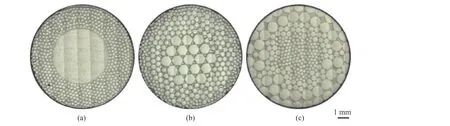

图34[86]给出了弹芯直径影响靶板侵彻深度的实验结果:侵彻速度高于1 400 m/s 后,选择含有0.3 mm钨丝的复合材料更合适;侵彻过程中,当钨丝直径过大时,钨丝/锆基非晶复合材料杆弹容易出现弹道偏转等不稳定情况;而钨丝直径过小时,高速侵彻时会出现小“蘑菇头”侵彻模式,容易在侵彻孔道中残留钨丝残体造成堵塞。因此,杜成鑫等[86]设计了三种含有多组分的钨丝/锆基非晶复合材料,如图35 所示。实验结果表明,三种结构杆弹在侵彻过程中都展现了显著的侵彻“自锐”特性。由于第一组结构中钨合金材料在侵彻过程中塑性变形较大,导致其头部形状和均质钨合金杆弹头部形状相似。第二种结构外侧∅0.3 mm 的钨丝失去锆基非晶合金基体的限制后在杆弹和弹坑壁之间弯曲、回流,堆积在杆弹后方;随后 ∅ 0.5 mm 的钨丝变形时将包裹在 ∅ 0.3 mm 钨丝已回流的外部弯曲、回流,残留在弹坑内部,同理,依次堆积,所以第二种结构杆弹侵彻弹坑残留的钨丝较多。而第三种结构杆弹侵彻弹坑几乎没有钨丝残留,这种结构杆弹头部保持圆锥形状,形成一种结构“自锐”,即第三种结构杆弹的侵彻“自锐”效果最优。

图34 不同直径钨丝/锆基非晶复合材料着靶速度-侵彻深度关系[86]Fig.34 Relationship between penetration depth and impact velocities of different Zr-based composite materials[86]

图35 多组分钨丝/锆基非晶合金复合材料杆弹横截面[86]Fig.35 The cross section of multi-component Wf/Zr-based amorphous composite rod projectiles[86]

为抑制小长径比弹芯侵彻过程中的劈裂现象,杜成鑫等[86]还设计了一种护套结构,结合分段弹侵彻增益原理[87]增加了隔片结构,有效地阻止了材料的劈裂现象且提高了弹芯侵彻能力(如图36 所示)。

图36 分段式钨丝/锆基非晶合金复合材料杆弹及侵彻结果(单位:mm)[86]Fig.36 Segmented Wf/Zr-based amorphous composite rod projectiles and penetration results (unit: mm)[86]

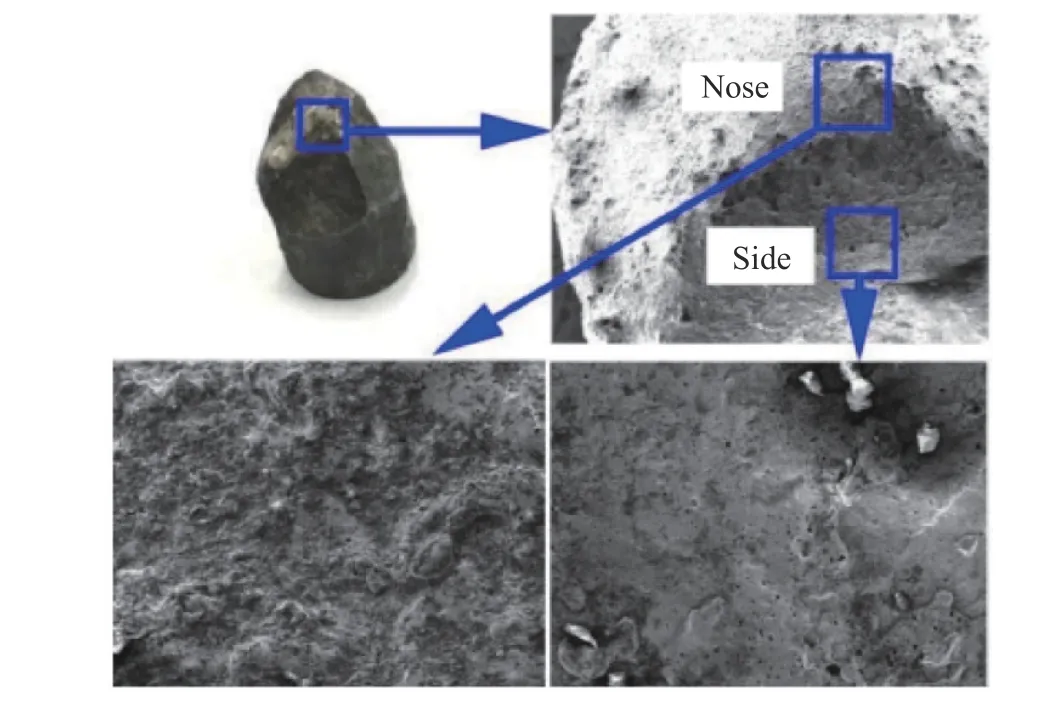

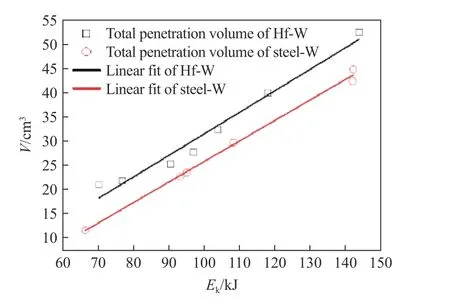

此外,针对典型无序合金材料的冲击释能特性,林琨富等[88]以铪基非晶合金为夹芯,钨合金为套筒,设计了铪基非晶-钨合金夹芯结构长杆弹,讨论了非晶夹芯弹体能量释放特性对弹体侵彻毁伤能力的影响。如图37[88]所示,铪基非晶合金材料在侵彻过程中发生释能反应,使得靶板孔道内温度、压力上升,靶板在高压作用下形成不规则沟槽。如图38[88]和图39[88]所示,相比于惰性钢-钨合金夹芯长杆弹,铪基非晶-钨合金夹芯长杆弹相同动能下侵彻深度最大增幅为13.1%,侵彻弹孔体积最大增幅达54.3%。

图37 弹体侵彻靶体的高速摄像[88]Fig.37 High-speed video photographs of the projectiles penetrating the targets[88]

图38 长杆弹侵彻深度和撞击动能的关系[88]Fig.38 Relation between penetration depth and kinetic energy of long rod projectiles[88]

图39 长杆弹弹孔体积和撞击动能的关系曲线[88]Fig.39 Relation between total penetration volume and kinetic energy of long rod projectiles[88]

同样地,相比于惰性钢-钨合金夹芯长杆弹,铪基非晶合金-钨合金夹芯长杆弹撞击混凝土靶体时发生化学释能反应出现明显火光[89]。释能反应引起了高温高压的气体膨胀,对受损的混凝土靶体产生抛掷作用,造成了大量混凝土碎屑和坍塌,如图40[89]所示。实验结果(图41[89])表明:与惰性钢-钨合金夹芯长杆弹相比,铪基非晶合金-钨合金夹芯长杆弹对混凝土靶体的侵彻深度和开坑体积均大幅度提升,铪基非晶合金-钨合金夹芯弹可有效提升其侵彻毁伤能力。

图41 弹体侵彻后靶板表面毁伤效果[89]Fig.41 The targets damaged surface after the projectiles penetrating[89]

3.2 活性无序合金弹芯侵彻行为细观分析

随着材料观测技术的发展,从细观角度对材料的行为特征进行分析越发受到重视,有助于揭示弹体侵彻变形机理。高应变率载荷下,活性无序合金穿甲弹芯细观组织的变化对其冲击变形行为的影响显著。

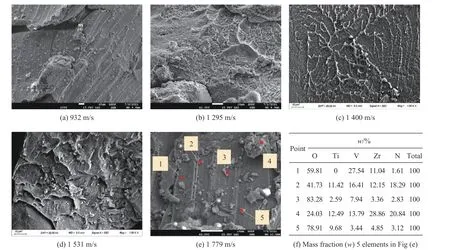

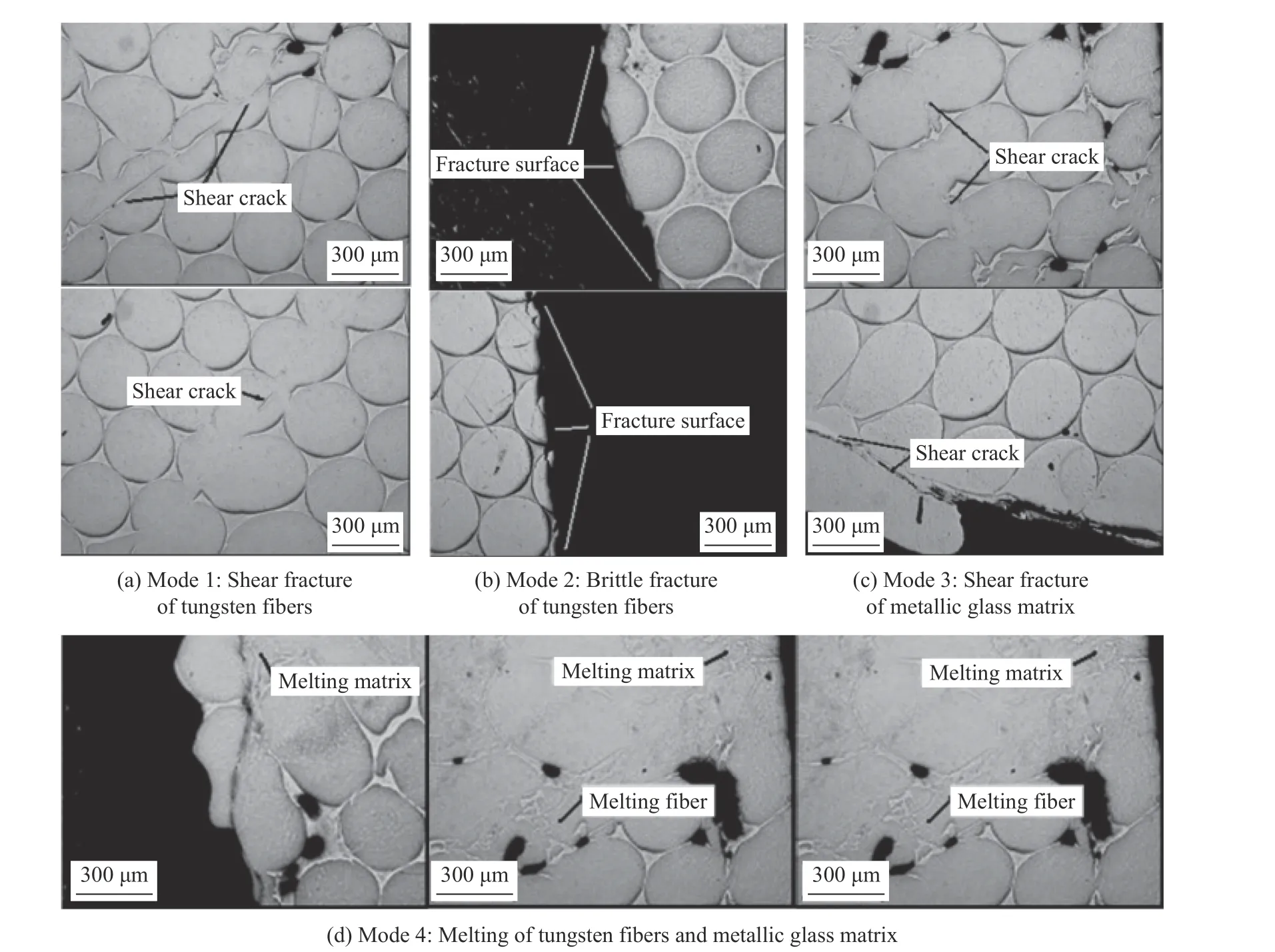

荣光等[79]和陈小伟等[81]对钨丝/锆基非晶合金复合材料残余杆弹的细观分析发现,在500~1 100 m/s的撞击速度范围内,弹体的破坏形式主要为局域化的剪切变形和断裂,呈现4 种“自锐”剪切失效模式:模式1,穿钨丝内部剪切断裂,(图42(a));模式2,穿钨丝的脆性断裂,(图42(b));模式3,Zr 基非晶合金基体的剪切破坏,(图42(c));模式4,钨丝和Zr 基非晶合金基体的熔化破坏,(图42(d))。如图43 所示,由于钨丝/锆基非晶合金复合材料属于单向纤维增强复合材料,高速冲击下,材料受到高温、高压作用,纤维方向容易发生纤维屈曲、纤维回流、基体微裂等行为,表现为动态劈裂、弯曲断裂、气化烧蚀等破坏形式[77]。综合上述,钨丝/锆基非晶合金复合材料杆弹的侵彻“自锐”机理解释为杆弹侵彻过程中发生塑性变形,由于钨丝抗剪切性能较差,塑性变形部分被剪断形成锐化的头部形状。

图42 钨丝/锆基非晶合金复合材料自锐剪切失效的 4 种模式[81]Fig.42 Four modes of self-sharpening shear failure of Wf/Zr-based amorphous composites material[81]

Hou 等[90]通过实验研究,从细观角度观察了不同热处理后FeNiCoCr 高熵合金长杆弹侵彻半无限钢靶后残余弹体的变形情况,如图44[90]~图45[90]所示。侵彻过程中,沿弹体侵彻方向的头部到尾部,弹体细观变形形式不同,孪晶/滑移带逐渐减少。当FCC 结构高熵合金受到极端变形条件下的冲击载荷时,孪晶是一种主要的塑性变形模式(如图44(a)选区电子衍射图案中红色的圆圈所示)。图45 中多重孪晶和等轴超细晶粒的出现可以促成材料更高的强度进而提升弹体侵彻能力[51]。

图45 回收弹体TEM 明图中的变形孪晶和堆叠断层[90]Fig.45 TEM results showging the multiple deformation twins and the stack faults[90]

3.3 活性无序合金弹芯侵彻作用机制

关于活性无序合金弹芯侵彻作用机制,学者们根据弹芯侵彻靶板实验数据,建立了理论模型。结合回收弹芯细观分析,通过宏观参数描述了侵彻过程中弹芯变形与细观结构之间的关联机制。

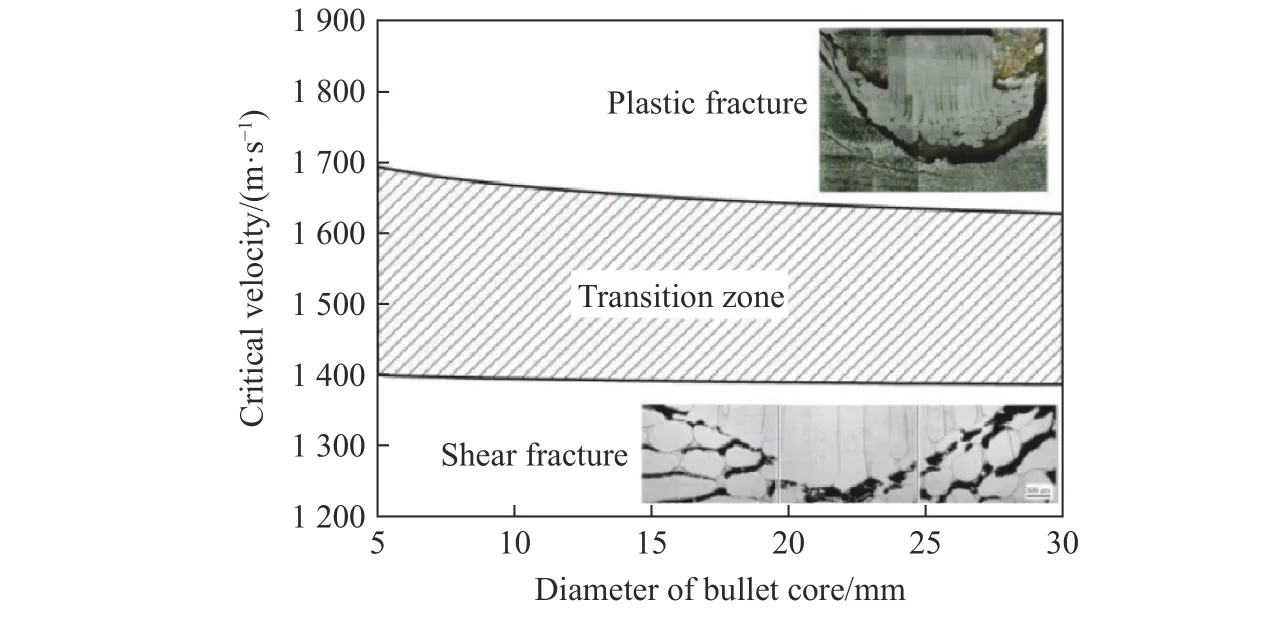

为进一步探索钨丝/锆基非晶合金复合材料杆弹侵彻作用机制,杜成鑫等[86]通过理论分析计算了材料温升和着靶速度之间的关系,结合弹体侵彻宏细观特性,得到弹体断裂模式如图46[86]所示。低速侵彻时,锆基非晶合金发生非均匀脆性破坏,导致钨丝/锆基非晶合金复合材料杆弹的断裂模式为绝热剪切断裂;高速侵彻时,锆基非晶合金为均匀的牛顿流体式的超塑性变形,杆弹头部变形区的钨丝失去锆基非晶合金基体的约束,导致钨丝/锆基非晶合金复合材料杆弹的断裂模式变成塑性断裂。在上述两种变形模式之间的速度区是钨丝/锆基非晶合金复合材料杆弹从绝热剪切破坏到塑性破坏的中间过渡态。

图46 钨丝/锆基非晶合金复合材料杆弹不同着靶速度下的侵彻断裂模式[86]Fig.46 Fracture modes of Wf/Zr-based amorphous composite projectile at different impact velocities[86]

Liu 等[9]设计了一种新型的自锐高熵合金材料(WFeNiMo),开展了不同撞击速度下WFeNiMo 高熵合金和93W 弹体侵彻钢靶实验研究。其中,高熵合金材料由BCC 枝晶相和镶嵌在连续FCC 基体中的µ 相组成,具有优异的强度(1.9 GPa)和延展性(29%)。如图47[9]所示,相同单位体积动能下,WFeNiMo 高熵合金对靶体的侵彻深度较钨合金有明显的提升。侵彻过程中,超高硬度的拓扑密排µ 相析出物的存在,促进了合金非均匀变形,使析出物与FCC 基体之间产生了较大的应变梯度。储存的能量表现出与应变梯度相关的高密度位错,驱动动态再结晶软化,导致剪切带的形成和由此产生的侵彻自锐行为,提升弹体侵彻能力。

图47 WFeNiMo 和93W 长杆弹对靶体的侵彻深度与动能关系[9]Fig.47 Depth of WFeNiMo rod and 93W rod penetrating targets versus kinetic energy[9]

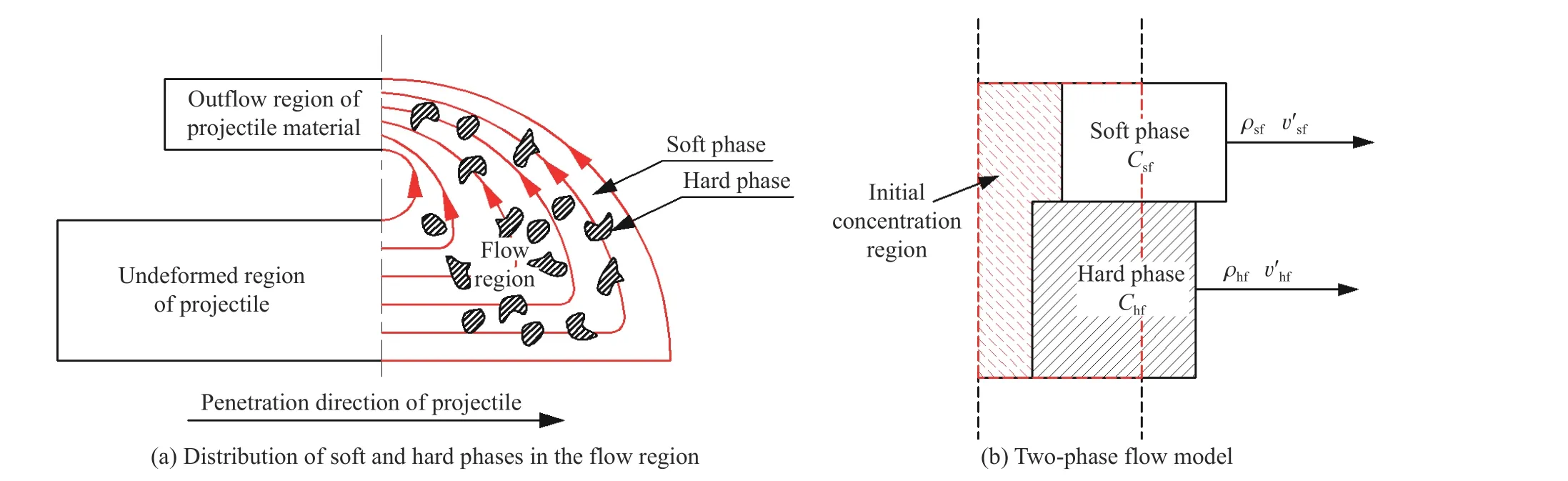

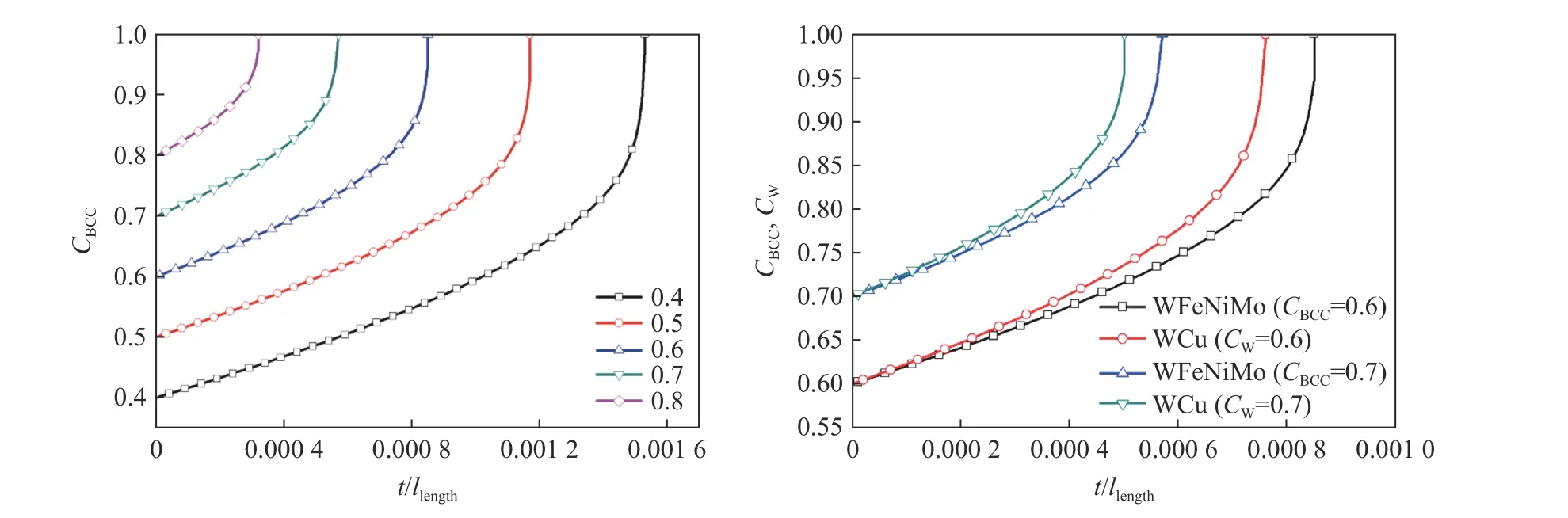

进一步,陈海华等[91]探究了WFeNiMo 高熵合金弹体在侵彻过程中宏观变形行为与材料微细观结构之间的联系。对两相流动模型进行简化建立了考虑软、硬相密度,流速以及浓度差异的等截面直管两相流动演化模型,如图48[91]所示。提出表征材料浓度演化速率的流动稳定系数,对比了钨铜合金(W70Cu30)弹体细观结构演化行为。如图49[91]所示,结果表明,总体上硬相浓度分布表现出“中心浓、边缘稀”的特点;硬相的浓度越高,密度越大,驱动速度越快,因此流动稳定系数t/llength(t为时间,llength为硬相长度)值越小,侵彻过程中弹体的流动稳定性增强,弹体头部材料更加容易形成连续的塑性流动带。等截面直管两相流动演化模型可用于描述侵彻过程中弹体头部材料的流动稳定性,揭示了侵彻过程中弹体头部变形与两相结构之间的关联机制。

图48 等截面直管内两相的流动模型[91]Fig.48 Model of two-phase flow in a straight pipe with equal cross section[91]

图49 不同初始浓度及密度对硬相浓度演化的影响[91]Fig.49 Effect of initial concentration on concentration evolution of hard phase[91]

综上,通过弹体结构设计,分析侵彻过程中材料的宏细观破坏特征以及关联机制,活性无序合金应用为穿甲弹芯表现出较为明显的优势。材料的剪切自锐和释能特性可使弹芯具有良好的侵彻穿透及毁伤性能,为穿甲材料的选取提供了技术路径。

4 活性无序合金药型罩射流成型及侵彻特性

药型罩是聚能装药的关键部件,药型罩材料是影响射流成型及其侵彻性能的重要因素。为了形成高侵彻能力的连续射流,药型罩材料要求具有高密度、高声速、塑性好等特性[92]。与普通金属药型罩相比,活性药型罩在满足动能侵彻的同时能够发生化学反应释能,从而增强对目标的毁伤效果[93-94]。

4.1 活性无序合金药型罩射流成型特性

高应变率加载下,材料的宏观力学性能能够反映其射流拉伸成型能力。射流成型与稳定性是药型罩材料选取的重要依据,较好凝聚性与稳定性的射流的侵彻性能会更好。具备高密度、高声速及化学释能特性的典型无序合金,表现出应用于聚能装药药型罩材料的巨大潜力。

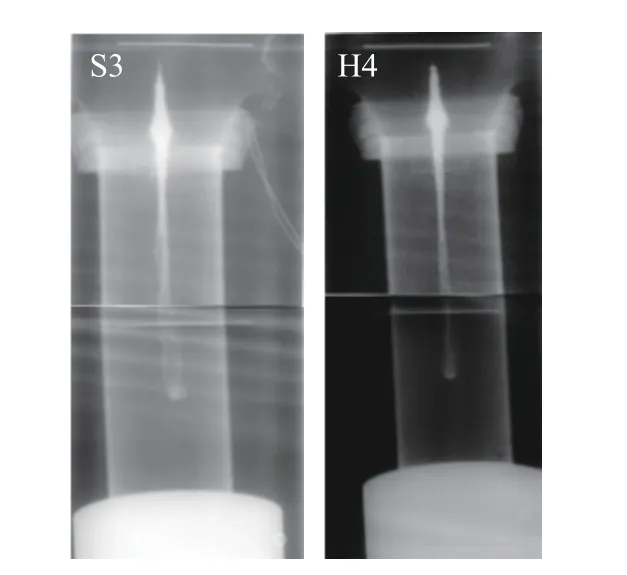

锆基非晶合金材料性能参数与传统的紫铜药型罩相差不大,加上其具有释能特性,因此,2006 年美国陆军研究实验室武器和材料研究中心首次开展了Zr57Cu15.4Ni12.6Al10Nb5非晶合金药型罩的成型及侵彻试验研究[95]。如图50 所示,射流从右向左拉伸,与传统射流形状相似。但射流放大图可以看出,射流呈离散状态。Shi 等[96-97]在探讨材料宏观力学性能对射流性能的影响中,也提出了锆基非晶合金射流成型的飞散特性,如图51 所示。

图50 Zr57Cu15.4Ni12.6Al10Nb5 非晶合金射流成型形态[95]Fig.50 Shape of Zr57Cu15.4Ni12.6Al10Nb5 jet forming[95]

考虑材料加工工艺对射流运动参数的影响,Cui 等[98]分别采用真空压铸和过冷液相高流变两种方法制备锆基非晶合金药型罩,进行对比实验。在力学性能方面,真空压铸制备的锆基非晶合金衬板表现出脆性,而过冷液相高流变制备的锆基非晶合金衬板表现出更好的室温塑性。在射流成型实验中,铜箔靶测速得到塑性药型罩(H6)形成的射流速度比脆性药型罩(S10)高7.0%。且从图52[98]中射流成型结果来看,塑性药型罩射流的凝聚性比脆性药型罩的射流更好。

图52 塑性和脆性药型罩形成的射流[98]Fig.52 Jets by plastic and brittle liner[98]

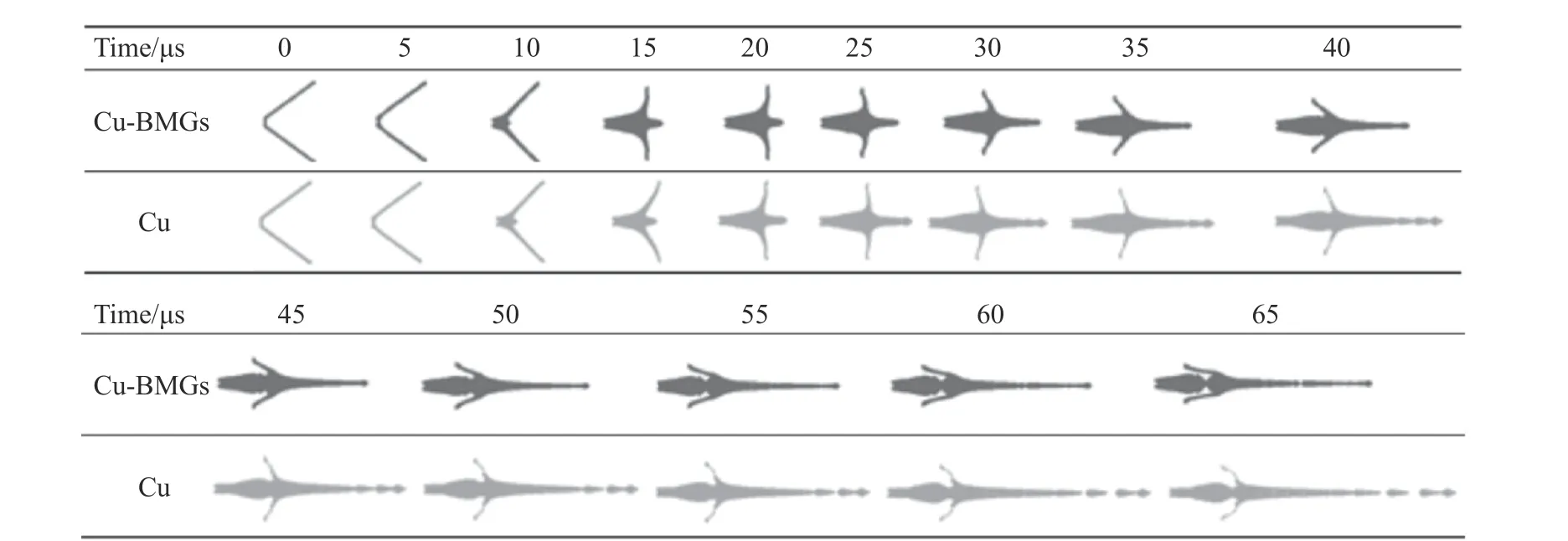

相对于锆基非晶合金,周秉文等[99]认为, Cu 基非晶合金容易制备,成本低,且具有高强度、高硬度等优异的力学性能,作为药型罩材料具有良好的应用前景。采用Linear 状态方程和Drucker-Prager 本构模型,建立二维仿真模型表征了Cu 基非晶合金杆式射流特性。模拟结果(图53[99])显示,与紫铜材料相比,Cu 基非晶合金具有良好的杆式射流成形性,在成形过程中不易出现颈缩现象,且较长时间内不被拉断,具有优异的延展性。

图53 两种材料杆式射流不同时刻下的成形状态[99]Fig.53 Shape of rod jets about two materials at different times[99]

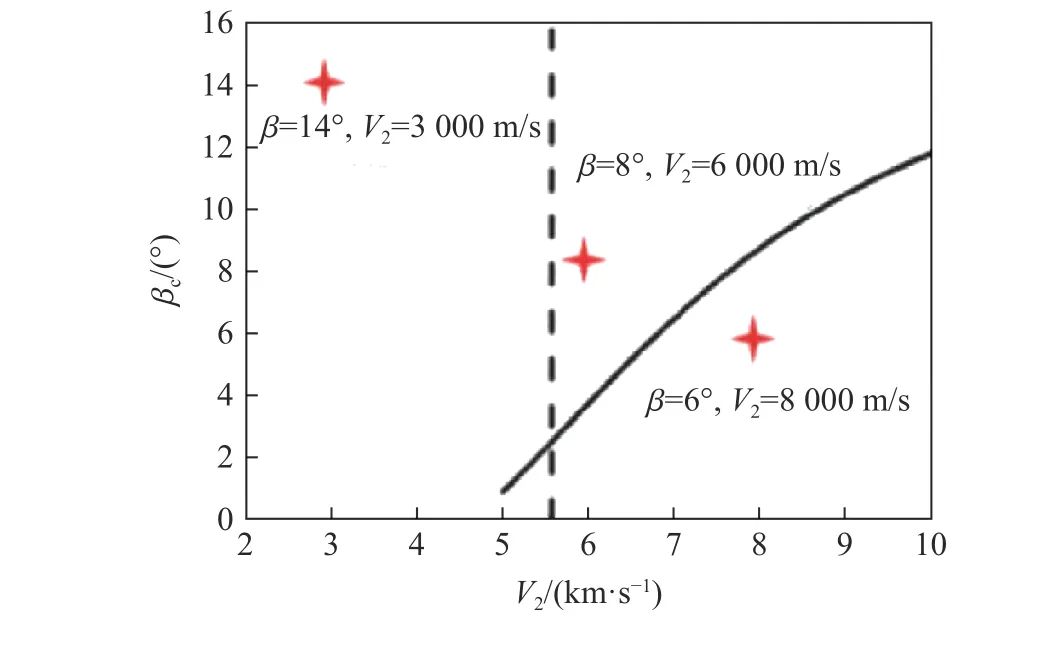

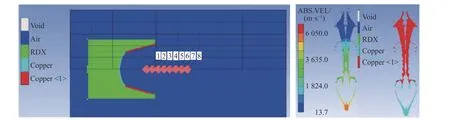

基于强塑性、高声速的CrMnFeCoNi 五元高熵合金,鄢阿敏等[100]探索了无序合金射流成型及稳定性。开展动态压缩实验得到了材料的Johnson-Cook (J-C)动态本构模型参数,利用流动速度与临界压垮角关系建立了高熵合金射流流动速度与临界压垮角关系,结合数值仿真研究,验证了射流形成边界的合理性,如图54[100]和图55[100]所示。进一步,探索了高熵合金材料动态强度对射流断裂时间的影响规律。由图56[100]可知,随着材料硬化指数逐渐增大,射流断裂时间逐渐减小然后趋于稳定,与郑哲敏[101-102]和Chou 等[103]从理论上给出的结论一致。这说明压垮过程中材料强度会随着塑性应变、应变率及温度发生动态变化,当材料动态强度增大,将会引起射流断裂时间下降。

图54 CrMnFeCoNi 与紫铜材料流动速度(V2)与临界压垮角(βc)关系[100]Fig.54 Relationship between flow velocity (V2) and critical crushing angle (βc) of CrMnFeCoNi and copper[100]

图55 材料流动速度(V2)与临界压垮角(βc)曲线不同取值位置有限元仿真结果[100]Fig.55 Finite element simulation results of value positions of flow velocity (V2) and critical crushing angle (βc) curve[100]

4.2 宏观因素对活性无序合金射流参数的影响

与惰性金属药型罩一样,活性无序合金药型罩聚能装药结构及实验条件也是影响聚能装药性能的关键因素[104],不同装药结构及药型罩参数影响着射流的成型形态及稳定性。

Cui 等[105]以锆基非晶合金为药型罩材料,对比研究了不同炸高对该类药型罩射流参数的影响。相同条件下,随着炸高的增加,锆基非晶合金药型罩对靶板的侵彻深度先缓慢增加后急剧减小,其变化曲线如图57[105]所示。最佳炸高约为3.5 倍装药直径,活性药型罩对45 钢板最大侵彻深度约为装药直径的2.68 倍。值得注意的是,锆基非晶合金药型罩的射流侵彻深度小于铜药型罩,而穿孔面积相反。在最佳炸高(3.5 倍装药直径)下,前者侵彻深度约为后者的55.7%,但前者穿孔面积约为后者的2.8 倍。结合AUTODYN 软件数值模拟研究,Cui 等还讨论了锥角[106]、壁厚[106]、药型罩结构[107]等重要因素对该类药型罩射流参数的影响;芦永进等[108]针对Cu 基非晶合金设计了一种双层药型罩聚能装药结构,通过数值仿真探究了4 种Cu 基非晶合金双层药型罩结构的射流成型及侵彻能力。

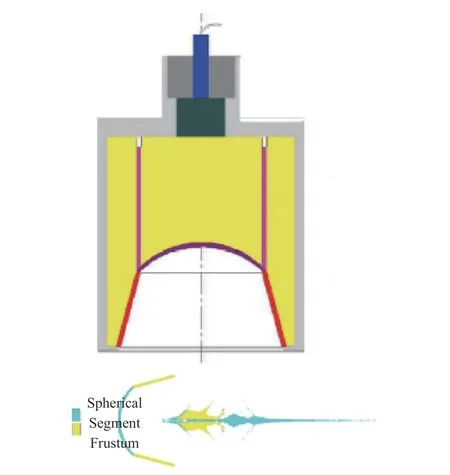

Han 等[12]创新性地提出了一种W/Zr 基非晶合金圆台段和铜球形段组合的复合药型罩,如图58[12]所示。复合药型罩的成型方式与常规一体化药型罩不同,既有球形药型罩的成型机理,又有锥形药型罩的成型机理。由于酚醛树脂强度较弱,可等效为无壳内衬。装药起爆后,爆轰波首先到达球形段顶部,球形段被挤压加速,与爆炸成型弹丸(EFP)翻转成形机制相似。此时,球形段顶端微元的速度仅由爆轰波驱动。爆轰波继续向前传播。当爆轰波移动到圆台后,圆台获得一个抛掷速度。此后,圆台挤压球体段向轴线收敛,球体段顶部的微元被二次加速形成射流尖端,类似于经典锥形药型罩的射流成型过程。最终成型射流由带裙翼的梢部、刺状的中部和纺锤状的尾部组成,根据药型罩结构及射流成型特性,尖端由铜球段形成,中间和尾部由W/Zr 基非晶合金圆台形成。

图58 数值模拟模型及成型射流[12]Fig.58 Model and jet structure of numerical simulation[12]

基于上述结构,Han 等[109]进一步设计了一种内嵌约束筒的新型W/Zr 基非晶合金复合药型罩。如图59所示,内约束筒将装药分为内、外两个同轴柱,改变了药型罩内材料的流动方式,提高了炸药装药的利用率。对于球形段和圆台段,可以设置为不同的材料,使药型罩同时具有两种材料的优点,获得所需性能的射流。其中,圆台段结构相对简单,降低了对材料可加工性的要求,促进了新型材料在衬套中的应用。实验中W/Zr 基非晶合金对靶板有很强的热效应和后效超压,具有穿孔深度大、无杵体和后效高的优点。与铜射流相比,使用W/Zr 基非晶合金作为药型罩材料产生的射流对靶板的极限穿透深度增加了66.35%,并在穿透100 mm 靶板后形成0.24 MPa 的超压峰值,而铜射流在穿透靶后形成小于0.01 MPa 的扰动。

图59 聚能装药结构[109]Fig.59 Shaped charge[109]

4.3 活性无序合金射流侵彻行为细观分析

高温、高压及高应变率加载条件下,无序合金射流与靶板之间的相互作用对其侵彻威力有直接影响。射流侵彻时靶板的细观组织演变对射流的侵彻行为有着重要影响。

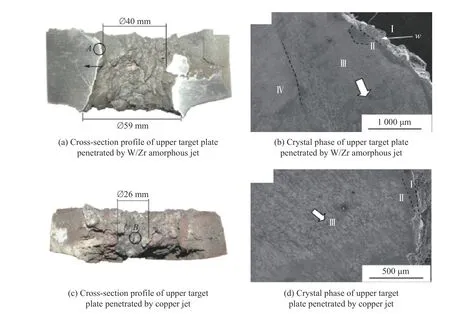

为探究无序合金射流侵彻靶标作用机制,Han 等[12]回收了W/Zr 基非晶合金圆台段复合药型罩射流侵彻后靶板,对其横截面轮廓进行了细观观测。如图60[12]所示。靶板截面从右到左分为四个区域[110-111](图60(b)):(I) W/Zr 基非晶合金残余区;(II) 马氏体区;(III) 剧烈变形区;(IV) 原始组织。孔壁的硬度与远离孔壁的位置有关,反映了靶板的组织变化[112]。结合XRD(图61[12])和SEM(图62[12])的观测结果可以得出,非晶喷射残留物区域检测到Fe、W、ZrN 和非晶相,而铜射流残余区域主要发现Cu 和Fe 相,证明W/Zr 基非晶合金在撞击靶板后发生相变和化学释能反应。所以,W/Zr 基非晶合金药型罩射流尖端速度低于铜药型罩射流尖端速度,但前者能产生更大的穿孔和更高的后效超压。

图60 靶板截面形貌和晶相[12]Fig.60 Cross-section profile and crystal phase of target plate[12]

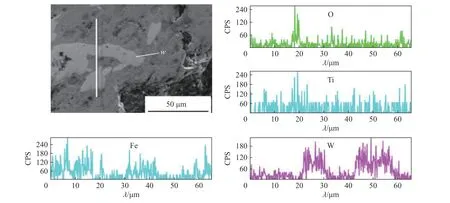

图62 残余射流区的EDS 谱[12]Fig.62 EDS spectrum of residual zone[12]

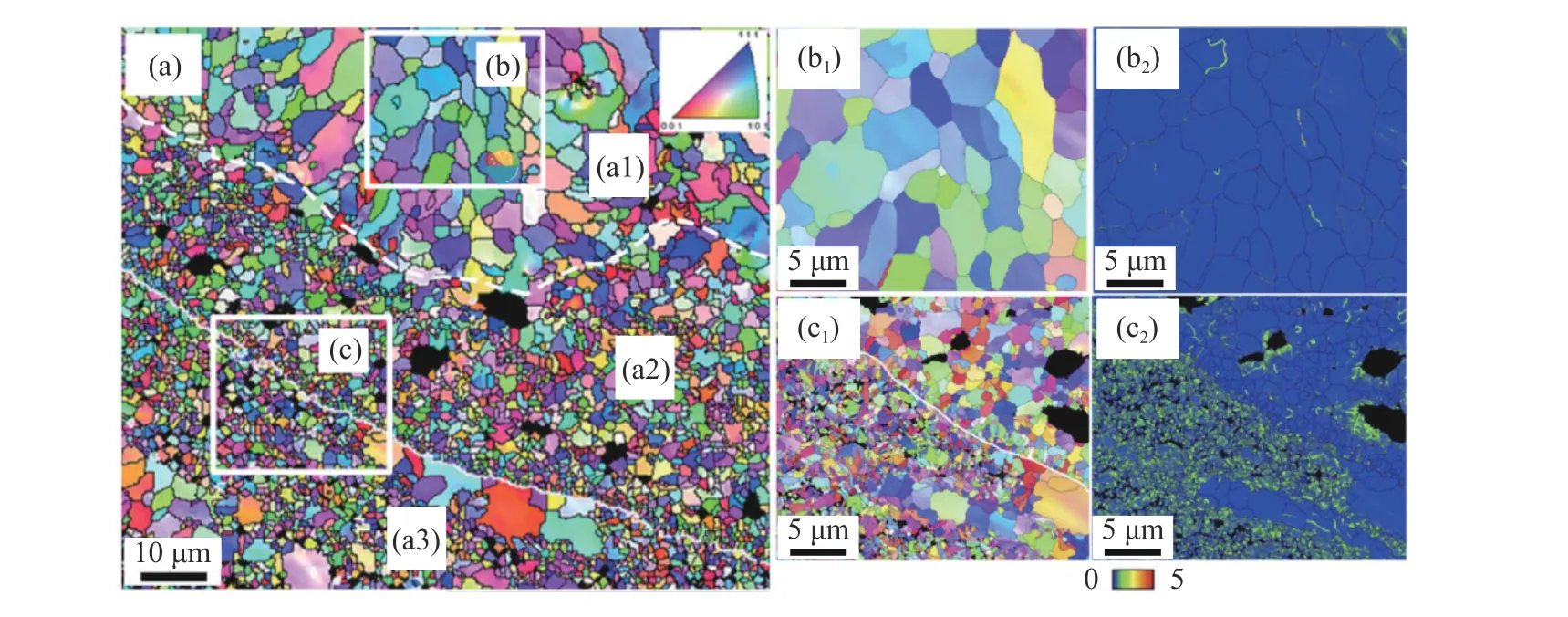

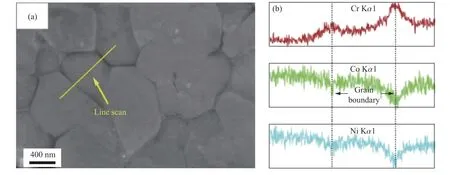

Chen 等[113]国际上率先开展了具有优异韧塑性的CrCoNi 中熵合金药型罩射流侵彻特性研究,回收靶板观测出现明显分区,如图63[113]所示:虚线表示区域a1 和a2 之间的边界,白色实线表示钢靶(区域a3)和残余射流(区域a1 和a2)的边界。在侵彻过程中,射流与靶板侧壁相互作用引起射流的变形,变形区的宽度反映了射流与靶板横向相互作用的强度以及射流能量[111,114]的横向耗散。残余射流中明显的动态再结晶现象导致晶粒尺寸严重减小。细化的晶粒结构能够适应聚能射流剧烈塑性变形中的大应变。为了进一步研究CoCrNi 聚能装药药型罩在爆轰变形过程中的细观组织变化,对残余射流的再结晶晶粒进行了高倍背散射电子(BSE)成像,结果如图64(a)所示,可以观察到晶粒呈等轴状,晶粒尺寸小于1 µm。此外,对一个完整的晶粒和两个晶界进行线扫描,Cr、Co、Ni 元素分布如图64(b)所示,其中虚线用于标记晶界的位置。如图65 所示,与初始CoCrNi 聚能装药药型罩中Cr、Co、Ni 均匀分布不同,Cr 在晶界处的分布显著增加,Co 和Ni 明显减少。Cr 在晶界的富集促进了聚能射流中相分解和富Cr 的BCC 相的形成[115],成为晶界移动的障碍,阻碍裂纹沿晶界萌生,这可能是CoCrNi 成型射流的延展性和穿透能力不足的主要原因。

图63 射流侵彻后靶板的EBSD 细观分析:(a)变形区IPF 图;(a)中区域b 的(b1、b2)IPF 图和对应的KAM 图;(a)中区域c 的(c1, c2) IPF 图和对应的KAM 图[113]Fig.63 Microstructural analysis of the residual jet after penetration via EBSD: (a) IPF map of deformation zone; (b1, b2) IPF map and corresponding KAM map of region b in (a); (c1, c2) IPF map and corresponding KAM map of region c in (a)[113]

图64 再结晶区的高倍BSE-SEM 图像(a)及线扫描分析(b):在(a)中显示的两个晶界上进行线扫描,其对应的位置在(b)中用虚线标记[113]Fig.64 High-magnification BSE-SEM images (a) and line scan analysis (b) of the recrystallization region: a line scan was conducted across two grain boundaries as displayed in (a), the corresponding locations of which are labeled with dashed lines in (b)[113]

作为药型罩材料,活性无序合金应保证在复杂的高温高压作用环境下能够形成高速稳定射流,运动拉伸后对目标造成高效毁伤破坏。与传统的铜药型罩相比,活性无序合金药型罩成型射流对炸高较为敏感,容易形成离散粒子流。针对壁厚、锥角、炸高以及药型罩结构等关键因素的优化设计,活性无序合金射流具有良好的存速、侵彻穿透及释能扩孔效果。

5 结论与展望

近年来,关于活性无序合金冲击释能特性的研究,主要通过实验观察了活性无序合金材料在宽应变率范围内的变形行为、化学反应释能作用过程及基本现象与特性,分析了撞击速度、材料组成元素及靶标特征等因素对材料冲击释能特性的影响规律。对于破片、穿甲弹芯和聚能装药三个方向,研究者们主要关注活性无序合金毁伤元的侵彻行为及作用机制,材料冲击变形力学行为、剪切自锐及冲击释能特性,为其应用于先进战斗部等重要领域提供了关键支撑。通过对相关文献的梳理、总结与归纳,得到的主要结论和建议如下:

(1) 活性无序合金材料主要具有作为结构件的高强度及发生破碎时化学反应特性;关于活性无序合金的冲击释能行为,已从材料组成元素、制备工艺、细观组织及破碎特性方面开展了大量实验研究,获得了冲击释能过程的基本现象和作用规律;结果表明,合金的成分、结构能够改变其性能与破坏形式,进而影响材料的冲击反应释能特性;现有结果大多是通过试验火光持续时间与终态结果反映的相关力学参数来推断活性无序合金的化学反应进程,缺乏对材料高速冲击下化学反应行为高时空分辨率的直接观测,亟待发展实时诊断技术获取材料变形与冲击反应及损伤演化的时空耦合作用图像;

(2) 活性无序合金的冲击释能特性与材料性能、撞击速度、破碎程度及靶标特征等因素有关;基于试验结果考虑热力学模型的数值模拟方法,加深了对材料冲击化学反应行为的理解;下一步研究需重点关注各因素耦合作用下活性材料的力-热-化耦合作用过程及其主控因素,发展描述活性无序合金材料冲击诱发化学反应行为的微观、细观尺度数值模拟方法;

(3) 作为破片和穿甲弹芯的活性无序合金材料应具有高强度特性,以保证其穿靶能力及穿靶后对目标的有效毁伤;作为药型罩的活性无序合金材料则关注其拉伸成型后射流凝聚稳定性,满足侵彻能力的同时具有化学反应释能特性,能够提升对目标的穿孔能力或后效毁伤效果;目前缺乏针对毁伤元作用特性的活性无序合金材料性能设计与评估手段,亟待发展结合破片、穿甲弹芯及药型罩等毁伤元作用环境要求的材料设计与制备、冲击释能与控制的理论与方法。