高含硫天然气净化厂尾气稳定达标排放技术研究

2023-09-23罗永辉罗国民胡明王毅余小军林万洲

罗永辉,罗国民,胡明,王毅,余小军,林万洲

(中国石油西南油气田川东北作业分公司,四川 达州 636164)

0 引言

川东北某高含硫天然气净化厂于2016 年建成投产,设计日处理天然气量900×104m3/d,共有3 列主体装置,设计原料气H2S、CO2含量分别约10%、7.5%,属高含硫、高含碳气质,年处理天然气量30 亿m3,输出商品气25 亿m3[1]。其中硫磺回收装置采用二级克劳斯(Claus)工艺,设计硫磺回收率93.4%,硫磺年产能40.8 万吨。尾气单元采用常规SCOT 工艺,独立溶液系统,将硫磺回收装置未反应完全硫化物还原成硫化氢,对尾气进行脱硫,减少尾气SO2排放。

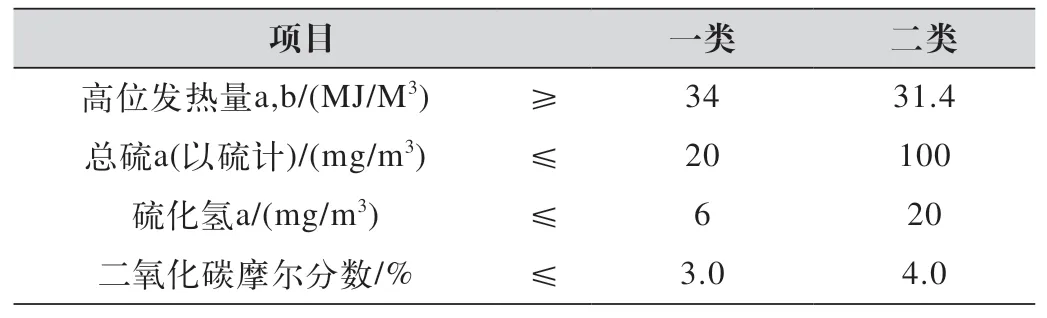

随着GB 17820—2018 《天然气》(表1)和《陆上石油天然气开采工业大气污染物排放标准》GB 39728—2020(表2)两项标准[2-3]的发布,该厂于2020 年实施了装置双达标适应性改造。

表1 天然气质量要求

表2 天然气净化厂硫磺回收装置大气污染物排放限值

2020 年10 月10 日该厂双达标适应性改造完成,进气生产。装置一、二、三列装置产品气质指标均满足GB 17820—2018 一类天然气指标,总硫含量介于16~18.5 mg/m3之间,尾气排放低于400 mg/m3。在5~8 月份生产期间,装置的尾气SO2排放浓度呈现上升趋势,随着气温的上升出现超排现象,不能实现稳定达标排放。在极端高温天气情况,偶尔会达到600~850 mg/m3现象,无法完全保证装置排放满足排放要求。

1 工艺流程简介

国内外用于含硫尾气的处理工艺主要有还原吸收工艺、氧化吸收工艺、生物脱硫工艺、液相氧化还原工艺、制酸工艺、碱法SO2吸收工艺等[4]。对于硫磺回收产量大于200 t/d 的净化厂,为满足标准排放要求,一般采用二级、三级Claus+SCOT 工艺[5]。还原吸收SO2工艺,尾气排放指标控制较好的净化厂,国内天然气行业代表性装置有中国石油遂宁天然气净化有限公司及中石化普光天然气净化厂[6]。

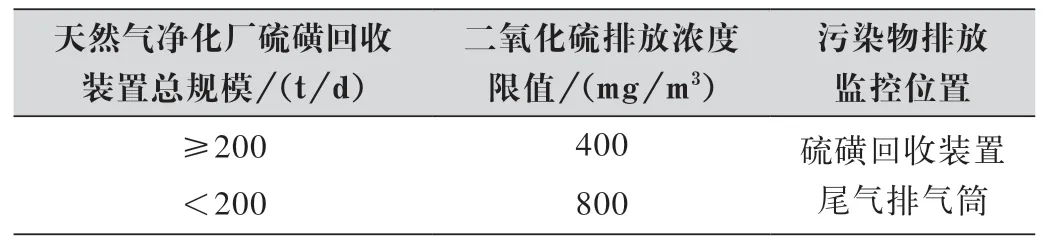

该天然气净化厂硫磺回收装置采用二级Claus工艺,主炉配风使酸气中1/3 的H2S 氧化生成SO2,继续与酸气中剩余2/3 的H2S 进行反应生成硫磺,经过主燃烧炉、硫磺回收Claus 第1、2 级反应器反应后,含有未反应完全反应的H2S、SO2及未完全冷凝的硫雾的过程气进入尾气单元。尾气单元通过造气炉制氢,过程气进入SCOT 反应器,将过程气中未反应完全的SO2、COS、CS2、硫磺等经SCOT 加氢催化剂加氢还原生成H2S,过程气进入SCOT 吸收塔,吸收后废气进入尾气焚烧炉经烟囱排放进大气,装置工艺流程图见图1。该净化厂尾气脱硫系统采用浓度为35%MDEA 溶液进行H2S 的脱除,在夏季工况下,过程气进吸收塔温度最高达51 ℃,贫胺液进吸收塔入口温度在40 ℃左右。

图1 工艺流程图

2 尾气脱硫装置实际运行情况

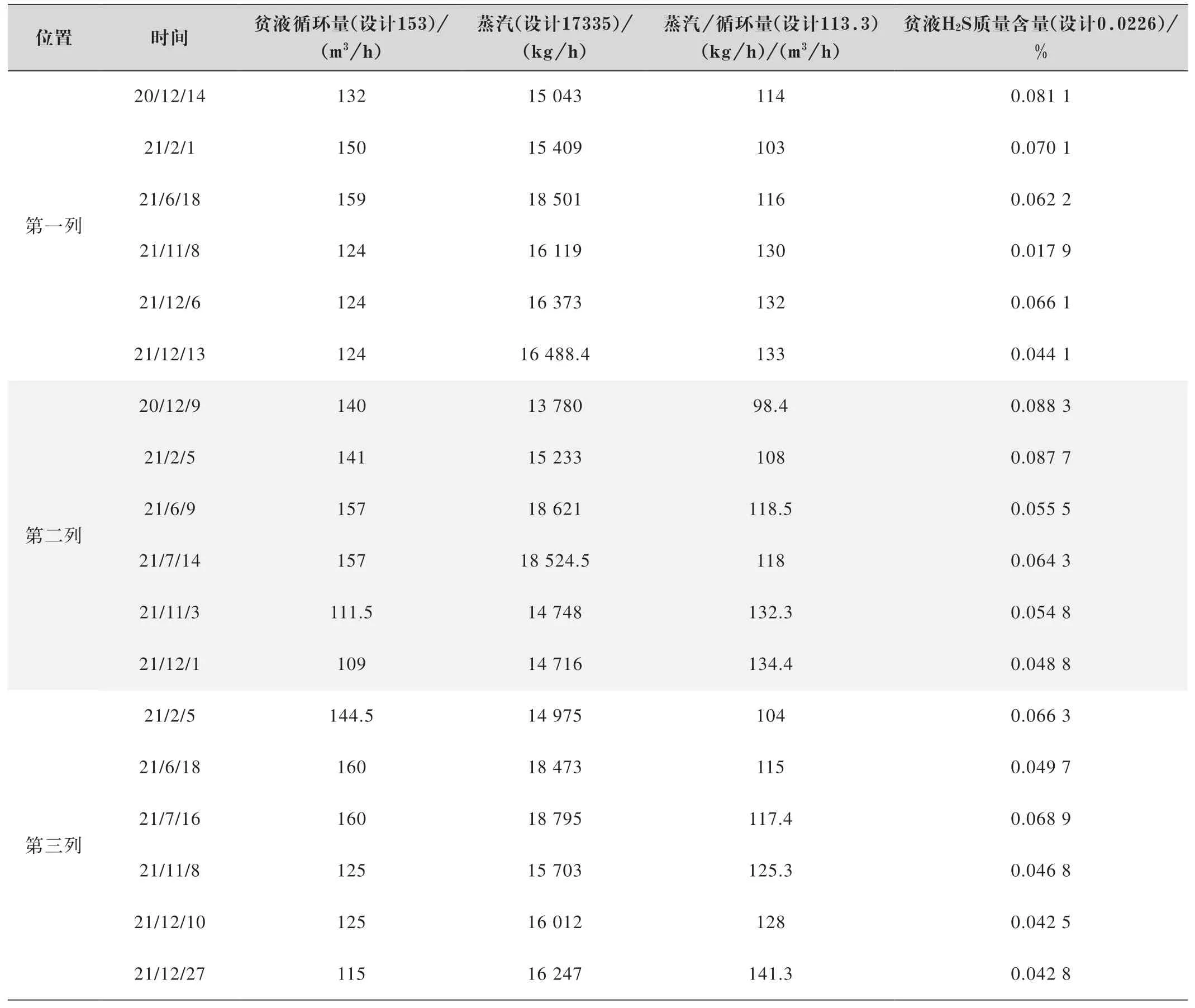

2020 年双达标改造后SCOT 贫液质量数据进行抽查统计,其数据见表3 所示。

表3 尾气装置SCOT 贫液质量

由表3 可以看出,SCOT 再生蒸汽量与循环量的比值在104~141 范围,除冬季工况下比值低于设计值113.3 以外,其余时间段均高出设计的113.3。再生贫液中的H2S 质量含量均未达到设计值0.023%,且大多数保持在0.05%~0.06%的范围(第Ⅰ列个别贫液合格属于个例)。

SCOT 再生蒸汽量与循环量的比值调整时,贫液的再生质量随蒸汽比值提升而提升,但贫液H2S 质量含量在0.04%左右时,质量提升随蒸汽增加变化不明显。再生塔按照溶液循环量为153 m3/h 进行设计,重沸器按照蒸汽比率113.3 进行设计。在夏季工况时,循环量将达到满负荷,重沸器蒸汽调整有限,夏季很难通过提高蒸汽比来提升贫液质量。

按照153 m3/h 贫液循环量,蒸汽比为113.3,按照实际贫液质量输入软件进行计算,得出SCOT 吸收塔反应后的富胺液H2S 含量为0.615%(mol),高于设计值(0.596%),因此在现有再生质量条件下,说明夏季期间脱硫溶液吸收已经达到饱和,无法通过提高溶液再生质量提高脱硫效果,达到降低尾气排放的目的。

3 影响尾气SO2 稳定达标排放主要因素确定

MDEA 湿法脱硫工艺是一个相对较为复杂的反应过程,各个工艺环节相互影响。尾气脱硫效果的影响因素主要包括:工艺参数的控制、MDEA 溶液质量、吸收塔结构形式等。其中工艺参数的控制又包括系统操作压力及温度、胺液循环量、胺液浓度等[7-8]。

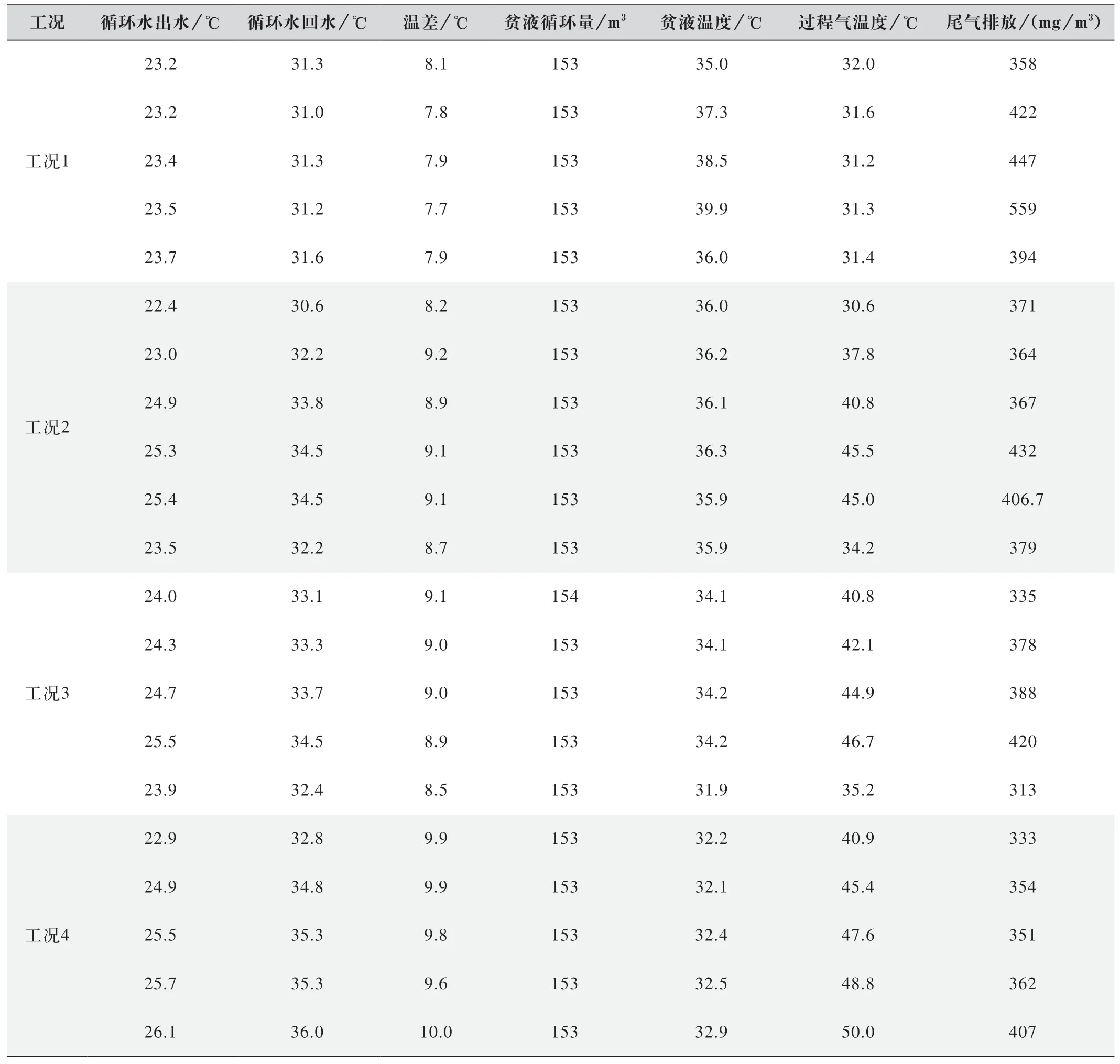

通过2020 年改造后运行效果来看,在11 月至次年4 月左右,尾气稳定达标排放满足400 mg/m3,在其他时间段,白天超排情况较为明显,夜间气温降低超排时间相对较少。在不考虑对SCOT 吸收塔及胺液再生塔进行更换或者改造的情况下,在2022 年1 月生产运行期间,通过模拟夏季工况运行,对各种操作调节进行摸索,收集相关参数详见表4。其中,工况1:保持胺液循环量、汽液比、过程气温度不变,调整贫液温度;工况2:保持循环量、贫液温度、汽液比不变,调整过程气温度;工况3:循环量、贫液温度34 ℃、汽液比不变,调整过程气温度;工况4:循环量、贫液温度32 ℃、汽液比不变,调整过程气温度。

表4 运行参数收集表

在上述四种工况下,当胺液循环量153 m3/h、汽液比114、过程气温度31 ℃,逐渐提高贫液温度,贫液温度超过37 ℃时,尾气排放超标。当胺液循环量153 m3/h、汽液比114、贫液温度36 ℃、汽液比不变,过程气温度达到45℃时,尾气排放超标(过程气温度调整5 ℃/次)。当胺液循环量153 m3/h、汽液比114、贫液温度34℃,过程气温度提升至45 ℃时,尾气SO2超过400 mg/m3。保持SCOT 循环量153 m3/h、汽液比114、贫液温度32 ℃,当过程气温度达到50 ℃左右时,尾气SO2在400 mg/m3左右。

通过上述数据分析,降低过程气温度和贫液温度,都能达到降低尾气排放的目的。但是由于气体与溶液比热、传热系数差异,若从经济性方面考虑,更倾向于降低贫液温度。

最佳操作工况如下:当贫液循环量在153 m3/h,汽液比为114,急冷塔顶过程气温度50 ℃(2021 年夏季极端天气时,过程气温度最高50 ℃)时,贫液温度控制在32 ℃以下,尾气SO2排放值小于400 mg/m3满足稳定达标排放要求。

4 设计核算

为了得出更加精确的核算结论,委托CPE(中国石油工程建设有限公司西南分公司)对该净化厂尾气装置进行温度调整的计算和设计。

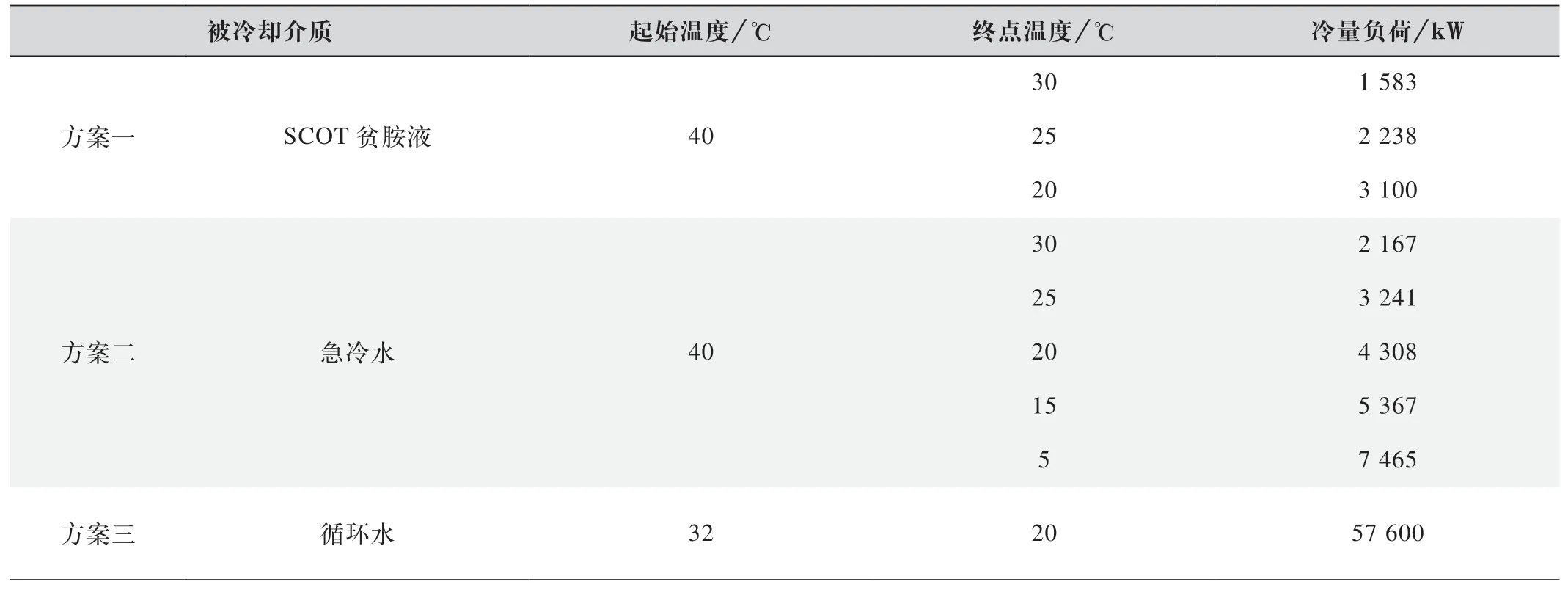

4.1 降温方案

方案一:对SCOT 贫液温度从40℃降至30℃、25℃、20℃;

方案二:对急冷水从40℃降至30℃、25℃、20℃、15℃、5℃,间接冷却进入SCOT 吸收塔的过程气;

方案三:对整体循环水系统循环水从32℃降至20℃。

4.2 工艺核算

根据物料平衡图中的温度进行降温核算,各方案需要外部冷量核算情况见表5。

表5 不同介质冷却至不同温度的冷量

由于脱硫单元夏季生产能满足要求,方案三对整体循环水降温耗能量过大,必要性不强。因此从降低贫液温度及降低过程气温度对尾气排放情况进行系统理论核算。

4.3 尾气SO2 排放核算

降温核算的贫液质量分数为0.06%,通过对原始设计数据进行复核计算,计算数据与实际数据吻合度较高,可以作为降低夏季SO2排放浓度的工艺模型。通过改变条件来控制SO2排放浓度。

4.3.1 夏季工况下,降低SCOT 过程气温度对尾气SO2 排放的影响

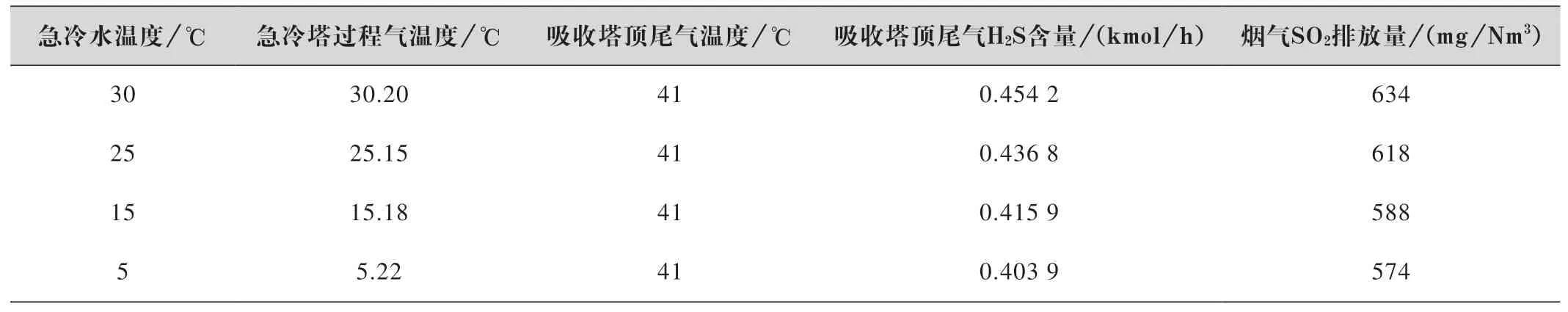

当在夏季工况时,改变急冷塔急冷水温度,由此控制SCOT 过程气温度,尾气SO2排放情况核算计算结果见表6。

表6 改变急冷水温度计算结果

根据模拟计算结果可知,在夏季工况下,通过降低SCOT 过程气温度能降低尾气中的SO2排放浓度,但是即使急冷水的温度降低至5℃,烟气中的SO2排放浓度仍然超过400 mg/Nm3。

4.3.2 夏季工况下,降低SCOT 贫液温度对尾气SO2排放的影响

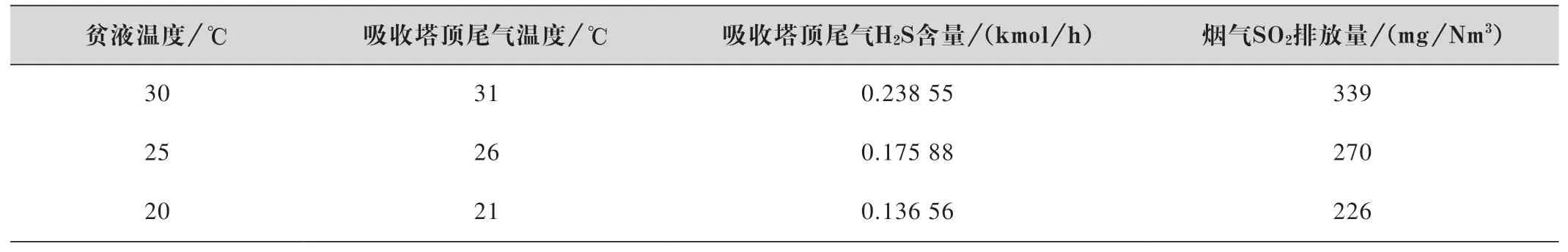

当在夏季工况时,降低SCOT 贫液温度,尾气SO2排放情况核算计算结果见表7。

表7 改变贫液温度计算结果

根据以上模拟计算可知,夏季工况下降低SCOT贫液的温度能显著降低尾气中的SO2排放浓度。

理论上,SCOT 贫液的质量焓值为-11 560 kJ/kg(40℃),急冷塔出口过程气的质量焓为-3 900 kJ/kg(48 ℃);SCOT 贫液导热系数为0.425 2 W/(m·℃),急冷过程气的导热系数为0.025 6 W/(m·℃)。因此,SCOT 脱硫吸收塔的反应温度主要受SCOT 贫液温度影响。

5 结语

通过试验及CPE 核算结果对比,制约该净化厂尾气稳定达标排放的主要因素是吸收塔温度。由于过程气温度、胺液温度受到循环水限制(夏季工况下循环水温差小,循环水温度高),其冷却均达不到设计要求,从而导致夏季工况超排。在此情况下,无法通过提升贫液质量达到尾气SO2排放稳定达标的目的。因此该净化厂拟通过增设外部冷源,对SCOT 脱硫系统贫液进行降温至32 ℃,保证夏季工况下尾气SO2排放能如冬季工况下稳定达标。