不同纺纱形式的经纱上浆工艺分析

2023-09-20孟红彩

孟红彩 鲁 欣

(上海新齐力助剂科技有限公司,上海,201711)

经纱上浆的主要目的是增加耐磨和贴伏毛羽,细号纱和高密织物的经纱上浆也需适当增强和保伸。在无梭织机日益增多并占主导地位的当今,对经纱毛羽的要求更高,改善原纱毛羽的各种新型纺纱技术不断研发出来并被应用到生产当中。当前短纤纱有6 种常用纺纱方法,即传统环锭纺、转杯纺、赛络纺、涡流纺、集聚纺和赛络集聚纺。新型纺纱在耐磨、毛羽方面较传统环锭纱有明显优势,对上浆工艺的要求也有所不同。新型纺纱形式的经纱更有利于无PVA 环保浆料的推广应用,能够降低用浆成本和提高织机效率。但在实际生产中,一些采用外购纱的纺织企业由于缺乏对纱线性能的了解,出于观念问题或者管理问题,仍会采用传统环锭纺纱的用浆配方及浆纱工艺,造成用浆成本高、浆纱困难、织机效率达不到要求等一系列问题,所以应引起足够重视。

1 新型纺纱的上浆工艺要点

无论是哪种纺纱形式的经纱,在确定浆料配方时主浆料均要根据纤维类型按照“相似相容”的原则来选择。但由于各种纺纱方式的纱线结构、强力、毛羽的不同,浆纱配方的用料成本、上浆率、含固率等亦有所不同。

1.1 转杯纱

转杯纺属于自由端纺纱,成纱结构外松内紧,纱线表面结构疏松、毛羽少,容易上浆。特别是纯棉转杯纱配棉等级低、纤维短、强力小易断,浆液成分配置高、上浆大,反而会造成浆纱生产不顺利,断头多。转杯纱与传统环锭纱相比在选择主浆料时不宜用PVA,否则因浆膜强力过高在干分绞处更易造成断头。紧度大、织机车速高的品种可选用少量分纱性能好的高性能变性淀粉或助剂配普通淀粉即可。

根据转杯纱结构蓬松、强力偏低,一般用于粗厚织物(紧度大)的特点,其上浆目的主要是增强、保伸和耐磨。上浆工艺以“高压、低浓、低黏、小上浆、大回潮”为原则。浆液含固量可较传统环锭纱低1.5 个百分点~2.5 个百分点,浆槽黏度可降低1 s~2 s(3 号漏斗),上浆以浸透为主。上浆率根据品种紧度不同可降低2 个百分点~3 个百分点,可选择较传统环锭纱高的压浆力。因为转杯纱毛羽少,不存在毛羽黏连问题和使用PVA 浆纱回潮大出现再黏的问题,回潮率可较传统环锭纱提高0.5 个百分点~1.0 个百分点,这样也有利于节约用汽。与传统环锭纱相比转杯纱要求较高的覆盖系数,因此在浆纱时全烘筒的浆纱机可不用分层,总经根数少的品种要用单浆槽浆纱,同样根数的转杯纱各区张力较传统环锭纱稍大,以防止干分绞区的断头。

1.2 赛络纱

赛络纱类似合股的纱线,同向同步加捻使纱线具有特殊的结构,与环锭纱相比,赛络纱的条干、毛羽、强度均有细微改善,整体结构接近股线的风格。因此浆料配方可选择稍差一个档次,或用传统环锭纱相同的浆料配方,但浆液含固量可适当降低。浆液黏度较传统环锭纺低0.5 s~1 s为宜,上浆率要降低1 个百分点~2 个百分点,上浆时要考虑浸透兼顾适当的被覆,由于赛络纱毛羽较传统环锭纱改善,回潮率可较传统环锭纱高0.5 个百分点左右。压浆力及各区张力控制上与传统环锭纱差别不大。

1.3 涡流纱

涡流纱属于自由端纺纱,纱条的芯纤维是平行排列的、无捻度,依靠旋转气流的作用使末端纤维包覆缠绕于芯纤维外部加捻成纱。相对传统环锭纱来说强力较低,但毛羽是几种新型纺纱中最少的,3 mm 以上长毛羽近乎为0,纱线的条干均匀度和耐磨性也都优于同规格传统环锭纱。由于涡流纱特殊的包芯结构,按传统上浆配方上浆,浆料被覆过多,纱线弹性变差,会在干分绞处出现大量断头,甚至出现开不了车的现象,使用含有被覆性较好的传统配方PVA 浆料时,尤其容易出现干区断头多的现象。为此在选用浆料时应少用或不用PVA,但在黏附力、耐磨性、成膜性上要接近PVA,浆膜强力还要适中,更有利于渗透。在纯涤品种上还要考虑浆膜的吸湿性不能过大,以避免在织造中产生再黏而造成开口不清现象[1]。因此浆纱时涡流纱要以增强为主,适当保伸。由于纱体内松外紧,更易上浆,浆纱时浆液含固量、上浆率要较传统环锭纱偏低掌握,浆纱以浸透为主,兼顾适当的被覆。上浆工艺采用“中压,低浓,低黏,小上浆”的原则。在浆液含固量较低时,为保证适当的浆液黏度,也可选用中黏的主浆料。 以R 18.5 tex 纱为例,涡流纱所用浆液含固量较传统环锭纱低3 个百分点左右,上浆率要低2个百分点左右,黏度也要较环锭纱低,回潮率高0.5 个百分点左右,浆纱需要较高覆盖系数,所以不建议经纱分层进烘房。压浆力较传统环锭纱高,各区张力较传统环锭纱稍低。

1.4 集聚纱

集聚纱成纱结构紧密,外观光洁,强度高,强度不匀小,尤其是3 mm 以上的有害毛羽比传统环锭纱减少31%[2],所以对浆液吸附能力不及传统环锭纱,因此集聚纱的配方宜采用“中浓低黏”的原则,以利于渗透。选择浆料时尽量少用或不用PVA,防止上浆后干分绞再生毛羽增加和手感变差的问题[3],可采用黏结力强、浸透性好、浆膜强力适中的环保浆料配普通淀粉。如果集聚纱上浆浓度与传统环锭纱相同,则上浆率大、干分绞困难、断头多[4],所以要以重渗透、求被覆、增强耐磨为目的,上浆工艺采用“中压力,中浓度,低黏度,较传统环锭纱上浆率低,回潮率偏大掌握”的原则。浆液黏度较传统环锭纱低1 s~2 s 为宜,浆液含固量较传统环锭纱低1 个百分点~2 个百分点,上浆率较传统环锭纱低2 个百分点左右,回潮率高0.5 个百分点左右,各区张力较传统环锭纱稍大。由于经纱毛羽少,浆液黏度低,浆纱无需使用复分绞,这样既可以提高上机速度又利于减少干分绞处断头,而且可以减少上机回丝。

1.5 赛络集聚纱

赛络集聚纱集赛络纱与集聚纱的优点于一体,毛羽少、结构紧密,若采用传统环锭纱上浆工艺,同样会出现上浆不良、断头多等问题。赛络集聚纱浆纱需要以渗透为主,无论纯棉、涤棉或差别化纤维基本都可以使用无PVA(被覆性浆料)的环保上浆配方,选择浆膜强度适中、浸透好、黏结力强的浆料有利于浆纱干区的分绞,保证浆膜的完整度,紧度大的品种可增加部分替代PVA 的环保浆料。上浆工艺可采用“中压力,中浓度,低黏度,大回潮”原则。由于赛络集聚纱相对于传统环锭纱毛羽减少,且实际参与加捻的纤维根数多,捻系数较传统环锭纱增加2%左右,纱线张力稍有松弛就会造成扭结,在片纱中的位置发生变化,甚至与相邻纱线相互捻缠,导致浆纱在干分绞分纱筘齿处断头增加。因此浆纱过程中应合理控制各区张力,在保证纱线不打绺的前提下尽量小,使经纱保持松弛状态进入浆槽,以更好吸收浆液,卷绕张力偏大掌握,确保分绞顺利及织轴卷绕平整[5]。

2 部分新型纱线上浆实践

2.1 浆料选择

如上所述,新型纺纱技术的应用使经纱原纱在毛羽、耐磨等方面较传统环锭纱有明显改善,而作为传统上浆配方中常用的对纱线提高耐磨、贴伏毛羽有优势的被覆性浆料PVA 完全可以少用甚至不用,以黏附力强、浸透性强及浆膜弹性好的浆料取代,顺应低碳环保的社会发展需求。以下对较具代表性的几类浆料的适用情况进行简要介绍。

PVA 类浆料。较典型的有PVA1799,具有很多亲水性的羟基,水溶性好,黏度稳定性好,浆膜拉伸强度、断裂强度、耐磨强度、耐屈曲强度等特性都较其他合成浆料好[6]。

新型上浆助剂。如TP 上浆助剂可与淀粉配合使用,能满足大部分棉、涤棉品种的上浆需要,在纯涤、高含涤、高紧度的纯棉品种上,辅以少量的化学浆料如丙烯酸类浆料即可,使浆膜柔韧,浆纱富有弹性,黏附力强,使浆膜更加耐磨,易退浆,环保。

丙烯类浆料。QL-89 是多单元聚合而成的聚丙烯酸酯类浆料,黏度低,乳液粒度细,渗透力极强,具有良好的成膜性,浆膜柔韧有弹性,无再黏现象,对涤纶短纤,涤棉、涤粘及纯棉等纤维具有良好的黏结力,与淀粉等传统浆料混溶性好,退浆迅速彻底,易于生物降解。

新型变性淀粉。MS 复合变性淀粉以优质玉米淀粉为主原料,经过多重变性加工后,引入了相应的酯基和羧基,提高了其与纤维的黏附性,同时改善了淀粉类产品浆膜脆硬的弊端,整体上提高了浆料的上浆性能。

2.2 上浆应用实例

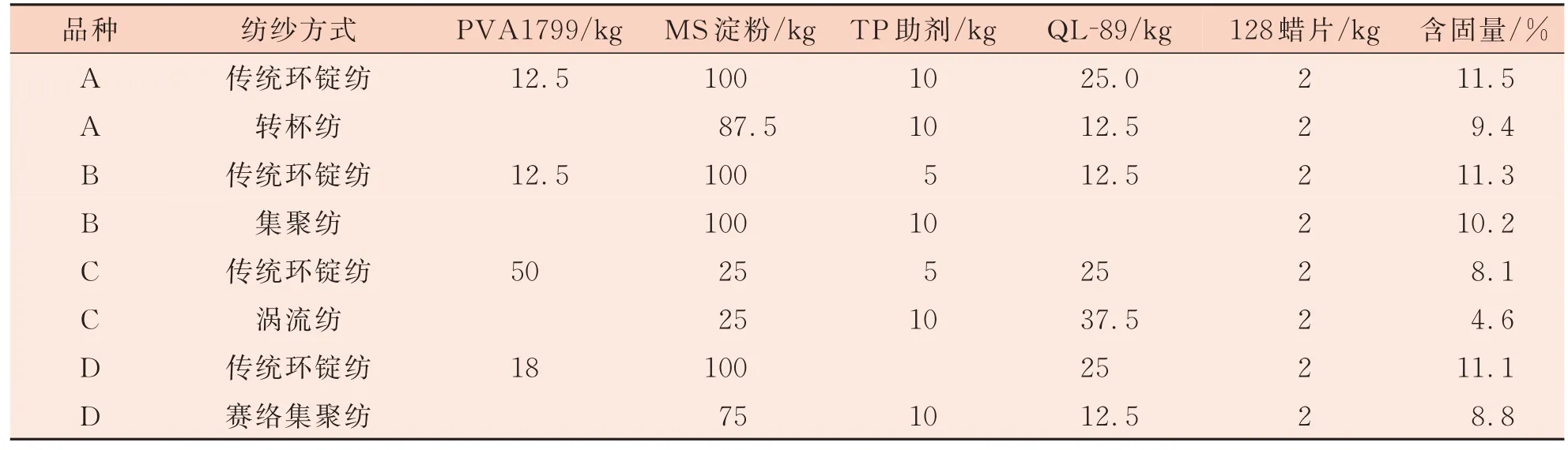

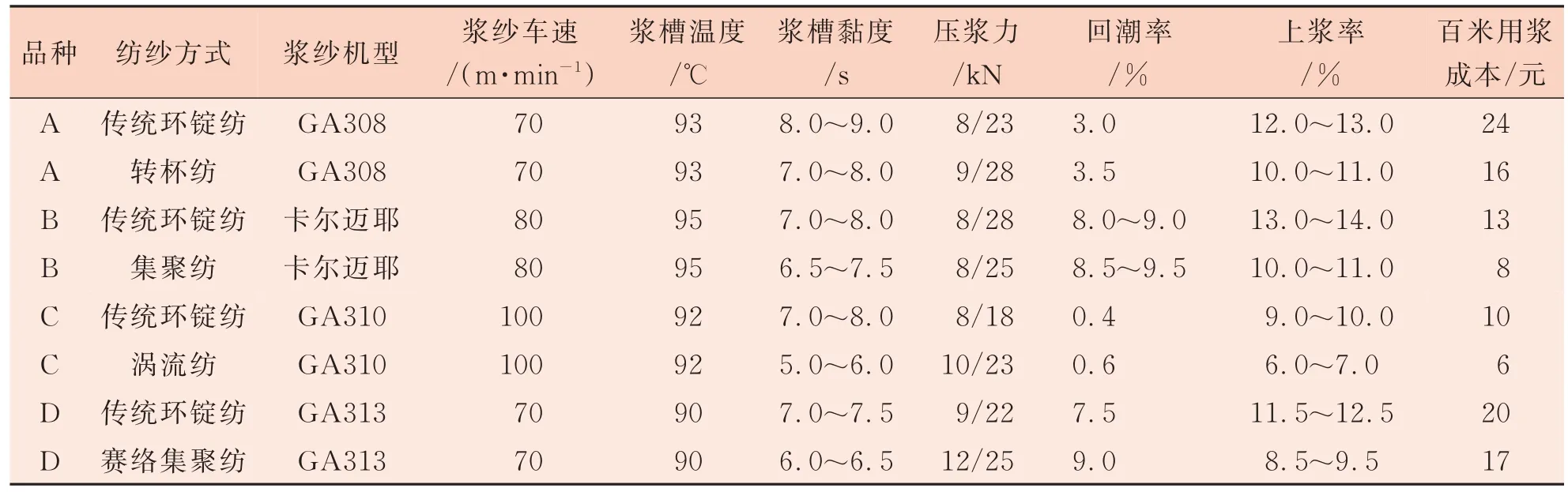

品 种A:T/C 65/35 28×T/C 65/35 28 488×236 160 3/1(河南南阳某纺织企业);品种B:C 14.6×C 14.6 523×393 170 1/1(福建泉州某纺织企业);品种C:T 9.8×T 9.8 354×283 183 1/1(河北晋州某纺织企业);品种D:R/T 70/30 9.8×R 14.8 787×335 266.5 4/1(江苏南通某纺织企业)。4 个品种分别采用传统环锭纱和新型纺纱工艺进行生产,具体见表1、表2 和表3。

表1 调浆工艺

表2 上浆工艺及成本

表3 织造效果

品种A:根据转杯纱结构蓬松、毛羽较少、易上浆的特点,浆料配方如选用传统配方,会使上浆率过高造成成本的浪费,而且采用含PVA 配方会因浆膜内聚力高造成干分绞处二次毛羽,因此选用对涤棉转杯纱渗透好、黏结力强且浆膜强力适中的TP 助剂和聚丙烯酸酯浆料QL-89,配合淀粉上浆,上浆采用较高的压浆力配合低黏度提高浆纱的浸透性能,增强浆纱的耐磨,较小的上浆率保证浆纱的柔韧性能,使纱身相对柔软,降低织造打纬阻力,而大回潮则有利于提高转杯纱强力,减少断经[7]。

品种B:集聚纱结构紧密,如果用环锭纺纱线的传统上浆配方和上浆工艺则会造成黏度偏高浆液不易渗透,易形成表面上浆,干分绞时再生毛羽增多,干分绞困难,断头多。不少纺织企业第一次接触集聚纱不了解纱线特性,按环锭纺纱上浆工艺往往会出现织机断经高,织机效率还不如环锭纺纱。因此,集聚纱采用纯淀粉上浆,“中浓低黏”上浆工艺保证上浆率和浆液渗透性,同时浆膜强力适中,分纱阻力变小,回潮适当提高,以提高纱线耐屈曲性,上浆率降了3 个百分点,织机效率提高4.6 个百分点,充分发挥了集聚纱的优势。

品种C:环锭纺纯涤细号纱有害毛羽多,纤维刚性强,所以配方上采用较大量的被覆性浆料PVA 来贴伏毛羽,否则织造中很容易造成起球现象。而涡流纱几乎没有有害毛羽,纱体呈外紧内松的包芯结构,如采用传统的配方工艺,会由于PVA 浆膜强度过高,使得浆后的涡流纱在干分绞处浆膜易破裂形成二次毛羽,纱体内纤维滑移,断头增加;织造过程中会加剧内应力集中,使外层包覆纱与芯纱的滑移加剧,从而使布面出现毛圈,影响布面光洁,所以选择无PVA 上浆,选择性能优良的浆料以增强渗透为主,大幅度降低黏度和上浆率,最大限度地提高浆纱的可织性。

品种D:赛络集聚纱结构更紧密,用传统环锭纺的浆料配方及浆纱工艺容易出现上浆困难的问题。实际中参照集聚纱,浆液含固量、黏度、上浆率均适当降低,断经、断纬明显比环锭纺纱降低,织机效率提高了4.2 个百分点。

由表1~表3 及以上分析可以看出,相同品种,运用新型纺纱技术生产的经纱与传统环锭纱比较,可以实现无PVA 上浆,采用低含固量、低黏度、低上浆率的浆纱工艺,上浆成本降低,织机效率提高。

3 存在的问题及预防

在实际生产中,除了对新型纱线结构与上浆性能了解不够导致的浆纱车速开不高、浆纱困难、织机效率低、产生浆斑疵布、增加用浆成本等问题,还存在管理重视不够而出现的信息不对称现象。目前多数织造企业采用外购纱,来源不一,纱线形式变动时未及时通知到生产一线,如果对不同纺纱形式经纱的浆纱生产缺乏经验,则很容易用错上浆工艺。某纺织企业生产C 14.8 tex 品种时,两个月内集聚纱和传统环锭纱转换几次,而车间工人对产品标识不了解,只看纱号,导致生产传统环锭纱时沿用集聚纱的浆料配方,造成轻浆棉球,生产集聚纱时用传统环锭纱的浆料配方,造成上浆率大、断经多、织机效率低的质量问题。

针对以上问题,可采取以下措施。

(1)加强管理,保证原纱外包装标识清晰完整,同时保证购纱的信息上传下达。转变观念,相关人员一定要了解纱线的性能和浆纱的匹配工艺,不同纺纱形式的经纱要用不同的配方和上浆工艺。

(2)浆纱前辨别原纱纺纱形式,确保上浆工艺无误。在没有试验条件的情况下,可采用简易目测手感方法分辨纱线纺纱形式。新型纱线毛羽少,可手拉单根原纱对光线观察毛羽来初步判断纺纱形式,也可在整经工序车头一侧看经轴片纱毛羽。手感上可根据前面介绍的强力差异,对比原纱强力做初步判断,浆纱时在干分绞区手感上浆效果,所有新型纺纱均较传统环锭纱光滑,如相同纱号的转杯纱配棉较传统环锭纺纱稍差,成纱色泽上也偏暗些。也可采用退捻法区分纺纱形式,具体见图1。

图1 不同纺纱形式纱线退捻后的形状

由图1 可以看出,同原料同号数纱线,在手动退捻中,环锭纱能完全退捻,强力较弱,转杯纱退捻后只有部分节点完全退捻,赛络纱退捻后看起来是由两根纱合成的,涡流纺纱退捻后外表看起来完全退捻,但存在芯纱,因此纱有一定的强力。

4 结论

(1)新型纺纱技术纺出的纱线,由于其成纱结构特性不同,在耐磨、毛羽方面较传统环锭纱有明显的优势,完全可实现无PVA 环保上浆。

(2)新型纺纱线在浆料配方和上浆工艺方面有别于传统环锭纱,应选择渗透性好、浆膜适中的浆料,采用低含固量、低黏度、低上浆率的上浆工艺。

(3)新型纺纱线由于原纱毛羽少,浆液黏度低,分纱轻快,在操作上可不用复分绞、不分层的上浆工艺。

(4)采用少量环保浆料配合大量普通淀粉能降低新型纺纱线用浆成本,实现织造生产的优质高效。

(5)新型纺纱线的应用只有企业加强各级用纱管理、用浆管理,才能发挥纱线的优越性能。