加氢设备壳体内壁单层带极电渣堆焊技术

2023-09-19李凌郭潇潇忻红波虞世君

李凌,郭潇潇,忻红波,虞世君

(镇海石化建安工程股份有限公司,浙江 宁波 315200)

0 前言

单层带极堆焊在高效率、低成本方面有着明显的优势,运用前景广阔,但单层带极堆焊技术对堆焊材料和堆焊工艺都有着较高的要求[1]。目前,国外单层带极堆焊技术已日趋成熟,逐渐成为加氢设备壳体内壁堆焊的主流趋势,国内加氢设备内壁堆焊运用并不多,通常单层堆焊厚度规定在4.0~4.5 mm范围[2]。笔者公司承接的某项目要求单层堆焊厚度达5~7 mm范围,难度较大。众所周知,随着堆焊厚度的增加,焊道搭接部位越易产生夹渣和未熔合等焊接缺陷;与此同时,堆焊厚度的增大,所需焊接电流较大,熔深加深,稀释率也有所增加,堆焊层铁素体含量会随之提高,因此在保证堆焊层表面铁素体数达5~10 FN前提下,提高堆焊层厚度,需要制定较优的焊接工艺参数[3]。通过理论及试验相结合的方法,在加氢设备常用的14Cr1MoR(H)和12Cr2Mo1R(H)两种材料上进行堆焊试验,并通过试件的试验分析,确定焊接工艺参数[4]。

1 工艺试验

1.1 带极堆焊方法及材料选择

综合考虑电弧型与电渣型堆焊方法优缺点,试验选择电渣堆焊[5]。堆焊试验焊材选用德国伯合乐品牌,焊带牌号为SOUDOTAPE21.11 LNB,焊剂牌号为RECORD EST122,化学成分分别见表1和表2。焊带规格为0.5 mm × 60 mm。

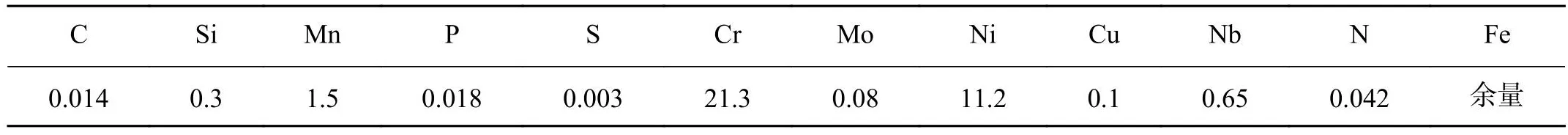

表1 焊带SOUDOTAPE21.11 LNB化学成分(质量分数,%)

表2 焊剂RECORD EST122化学成分(质量分数,%)

1.2 带极堆焊设备选择

设备试验采用美国LINCOLIN焊接设备,DC-1500 A直流平特性电源。

1.3 焊接工艺确定

1.3.1 焊接工艺参数选择

单层带极堆焊焊接参数对堆焊质量有较大影响,试验焊接工艺参数通过焊接试验确定,当焊接电流在1 100~1 400 A范围内,单层堆焊厚度可达到5 mm以上,焊缝成形质量及堆焊层的铁素体含量控制能得以保证。电弧电压选择在22~28 V范围内,焊道成形良好,堆焊时的渣池稳定。焊接速度控制在140~180 cm/min时,能够保证达到单层堆焊厚度的最低要求,同时也能保证相邻焊道熔合良好[6]。

1.3.2 带极伸出长度选择

单层带极堆焊工艺中,带极伸出长度对堆焊层厚度及堆焊质量有直接影响,随着带极伸出长度,电阻热不断增大,钢带熔化速度加快,堆焊层厚度相应增加,但带极伸出长度并不是越长越好,较长的带极伸出长度会导致引弧困难,电弧不稳定等问题。试验通过参考前人经验及试验,决定选用带极伸出长度为25~45 mm,为有效引弧,堆焊前将焊带端部剪成110°~130°锥形或20°~30°尖角。

1.3.3 焊道搭接量选择

焊道搭接量在单层带极堆焊过程中,主要影响堆焊层平直度,当相邻焊道搭接量偏小,可能导致咬边,堆焊层平面度不符合要求等质量问题,当该值偏大,易于产生夹渣缺陷且会造成材料浪费。试验搭接量要求为6~10 mm。

1.3.4 焊剂覆盖厚度选择

焊剂覆盖厚度选择依据经验,长度约为35 mm左右,合适的覆盖厚度可以有效降低堆焊过程中出现的气孔、夹渣等质量缺陷。

1.3.5 铁素体含量的控制

国外加氢设备内壁堆焊E347型耐蚀层表面的铁素体要求达5~10 FN范围,且规定耐蚀堆焊层的微观组织为奥氏体 + 少量铁素体双相组织,其主要目的是为了防止热裂纹和抗晶间腐蚀性能,当耐蚀层铁素体含量过高时,在设备在制造过程中的焊后热处理及后续长期服役于高温工况下,会促使δ铁素体向σ脆性相转变[7]。堆焊层铁素体含量的控制主要取决于化学成分,同时也受焊接工艺参数及堆焊层的厚度等影响,堆焊层越厚、层间温度越高,堆焊层铁素体比例越高,故堆焊过程中应严格控制层间温度、焊接工艺参数等,确保堆焊层的铁素体数达技术要求。

2 焊接工艺评定试验

2.1 试验过程

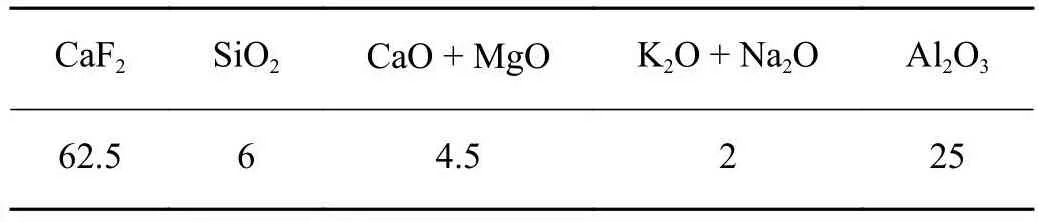

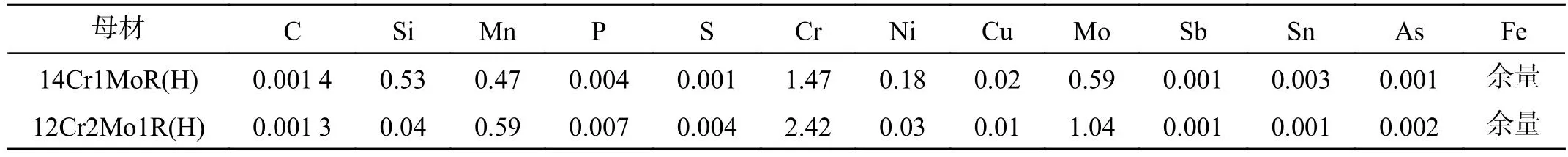

母材分别采用14Cr1MoR(H)和12Cr2Mo1R(H)耐热钢材料,化学成分见表3。14Cr1MoR(H)试板规格400 mm × 300 mm × 30 mm,12Cr2Mo1R(H) 试板规格400 mm × 300 mm × 40 mm,进行了2项单层带极电渣堆焊工艺评定试验。14Cr1MoR(H)预热温度Tp≥100 ℃,道间温度100~150 ℃;12Cr2Mo1R(H) 预热温度Tp≥150 ℃,道间温度150~180 ℃。堆焊工艺参数见表4。2件试板堆焊完毕后立即进行了消氢处理,14Cr1MoR(H)为(690 ± 14) ℃ × 20 h,12Cr2Mo1R(H)为(690 ± 14) ℃ × 32 h,消氢结束后,对2件试板堆焊层进行100%UT + 100%PT检测,按NB/T 47013—2011《承压设备无损检测》Ⅰ级合格。分别对2块试件在焊态下进行堆焊层的化学成分和铁素体检测试验,再分别按表5热处理工艺参数进行模拟最大焊后热处理,热处理完成后分别切取硬度试样、金相分析试样、大小侧弯曲试样、截面厚度测量试样及晶间腐蚀试样,并开展了相关性能试验[8]。

表3 母材化学成分(质量分数,%)

表4 堆焊工艺参数

表5 热处理工艺参数

2.2 试验结果与分析

2.2.1 化学成分及铁素体测算

在焊态下切取试样,对试板堆焊层表面及表面以下3 mm的堆焊层,采用ARL-4460型号光谱分析仪进行化学成分分析,按WRC-1992图进行铁素体数测算[9]。试验结果见表6,其中A1,B1为堆焊层表面取样,A2,B2为堆焊层下3 mm位置处取样。

表6 堆焊层表面及以下3 mm处化学成分(质量分数,%)及铁素体数(FN)

2.2.2 铁素体测定

在焊态下采用经AWS 3.2校准的MP30型铁素体测定仪对堆焊层表面进行检测,检测结果如图1所示。通过对图1数据进行分析,可以发现2项焊接工艺评定中3道堆焊层表面铁素体数测量值均符合要求,在技术规定的5~10 FN。

图1 堆焊层表面铁素体含量

2.2.3 小侧弯试验

按标准要求,取垂直和平行于堆焊方向的大、小侧弯试样进行横向和纵向弯曲试验,14Cr1MoR(H) 试样规格150 mm × 10 mm × (S + 堆焊) mm,12Cr2Mo1R(H)试样规格80 mm × 13 mm × 3 mm,其目的是研究包括堆焊层及热影响区在内的受拉面是否存在缺陷,经过弯曲试验后发现,试样均无任何裂纹或开口缺陷,试验结果详见表7。

表7 弯曲试验结果

2.2.4 晶间腐蚀试验

按ASTM A262《Standard practices for detecting susceptibility to intergranular attack in austenitic stainless steels》方法E中对堆焊层进行晶间腐蚀试验,试样经180º弯曲法评定,受拉面无任何裂纹,堆焊层均无晶间腐蚀倾向。

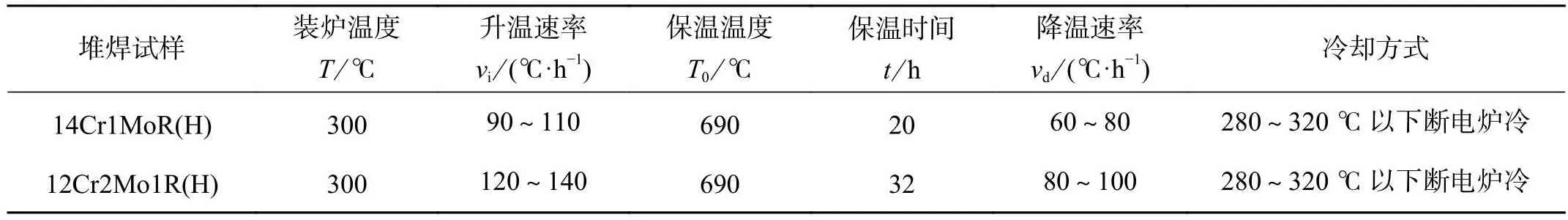

2.2.5 硬度试验

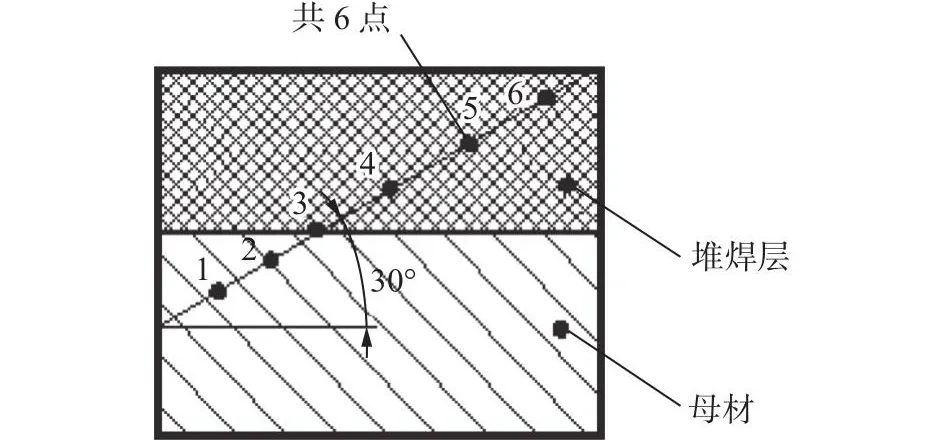

分别从经终热处理后的堆焊试件上截面试样,按图2所示的位置进行显微硬度检测。试验结果详见表8,硬度检测值均在技术要求的范围内,其中堆焊层表面硬度HB≤234 HB,截面显微硬度HV≤235 HV10。

图2 试样显微硬度试验位置示意图

表8 热处理后堆焊层硬度试验结果

2.2.6 金相组织分析试验

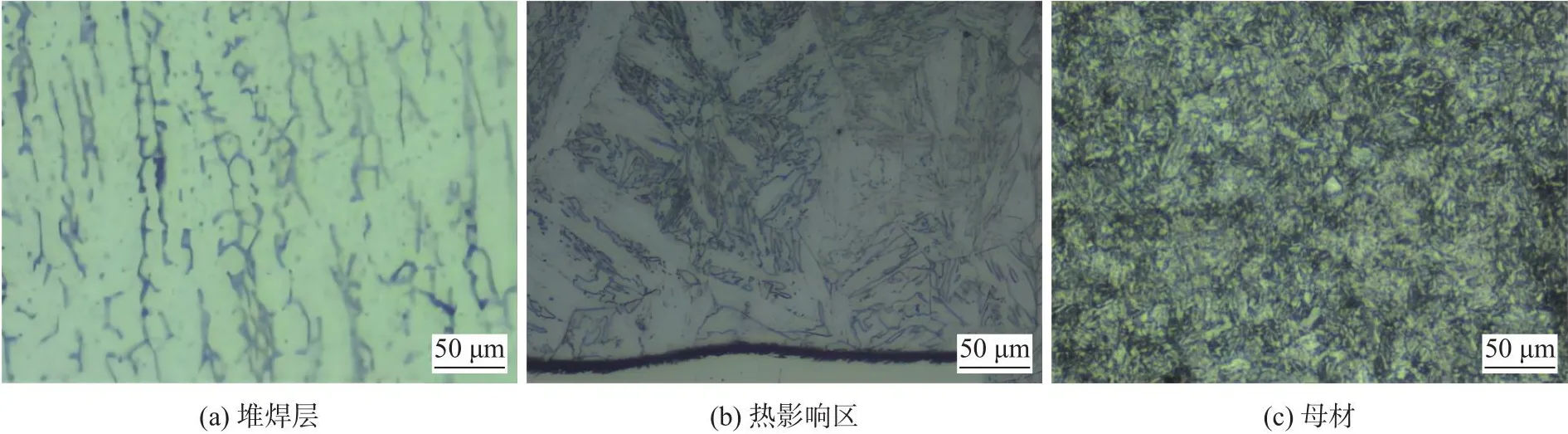

表9列出了上述焊接工艺评定的堆焊焊接接头金相分析结果,可以看出金相组织符合相关技术要求。其中,14Cr1MoR(H)堆焊试样的金相组织如图3所示,12Cr2Mo1R(H)堆焊试样的金相组织如图4所示。

图3 14Cr1MoR(H)堆焊试样的金相组织

图4 12Cr2Mo1R(H)堆焊试样的金相组织

表9 金相组织分析试验结果

14Cr1MoR(H)及12Cr2Mo1R(H)堆焊试样的金相组织分布是极为相似的,堆焊层主要由枝晶状铁素体及奥氏体组成,同时伴有弥散分布的少量碳化物,枝晶状铁素体是在堆焊的过程中焊材快速冷却后形成的,易于引发裂纹等缺陷,因此需要对试件进行进一步的解剖检测;母材及过渡区主要由索氏体及粒状贝氏体组成,二者的的形成都是在堆焊过程中母材经过堆焊过程中的加热及快速冷却后形成的,提高了母材及热影响区的强度。

2.2.7 解剖检测及厚度测量

采用5倍放大镜对试件横截面进行剖面检查,堆焊层、热影响区内未发现裂纹、未熔合及其它线性缺陷。采用带刻度的游标卡尺对堆焊层进行厚度测量,结果见表10,堆焊层厚度均大于技术要求的最低值5 mm。

表10 堆焊层宏观截面厚度检测结果

2.3 氢剥离试验

为了模拟堆焊层在服役条件下抗氢剥离的能力,按照ASME G146《Standard practice for evaluation ofdisbonding of bimetallic stainless alloy/steel plate for use in high-pressure, high-temperature refinery hydrogen service》标准对2件试样分别进行了堆焊层的氢剥离试验,试验条件为试验温度:480 ℃;试验压力:18.0 MPa;循环次数:2次;每次循环充氢保压时间:48 h;冷却速度:第一循环vc≥150 ℃/h,第二循环vc≥300 ℃/h,充氢试验完成后分别在出炉48 h和7 d后进行超声波检查,均未发现剥离现象,试验结果表明:2件试样的堆焊层抗氢剥离试验满足要求[10]。

3 结论

(1)通过制作堆焊试样,对堆焊试样进行相应的理化分析及理论验证,确定了一种较优的用于14Cr1MoR(H)和12Cr2Mo1R(H)材质加氢设备内壁单层带极电渣堆焊工艺,且在该焊接工艺参数下堆焊厚度达5~7 mm,铁素体含量为5~10 FN,化学成分、金相组织及微观裂纹情况等都达到项目高标准预期,为后续相关方面的研究提供了一定的借鉴。

(2)以实际生产项目为研究基础,通过理论与试验相结合的方法,探究了加氢设备内壁单层带极电渣堆焊技术及工艺,掌握了符合国外高标准技术要求的单层带极电渣堆焊工艺,填补了公司在相关技术领域的空白,对提高生产效率及缩短设备的制造周期和降低成本有着重要的意义。