Incoloy 825/L360QS双金属复合管焊接残余应力的数值模拟

2023-09-19叶丰彭星煜张丽江冯梁俊

叶丰,彭星煜,张丽江,冯梁俊

(1.西南石油大学,成都 610500;2.中国石油川庆钻探工程有限公司安全环保质量监督检测研究院,成都 618300)

0 前言

双金属复合管是将低合金高强度碳钢和不锈钢等耐蚀能力较强的合金复合后形成的一种新型管材,主要有机械复合与冶金复合两种结合方式[1 - 2],综合了不锈钢优良的防腐性能和碳钢良好的力学性能,并且寿命为普通碳钢的4~6倍,具有较高的性价比,在油气集输领域得到了广泛应用。管道建设离不开管道的焊接技术,合理的焊接技术对保证长距离输送油气管道的质量具有重要意义。由于焊接热输入不均匀而产生的焊接残余应力,容易导致管道产生应力腐蚀开裂,降低构件刚度,影响疲劳强度。研究管道焊接接头残余应力分布对指导管道焊接工艺与提高焊接质量具有重要意义。

Karlsson[3]采用有限元方法模拟了SIS2172(瑞典标准钢)碳钢钢管的焊接过程获得了焊接过程的温度和应力分布。Obeid等学者[4]采用基于Goldak双椭球热流分布的移动热源模型,对流换热和辐射换热边界被考虑其中,分析堆焊层和环焊缝内衬管道热等温线和残余应力分布。江胜飞等学者[5]通过生死单元技术,模拟了V形坡口的双金属复合管焊接过程,但没有考虑固态相变的影响。张成杰[6]针对316L/L415QB机械复合管,采用SYSWELD软件数值模拟了V形坡口的多层多道焊过程,发现在基层熔合线附近的残余应力最大,容易出现焊接裂纹。刘东明[7]分析了不同管径复合管焊接接头的应力表现,考虑了盖面焊的焊材对焊接残余应力的影响。

采用试验方法和数值模拟方法,基于SYSWELD焊接仿真软件,建立考虑基层L360QS固态相变的双金属复合管焊接有限元模型,分析双金属复合管焊接接头的残余应力分布,研究基层和衬层残余应力的产生和分布。

1 复合管焊接工艺

1.1 试验材料

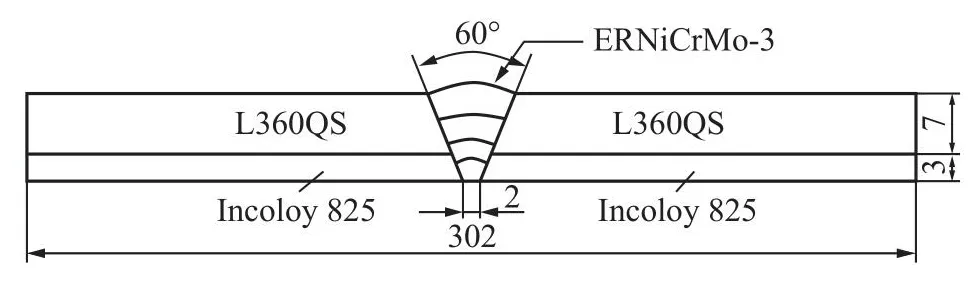

研究对象为Incoloy 825/L360QS机械复合管,外基管材料为L360QS碳钢,内衬管材料为Incoloy 825镍基合金,其Ni,Cr含量较高,试验材料化学成分见表1。为避免Incoloy 825耐蚀合金元素被稀释,采用ERNiCrMo-3焊丝对Incoloy 825/L360QS双金属复合管进行焊接,制备焊接接头,焊丝直径2 mm,焊接材料的化学成分见表2。焊接选用Incoloy 825/L360QS复合管制备焊接接头,采用V形坡口,坡口角度为60°,坡口间隙2 mm,焊接接头示意图如图1所示。

图1 焊接接头示意图

表1 外基管和内衬管材料的化学成分(质量分数,%)

表2 ERNiCrMo-3焊丝化学成分(质量分数,%)

1.2 焊接工艺

采用钨极氩弧焊对Incoloy 825/L360QS复合管进行焊接,其焊接工艺参数见表3。双金属复合管焊接热输入采用式(1)计算。

表3 焊接工艺参数

式中:Q为焊接热输入;η为焊接热效率,取0.7;U为电弧电压;I为焊接电流;v为焊接速度。

焊接时采用打底、过渡、填充和盖面4层焊道进行焊接,制备Incoloy 825/L360QS复合管焊接接头,并严格控制多道焊的层间温度,防止双金属复合管接头组织与性能的恶化。

2 有限元模型的建立

2.1 温度场控制方程

热源加载到工件表面,会在试样表面和内部产生随时间变化的温度场,基于傅立叶定律和能量定律导热微分方程,考虑材料里面的潜热三维导热微分方程解[8],得到温度场分布如公式(2)所示

2.2 材料性能参数

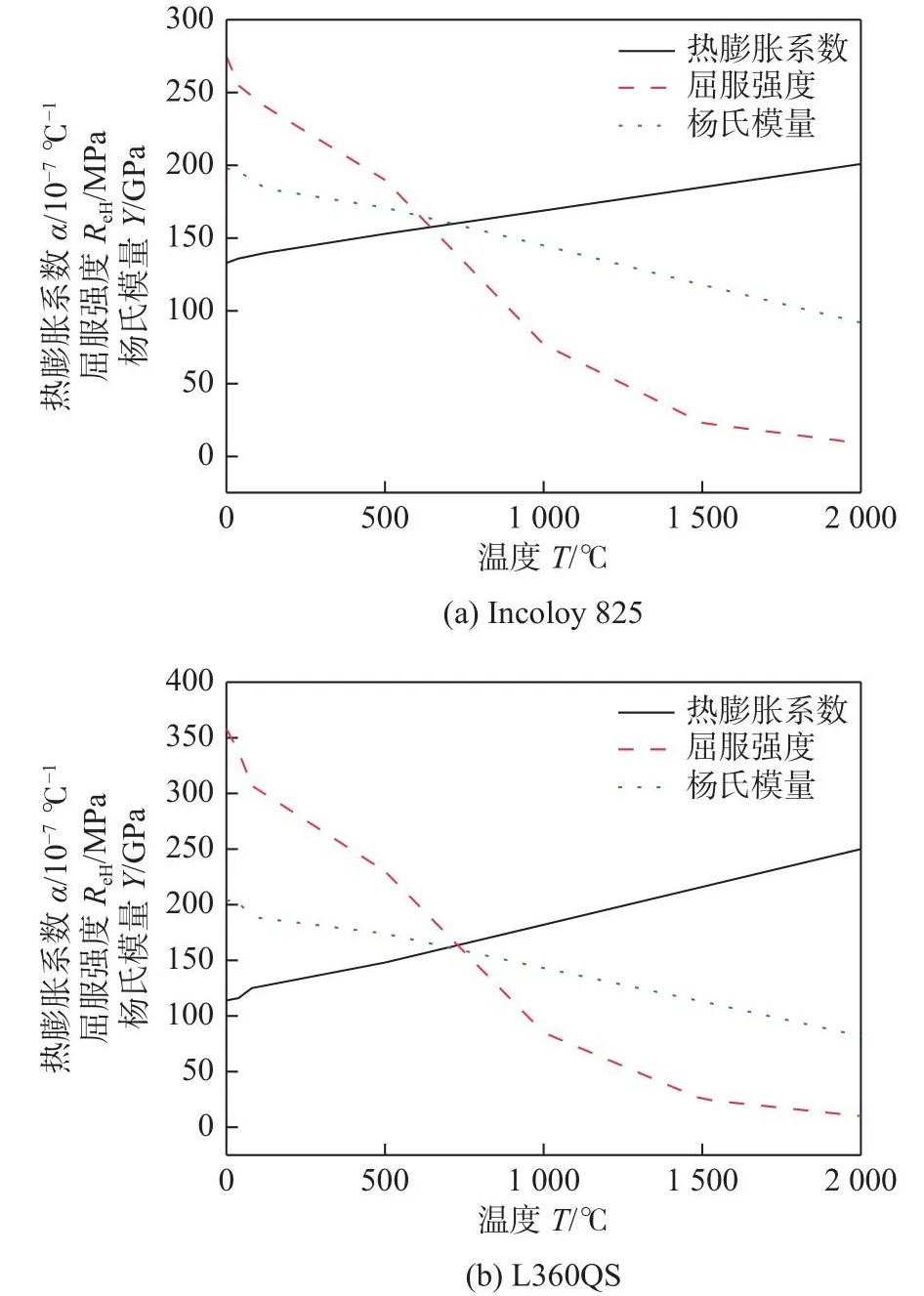

在不同温度下,Incoloy 825/L360QS复合管基层和衬层的材料热学和力学性能参数对比如图2和图3所示。2种材料的热膨胀系数、导热系数和屈服强度均存在较大性能差异,这些因素都会直接影响每道焊道造成的应力场分布[9 - 10]。

图3 Incoloy 825/L360QS力学性能

2.3 热源模型

为提高有限元计算的准确性,选择合适的热源模型是非常必要的。文中采用了Goldak提出的双椭球热源模型,如图4所示[11]。

图4 双椭球热源模型示意图

双椭球热源模型前后两部分的热流密度qf(x,z,t)和qr(x,z,t)如式(3)和式(4)所示。

2.4 有限元模型

采用前处理软件Visual Mesh对Incoloy 825/L360QS复合管焊接接头进行建模,并划分网格,Incoloy 825/L360QS复合管焊接有限元模型如图5所示。

图5 Incoloy 825/L360QS复合管焊接接头有限元模型

模型尺寸为ϕ100 mm × (7 + 3) mm,坡口角度60°,采用钨极氩弧焊,填充金属为ERNiCrMo-3焊丝。由于复合管的几何结构关于x轴和y轴对称,因此取其1/4部分建立模型,考虑到焊缝处温度梯度较大,焊缝熔合线及HAZ附近的网格划分较细密,而距离焊缝及HAZ较远区域的网格划分较稀疏,以兼顾计算速度和模拟准确性。

3 模拟结果及分析

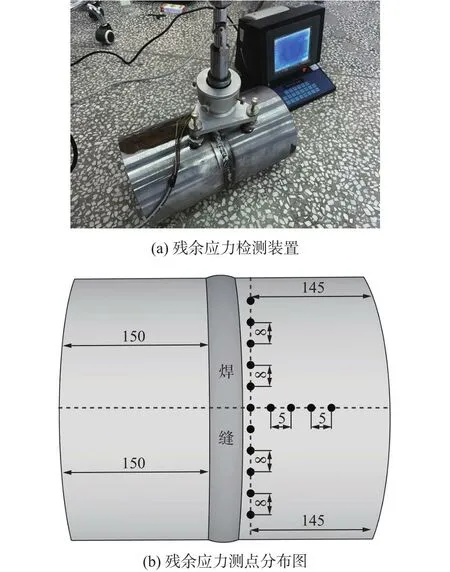

模拟得到的焊接残余应力等效应力分布如图6所示,高应力区主要集中在外表面焊缝中心位置,峰值应力达到492 MPa。为真实反应双金属复合管的轴向应力、环向应力及径向应力,采用钻孔应变法(图7)对Incoloy825/L360QS复合管焊后表面残余应力进行测量,并将其与数值模拟结果进行比较验证,残余应力取样点路径如图8所示。

图6 管道外壁等效应力云图

图7 残余应力测量过程及测点分布图

图8 残余应力取样点路径示意图

3.1 中央截面上残余应力分布规律

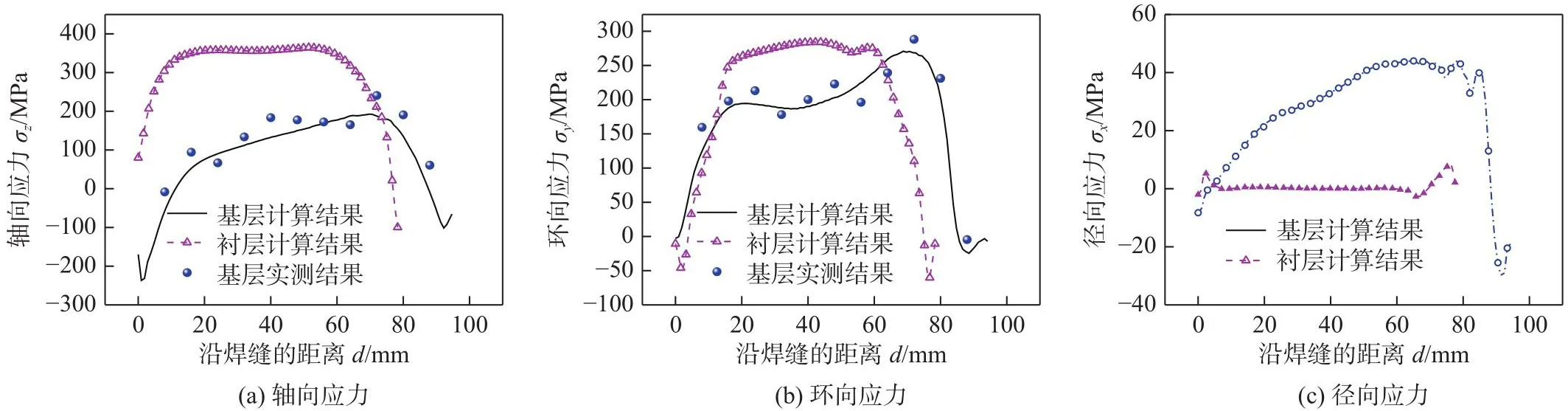

图9为中央截面上各向残余应力的计算结果与实测结果。从图9a可知,计算结果与实测结果比较吻合。在轴向应力上,衬层表现出较大拉应力,最大拉应力约为350 MPa,而基层主要表现为压应力。在熔合线附近,基层的应力上升趋势较衬层明显,表现为拉应力,最大值约为160 MPa。由图9b可知,在环向应力上,基层和衬层的分布规律与轴向应力类似,基层的环向应力在焊缝中心到熔合线附近由压应力变为拉应力,应力峰值约为200 MPa,衬层在焊缝中心到熔合线附近拉应力逐渐下降,在远离焊缝区域时变为压应力,应力峰值为-90 MPa。由图9c可知,径向应力又与环向应力类似,最大拉应力约为40 MPa,最大压应力约为-50 MPa。

图9 中央断面上轴向残余应力的计算结果与实测结果

图10为基层和衬层的等效残余应力计算结果(沿图8中L1,L2方向)。可以看出,高应力区域主要集中在熔合线附近,基层等效应力最大值约为348 MPa,衬层等效应力最大值约为378 MPa。但基层和衬层高应力形成的原因不同,基层是由于L360QS与Incoloy 825的屈服强度差异较大及熔合线处L360QS在高温下的低屈服强度与HAZ处的高屈服强度促进了应力的产生。而衬层是由于相变差异及Incoloy 825在不同温度下的屈服强度差异两个方面的因素所导致的高应力表现。

图10 基层和衬层等效残余应力的计算结果

3.2 焊缝侧残余应力分布规律

沿图8中C1,C2方向提取焊缝侧的残余应力计算结果,并与实测结果进行比较,如图11所示,计算结果与实测结果较为一致。由图11a和图11b可知,轴向残余应力和环向残余应力整体呈帽状分布,衬层焊缝侧的轴向应力和环向应力大于基层处的,轴向应力和环向应力的峰值分别为350 MPa和290 MPa。从图11c可以看出,复合管基层和衬层沿管径方向的径向应力水平较低,内衬管的径向应力几乎为零,这是由于后置焊道焊接时,相当于对前置焊道进行了热处理,消除了一部分应力。此外,由图9c和图11c可知,Incoloy 825/L360QS复合管的径向应力较小,这对复合管的结构安全影响较小。

图11 焊缝侧残余应力的计算结果与试验测量结果

4 结论

(1)中央截面上,基层的轴向应力和环向应力主要为压应力,在熔合线附近出现压应力与拉应力的急剧变化,从焊缝侧到远离HAZ区域,应力逐渐减小至零。

(2)在焊缝侧,轴向应力和环向应力呈帽状分布,主要为拉应力,衬层峰值应力大于基层,与轴向应力和环向应力相比,径向应力较小。

(3)在熔合线附近应力水平较高,且基层和衬层的应力形成机制不同,高应力区域主要集中在熔合线及过渡层区域附近,该区域的开裂敏感性较高。