Q235B+304薄内衬复合管对接焊缝组织与性能

2023-09-19张俊伟付晓斌张婷婷王涛黄庆学

张俊伟,付晓斌,张婷婷,王涛,黄庆学

(1.太原理工大学,太原 030024;2.太原理工大学,先进金属复合材料成形技术与装备教育部工程研究中心,太原 030024;3.太原理工大学中澳联合研究中心,太原 030024)

0 前言

随着社会的快速发展,石油、天然气的输送及城市供水系统对管道的质量提出了一定的要求。双金属复合管是基层材料与复层耐蚀材料通过机械或冶金结合等方法结合在一起的一种管材,既具有基层材料优良的力学性能,又具有复层材料的优良耐蚀性能[1 - 3]。与传统的耐蚀合金管道相比,价格更为低廉;与目前输水管道常用的衬塑管相比,克服了其采用卡接联接导致的易漏水及塑料管易老化的缺陷,近年来应用越来越广。

目前国内复合管的制造技术发展迅速,但复合管的连接技术较为落后,对于双金属复合管,常用的连接方式为焊接,而复合管的焊接主要存在以下问题。①由于复合管的对接接头在复合界面附近属于异种材料的焊接,在焊接过程中易出现基层母材及焊缝对打底层焊缝的合金元素稀释等问题,影响内衬层的耐蚀性能[4 - 5],针对此问题,大口径大壁厚复合管常采用3层焊接方式,即复层/过渡层/基层分别焊接;在此基础上,基于镍基合金与铁基合金无限互熔的特性, Huang等人[6]提出了剥去复合管接头处部分内壁,在剥去部分堆焊耐蚀合金,如Inconel 625合金的方法,提高了接头处的耐蚀性能; 郑韶先等人[7]用ER309L焊丝进行异种钢的焊接,分析了异种钢二型接头的形成机理,并提供了避免二型接头出现的有效方法。②焊接自动化水平不足,传统管道焊接在焊接基层部分时,常采用E4315等低氢焊条及手工电弧焊的方法,焊接效率较低,焊接质量也难以保证,而埋弧焊等焊接方式则由于焊接热输入过大,会导致焊缝处晶粒粗化严重,力学性能大幅降低;对于小口径的薄内衬复合管,较大的热输入会加重复层焊缝与基层焊缝、基层母材的合金元素扩散与碳迁移现象,导致复层不锈钢热影响区组织和性能严重劣化。③管道焊接受管道尺寸的影响,往往只能在外部焊接,为了保证焊缝的单面焊双面成形,需要对焊接部位进行双面充氩气保护,不仅浪费较多的氩气,焊接质量也难以保证;邵洪波等人[8]采用带药皮的ER309L Mod免充氩气焊丝对316L奥氏体不锈钢管进行了焊接,验证了此工艺的可行性;丁超等人[9]采用在不锈钢管道背部涂敷免充氩气保护剂的方法,得到了合格的焊接接头。

通过对已有文献的总结,发现大多学者都是针对大口径复合管或者单一的不锈钢管道的焊接进行研究,对城市输水管道常用的小口径复合管,特别是复层厚度在1 mm以下的薄复层复合管的研究较少。针对内壁为超薄不锈钢复层的小口径复合管,采用高自动化小热输入的钨极氩弧焊(TIG),并且选用不同的焊接材料进行焊接试验,观察焊接接头的显微组织,对不同焊接材料进行了优劣对比。

1 试验方法

1.1 焊接坡口与焊接材料的选择

选用0.6 mm + 4.0 mm的Q235B+304热轧不锈钢复合板进行复合管焊接模拟试验。考虑到小口径复合管的焊接只能从外侧单侧焊接,焊接坡口选用带钝边的V形坡口,分3道次,其中第1道次为过渡层,第2和3道次为盖面层,焊接坡口尺寸如图1所示。

图1 焊接坡口尺寸示意图

复合管复层焊接通常采用热输入较小的钨极氩弧焊(TIG)。由于试验中的复合板整体厚度较薄,为了减少后续焊道热输入对复层304母材和过渡层焊缝的影响,盖面层焊接也采用钨极氩弧焊。

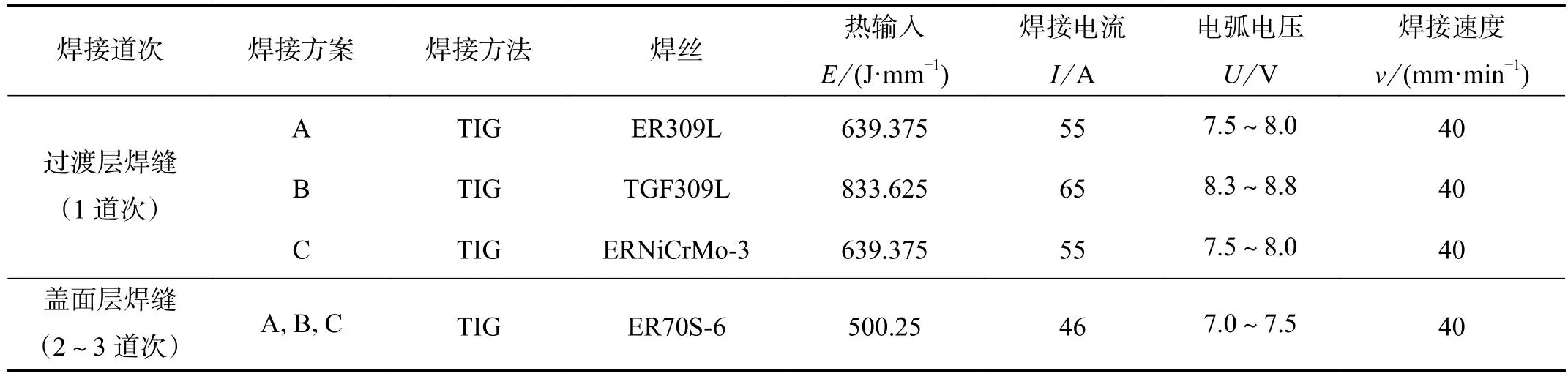

各道次焊材的选用见表1。过渡层焊材选用ER309L,ERNiCrMo-3及TGF309L焊丝,基层焊材选用ER70S-6焊丝,设计了3组对比试验,其中ER309L为碳钢与不锈钢异种金属焊接时常用的焊材,需双面通氩气保护;TGF309L为带药皮的焊材,可用来试验免充氩气焊接是否能够代替常规的双面充氩气焊接;ERNiCrMo-3常用于不锈钢及镍基合金的异种材料焊接[10 - 11],在大厚度双金属复合管中曾被用于在管道内部堆焊强化耐蚀性能,但直接用于管道对接焊的较少,方案C将ERNiCrMo-3用于过渡层焊接, ER70S-6焊丝常被用于碳钢管道的焊接。材料及焊材的化学成分见表2。

表1 焊接材料的选择

表2 母材与焊材的合金元素成分(质量分数,%)

焊前可将焊材与母材的合金成分含量代入铬镍当量公式中,利用舍夫勒图预估焊缝金属的金相组织。铬镍当量公式为

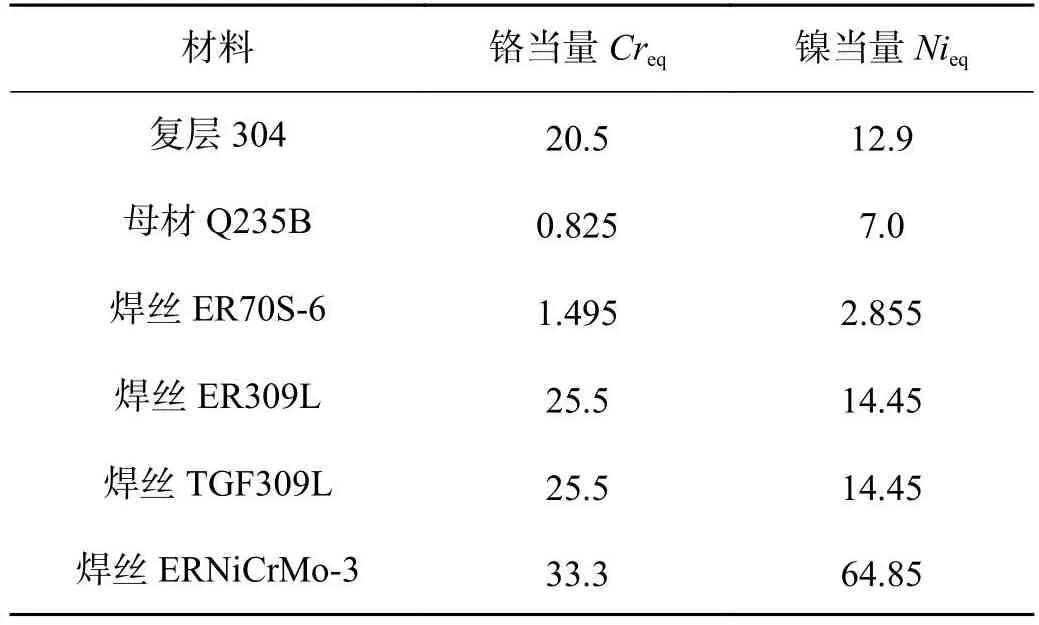

根据上式求得母材与焊材的铬镍当量,见表3。

表3 母材与焊材的铬镍当量(%)

通过舍夫勒图可以预测采用不同焊材时,过渡层焊缝区及基层焊缝区的组织分布,进而对焊材进行初步的比较选择[12]。如图2所示,Q235B和304母材的铬镍当量对应图中a和b点;ER309L与TGF309L焊丝对应图中d点;ER70S-6焊丝对应图中e点;由图1可得,1道次焊接时2种母材厚度相同,可假设熔化量相同,即图2中c点,一般坡口角度为60°的V形坡口,母材的熔合比大约为30%~40%,将c点与过渡层焊材ER309L与TGF309L对应点,即图2中d点相连,取距d点30%~40%位置,即可得到过渡层焊缝金属组织的近似位置,同理可以得到盖面层焊缝近似组织。

图2 舍夫勒图

由图2可得,ER309L与TGF309L进行过渡层焊接的焊缝组织为奥氏体 + 5%左右的铁素体,组织成分与304接近。ERNiCrMo-3焊材属于铬镍合金焊材,对此焊材,舍夫勒图不完全适用,计算的焊缝近似铬当量为24.245~26.508 8,镍当量为42.89~48.38,熔化部分母材后会生成部分奥氏体组织,ER70S-6进行盖面层焊接的组织则为马氏体组织。

由于焊接是一个复杂的过程,受焊接热输入、材料熔合比、合金元素烧损、后续焊道热循环作用及操作水平等诸多因素影响,因此通过舍夫勒图只能对焊缝的组织进行初步的预测,焊缝及热影响区的组织需以后续显微组织观察结果为准。

1.2 焊接试验工艺参数

表4列出了3种焊接方案的参数,3种方案各道次焊丝直径均为ϕ1.6 mm,焊接时保护气体为氩气,喷嘴氩气流量为13~15 L/min;为避免焊接时焊缝背面氧化,方案A和C在焊接过渡层时需进行背面充氩气保护,氩气流量为7~9 L/min,方案B采用免充氩气焊丝进行过渡层焊接,不需要背面充氩气保护;试验中发现TGF309L由于带有药皮,相对于其它组,需要较大的电流与电压方可保证熔合。3组方案盖面层焊接时均采用ER70S-6,焊接热输入见表4,焊接时将层间温度严格控制在150 ℃以下。

表4 焊接工艺参数

1.3 力学性能检测

焊后对焊缝的宏观形貌进行观察,确定是否有烧穿、咬边、焊瘤、夹渣、裂纹等明显缺陷。

用线切割方法切取显微金相试样和显微硬度测试试样,金相试样经砂纸打磨并抛光后,用4%的硝酸酒精溶液和王水分别腐蚀碳钢侧和不锈钢侧及焊缝区域,然后用景深摄像机、徕卡显微镜、扫描电镜、能谱分析仪及线扫描分析仪对复合板焊接接头进行组织分析;用线切割方法切取拉伸试样,进行拉伸试验,并在之后利用扫描电镜观察断口形貌。显微硬度测试试样经砂纸打磨并抛光后,用显微维氏测试仪进行显微硬度测试。

2 试验结果

2.1 焊缝宏观形貌

对焊缝的宏观形貌进行观察,图3为方案A焊缝宏观形貌,经观察,3组方案正、背面焊缝均成形良好,无烧穿、咬边、焊瘤、夹渣、裂纹等明显缺陷。与双面充氩气的传统焊接方法相比,打底焊道采用药皮焊丝的B组,焊接时试板背部未充氩气保护,焊缝背部未见严重氧化等明显缺陷,这说明药皮对焊缝成形起到一定的保护作用。

图3 焊后宏观形貌

2.2 焊缝显微组织

采用400号、800号、1200号、1500号和2000号砂纸及自动抛光机对金相试样进行打磨、抛光,腐蚀剂采用4%的硝酸酒精溶液及王水溶液,分别对碳钢侧及不锈钢侧进行腐蚀,利用景深摄像机和徕卡光学显微镜对焊接接头进行显微组织观察。

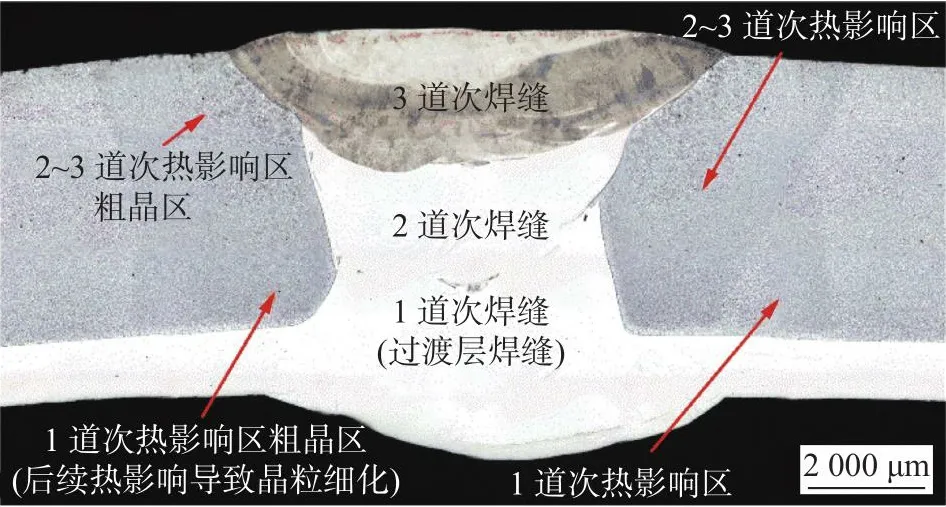

利用景深摄像机对4%的硝酸酒精溶液腐蚀后的金相试样进行观察,以方案A为例,经腐蚀后的金相试样如图4所示。从图4中可以看到碳钢侧明显的热影响区,受焊接热输入的影响,TGF309L打底的B组1道次热影响区宽度大于其余几组,且3组1道次热影响区宽度大于2~3道次;3组方案碳钢侧1道次热影响区宽度分别为3.7 mm,4.0 mm和3.6 mm,2~3道次热影响区宽度分别为3.3 mm,3.4 mm和3.3 mm。

图4 各道次热影响区示意图

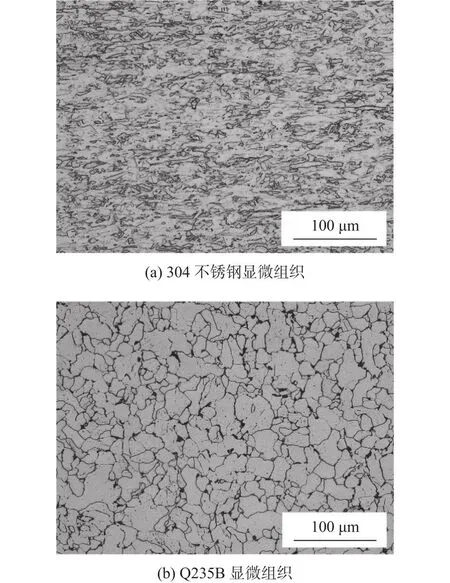

304及Q235B母材显微组织如图5所示,304不锈钢侧母材组织受板材轧制成形过程影响,晶粒为与复合界面平行的细长状柱状晶组织;Q235B母材由白色的铁素体等轴晶与分布在铁素体边界上的黑色珠光体组织构成。

图5 母材显微组织

3组焊接接头焊缝的显微组织如图6所示。图6a、图6b采用ER309L做过渡层焊材的A组与以TGF309L做过渡层焊材的B组过渡层焊缝组织均由奥氏体加少量铁素体组成,铁素体呈细小的蠕虫状组织分布在奥氏体的晶界上。焊缝中含有的δ铁素体在蠕虫状到板条状形态之间变化,通常出现在以铁素体-奥氏体模式(FA)凝固的焊缝中[13],当1.48≤Creq/Nieq≤1.95时,不锈钢的凝固模式通常为FA模式[14]。由表3可知,ER309L与 TGF309L的Creq值为25.5,Nieq值为14.45,铬镍当量比值均为1.76,焊缝凝固模式表现为FA模式,凝固时促进了蠕虫状铁素体的生成。一般来说,4%~12%的δ相铁素体可以防止焊接时P和S等元素偏析产生凝固裂纹,提高焊缝的塑性和韧性,且可以打乱单一奥氏体组织的方向性,避免组织中贫铬层贯穿于奥氏体晶粒之间,形成腐蚀介质的集中通道,有助于减少晶间腐蚀倾向[15]。如图6c所示,采用ERNiCrMo-3做过渡层焊材的C组焊缝区组织由细小的等轴晶粒及晶间组织构成,由于焊接过程中热输入较小,焊缝中没有粗大的柱状晶生成,对接头的性能是有利的。图6d为3组方案的盖面层焊缝典型显微组织,可以看出,采用ER70S-6做盖面层焊材的焊缝组织为板条状马氏体组织,焊缝显微组织观察结果与通过舍夫勒图所做的组织预测基本一致。

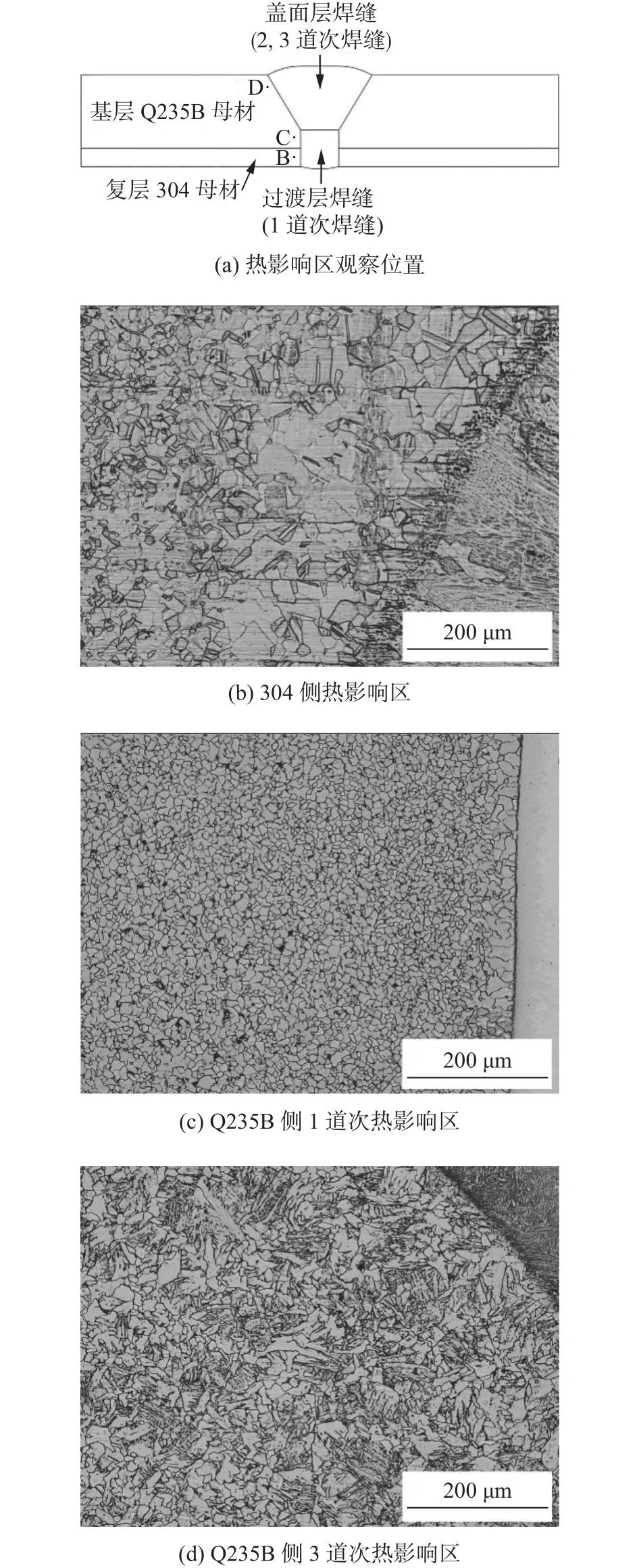

碳钢侧与不锈钢侧热影响区组织如图7所示,图7b~7d对应图7a中B点、C点、D点。由于3组焊接方案的焊接热输入相近,不锈钢侧和碳钢侧的热影响区组织接近,只是热影响区晶粒平均尺寸及热影响区宽度存在一定区别,焊接热影响区根据距离熔合线由远及近可分为部分相变区、正火区(完全相变区)、粗晶区3部分。在焊接热循环作用下,母材的部分相变区与正火区晶粒发生重结晶,变为细小的奥氏体等轴晶组织,靠近熔合线处,受过热影响,不锈钢晶粒长大严重,生成粗大的奥氏体组织,如图7b所示。

图7 热影响区显微组织

图7b为304母材靠近熔合线处,部分铁素体组织沿垂直于熔合线向304热影响区生长,这是由于当工件是多相材料时,在重熔过程中会产生外延生长现象,此区域奥氏体晶粒的生长受沿奥氏体晶界生长的铁素体限制,导致在熔合线附近的奥氏体晶粒尺寸低于粗晶区晶粒尺寸[16]。

碳钢侧母材组织由铁素体和珠光体组成,珠光体分布在铁素体晶界上,在焊接热作用下,部分相变区与正火区晶粒发生重结晶,晶粒变的细小。如图7d所示,在最终道次热影响区靠近熔合线处,晶粒粗化严重,部分生成魏氏组织,此区域的力学性能也最差。而从图7c可以看出,C点位置晶粒未发生明显粗化,只是在靠近熔合线区域发生局部脱碳,此区域晶粒较细,一方面是由于采用热输入较小的TIG方法;另一方面是由于1道次热影响区受后续2~3道次的焊接热循环作用影响,近焊缝区组织发生再次正火,晶粒变得细小均匀。

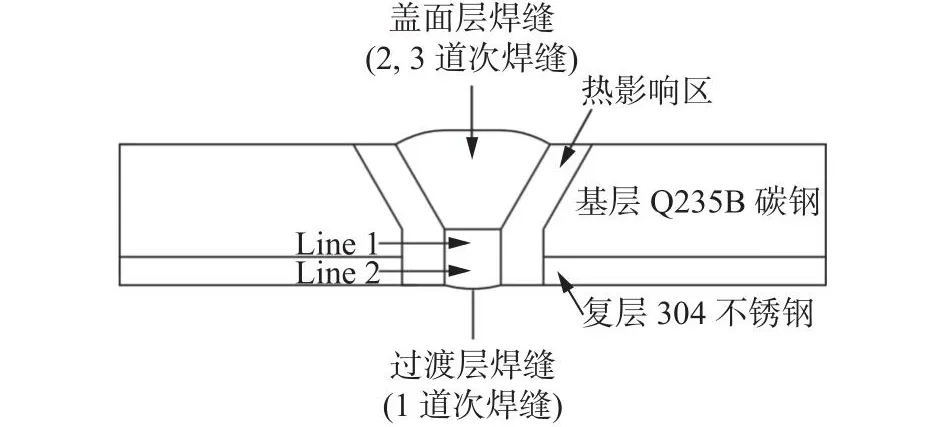

2.3 线扫描

利用电镜分别对基层母材—过渡层焊缝和复层母材—过渡层焊缝进行线扫描,观察合金元素稀释及碳迁移的情况,线扫描位置如图8所示。

图8 线扫描位置

一般来说,过渡层焊缝区域是观察的重点,过渡层焊缝与基层Q235B母材的界面处,即图8中Line 1区域容易发生合金元素稀释及碳迁移现象,若生成碳化铬等化合物,会使焊缝的力学性能劣化;而复层304母材—过渡层焊缝区域,即图中Line 2区域的合金元素成分会影响复层的耐蚀性能,需对这2个区域进行重点研究。

线扫描结果如图9所示,图9a~图9c是方案A、方案B、方案C的基层母材—过渡层焊缝,即Line 1区域线扫描结果,从图9a~图9c可以看出,方案A、方案B、方案C的接头基层母材—过渡层焊缝区域均发生合金元素稀释,在过渡区未出现平台,说明组织合金元素成分均匀过渡,未出现碳化铬等化合物。采用ER309L进行过渡层焊接的方案A,与采用TGF309L进行过渡层焊接的方案B,过渡层合金元素含量变化趋势接近,后者合金元素含量略高,证明氧化皮起到一定的防止合金元素烧损的作用。采用ERNiCrMo-3进行过渡层焊接的方案C,过渡层焊缝区域合金元素含量大大超过其它方案,且熔合区宽度很小,只有6 μm,而采用ER309L及TGF309L进行焊接的,熔合区宽度分别为25和30 μm。

图9 线扫描结果

奥氏体不锈钢母材中的微量元素含量对焊接过程中界面行为有显著影响,焊接时应对焊缝微量元素含量进行严格控制[17]。图9d~图9f是方案A、方案B、方案C复层母材—过渡层焊缝,即Line 2区域线扫描结果。采用ER309L进行过渡层焊接的方案A和采用TGF309L进行过渡层焊接的方案B熔合线两侧合金元素成分几乎无变化,这是由于采用同成分原则选用焊材,保证了接头的耐蚀性;同时可以说明采用ER309L和TGF309L焊丝保证了焊缝内侧不会因为基层碳钢发生合金元素的稀释。采用ERNiCrMo-3进行过渡层焊接的方案C,焊缝处合金元素含量高于304母材,类似于在接头内侧堆焊耐蚀合金的防腐蚀方法。

2.4 力学性能

2.4.1 拉伸试验

采用INSTRON电子万能材料试验机对以上各组焊接试件进行拉伸试验,拉伸速率为0.5 mm/min,拉伸试样尺寸及试验结果如图10所示。

图10 拉伸试样尺寸及试验结果

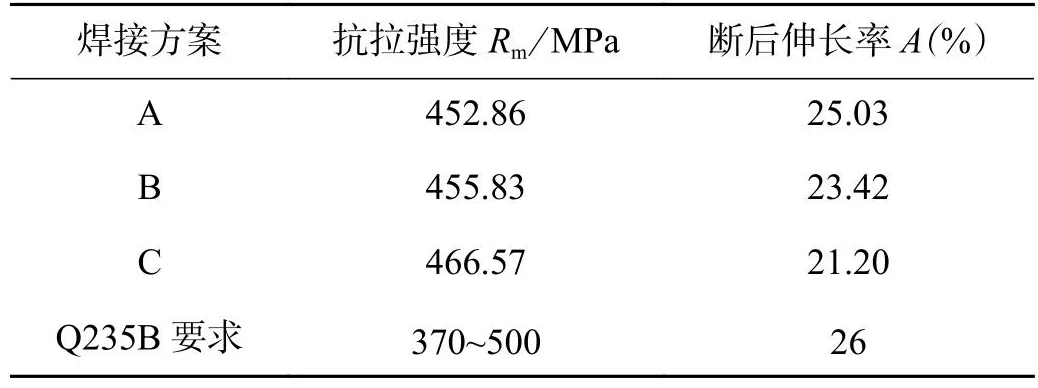

试样均断在远离焊缝的母材位置,3组方案的抗拉强度与断后伸长率见表5。由表5可以看出,方案A和B抗拉强度略低于方案C,断后伸长率则更大一些,各方案抗拉强度均达到基层材料的性能;受焊接热作用影响,焊接接头断后伸长率相比于基层Q235B,均有一定程度的下降。

表5 拉伸试验结果

采用电镜对拉伸试验断口进行显微观察,如图11所示,分别对整体断口、Q235B+304界面处、304侧及Q235B侧进行观察,可以看到,拉伸试验断口复合界面连接良好,靠近边缘处略有开裂。Q235B侧存在大量等轴韧窝,304侧韧窝较少,可以推测,在拉伸过程中基层侧首先达到强度极限发生塑性断裂。

图11 拉伸断口形貌

2.4.2 显微硬度测试

采用显微硬度仪测量焊接接头的显微硬度,工作载荷为2.94 N,保持时间为10 s。接头的硬度取点线为垂直焊缝的两条水平线,分别为基层母材—过渡层焊缝,复层母材—过渡层焊缝,如图12所示。每条线上每间距0.5 mm取一个点,在熔合线两侧0.2 mm处各取一个点,以保证测得熔合线两端的硬度变化。

图12 显微硬度取点位置

图13为Line 1和Line 2测得的显微硬度。如图13a所示,过渡层采用的焊材硬度均大于基层母材Q235B,导致过渡层焊缝硬度较高;采用ERNiCrMo-3作为过渡层焊材的方案C过渡层焊缝硬度明显高于ER309L及TGF309L作为过渡层焊材的A组和B组,这是由于ERNiCrMo-3焊材本身的硬度高于304不锈钢。3组方案的焊缝靠近熔合线区域,均存在一个狭窄的硬度突增区域,结合图7c可知,此区域发生了碳迁移,导致焊缝边缘硬度突增。热影响区硬度上升,是由于过渡层焊缝部分合金元素向热影响区迁移导致热影响区Cr和Ni等合金元素含量高于母材,起到置换或间隙强化效果,对位错起钉扎作用。

图13 显微硬度

如图13b所示,复层焊缝及热影响区硬度低于复层母材,其中C组焊缝硬度明显高于A和B组。热影响区奥氏体晶粒受焊接循环作用影响,靠近熔合线附近晶粒长大,导致此区域相比于304母材,硬度有一定的下降。

3 结论

(1)采用钨极氩弧焊工艺,ER309L,ERNiCrMo-3,TGF309L及ER70S-6焊丝焊接的3组焊接接头,焊后均成形良好,无明显焊接缺陷。

(2)焊缝显微组织观察显示,采用ER309L和TGF-309L焊丝的过渡层焊缝组织为奥氏体 + 少量蠕虫状铁素体;采用ERNiCrMo-3焊丝的过渡层焊缝组织为细小的等轴晶组织;采用ER70S-6焊丝的盖面层焊缝组织为板条状马氏体组织。3组接头焊缝显微组织均未出现粗大的柱状晶组织。

(3)热影响区显微组织观察显示,受焊接热输入影响,采用TGF309L焊丝进行过渡层焊接的一组,热影响区宽度和平均晶粒尺寸要大于其余2组。3组接头复层侧热影响区及基层侧最终道次热影响区晶粒组织有一定的粗化,而基层侧1道次热影响区一方面受后续道次热循环作用影响,发生正火作用,另一方面由于采用TIG方式焊接,整体热输入较小,晶粒变得均匀细小。

(4)线扫描结果显示,3组接头过渡层焊缝组织合金元素含量均达到母材要求,熔合线处合金元素过渡均匀,未发生碳化铬等不良相的析出。采用ERNiCrMo-3焊丝的方案,熔合线附近的元素扩散过渡区宽度远远低于其余两组。

(5)3组接头拉伸性能均满足复合管的抗拉强度要求,当采用ER70S-6焊丝进行盖面层焊接时,会生成硬度较高的板条状马氏体组织导致硬度增大,但对接头的抗拉强度影响不大。3组方案的基层母材—过渡层焊缝的熔合线附近均会由于发生碳迁移导致局部硬度增大,这是接头性能的薄弱环节。