铜/钢异种金属焊接技术研究现状

2023-09-19杜正勇李宇轩刘煜纯周利赵洪运宋晓国

杜正勇,李宇轩,刘煜纯,周利,赵洪运,宋晓国

(1.首都航天机械公司,北京 100076;2.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨 150001;3.哈尔滨工业大学(威海),山东省特种焊接技术重点实验室,山东 威海 264209)

0 前言

随着时代的发展,单一材料已经不能满足航空军工、能源运输、电子通信等领域的需求,异种金属的连接受到了广泛关注。异种金属连接作为一种特殊的连接方式,将两种或者多种材料连接到一起,以发挥多种材料的不同优势,在工业生产中提高生产效率、降低整体成本并通过不同材料的特性选择,提出全新的工程解决方案[1 - 4]。铜与钢就是上述异种金属连接的一种材料组合,经过焊接得到的可靠铜/钢接头,既发挥了铜合金优异的导电性与导热性,又利用了钢的高强度与低成本的特性,在能源运输与基础建设等领域得到了广泛的应用。

1 铜/钢焊接性分析

铜与钢的相容性较好,因铜与铁较为相似的原子特性,铜与铁在液相表现为无限互溶,在固态也不生成脆性金属间化合物,而是表现为(α + γ)的双相存在[5]。但铜与钢的导热系数与熔点差异较大[6],且在高温区域存在不稳定的亚稳混合相。这便导致对于传统的熔化焊,铜与钢的熔化程度难以控制,铜侧因其较低的熔点与较高的导热系数常常先于钢侧熔化,焊接操作难以进行,热膨胀系数的差异也导致其残余变形与应力较大[7 - 8]。上述铜、钢的性质差异决定了铜与钢焊接需注意以下几个方面:①焊缝容易萌生热裂纹,铜于晶界处偏析,形成低熔点共晶组织,且铜与钢的线膨胀系数差异较大,这将产生更大的残余应力,进一步诱发热裂纹。在实际焊接过程中,可以减少焊接热输入或引入部分合金元素(Mn,Si,Mo,Ti等)来抑制低熔点共晶物的产生。②存在明显的宏观偏析,在高温液相混相区域,近铜侧与钢侧均存在着较大区域的不稳定混相区,且铜与钢的熔点与导热系数差异较大,这将导致在快速冷却的条件下出现液相的分离,过冷的Fe/Cu混合液体将分离成Fe液滴和Cu液滴,且富Cu液相更晚凝固,这将导致明显的宏观偏析。对于熔化焊可以适当降低冷却速度,但由于铜的低熔点与高导热率,效果依然不好。③难以控制熔合比,铜合金的熔点更低且导热率更大,导致在焊接过程中铜与钢的熔化凝固过程难以同时进行。对于传统熔化焊,可以通过控制填充金属等方式控制熔合比,激光焊等能量密度高的焊接方式可以控制其能量输入位置,而固相焊则不依赖熔化实现冶金结合,是一种具备较大前景的焊接方法。

2 熔化焊

对于铜/钢的熔化焊,首先需要考虑的问题是铜与钢材料性能差异导致的难焊问题,为了控制熔合比,传统电弧焊可以控制填丝金属成分来完成,不同的填丝金属决定了接头部位成分的主体,这将进一步影响接头的组织与性能。由于铜与钢的导热系数差异,当铜构成了接头的主体时,其相比于钢晶粒度更大,因此接头表现为软化倾向。对于激光焊,其可以通过激光偏移量的设置来控制熔合比,相比于电弧焊,其能量密度更高,冷却效果也更好,这抑制了晶粒的成长,接头的性能明显提升。在不同的焊接方法下的力学性能测试均表明:异种材料焊接接头的薄弱处都由质软的一侧主导,铜侧均为接头破环的发源位置。下将详细论述不同熔化焊工艺下,接头的成形机理与组织性能特点。

2.1 传统电弧焊

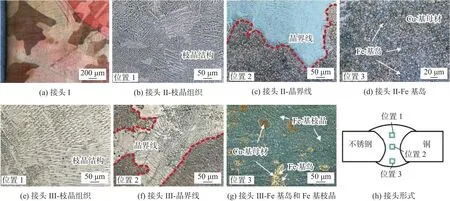

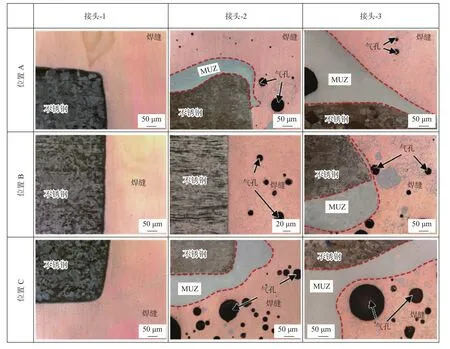

传统的电弧焊具备操作简单、成本低廉、适用性广泛的优势,但其加热密更低,这使得熔池流动行为更为复杂,难以控制熔合比,容易在异种材料连接时引起熔合不良,形成非均质组织与气孔、裂纹等缺陷。为了改善其接头组织的非均质性,常通过控制填充金属的成分来改善接头性能。目前,铜/钢焊接常用的填丝金属可以分为以下3类:Cu基填充金属、Fe基填充金属及在Cu基填充金属中添加某些高熔点元素,如Cu-Ni基填充金属等。下文将简要介绍不同填充金属对于接头成形与组织性能的影响[9 - 10],图1[11]为不同填充金属的组织特征,其中接头Ⅰ为Cu基填充金属;接头Ⅱ为Cu-Ni基填充金属;接头Ⅲ为Fe基填充金属。

图1 接头显微组织及接头形式[11]

对于Cu基填充金属,焊接接头表现为钎焊模式的平面界面,Cheng等学者[11]将这种平面界面解释为是Cu基填充金属较低的熔点所决定的低热输入,导致此时不锈钢保持为固态,Cu基填充金属与铜母材熔化并混合,接头组织以铜为主体、均匀且晶粒度较大,如图1a所示。Shiri等学者[12]的研究也表明显微硬度在焊缝处急剧下降。对于接头的力学性能特点,Cheng等学者[11]发现了高密度孪晶,证明接头性能被退火效应所主导,形成粗大的晶粒。

对于Fe基填充金属,焊接接头处可观察到明显的偏析行为,这一现象被认为是熔化不完全所导致的,Fe基填充金属的熔点明显高于Cu基填充金属,在较高热输入的作用下铜与钢侧母材均发生一定程度的熔化[13 - 14]。Switzner等学者[15]对接头组织进行研究,发现在焊缝上部与中部发现了分散着富Fe岛的Cu基基体,与图1e~图1f相符,这一现象可被解释为:铜与钢熔点差异所致的钢不完全熔化的结果。而在焊缝的底部组织更为均匀,Cheng等学者[11]认为这种现象可由以下2方面来解释:一是由于底部熔化更完全,进而液相混合更均匀;二是由于焊接初始过程中钢液为主体,因此不容易发生偏析。

对于加入了高熔点元素的Cu基填充金属,实际上是通过控制熔合比的方式来得到均质组织,防止偏析的影响。其界面也表现出了类似Cu基填充金属的近钎焊的平面模式,但组织相比于Cu基填充金属略有不同,组织大范围呈现均匀的致密树枝晶,但由于钢侧熔化量的增加,局部存在富Fe颗粒,被认为有利于提升其力学性能,其平面界面与富Fe强化颗粒如图1b~图1d所示。

总的来说,不同填充金属都通过控制熔合比以得到无缺陷的焊接接头,当填充金属成分不同时,其组织特性与力学性能也表现出差异。使用Cu基填充金属时,接头晶粒度较大,退火效应使得接头软化;而在Cu基填充金属中加入的高熔点元素,则会使接头组织呈现树枝晶,提升其接头性能;对于Fe基填充金属,其接头依赖富Fe颗粒与富Fe岛提升力学性能。

2.2 激光焊

激光焊(Laser beam welding, LBW)属于熔化焊体系,目前的研究大多通过控制激光偏移量(ΔD)来精确控制加热位置,进一步控制熔合比,其原理如图2[16]所示。传统熔化焊的铜/钢异种金属连接无法解决铜的难熔问题,同时容易产生热影响区裂纹与液化裂纹等缺陷,而激光焊的上述优势则可以解决这些难题,因此激光焊接成为铜/钢焊接中广泛应用的熔化焊方法[17 - 20]。

图2 铜/钢激光焊接示意图[16]

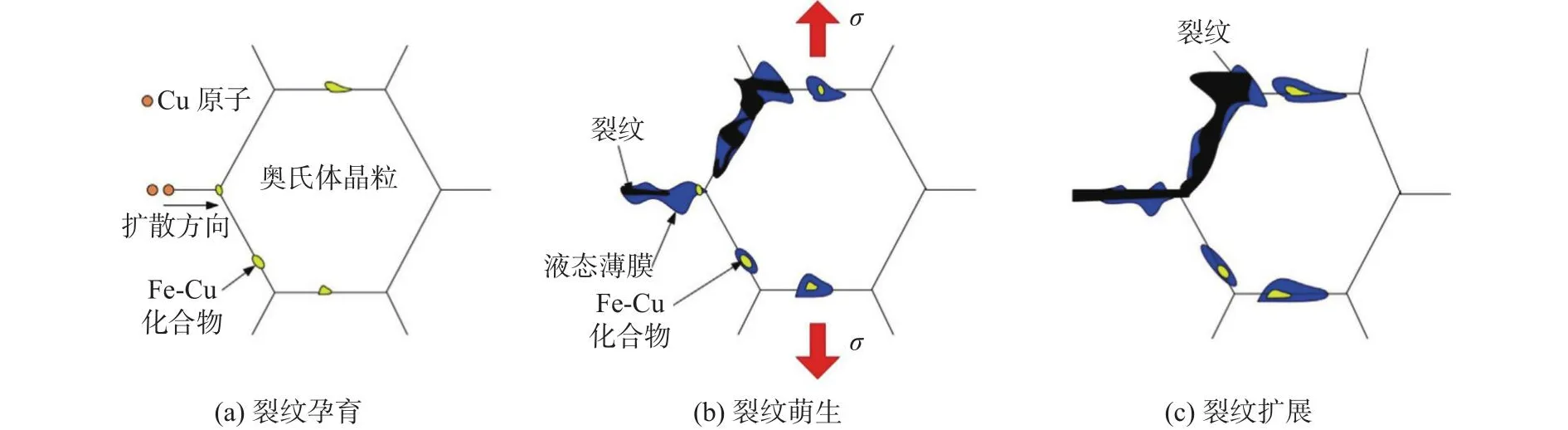

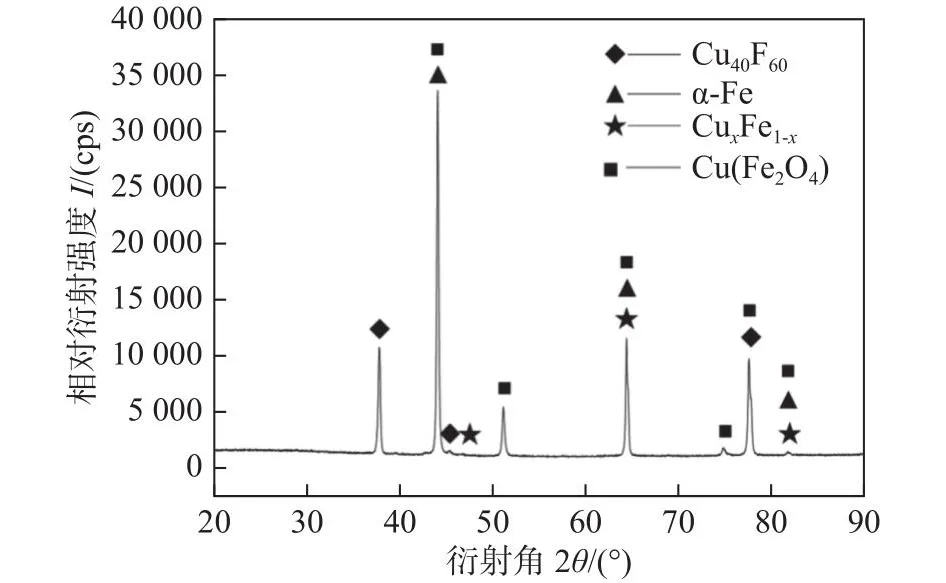

对于铜/钢焊接过程中的裂纹缺陷,目前大部分研究均认为其与Cu元素的熔化量有关,Cu元素的过度熔化导致晶界处产生低熔点共晶组织,使得焊缝局部区域液化产生热裂纹[21 - 23]。对于热裂纹的产生机理,Li等学者[16]认为Cu的电导率更高,在焊接热循环中其更容易于晶界扩散而非晶内,在激光焊的高冷却速度与Cu高导热率的复合过冷效应下,Cu不能完全扩散到Fe的晶体结构中,在晶界处以金属间化合物的形式析出,配合Montazeri等学者[24]的研究结论,可以将热裂纹的产生解释为Cu于晶界处产生的低熔点(γ + γʹ)相重熔导致,图3[16]为液化裂纹产生模型。Li等学者[16]进一步的XRD分析也证明了上述理论,焊接接头处存在固溶体与Fe和Cu形成的化合物,如图4[16]所示。实际上,在Cu元素与Fe元素充分扩散的条件下有助于得到α固溶体,其被认为有利于提升晶界强度,但由于扩散的不完全,只有部分Cu元素参与这个过程,其余的Cu元素与Fe元素形成各种化合物,催生热裂纹,但当Cu元素的熔化量超过一临界值,热裂纹反而因毛细作用不易拓展。这为熔化焊中接头性能的提高提供了依据,一是尽可能减少Cu元素的熔化量;二是增大Cu元素的熔化量,以确保Cu元素完全扩散或利用毛细效应自愈;而激光焊可通过将激光偏移到铜侧或钢侧来实现这2种方案,进而得到良好性能的焊接接头[25 - 28]。

图3 液化裂纹模型[16]

图4 不锈钢/铜焊接接头的XRD衍射图[16]

有关激光偏移于铜侧、钢侧对于焊接接头成形的影响差异,Meng等学者[29]提出了不同偏移量下焊接接头形成的机理差异,接头形成过程如图5[29]所示,其中1号接头偏转量为0,以钢的熔化为主,基于此,下文将用其分析激光偏移置于钢侧的影响:2号接头偏移于铜侧,以铜的熔化为主,下文利用其分析激光偏移置于铜侧的影响。

图5 Cu/304SS焊接接头形成机理[29]

首先分析激光束偏转于钢侧的接头成形过程与组织特点。在熔池形成的初期,Marangoni对流将使熔池中间的液相向外部流动[30]。在等离子气流与熔滴过渡的共同作用下,熔池产生凹面[31]。在熔池的内部,钢液构成了熔池的主体,部分熔化的钢液受对流作用与其混合,未熔化的钢以富Fe半岛的形态与熔池接壤或以富Fe岛(颗粒)的形态进入熔池,由于熔点的差异,不锈钢凝固速度是更快的,在未完全熔化的钢侧与富Fe岛附近将产生宏观偏析,在熔池凝固的后期,Meng等人[29]认为这种不同时凝固还会导致上表面的凹面无法填补,与图5中1号接头相符合[29]。这一过程也被Ramachandran等学者[32]的研究所检证,Ramachandran等学者[32]对偏移于钢侧的接头组织进行了分析,证明了熔合区以Fe元素为主,富Fe颗粒成为了非均匀形核的基体,在激光工艺的本构过冷下,熔合区表现为细晶组织,在Marangoni对流的进一步作用下,树枝状结晶受到一定程度的抑制,由于偏转位置与导热系数差异的影响,近钢侧焊缝区温度梯度最大,这种特征也更明显,表现为细小的胞状组织[33 - 34]。富Fe颗粒被认为强化了靠近铜侧的焊缝区,除此之外激光焊热影响区处的铜晶粒也表现为粗大的晶粒,力学性能测试结果表明其为接头的薄弱处。可以得出结论,铜/钢异种金属焊接接头的失效位置都由更为软的基体组织(Cu)所决定,图6[32]为激光偏转于不锈钢(SS)侧的接头纳米压痕试验,其结果与上述论述吻合。

图6 焊缝区域的局部显微硬度变化[32]

继续讨论激光偏转于铜一侧的接头形成的过程,由于铜对激光的反射率更高,大的能量损耗对激光焊提出了高功率与低焊接速度的要求[28]。在熔池形成过程中,由于激光并没有直接照射于钢侧,钢的熔化量很少,少部分熔化的钢依附于固态未熔化部分形成薄液膜,其余的钢液与液相铜混合,熔池中以Cu为主导元素[29]。根据Munitz[35]的理论,当SS在熔池中所占比例低于50%时,Fe元素会以小球状富集。而在激光焊结束的快速冷却条件下由于熔点的差异,将率先形成富Fe颗粒,这个过程与图7[29]中2号接头相符合。He等学者[36]认为这种富Fe颗粒阻碍了凝固时的界面运动,这将阻碍铜晶粒的生长并发挥非均匀形核的作用,因此焊接接头表现为铜的细小等轴晶粒,这提升了接头的力学性能。

图7 Cu/304SS焊接接头显微组织[29]

在讨论了激光偏转侧对于焊接接头的影响后,可以得出铜/钢激光焊的关键是控制异种金属的熔化量。因此激光偏移量(ΔD)被认为是焊接过程中一个关键参数,对于铜侧,如果激光偏移量过小,接头形成机理与激光偏转于钢侧的影响相似;如果激光偏移量过大,富Fe颗粒难以阻碍界面推移,液相难以分离,更容易形成粗大的柱状铜晶粒,其中不同偏移量下铜的组织特征如图7[29]所示;对于钢侧,过大的激光偏移量则会导致近铜侧容易出现未熔合[37]。

综上所述,激光焊可以通过控制激光偏移位置来得到无缺陷的接头。当激光偏转于钢一侧,由于铜的熔点较低,熔池中仍然有相当比例的液相铜,其与钢液充分混合,而未完全熔化的钢将形成富Fe岛、富Fe半岛,成为非均匀形核的基体,在较高的冷却速度下,将形成细小的胞状组织。当激光偏转于铜一侧,铜构成了熔池的主体,Fe元素将以小球状富集,凝固时形成富Fe颗粒,接头表现为铜的细小等轴晶粒。

2.3 电子束焊接

电子束焊接(Electron beam welding,EBW)同属熔化焊体系,且电子束焊接同样可以精确控制偏移位置,以调控熔合比。上述特征使得电子束焊接对铜/钢异种金属的焊接也具备优势。由于电子束焊接在热源的特点上与激光焊存在诸多共同特性,其接头组织的成形机理与特征也与激光焊接头极为相似,故在该节中仅对其接头成形机理与组织特征作简要论述。

首先讨论其接头成形机理,Kar等学者[38]将电子束偏转于钢侧,其发现接头以Fe为主体,存在大范围的富Fe区域,未完全熔化的钢形成富Fe岛与半岛,成为了非均匀形成的基体,只有在靠近铜侧的熔合区存在小范围的富Cu区域。熔合区组织表现为细小的胞状晶,对于胞状晶的形成,Kar等学者[38]、Kaisheva等学者[39]及Munitz[40]均认为是电子束焊接过程中Marangoni对流对熔池强烈作用与高速冷却共同作用的结果,这一机制与Ramachandran等学者[32]阐述的激光偏转于钢侧的接头成形机理相同。而电子束焊接接头热影响区的组织特征同样也与激光焊相似,铜侧表现为粗大的晶粒,而钢侧晶粒粗化不明显[40 - 41],电子束焊接接头的光学微观组织如图8[38]所示。

图8 光学显微图像[38]

实际上,根据上述对电弧焊、激光焊及电子束焊接的论述可知,即使可以通过某些方式调控熔合比,由于铜/钢的性能差异,仍然不可避免的出现凝固过程中铜/钢固液分离的情况[41],这造成了宏观的接头偏析、微裂纹的萌发与热残余应力的产生。Marangoni对流产生的定向液体流动在铜熔化量较少时对熔池的均匀混合没有帮助,富Fe岛/半岛将被带动到熔池的各个位置,且根据Rai等学者[42]的报导,这种定向流动还会将后凝固的铜液推动到熔池边缘造成偏析。而通过调控电子束的振荡,可以利用Marangoni对流实现更为均匀的熔池混合,目前已有部分应用束振荡实现铜/钢电子束焊接的报道,使用振荡束的电子束焊接示意图如图9[38]所示,箭头表示熔池的Marangoni对流。

图9 焊缝熔池成形顺序[38]

对于使用振荡束的接头成形机理,根据Kar等学者[38]的研究,当控制焊缝方向的焊接速度不变时,振荡束所行进的总路程更大,单位距离停留的时间缩短,使得实际的电子束热输入更小,形成的熔池尺寸也更小。不同时间点形成的熔池存在着重叠部分,这使得铜液不会因Marangoni对流而流向两侧,而是以曲折的曲线穿越图中熔池的重叠区域,这将使铜液与钢液强烈混合,其熔合区元素分布如图10[38]所示,可以看到使用振荡束接头的元素分布更为均匀。这种均匀接头被认为减少了热应力,并且抑制了裂纹的萌生与拓展,均匀分布的铜液在较高温度下发挥毛细作用填补微裂纹,有利于接头的力学性能提升。而实际焊接中应适当调控振荡半径,过大的振荡半径会使得热输入进一步降低,熔池的重叠面积更小,混合效果差,这将导致未熔合或分离形成大尺寸铜块;过小的振荡半径则不能明显发挥振荡的作用,铜液仍在Marangoni对流的作用下被排挤与熔池边缘。

图10 EDS谱图[38]

综上所述,电子束焊接的接头成形机理同激光焊接接头存在着相似处,铜侧热影响区组织都因热输入而粗化,这决定了铜侧为失效破环的发源区。电子束焊接同样可以通过控制偏移量,实现熔合比的精确控制,当电子束偏移到钢侧时,熔池中存在富Fe岛,在较高的冷却速度与Marangoni对流作用下,将形成细小的胞状组织,偏移到铜侧则表现为细小的等轴晶,机理与激光焊接相同。通过振荡电子束,可以防止铜/钢液相分离,得到均匀混合的熔池,改善偏析、微裂纹等缺陷。

3 钎焊

钎焊加热温度低、接头变形量小且界面光滑,可以实现异种材料的连接。通过选用合适的钎料,可以实现铜/钢的异种金属连接。目前主要使用银基钎料实现铜/钢钎焊,下文将作进一步讨论。

对于银基钎料,其熔点低、润湿性好、属于硬钎料,尤其在铜上具备良好的润湿性与流动性。在钎焊过程中,一个明显的特征是钎料向铜一侧渗透。Fukikoshi等学者[43]使用BAg8钎料对铜/钢进行连接,发现钢中Ni元素通过BAg8熔液向铜侧渗透,认为:这是由于不锈钢中Ni向液相钎料扩散的结果。同时在铜侧观察到了晶界被钎料侵蚀的现象,如图11[43]所示。Nishi等学者[44]提出:这是由于液态金属在Cu中过饱和的结果。Gabbay等学者[45]与Dirnfeld等学者[46]的研究表明:BAg8液态钎料的渗透行为并不会损伤铜的晶界,因此,不会给接头的力学性能带来负面影响。

图11 使用BAg8和低含银钎料钎焊Cu/SUS304管接头的元素分布[43]

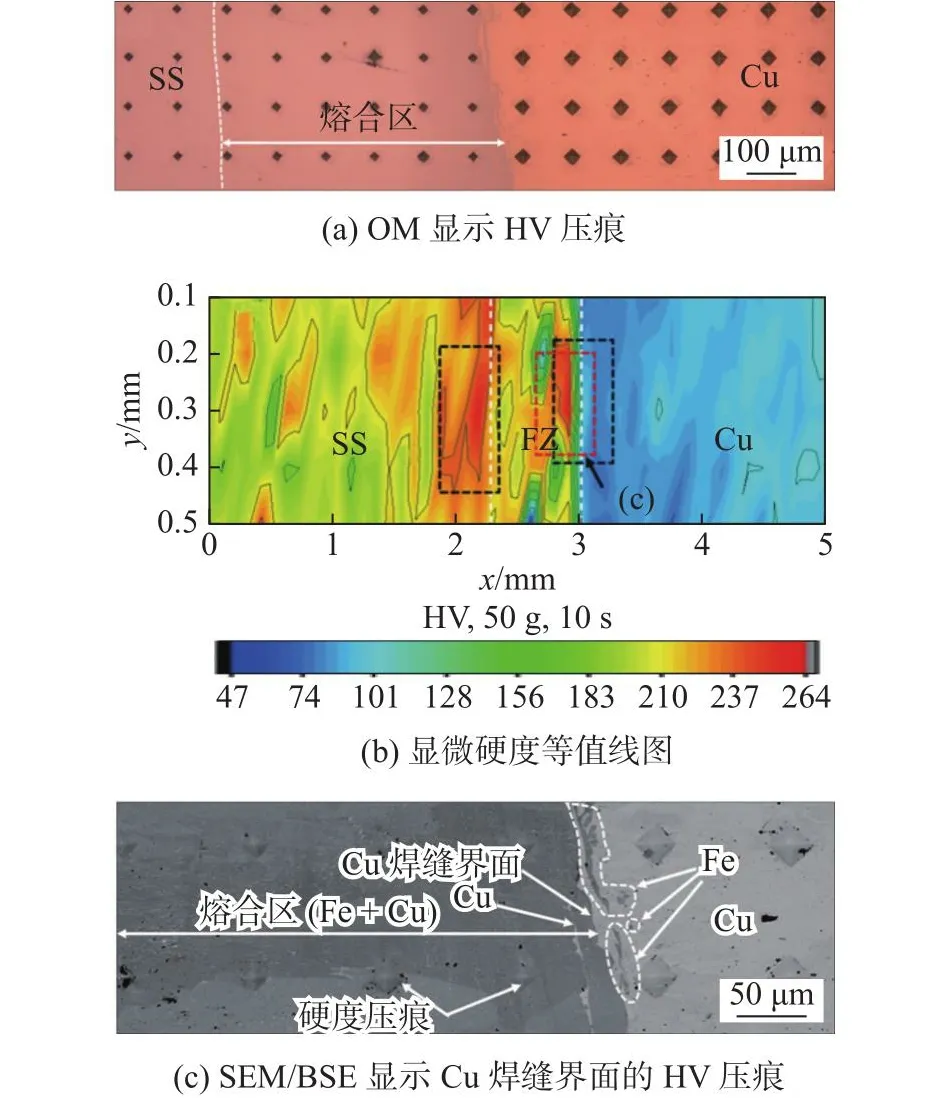

在钎焊接头的成形过程中,除了钎料的渗透行为,Fe元素与Cu元素也将发生扩散。Bhogendro Meitei等学者[47]在界面处发现了FeCu4与Cu(Fe2O4)(图12[47]),同摩擦焊接头成形过程相同,FeCu4与Cu(Fe2O4)等化合物的形成被认为是Fe/Cu的元素扩散导致,局部的扩散导致了铜侧出现更多硬质相,铜侧显微硬度上升,而钢一侧也因发生了再结晶而晶粒细化,硬度同样有所上升。根据Hume-Rothery规则,Cu与Fe因晶格结构的不同不能形成固溶体,而在Bhogendro Meitei等学者[47]的研究中,材料在钎焊过程中超过其临界转变温度,Fe由BCC转变为FCC结构,在存在元素扩散的条件下,将形成Fe和Cu的固溶体。因此,铜/钢钎焊接头的力学性能由再结晶和元素扩散作用所共同决定,通过图13[47]可以看到,接头的硬度在铜侧与钢(MS)侧均相比母材都有一定程度的提升,这是由于硬质相及固溶体对于铜侧起到了强化作用,钢侧则是由于发生了再结晶,以细晶强化提升了显微硬度,拉伸试验的破坏位置为界面处。

图12 2.5 kg载荷及2种不同电流下铜-低碳钢焊接试样的XRD结果[47]

图13 Cu-MS感应钎焊试样的显微硬度分布[47]

为了进一步提高银基钎料的润湿性与钎焊接头的强度,部分报导在钎料中加入Ni元素。Kumar等学者[48]与Zhuang等学者[49]的研究表明:加入Ni元素的银基钎料具备更好的润湿性,加入Ni的银基钎料润湿角明显减小。除此之外,Ni元素还有助于提升接头的力学性能。根据Shi等学者[50]的研究:加入Ni元素后,接头组织为α-Cu,β-Ag,α-Fe,其中,Ni元素可以提升α-Cu与β-Ag的硬度,进而提升接头的性能。关于Ni的强化机制,一般认为Ni诱使了α-Cu与β-Ag的形成且通过固溶提升了α-Cu的强度;Ni与Cu同属FCC晶格结构,彼此的亲和性高,在钎焊过程中Ni将由钎料向铜侧扩散,铜界面的Ni将诱使α-Cu形核,由于Ni和Cu之间具有无限的固溶性,随着Cu基体溶解的进展,界面处将积累更多的α-Cu,形成α-Cu层,相比于铜母材具备更高的硬度,界面处的α-Cu含Ni量最高,固溶强化越明显,因此其硬度值最大。钎料中剩余的Ag,Cu等元素也将在接头中部形成β-Ag,β-Ag也具备较高的硬度,对接头同样起到了强化作用,其强化机制与纳米压痕试验的结果如图14[50]所示。

图14 钎焊工艺示意图[50]

综上所述,得益于银更低的熔点与对铜较好的润湿性,使用银基钎料进行钎焊可以实现铜/钢的钎焊连接。钎料对于铜一侧的渗透行为不会造成因晶界损伤而导致的力学性能负面影响,钎焊过程中钢侧再结晶与元素的扩散行为使得铜/钢两侧的接头部分显微硬度都得到了提升,界面为拉伸破坏的薄弱位置。部分报导在银基钎料中加入了Ni元素,进一步提升了钎料的润湿性,并通过诱导产生了α-Cu层,且提升了α-Cu层的硬度,进一步强化了接头的力学性能。

4 熔钎焊

熔钎焊具备熔化焊与钎焊的特性,可以通过控制填充金属或热输入位置来控制铜、钢的熔化量,熔钎焊示意图如图15[51]所示。由于铜自身具备良好的润湿性,可以控制铜为熔化的主体,在不填充其他金属的情况下实现熔钎焊,部分研究则控制钢为熔化的主体,以防止铜过多熔化产生的渗透裂纹。

图15 铜/不锈钢异种激光熔钎焊原理图[51]

讨论选择铜一侧熔化的熔钎焊接头,根据Chen等学者[51]的研究,在选择铜侧输入热时铜/钢的熔钎焊接头为全部的Cu相构成,且接头的晶粒尺寸明显增加,但组织均质、致密且无微裂纹萌生,铜一侧的热影响区由于发生了退火效应,组织明显软化。钢一侧的热输入较小,不发生熔化,钎焊界面十分平滑。随着热输入的增加,钢侧熔化量逐渐增加,钎焊界面也表现得更为粗糙,Fe,Cu元素发生扩散,在接头组织中观察到了明显得富Fe颗粒,这与前文中描述的熔化焊接头特点相似。继续增加热输入,在接头转变为完全的熔化焊接头前,富Fe颗粒的数量明显增加,其通过促进非均匀形核细化接头组织,但观察到的显微微裂纹数量明显激增,不同热输入下接头的组织如图16[52]所示。

图16 焊缝钢界面处的光学金相观察[52]

对于微裂纹的形成机理,Cheng等学者[52]发现裂纹均于铜和钢的接触位置萌生,如界面与富Fe颗粒、岛、半岛附近。Cheng等学者[52]认为:这是由于铜和钢的热胀系数差异所导致的,随着热输入的增加,富Fe颗粒的尺寸也逐渐增加,在冷却过程中其与铜的变形程度有很大的差异,因此接触位置存在着较大的残余应力,诱发微裂纹,如图17[52]所示。为了防止微裂纹的萌生,部分学者提出可以减少铜的熔化量,以防止渗透裂纹的萌生,同时少量的熔铜还可以发挥毛细作用填补显微裂纹[53 - 54],而熔钎焊则可以控制钢侧熔化而实现。

图17 焊缝区域的SEM图像[52]

对于选择钢一侧进行熔化的熔钎焊,其接头的明显特征为铜侧存在粗糙界面,根据Chen等学者[51]的研究:即使选择钢侧作为热输入的位置,铜一侧也会产生一定的软化,在熔池强烈的搅动影响下,铜一侧便形成粗糙的钎焊接头。Chen等学者[51]认为粗糙界面实现了更强的机械互锁,有利于提升接头的抗剪性能。除此之外,钎焊界面附近形成了局部的冶金结合,Jiang等学者[55]的研究表明:固态的铜与钢液之间存在互扩散;在Chen等学者[51]、Zhang等学者[54]的研究中也观察到了界面附近的元素扩散。冶金结合与界面形貌(图18[51])共同决定了熔钎焊接头的力学性能。

图18 不锈钢/铜异种合金的连接方式及铜/钢界面附近元素的扩散[51]

总的来说,熔钎焊结合了熔化焊与钎焊的特点,选择任意一侧熔化所得到的熔钎焊接头热影响区均发生一定程度的软化,这一点与铜/钢的熔化焊相似。当选择铜侧形成熔化焊接头时,钢侧形成平滑的钎焊界面,钢侧组织基本不受影响,接头以铜为主体,存在富Fe颗粒,虽然促进了非均匀形核,但诱使微裂纹形成。当选择钢侧熔化时,避免了微裂纹与渗透裂纹的形成,钎焊侧界面表现为粗糙的界面形貌,且由于元素的扩散实现了局部的冶金结合。

5 固相焊

固相焊指材料在压力等外界作用下,通过扩散、再结晶等方式实现固态下连接,得到可靠接头的方式。对于铜/钢异种金属的连接,扩散焊、爆炸焊、摩擦焊与搅拌摩擦焊均能得到可靠的接头,扩散焊在不发生熔化的情况下实现冶金结合,其特点是存在一反应层;其他固相焊方法都依赖塑性变形实现异种金属的连接,在强烈塑性变形的主导下,晶粒得到细化,其组织与力学性能表现为加工硬化与再结晶软化相互竞争的结果,与熔化焊相同的是,铜侧热影响区均为接头的薄弱位置。但固相焊的界面行为与组织演变更为复杂。下文将进一步论述不同固相焊接方法下,接头的成形机理与组织性能特点。

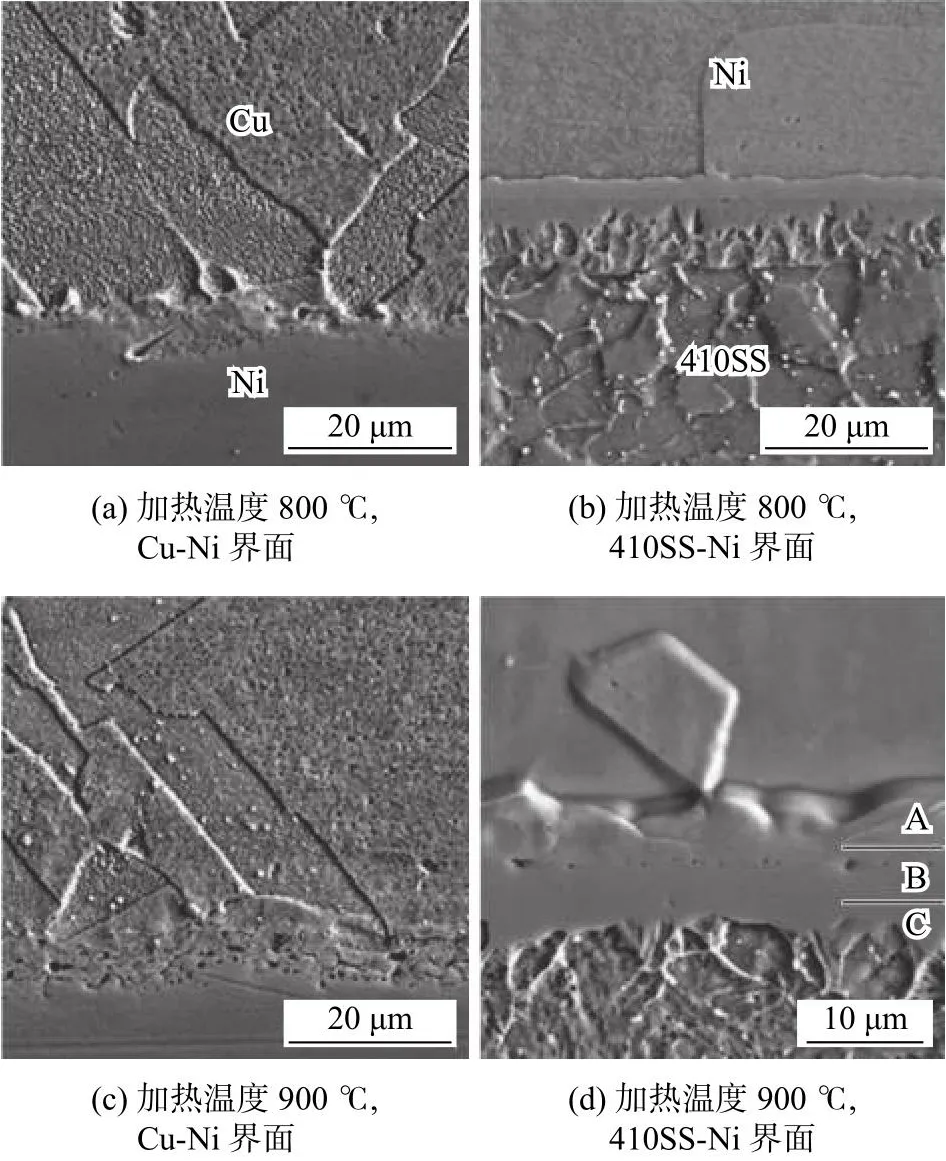

5.1 扩散焊

扩散焊接指待连接件相互接触,接触部位在温度与压力的作用下产生局部塑性变形,界面处形成一层扩散层以实现可靠连接的焊接方式。扩散焊过程中,连接材料产生的塑性变形量小,也不依赖材料塑性变形所带来的机械互锁。相比与钎焊,扩散焊接头的元素扩散行为更明显,不依赖钎料也可以实现材料的连接,但为了实现更为可靠的连接,并尽可能减少接头的金属间化合物,一般也采用夹层金属实现铜/钢的扩散焊连接。下文将讨论铜/钢扩散焊接头的成形机理与不同中间层对于组织及性能的影响。

部分学者采用了Ni中间层实现了铜/钢扩散焊接,在钎焊一节的讨论中了解到,Ni元素与Cu元素可以无限互溶形成固溶体,除此之外,Ni元素与Fe元素也有较好的相容性,根据Batra等学者[56]及Kamat等学者[57]的研究表明:Ni在与Cu,Fe的扩散焊接过程中并不形成金属间化合物,这决定了Ni是理想的中间层选择。使用Ni作为中间层的铜/钢扩散焊接头的代表性特征是:两侧界面均存在的Kirkendall空洞、界面存在的波纹形貌及接头存在的过渡区域[58 - 60]。

对于Kirkendall空洞的形成, Sabetghadam等学者[58 - 59]认为:由于原子的扩散速度不同,导致界面处的元素流量不同,因此,在铜与钢侧的近界面附近形成Kirkendall空洞。Kirkendall空洞破坏了界面的连续性,降低了接头的力学性能。而界面的波纹形貌则被认为是材料塑性变形的结果,Chen等学者[61]指出:在双金属扩散焊接过程中,熔点更低、质更软的一侧将产生更多的塑性变形,且塑性变形发生在表面位置,在Sabetghadam等学者[58]的研究中也可以发现:铜在Cu-Ni界面受到了挤压,镍在Ni-不锈钢界面受到了挤压,这导致了波状界面的形成。在波状界面形成的过程中,被挤压的塑性金属将填补Kirkendall空洞,改善接头的力学性能,Kirkendall空洞与波状界面如图19[59]所示。

图19 扩散焊接头SEM-BSE图像[59]

对于扩散过渡区的形成,大多报导表明过渡层由固溶区域及反应层构成[58 - 59]。固溶区域靠近铜侧,对于固溶区域的形成,在近铜侧,Cu与Ni二者无限互溶,形成α(Ni-Cu)固溶体。而在近钢侧Fe,Cr,Ni将形成固溶体(γ-Fe,Ni)与金属间化合物FeNi3与σ(Fe,Ni,Cr),随着温度的升高,过渡区域尺寸增大,会形成更多的脆性相,降低接头的力学性能,不同温度下XRD的分析结果如图20[59]所示。因此,需要控制扩散温度,合适的温度选择可以获得更强的原子键合、利用塑性变形填充Kirkendall空洞且控制了过渡层的尺寸。

图20 接头XRD结果[59]

除了应用Ni中间层,部分研究中选用Ag作为中间层。根据Ekrami等学者[62]的研究:Ag同样会同Cu形成固溶体,且Ag的扩散速度与Cu/Fe更为接近,选用Ag作为中间层比Ni作为中间层得到的扩散焊接头的Kirkendall空洞更少。部分研究选用高熵合金作为中间层,根据丁文等学者[63]的研究:使用CoCrFeMnNi高熵合金作为中间层,利用了高熵合金的高熵效应与迟滞扩散效应,使得高熵合金中原子的扩散速度下降,得到了全部的FCC固溶体,接头没有金属间化合物形成。一些报道中提出使用Cu-Mn合金作为中间层同样可避免金属间化合物的负面影响,Yu等学者[64]的研究表明:Mn元素通过取代共价键的方式,降低了位错运动的阻力,因此提升了所形成金属间化合物的塑性,进而改善了接头的力学性能。

总的来看,得到可靠铜/钢扩散焊接头的关键是减少Kirkendall空洞与金属间化合物的生成。通过选择适当的焊接工艺参数,可以利用质软侧材料的塑性变形填充Kirkendall空洞、通过减小过渡层尺寸来防止脆性金属间化合物生成。合适的中间层选择也至关重要,相比于常用的Ni中间层,Ag层、高熵合金层、Cu-Mn合金层被证明更好的调控了接头的组织及其力学性能。

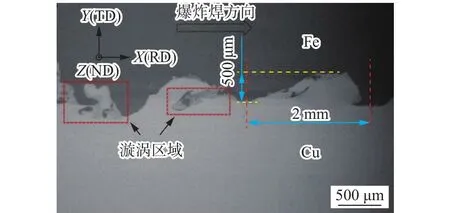

5.2 爆炸焊

爆炸焊接(Explosive welding, EW)属固相连接技术(图21[65])。爆炸焊接在被焊材料的选择上有着很大的灵活性,几乎可以实现任何尺寸的异种金属连接,得到的复合板材后处理条件较好,同时可以发挥不同组成材料的优势。传统的熔化焊方式中由于铜的高导热性,铜板的熔化常滞后于钢板,且铜与铁的溶解度极限较小,容易出现未熔合、孔隙等缺陷,难以得到可靠的冶金连接,爆炸焊作为一种固相连接技术,有效解决了铜/钢焊接的上述问题,对于铜/钢异种金属焊接具有优势。

图21 爆炸焊接原理图[65]

铜/钢爆炸焊接的一个显著特征是在界面处存在波状形貌,如图22[65]所示,由于高速碰撞产生的强烈塑性变形使材料在界面处表现出流体般的特性,使其呈现漩涡所构成的波浪,在波浪的波峰和波谷处出现局部的熔融区。波状界面对于界面性能有着很大的影响,在漩涡不明显时,结合面呈现为直线结合,易出现未焊透等缺陷,接头质量不稳定;在漩涡区域过大时,局部熔化区占比较大,形成熔化带,结合面呈现为连续熔化结合,存在大量的缩孔等缺陷;而波形结合更加稳定,纳米压痕测试与诱导拉伸试验的结果也表明,波形结合的界面处性能优异[66 - 68]。

图22 接头波形界面的微观结构[65]

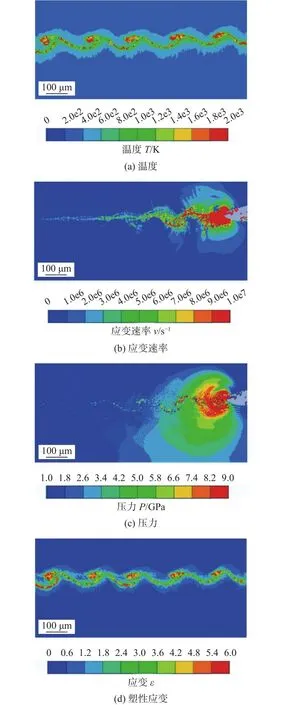

为了进一步解释波形界面对于铜/钢爆炸焊接头的性能影响,首先需要讨论界面处漩涡区与局部熔化区的形成机理。对于漩涡区域的形成,Yang等学者[69]通过SPH模拟与微观组织分析,将其形成解释为覆板射流在与基板的碰撞效应,射流在冲击基板后发生剪切失稳引发圆形运动,其引发的类圆形运动配合其他峰的挤压作用,最终形成波状形貌的漩涡区,漩涡区中可以观察到部分卷入的破碎钢颗粒[70 - 71]。Song等学者[72]及Gloc等学者[73]的研究结论进一步解释了局部熔化区的形成,在形成波状界面后,Cu板所释放的动能,通过摩擦与剪切变形产生强烈塑性变形最终使得界面处温度升高,导致局部熔化区的形成。Bataev等学者[74]及Chu等学者[75]通过温度场模拟也证明在漩涡区局部区域温度会超过两种材料的熔点,进而形成熔化区,这也与Yang等学者得到的热力学行为相符合,如图23[69]所示。Zhang等学者[65]对熔化区进行组织与成分分析,发现Cu和Fe只会在液相中无限互溶且在低温下不会形成金属间化合物,因此在漩涡熔化区元素呈现均匀分布,Cu和Fe元素以团簇形式阻碍晶粒长大,纳米级晶粒填充了熔化区。诱导拉伸试验的结果表明:铜/钢结合界面的强度远远高于铜侧。界面区的强度机制可由Blazynski[67]、Song等学者[72]、Bataev等学者[74]及Liu等学者[76]的研究结果解释为:Cu,Fe的固溶强化、细晶强化与纳米级晶粒对位错运动的阻碍共同决定了界面的高强度。

图23 EWMF过程中Cu/Fe界面的热力学行为[69]

界面缺陷是影响接头力学性能的重要因素之一,在实际生产中可通过控制焊接参数来控制波状界面的程度,防止未焊透与过熔等缺陷,Durgutlu等学者[77]研究了不同参数对于波状界面的影响,得出装药比越大,波状界面越明显的结论;Acarer等学者[66]提出了确定可焊性窗口的方法,可以通过控制爆炸速度与碰撞角来得到可靠的波状界面。

除了界面区域,铜与钢侧近界面区域也是影响接头力学性能的主要区域在爆炸焊接的极端热力学条件下,较大的塑性变形使得位错与孪晶密度上升,材料发生加工硬化[78];而高温又使得回复再结晶同时发生,新生的无畸变等轴晶又使得材料发生软化。因此,该区域的性能取决于硬化与软化的复杂竞争过程。

讨论材料的硬化过程,根据Zhang等学者[65]的试验结果,材料硬度随着到界面的距离增加而减小。可以通过元素扩散与塑性变形两个角度去解释这一现象,元素扩散速度的不同将使得接头处产生浓度梯度,其被认为影响了固溶强化的程度。Zhang等学者[65]发现槽区元素呈现均匀分布,而过渡区元素含量呈明显的梯度变化,钢一侧的铜元素含量随界面距离的增加而减少,Nassiri等学者[79]将这一现象解释为由塑性变形程度导致的元素的扩散速度差异,塑性变形量与晶粒分布如图24[69]所示。越是远离界面,其塑性变形量更小,元素的扩散速度也更慢,这将导致在距离界面越远的位置,固溶强化的程度与加工硬化的效果越弱。从塑性变形的角度来看,Kahraman等学者[80]通过控制动态参数,证明可以增加碰撞速度通过增大塑性变形量来增大加工硬化层。随着到界面距离的增加,位错与孪晶的密度也不断下降,加工硬化效果更弱[81]。

图24 温度、塑性应变及晶粒分布[69]

对于材料的软化过程,一般认为是无畸变的等轴晶平衡了材料的性能,在近界面的钢一侧,晶粒均表现为等轴晶粒[82],然而,但铜侧相较于钢侧晶粒尺寸更大,且存在弯曲的柱状晶,这常导致铜侧是焊接接头的薄弱处,图25[69]为铜/钢接头晶粒的EBSD分析。Yang等学者[69]将铜侧的弯曲柱状晶形成解释为爆炸焊产生的高温与剧烈塑性变形下回复与再结晶的产物,受制于较大的温度梯度,钢侧新形成的无畸变晶粒生长受抑制,而铜的导热系数更高,晶粒容易垂直于温度梯度形成柱状晶,在波状界面的形成过程中,柱状晶粒在剩余动能的作用下进一步偏转和拉长,形成弯曲晶粒。Paul等学者[78]通过对Cu/不锈钢界面进行分析,在近界面的Cu/不锈钢侧也发现了呈条带状分布的局部应变,近母材处的塑性变形同样需要适应漩涡的形成,也解释了铜侧弯曲柱状晶粒的形成。

图25 特定区域OM图及结合晶体方向的EBSD图[69]

综上所述,对于爆炸焊,其通过剧烈的塑性变形形成可靠的焊接接头,在爆炸焊接过程中,界面处将有部分材料超过其熔点,形成局部熔化区,接头的组织性能为加工硬化与再结晶软化的竞争过程,无畸变的晶粒平衡了材料的性能,而铜侧为粗大的弯曲柱状晶,其不利于接头的力学性能。在实际生产中为了进一步提升接头性能,防止弯曲晶粒对接头性能产生过多负面影响,铜层的应用厚度至关重要,为了得到更为细小的等轴晶,需要根据实际情况选择铜板厚度,使其在散热和热量积累之间维持最佳平衡[83 - 84]。

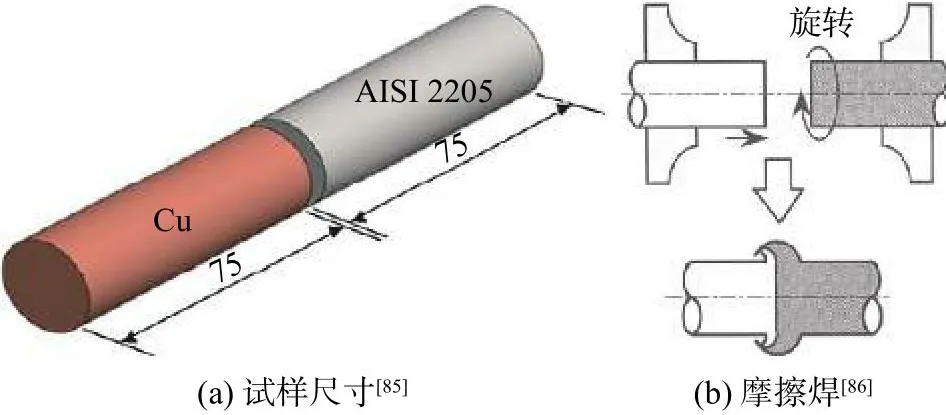

5.3 摩擦焊

摩擦焊同属于固相焊,其对金属条、管等工件的焊接具备优势,图26[85 - 86]为铜/钢的摩擦焊示意图。摩擦焊同搅拌摩擦焊相同,依赖摩擦热产生的塑性变形完成连接,从接头成形机理上看存在相似处,但由于摩擦方式不同,其组织与性能仍存在较大的差异。

图26 摩擦焊方法示意图

摩擦方式的差异所决定摩擦焊同搅拌摩擦焊的不同点在于:虽然2种焊接方式都依靠摩擦产生材料的塑性变形,但摩擦焊在进行异种金属连接时,塑性变形量被更多分配到了质软的一侧,这进一步影响了接头的组织与性能。根据Teker[85]的研究:在铜/钢焊接过程中,钢侧的变形程度很小,而铜侧变形程度很大,出现了大量的飞边,其接头如图27[85]所示。根据Teker[85]对显微组织的进一步研究发现:铜侧热影响区尺寸明显大于钢侧热影响区的尺寸,且铜侧的组织演变也更为复杂,钢侧组织为奥氏体、铁素体条带,部分晶粒经过了再结晶向轧制方向伸长。

图27 摩擦焊接接头的宏观形貌及截面外观[85]

首先讨论接头的组织演变。对于铜侧,Vyas等学者[87]的研究表明:铜侧近界面处由于强烈的塑性变形与高温发生了完全的动态再结晶,热机影响区的再结晶不完全,热影响区的晶粒粗化,接头组织都为热机共同影响的结果。继续讨论钢侧的组织演变,Teker[85]、Vyas等学者[87]、Wang等学者[88]均发现了再接头的钢侧存在板条马氏体组织。Wang等学者[88]认为:马氏体的形成是由于钢侧存在一个淬火区域,焊接的临界冷却速度很快,其达到临界淬火速度相同,因此形成了马氏体组织。钢侧的薄板条状马氏体对硬度提升起了主要作用,其与铜侧的完全再结晶区共同增强了接头的结合与性能。

摩擦焊接头的另一特点是界面处存在一反应薄层[88 - 89],通过图28[87]的接头微观组织可以看到在靠近铜侧存在深色的反应层,Vyas等学者[87]认为:反应层由IMCs或金属氧化物构成,其与钢结合效果较差,因此不利于接头性能,通过增大摩擦时间,氧化物被压至两侧,在后处理中可以与飞边一同去除。对于反应层的形成机理,Wang等学者[88]认为:反应层与Cu/Fe的元素扩散相关,在摩擦焊的热机作用下,Cu/Fe元素及其他元素将进行原子间扩散,并在反应层中形成新相(如FeCu4,Cu9Si),Wang等学者[88]指出:虽然某些新相显微硬度值很高,但不会影响界面处的平均显微硬度,反而影响了界面的连续接合。对于反应层出现的位置,Shanjeevi等学者[89]提出:Cu元素的扩散速度是慢于Fe元素的,因此界面出现在铜侧。上述特点使得摩擦焊接头不同于其他焊接方式得到的接头,其断裂位置没有发生于铜侧的热影响区,而是于界面处破环,断裂方式也非韧性断裂,为脆性断裂。

图28 SS304L母材、Cu母材及Cu-SS304L界面[87]

为了改善反应层对摩擦焊接头性能带来的负面影响,提升接头的力学性能,部分报道指出:可以适当提高摩擦时间,一方面可以利用飞边一同清除氧化物及IMCs的反应层,一方面促进接头界面处的材料混合。根据Vyas等学者[87]的研究:当摩擦时间增大到一定程度时,界面出现了波纹形貌,这反应了塑性变形材料的充分混和,反应层的尺寸也明显的减少,如图29[87]所示。在较高时间下所得的接头抗拉强度明显提升,其断裂位置也转变为铜侧的热影响区,为韧性断裂。

图29 Cu-SS304L焊接接头反应层的显微组织[87]

总的来说,摩擦焊作为一种固相焊方法,接头依赖塑性变形实现材料的连接。接头铜侧由于较软的质地,塑性变形量明显大于钢侧。而钢侧存在淬火区,板条状马氏体提升了接头的显微硬度,与铜侧的完全再结晶区共同实现了良好的冶金结合。在铜一侧存在由元素扩展形成的反应层,其破坏了界面的连续性,容易成为破坏的薄弱位置,可以通过增大摩擦时间的方式以减小反应层尺寸,提升接头的力学性能。

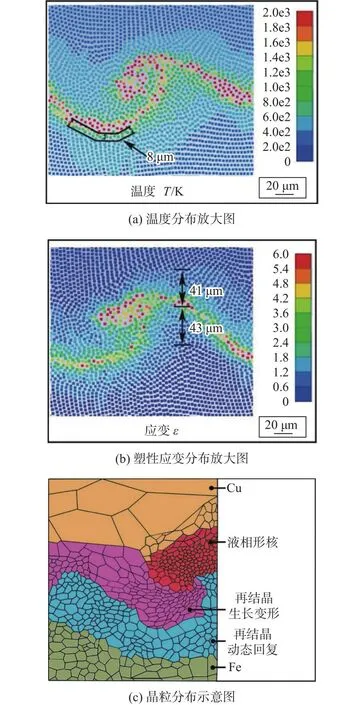

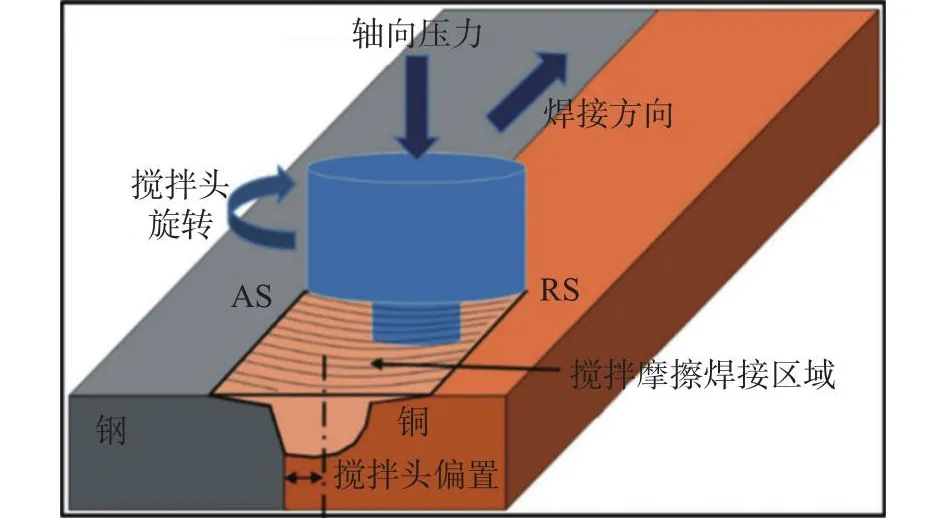

5.4 搅拌摩擦焊

搅拌摩擦焊(Friction stir welding, FSW)属于固相连接技术,其原理如图30[90]所示。搅拌摩擦焊作为一种固相连接技术,很好的解决了铜合金焊接过程中的难熔问题,相比于扩散焊,其不存在反应层;适应范围相比于爆炸焊更为广泛,可被应用于壳体、主体结构件及复合板焊接等领域,不同于爆炸焊的极端热力学行为,搅拌摩擦焊接头残余应力与变形更小;从接头组织与性能的角度来看,其与摩擦焊接头也存在相似处,但由于塑性变形不通过材料的直接摩擦实现,搅拌摩擦焊接头不存在反应层。

图30 铜/钢搅拌摩擦焊原理图[90]

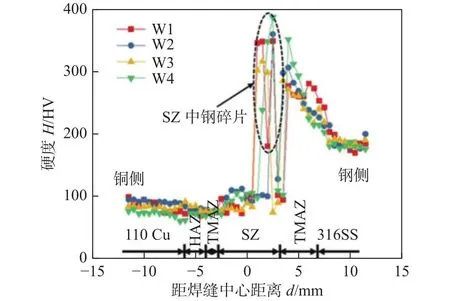

铜/钢搅拌摩擦焊接接头可以分为4个区域:焊核区(WNZ)、热力影响区(TMAZ)、热影响区(HAZ)、母材(BM),如图31[91]所示。其中焊核区受到了剧烈的塑性变形,发生完全的动态再结晶;热力影响区临近焊核区,塑性变形量相对较少,因此只发生了部分动态再结晶;热影响区没有受到搅拌头的机械作用,在摩擦热的影响下,晶粒有着增大的趋势。

图31 典型搅拌摩擦焊接头横截面[91]

对于铜/钢搅拌摩擦焊的接头组织与性能,显微硬度的结果表明:焊核区的硬度最高,在铜侧与钢侧的热影响区与热力影响区硬度开始下降,但铜侧的硬度在热影响区与热机影响区下降程度并不明显,两侧的母材的硬度均仅次于焊核区,显微硬度曲线如图32[90]所示。首先讨论焊核区的组织与性能,焊核区高硬度的原因可以同爆炸焊波状界面高硬度的机理来解释,Imani等学者[92]和Shokri等学者[93]认为:焊核区的高硬度来源于较小的晶粒度,在强烈塑性变形所主导的动态再结晶下,焊核区的晶粒组织更细,晶界的密度也更高,强度满足Hall-Petch公式。

图32 焊缝截面下1 mm处的显微硬度分布[90]

对于铜侧的力学性能与组织特点,在Wang等学者[90]和Imani等学者[92]的研究中,均在TMAZ区发现了破碎的钢颗粒,其被认为发挥了增强颗粒的作用,提升TMAZ区硬度。同时,Shen等学者[94]发现:铜的热力影响区晶粒度是小于母材的,但是其强度更低,这一现象并不能用上述的强度机制来解释。对于铜侧TMAZ的这一硬度特点,Sun等学者[95]指出:在TMAZ区再结晶是不完全的,回复退火效应比细晶强化的影响更大;TMAZ内小角度晶界的密度上升,其推测这是TMAZ发生回复所导致的,回复过程中部分位错胞变为亚晶,使得晶界角度减小。这一区域观察到的高密度孪晶也与Islamgaliev等学者[96]和Wang等学者[97]的研究相符合。高密度孪晶作为回复的产物,更容易在其附近形成低位错密度区,位错的缠结都发生于非孪晶结构的晶粒中,如图33[95]所示,这将导致材料屈服强度的降低。同时,铜侧晶粒受塑性应变的影响,配合应变发生弯曲,与爆炸焊铜侧近界面处的特征一致,弯曲的晶粒进一步降低了屈服强度[98],即使是在近焊核区铜晶粒被细化到纳米级别,其尺寸也只是略低于母材,不会明显提升力学性能[99]。

图33 TMAZ的TEM图像[95]

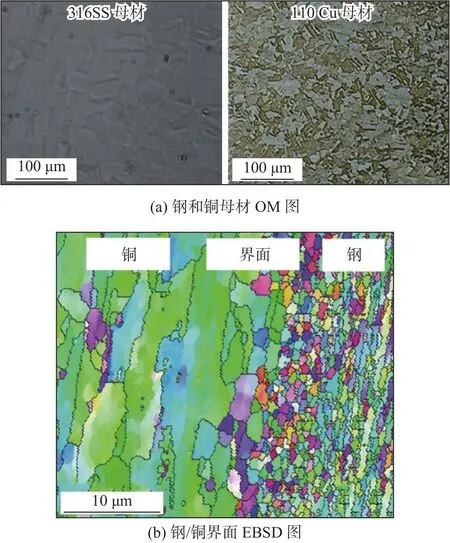

进一步讨论钢侧的组织与性能,Wang等学者[90]与Shen等学者[94]的研究中都表明:铜侧晶粒比钢侧更粗,如图34[90]所示,这一点同样与爆炸焊接接头的晶粒特征相同,但搅拌摩擦焊钢侧的结晶行为更为复杂。首先,多项研究普遍认为钢中晶粒的大小与σ相的产生有关,σ相是一种脆性的富Cr相,其阻碍了钢晶粒的长大,同时降低钢的耐蚀性与断裂强度[100 - 101]。Chen等学者[102]与Duprez等学者[103]解释了σ相的产生原理,Cr元素的扩散速度在奥氏体中更大,在共析反应过程中相先于铁素体中析出。Shokri等学者[104]进行了铜/钢焊接过程中的热力学计算,也证明了σ相层在钢侧的产生,其通过抑制铁素体长大来阻碍钢侧晶粒的生长。除了σ相产生的阻碍作用,Jafari等学者[105]从能量的角度解释了铜、钢晶粒尺寸差异的原因,认为晶粒度依赖于Zener-Hollomon参数,在应变速率、温度、反应时间等参数相同的情况下,活化能决定了晶粒尺寸,铜的活化能更大,因此铜侧晶粒长大速率更大。

图34 钢和铜母材OM图及钢/铜界面EBSD图[90]

总的来看,搅拌摩擦焊与爆炸焊、摩擦焊相似,同样依靠塑性变形实现铜/钢连接,其接头力学性能同样为软化与硬化竞争的结果,不同于爆炸焊的接头性能特征,搅拌摩擦焊接头铜侧的热机影响区晶粒度小于母材且强度更低,其回复退火效应更为明显。而钢侧的结晶行为也更为复杂,为σ相与活化能的共同作用结果;而与摩擦焊相比其也不存在反应层。在实际的铜/钢搅拌摩擦焊中,考虑到铜的高导热率,需要增大热输入,可以采用高转速、低焊接速度的工艺[106]。但在工艺参数的选择上,为了得到更细的晶粒组织,可以根据待焊工件的实际情况适当降低转速,但要防止低转速带来的焊接缺陷[107 - 108]。

6 结束语

(1)对于熔化焊,传统电弧焊即使可以通过控制填丝金属的成分防止偏析与缺陷,但其接头力学性能仍然不好,未来可以通过开发新工艺、新填丝材料的方式进一步提升铜/钢传统熔化焊接头的性能;激光焊接应用于铜/钢焊接起步较晚,对于激光偏移量的研究尚不完善,多数研究只能大体确定最佳偏移量所在的范围,未来应作更深入研究;电子束焊接的接头成形机理与激光焊十分相似,可以通过振荡电子束的方式得到更为均匀的接头,同样需要对电子束的偏移量与振荡半径作进一步的研究。

(2)对于钎焊,铜/钢钎焊可通过不同钎料的选择得到可靠的钎焊接头,但由于铜合金较低的熔点,实际钎料的选择空间较小,大多采用高成本的银、金基钎料,未来可以探索其他钎料,降低铜/钢钎焊的成本。

(3)对于熔钎焊,其接头同时具备了熔化与钎焊的特性,选择铜侧熔化可以得到更为均匀的接头,但目前的研究中接头均出现了明显的晶粒粗化,未来可以尝试新方法细化接头组织。选择钢侧熔化界面表现粗糙形貌,存在局部的冶金结合,但目前对于熔钎焊的冶金结合研究较少,大多数研究只观察到了元素扩散现象,未来可以作进一步的研究。

(4)对于固相焊,铜/钢扩散焊同钎焊需要中间层辅助,除了常用的Ni合金中间层,部分已有多种中间层的选择(如高熵合金、Cu-Mn合金等),但研究内容较少,关于其如何减少金属间化合物生成的机理尚不明确,未来可以进一步深入讨论;爆炸焊接头的薄弱处为近铜侧,但目前关于铜侧弯曲粗晶的控制研究仍然较少,需要进一步对铜层的应用厚度作更多讨论,波状界面附近存在的过渡区域研究也尚处空白,未来可以继续探讨过渡区的组织与性能影响,进而控制爆炸焊的界面缺陷;摩擦焊接头存在含有大量的脆性金属间化合物的反应层,其对接头的力学性能产生了很大的负面影响,目前的研究大多通过控制摩擦时间减小反应层厚度,但不能完全克服,未来可探索其他方式以控制反应层的对接头的性能影响;对于搅拌摩擦焊,目前对于铜/钢搅拌摩擦焊的研究大多讨论工艺参数的影响,且得到的工艺窗口狭窄,对于其结晶行为的研究相对较少,未来应对结晶行为作进一度研究,扩大工艺窗口。