重卡导流罩装配问题现状分析及工艺优化

2023-09-19何科伟

何科伟

重卡导流罩装配问题现状分析及工艺优化

何科伟

(陕西重型汽车有限公司,陕西 西安 710200)

导流罩是重卡的主要组成部分之一,可以降低车辆风阻、噪声及油耗。文章从工艺角度出发,介绍了重卡导流罩装配工艺现状,从装配工序、工位、工时等方面分析存在的问题及不足,优化导流罩支架材质、装配工序、人员定额、工艺布局等,提出导流罩装配工艺上的优化方案。该方案满足公司整车装车节拍,降低了装配难度,提升了装配效率。

重卡;导流罩;工艺现状;装配工序;工艺优化

导流罩是卡车驾驶室装配的主要零件之一,统计其结构后主要由顶导流罩、左侧导流罩、右侧导流罩、导流罩支架组成,设计附件12种,假设每种零件装配节拍减少1 min,就可为整车装配降低12 min时间。每车每小时工时25元计算,每车在人力成本上可降低5元,全年按20万辆计算,全年为公司降低人力成本100万,因此,研究导流罩的装配工艺很有实际意义。本文着重从导流罩结构、装配工艺优化方便进行探讨[1]。

1 重卡车导流罩装配工艺现状

1.1 导流罩结构

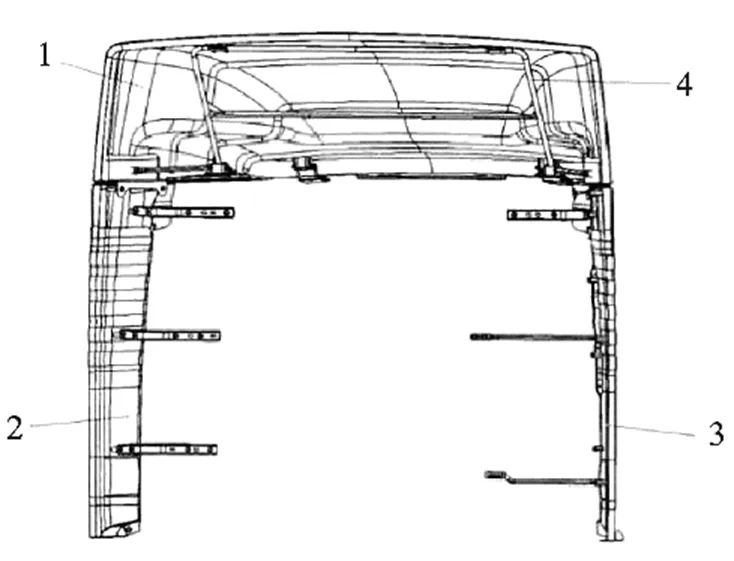

导流罩系统主要由顶导流罩、侧导流罩和导流罩支架部分组成。如图1所示,顶导流罩装配在驾驶室顶部。侧导流罩装配在驾驶室后围。导流罩支架用于连接导流罩和驾驶室本体。

1-顶导流罩;2-左侧导流罩;3-右侧导流罩;4-导流罩支架。

1.2 导流罩装配方式

顶导流罩由支撑支架4处固定在驾驶室顶部。侧导流罩由6~8个支架固定驾驶室后围。导流罩和驾驶室本体处预埋螺母,用螺栓、平垫、弹簧垫圈固定方式。如表1所示。

表1 导流罩装配位置及固定螺栓数量

名称位置螺栓数量/个 顶部导流罩驾驶室顶盖16 侧围导流罩驾驶室后围24~32

1.3 导流罩装配工艺

导流罩在内饰线装配,共分为4道工序,分布在4个工位。工序10是侧导流罩支架装配在驾驶室本体后围上,工序20是固定侧导流罩在支架上,工序30是把支架分装在顶导流罩上,工序40是固定顶导流罩在驾驶室本体顶盖上,如表2所示。

表2 改善前导流罩装配内容及工位

工序编号装配内容工位 10装配侧导流罩支架10 20装配侧导流罩12 30分装顶导流罩支架18 40装配顶导流罩20

1.4 装配内容、人员定额、工时

人员定额是指完成这项任务所需的最低人数,以保证任务的顺利进行和安全。工时则是指完成这项任务所需的时间,以计算出完成任务所需的总人力资源。在内饰线装配导流罩时每个工序需要2名装配工,分布在不同的工位,装配内容不同,产生了不同的工时。如表3所示。

统计导流罩装配工艺人员需求为8人,工时统计为42 min,公司1小时工时产生费用为25元,每车工时产生的费用为42/60×25=17.5元。公司对车辆生产节拍要求为3.5 min/车,现有装配工艺平均节拍=总工时/人员数=42/8=5.25 min/人,满足不了导流罩生产节拍要求,需要对现有导流罩装配工艺进行改进优化[2]。

表3 导流罩装配人员及工时定额

装配内容人员定额工时/min 装配侧导流罩支架210 装配侧导流罩212 分装顶导流罩支架210 装配顶导流罩210

2 重卡车导流罩装配工艺优化及改进

重卡车导流罩装配工艺优化及改进,从三个方面进行方案实施。

2.1 导流罩支架材质

将侧导流罩支架由金属件切换为塑料件,平均质量降低2 kg。架拿取时间较金属件整车降低了80秒左右[3]。

2.2 工艺工序

在内饰线旁设计分装区F1、F2工位,提前把支架分装到侧导流罩和顶导流罩上,并标注流水号与车辆对应,内饰线装配导流罩时以总成方式进行配送装配。装配工艺卡和人员定额、工时如表4、表5所示。

表4 改善后导流罩装配工艺卡

工序编号装配内容工位 10侧导流罩和支架分装F1 20顶导流罩和支架分装F2 30装配侧导流罩分装总成10 40装配顶导流罩分装总成12

表5 人员定额、工时

装配内容人员定额/个工时/min 侧导流罩和支架分装15 顶导流罩和支架分装16 装配侧导流罩分装总成24 装配顶导流罩分装总成26

2.3 工艺布局

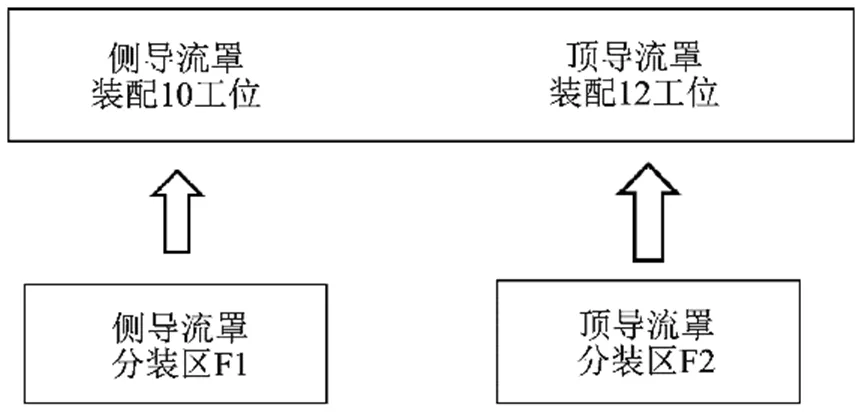

对顶导流罩和侧导流罩装配工艺布局进行优化,将原来在内饰线10、12、18、20工位装配导流罩,优化为在线旁成立F1侧导流罩分装区和F2顶导流罩分装区,内饰线仅规划了10、12工位装配导流罩,内饰线以分装总成装配导流罩。如图2、图3所示。

图2 导流罩装配工序优化前

图3 导流罩装配工序优化后

3 导流罩优化方案实施

3.1 物料配送规则

物流自动导引运输车(Automated Guided Vehicle, AGV)将零件配送到分装工位、经过分装配送至装配工位,配送频率为3辆份/10 min。物料配送流程如图4[4]所示。

图4 为零件配送步骤

3.2 工位器具需求及布局

为了侧导流罩和顶导流罩分装,设计了5种工位器具。其中分装台2种,货架3种。货架可存放侧导流罩10个,支架30个,顶导流罩支架10个。如表6所示。

表6 工位器具需求

内容数量/个 顶导流罩分装台1 侧导流罩分装台1 侧导流罩货架1 侧导流罩支架货架1 顶导流罩支架货架1

规划顶导流罩存放场地面积为4 m×6 m。存放10个顶导流罩。将工位器具和场地现场进行定置如图5所示。

图5 工位器具、场地布局图

3.3 导流罩装配工艺优化收益分析

1)装配线体节拍

如表5所示,装配侧导流罩分装总成节拍为4/2=2 min,装配顶导流罩分装总成节拍为6/2= 3 min,满足公司对整车节拍3.5 min要求,消除了生产瓶颈点[5]。

2)装配效率

侧导流罩和顶导流罩优化前装配时间如表3所示为5 min和6 min。优化后为2 min和3 min(每人每车次)。效率提升了250%和100%。

3)装配工装配感受

侧导流罩支架由金属件改进为塑料件,质量大幅降低,拿取方便,装配舒适度得到提升。

4)人员需求和工时

工艺优化前(表3)人员需求为8人,工时为42 min,工艺优化后(表5)人员需求为6人,工时为21 min。如表7所示。

表7 导流罩装配优化前后对比

人员/个工时/min 优化前842 优化后621

降低人员需求2人,减少工时21 min,降低公司每车生产成本21/60×25=8.75元。

4 结束语

通过对重卡导流罩结构、装配工艺分析,发现现有装配工艺无法满足公司对整车节拍的要求,经过分析装配工序、人员定额、工时等,发现分装与装配基本同步进行,工序不合理,制约导流罩装配节拍。采用线旁分装总成配送模式,分散导流罩装配工序,使线体直接装配导流罩总成件,线体装配工序减少,装配效率得到提升。通过改进侧导流罩支架材质使装配舒适性得到改善。线旁布局导流罩分装工位的工位器具和货架,规划顶导流罩存放场地,使支架分装工序人员减少,为公司节约了整车生产成本,提升了生产效率。

[1] 杨伟国.车身设计及制造工艺新技术研究[J].时代汽车,2023(2):131-133.

[2] 张娜.车身轻量化设计方法及应用[J].汽车实用技术, 2023,48(5):180-183.

[3] 丁乐芳,张宪,官已骏.基于导流罩优化的轻卡车型节油效果研究[J].汽车工程学报,2020(11):425-430.

[4] 王文建.重型汽车混合装配线平衡改善研究[J].重型汽车,2019(4):10-12.

[5] 王云柯.公司摩托整车总装车间的产线平衡改善[J].科技通报,2020(8):30-40.

Current Situation Analysis and Process Optimization of Heavy Truck Shroud Assembly

HE Kewei

( Shaanxi Heavy Duty Automobile Company Limited, Xi'an 710200, China )

The deflector is one of the main components of the heavy truck, which can reduce the wind resistance, noise and fuel consumption of the vehicle. From the process point of view, this paper introduces the current situation of the assembly process of the heavy truck deflector, analyzes the existing problems and deficiencies from the aspects of assembly process, the work position, working hours, etc.,optimizes the material of the deflector support, the assembly process, personnel quota, process layout, etc., and puts forward the optimization plan for the assembly process of the deflector. Meet the company's vehicle loading rhythm, reduce assembly difficulty and improve assembly efficiency.

Heavy truck;Shroud assembly;Process status;Assembly process;Process optimization

U466

A

1671-7988(2023)17-162-03

10.16638/j.cnki.1671-7988.2023.017.030

何科伟(1981-),男,工程师,研究方向为重卡驾驶室装配工艺,E-mail:332168649@qq.com。