新能源汽车关键部件运行安全特征分析

2023-09-19闫志瀚

高 芸,闫志瀚

新能源汽车关键部件运行安全特征分析

高 芸1,闫志瀚2

(1.河北省道路运输事业发展中心,河北 石家庄 050800; 2.长安大学 汽车学院,陕西 西安 710018)

当前,中国新能源汽车保有量和产销量居世界首位,高速增长态势明显。但是,新能源汽车事故率高、运行安全隐患突出,影响人民群众生命财产安全,归其原因大都为电动汽车三大部件或整车部分存在安全隐患,并且没有得到正确调整。为实时准确监测包括电池部件、电机部件、电控部件和整车四个维度在内的工作状态,通过文献分析方式明晰各部件和整车常见安全隐患的故障机理,确定了各部件及整车相应的安全特征参数,为安全隐患的正确、快速检验提供科学指标。通过实时监测各部件及整车安全特征,可以提前洞悉各部件及整车的工作状态,精准识别故障发生部件,提高电动汽车风险识别水平,并为新能源汽车电子控制单元及时、快速进行正确调控提供可能。

新能源汽车;电池部件;电机部件;电控部件;安全特征

近几年,随着汽车产业的快速发展,我国新能源汽车产销量、保有量已跃居世界首位,并且持续高速增长态势明显。然而,随着电动汽车保有量的增加,运行安全问题也不断凸显。截至2022年6月底[1],全国新能源汽车保有量突破千万,占汽车总量的3.23%。然而,因起火风险召回的新能源汽车数量居高不下,其中2022年召回车辆6万辆以上[2]。上述新能源汽车召回情况反映出目前相关检测技术有待改进。因此,为促进电动汽车行业健康发展,保障乘车人员的生命安全,新能源汽车全寿命周期内的运行安全问题是亟待解决的技术难题。

本文梳理新能源汽车整车及各部件常见安全隐患的故障机理,确定各类隐患的安全特征参数,为控制单元快速、准确判断新能源汽车运行状态,提高运行安全水平提供可能。

1 关键部件

新能源汽车的核心部件包括电池、电机和电控三大部分,各个部件的正常运行是新能源汽车安全行驶的必要前提。

电池是新能源汽车的主要动力来源,也是电动汽车的核心组成部分,其状态的好坏直接决定了车辆的表现性能。国标规定动力电池容量下降至额定容量的80%时,将不再符合新能源汽车使用要求。若电池长期经受循环电滥用,则会加速其老化进程,降低整车续驶里程。此外,动力电池在遭受车辆碰撞时有可能发生机械滥用,严重可引发热失控,威胁乘车人员生命安全。

电机是新能源汽车正常行驶的执行机构,其主要功能是将存储在动力电池内的电能转化为机械能。现阶段常见的新能源汽车用电机有永磁同步电机和交流异步电机。受环境、道路和驾驶员影响,车用电机运行条件复杂,长期会有短路和退磁的风险。因此,电机的可靠性和新能源汽车的行驶安全息息相关。

新能源汽车使用频繁的电控部件有绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor, IGBT)、直流-直流(Direct Current-Direct Current, DC-DC)转换器、电机控制器等。电控部件的运行性能决定了新能源汽车能否正常执行相应功能。以DC-DC转换器为例,若该部件失效,则车辆上电器如空调、多媒体、灯光等将无法进行充电,影响车辆正常运行。

2 电池部件

热失控是电池安全隐患的最终故障形式,引发动力电池热失控的原因有很多,按诱因来源可分为因碰撞、挤压、穿刺等外部因素造成的机械滥用;以过充、过放等内部因素为主的电滥用和局部热滥用[3]。电池热失控可能引发严重事故,因此,为防止电池部件出现安全隐患,有必要对电池部件安全特征进行分析。

2.1 内外部短路

内短路一般指由于单体电池内部隔膜遭到破坏,致使锂电池正负极相互接触以形成电位差,进而导致持续放电和发热现象。电动汽车动力电池组常在复杂多变环境下工作,不可避免地要出现大电流的充放电、高低温的运行环境、雨水浸泡、振动等情况,这些均极易诱发内短路[4]。机械滥用、电滥用、热滥用等都是内短路主要的触发形式[5]。锂电池内短路在演变过程中,其内部温度升高,导致电极、电解质和隔膜之间发生复杂的化学反应,释放出大量热量,进一步加重内短路的程度。若电池管理系统不能及时进行干预,则锂电池内短路程度将持续增大,不断释放热量使温度急剧上升,最终引发热失控。

外短路是指锂电池正负极两端直接并联一个非常小的电阻,引起锂电池快速放电的现象。外短路可能在意外漏水或油渍进入电池包、电池因外力变形、汽车振动引起的连接板连接线松动等情况下触发的。因外短路触发机理导致放电时电流极大,电池温度迅速升高,可能造成电池端子熔断,引发热失控[6]。

2.2 过充电、过放电

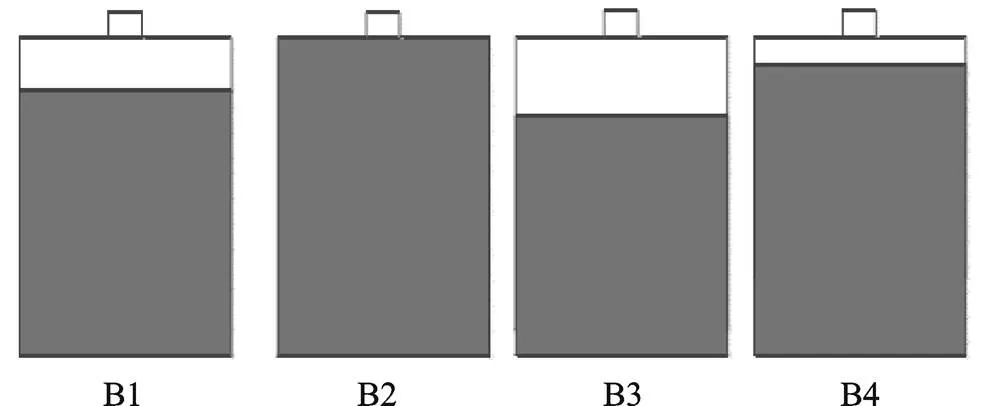

过充电和过放电均由锂电池内部因素所致。因串并联电池组中各单体存在不一致性,使得动力电池组无法完全充放电,否则会造成某些单体在超过充放电截止电压后仍继续充放电的现象,图1[7]为充电过程中不一致导致电池组容量损失示意图。

图1 充电过程中不一致性所致容量损失示意图

电池正常充电时,锂离子在负极形成固体电解质界面(Solidele Eleltrolyte Interface, SEI)膜只允许锂离子通过。若锂电池过充电则会在负极隔膜附近形成锂枝晶,穿透SEI膜,造成电池内部微短路,加速了锂电池内部的放热反应。随着锂枝晶的不断生长,将加剧微短路现象,电芯温度迅速上升并且将诱发一系列的副反应,最终引发锂电池出现热失控[8]。

因电池组各单体存在不一致性,若在放电过程中电池管理系统不能准确监测各单体放电状态,就会出现某单体过放电的现象,单体的电压可能变为负压,出现异常产热现象。

此外,单体电池过放电还会引发容量下降的现象,负极的SEI膜分解,产生CO 或CO2等气体导致电池膨胀。该单体再次充电时,锂离子扩散阻力将会增大,SEI 膜则在负极再次形成,损耗大量的锂离子,并且该损耗不可逆。因此,锂电池过放电会严重影响电池的健康状态。

综上,电池部件相关安全隐患及对应安全特征参数如表1所示。其中,采用高硬度新材料箱体能有效防止因机械滥用造成的电池短路;电池过充、过放及容量异常衰退可通过及时更换异常单体来预防。

表1 电池部件安全特征

安全隐患原因安全特征 内、外部短路机械滥用等温度、温升速率 过充电、过放电单体不一致性单体电压 容量下降SEI膜分解、形成单体内阻

是否出现电池安全隐患可由相关安全特征与正常阈值之间关系判断,各个车辆的正常阈值范围往往不同,一般参考国家标准并结合实车运行数据分析获得。其余部件安全隐患也可由此判断。

3 电机部件

永磁同步电机因具有结构简单、体积小、效率高等优点,成为当前电动汽车最常用电机。因永磁同步电机频繁在高温、高频振动环境下工作,使得其有匝间短路和退磁的安全隐患,并且温度也是其性能的影响因素。为准确识别电机故障,保障行车安全,需对相关安全特征参数进行分析。

3.1 匝间短路

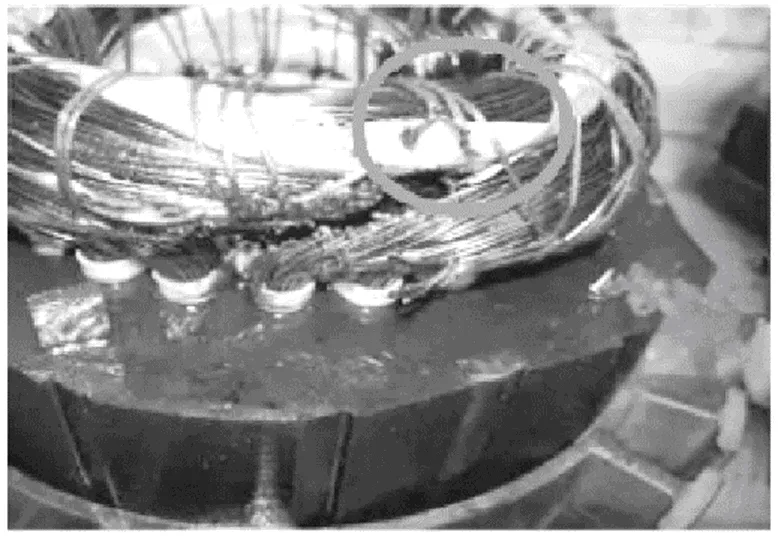

匝间短路作为电机一种典型的电气故障,是指相邻两个绕组线圈间的绝缘层损坏,使两个线圈搭接,构成一个故障回路的现象。故障演变机理为由于电机主磁通的作用,故障回路中会存在故障电流,引起短路处发热,不断损坏绝缘,最终导致局部绕组烧损,电机无法正常工作。图2为永磁同步电机定子匝间短路实物图[9]。

图2 永磁同步电机定子匝间短路实物图

匝间短路故障原因较为复杂,主要包括以下三点:1)在电机起动过程中,定子匝间绝缘体承受暂态过电压;2)定子绕组温度过高导致定子匝间绝缘体失效;3)电机振动导致定子绕组线圈相互接触、挤压、摩擦甚至损坏。在实际应用中,电机承受的各种过载电压是导致定子匝间绝缘体损伤的主要原因。另外,匝间短路也会引发永磁体退磁现象。

匝间短路方面可提取的安全特征较多,如基于信号处理方法,通过快速傅里叶提取信号特征频率;基于电流分析法得到三相电流之间相位差、负序电流;基于电压分析法提取的电压信号;也可向电机注入一个远高于基频的高频谐波电压,提取对应谐波作为安全特征。

3.2 退磁

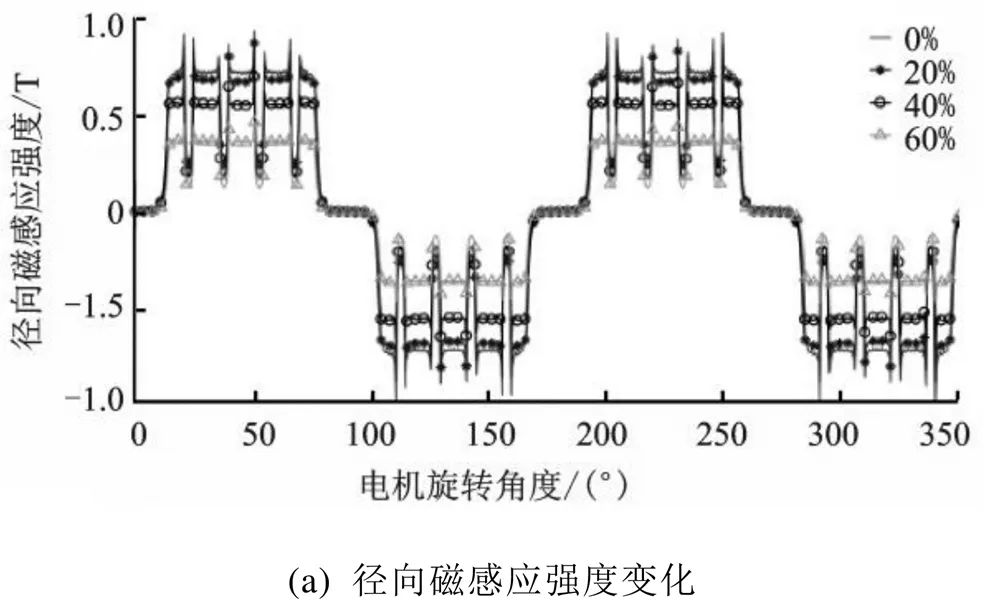

永磁同步电机的永磁体在高频振动或高温等恶劣环境下易退磁。引发永磁体退磁的原因主要有由定子匝间或相间短路引起的高温、电枢反应(包含过流)和高频机械振动。当永磁同步电机发生退磁故障后,其特征信号会发生变化。当永磁同步电机的永磁体发生不同程度的均匀退磁故障时,其径向磁感应强度、定子电流和电磁转矩的变化情况分别如图3[11]所示。

可得,常用于退磁故障的安全特征包括径向磁感应强度、反电动势、定子电流和电磁转矩。

综上,电机部件相关安全隐患及对应安全特征参数如表2所示。匝间短路和退磁均可由电机温度过高引起,因此同电池相似,温度方面安全特征有电机温度过高、电机温升速率快等。因电机运行环境复杂,故建立更简化、精度高、动态特性好、通用性高的电机故障诊断模型,提高故障检测方法的鲁棒性,是当前电机检测技术的主要研究发展趋势。

表2 电机部件安全特征

安全隐患原因安全特征 匝间短路相邻绕组线圈构成回路信号频率、三相电流之间相位差和负序电流、温度和温升速率 退磁匝间短路、高频振动等磁感应强度、反电动势、温度和温升速率

4 电控部件

随着新能源汽车智能化、网联化的发展,汽车电控部件检测技术的重要地位越来越突出。为减少电控部件故障率,分析其安全特征也是必要的。

电机控制器作为保障电机甚至整车正常高效运转的部件,对于其故障检测管理的研究十分重要。电机控制器性能同样温度影响较大,因此,温度方面安全特征同电池部件相似,有电机控制器温度过高和温升速率快等。

DC-DC控制器的作用是把电动汽车动力电池系统的高压电转换成低压电,最终给整车低压用电器供电。DC-DC变换器中故障发生概率大的器件主要包括电解电容器、开关晶体管和功率二极管,其中功率开关管是电力电子变换器中最脆弱的一环,据统计,开关管故障占变换器总故障的21%。Nie等[10]提出了一种利用磁分量电压进行开关故障诊断的快速方法,基于实时电压测量和开关栅极驱动信号,快速提取开关开路故障和短路故障的特征;Ribeiro等[12]提出了一种仅利用直流链路电流导数符号特征的交错DC-DC变换器故障诊断方法,对正常模式和故障模式的直流链路电流导数进行了深入研究,在由导通模式中的开关数量定义的不同时间间隔内,其符号变化包含短路故障检测的重要信息。此外,DC-DC控制器性能同样温度影响较大,因此,温度方面安全特征有DC-DC控制器温度过高和温升速率快等。

综上,电机部件相关安全隐患及对应安全特征参数如表3所示。部件安装固定良好,具备一定防水性能,引线插头选材合理,避免长时间高负荷工作等均能有效抑制电控部件安全隐患的发生。

表3 电控部件安全特征

安全隐患原因安全特征 电机控制器失效温度超过正常阈值温度、温升速率等 DC-DC控制器开关管故障或温度超过正常阈值磁分量电压、电流导数、温度和温升速率等

5 整车

电动汽车动力失控事故时常发生,往往由整车加速异常和制动异常所致。为及时、准确监测电动汽车的加速性能和制动性能,需对其安全特征进行分析。另外,与传统汽车不同,电动汽车由动力电池组提供高压电,一般可达300~800 V,若绝缘电阻异常,则会危害乘车人员生命安全。因此,还需对绝缘电阻进行检测。

5.1 加速和制动异常

启动异常加速是指汽车启动加速时出现加速缓慢,加速不稳定等异常现象。车辆加速异常与突变,会影响驾驶员判断,引起恐慌,造成误操作,影响行车与道路安全。电动车突然加速可能由以下原因导致:电动车电位器出现了故障;电动车调速把出现了故障;加速系统异常;电池部件异常导致电流不稳定。

汽车制动系统在长期使用之后,各个零部件由于磨损、老化甚至断裂等,都会造成制动功能失效,影响汽车驾驶的安全性。不同的制动系统结构会有不同的故障原因,通过查阅文献[12],最终确定制动系统的四种故障模式:基本功能失效、刹车不灵敏、制动拖滞和制动跑偏[13]。

经上述分析可知,整车加速异常和制动异常的最终体现均是加速度异常,因此,加速度变化率可作为整车加速安全和制动安全的特征参数。

5.2 绝缘报警

由动力电池组组成的电动汽车高压电系统是一种不接地系统,即高压母线与车辆底盘之间没有直接的电气连接,所以高压母线与底盘之间是绝缘的。一般用高压母线和车辆底盘之间的绝缘电阻来表征整车的绝缘性能。绝缘电阻关系到车辆人员的人身安全,《电动汽车安全要求》(GB 18384-2020)[14]中规定绝缘电阻相关的检测要求,有平衡电桥法、低频信号注入法等。

综上,整车相关安全隐患及对应安全特征参数如表4所示。出现行车异常隐患需及时进行车辆检查及维修,保证行车安全;采用更加可耐的绝缘材料、保证绝缘子紧固、定期进行整车保养等可有效预防整车绝缘失效。

表4 整车安全特征

安全隐患原因安全特征 加速异常加速系统异常、电池部件异常等加速度变化率 制动异常基本功能失效、刹车不灵敏等减速度变化率 整车绝缘失效绝缘层损坏绝缘电阻

6 结论

电动汽车安全行驶依赖于电池部件、电机部件、电控部件和整车四方面的正常工作,若其中某环节出现安全隐患,将影响电动汽车正常行驶,严重甚至危害车内乘员生命安全。通过对电动汽车包括电池、电机、电控部件和整车在内的常见隐患故障机理进行分析,明晰了各部件常见故障的发生原因,并分别提出了相应的安全特征参数及预防措施。其中,电池部件安全特征包括电压、内阻、温度及温升速率等;电机部件包括三相电流相位差、磁感应强度、温度及温升速率等;电控部件包括磁分量电压、电流导数、温度及温升速率等;整车包括加/减速度变化率、绝缘电阻等。

上述安全特征的确定有助于实时监测各部件是否出现异常状态,降低事故发生率,提高电动汽车运行安全,推动我国电动汽车行业持续发展。

[1] 公安部交通管理局.公安部:我国新能源汽车保有量已突破1000万辆[EB/OL]. (2023-05-04)[2022-07-06]. https://mp.weixin.qq.com/s/EWbKOQR73mt1_yqafdT1Bg.

[2] 韩宜伟,刘志勇,刘福聚,等.新能源汽车起火现状及一起典型火灾事故分析研究[J].汽车电器,2023(5): 23-26.

[3] FENG X,OUYANG M,LIU X,et al.Thermal Runaway Mechanism of Lithium Ion Battery for Electric Vehicles:A Review[J].Energy Storage Materials,2018 (10):246-267.

[4] LAI X,JIN C Y,YI W,et al.Mechanism,Modeling,Dete- ction,and Prevention of the Internal Short Circuit in Lithium-ion Batteries:Recent Advances and Perspec- tives[J].Energy Storage Materials,2021(35):470-499.

[5] 纪常伟,王兵,汪硕峰,等.车用锂离子电池热安全问题研究综述[J].北京工业大学学报,2020,46(6):630-644.

[6] YANG R X,XIONG R, MA S X, et al.Characterization of External Short Circuit Faults in Electric Vehicle Li- ion Battery Packs and Prediction Using Artificial Neural Networks[J].Applied Energy,2020,260:114253- 114262.

[7] 张守震.车用磷酸铁锂电池建模与状态估计研究[D].武汉:武汉理工大学,2018.

[8] 朱晓庆,王震坡,王聪.锂离子动力电池热失控与安全管理研究综述[J].机械工程学报,2020,56(14):91-118.

[9] 吴国沛,余银犬,涂文兵.永磁同步电机故障诊断研究综述[J].工程设计学报,2021,28(5):548-558.

[10] NIE S S,PEI X J,CHEN Y,et al.Fault Diagnosis of PWM DC-DC Converters Based on Magnetic Com-ponent Voltages Equation[J].IEEE Transactions on Power Electronics,2014,29(9):4978-4988.

[11] RIBEIRO E,CARDOSO A J M,BOCCALETTI C. Open-circuit Fault Diagnosis in Interleaved DC-DC Converters[J].IEEE Transactions on Power Electronics, 2014,29(6):3091-3102.

[12] 于敬华.汽车液压制动系统故障诊断[J].职业技术, 2011(1):90.

[13] GUAN H,DUAN C G,LU P P.Subjective Evaluation of Braking System and Dynamics Analysis[J].Applied Mechanics & Materials,2014,644-650:76-80.

[14] 中华人民共和国工业和信息化部.电动汽车安全要求:GB 18384-2020[S].北京:中国标准出版社,2020.

Analysis of Operational Safety Characteristics of Key Components of New Energy Vehicles

GAO Yun1, YAN Zhihan2

( 1.Hebei Provincial Road Transport Development Center, Shijiazhuang 050800, China; 2.School of Automobile, Chang'an University, Xi'an 710018, China )

At present,China's new energy vehicle ownership and production and sales volume rank first in the world, with a clear trend of rapid growth. However, the high accident rate and prominent operational safety hazards of new energy vehicles, which affect the safety of people's lives and property, are mostly attributed to the safety hazards in the three major components or entire vehicle parts of electric vehicles, and have not been adjusted correctly. To accurately monitor the working status of battery components, motor components, electronic control components, and the entire vehicle in real-time, the failure mechanisms of common safety hazards of each component and the vehicle are clarified through literature analysis, and the corresponding safety characteristic parame- ters of each component and the vehicle are determined, providing scientific indicators for the correct and rapid detection of safety hazards. By monitoring the safety characteristics of each component and the entire vehicle in real-time, the working status of each component and the vehicle can be understood in advance, and the faulty components can be accurately identified, improving the risk identification level of electric vehicles, and providing the possibility for timely and rapid correct regulation of electronic control units in new energy vehicles.

New energy vehicles;Battery component; Motor component; Electric control component;Safety characteristics

U469.72

A

1671-7988(2023)17-36-06

10.16638/j.cnki.1671-7988.2023.017.007

高芸(1975-),女,工程师,研究方向为汽车维修与检测,E-mail:314187202@qq.com。