VC 含量对原位生成WC 增强Ni 基涂层组织及性能的影响*

2023-09-18李金华王应啸姚芳萍

李金华 王应啸 姚芳萍

(辽宁工业大学机械工程与自动化学院,辽宁 锦州 121001)

H13 钢以其优越的性能在热作模具行业有着非常广泛的应用。但是,由于模具长期工作在高温、摩擦剧烈的环境下,很容易产生断裂、损伤等失效情况,因此时常需要对失效的模具进行修复。通过激光熔覆技术进行H13 钢的表面改性和修复是常使用的技术手段之一[1]。激光熔覆技术是通过高能激光束使待熔覆材料与基体表面薄层熔凝在一起,形成与基体具有良好冶金结合熔覆层,是一种先进的表面改性技术[2-7]。与传统焊接技术相比,激光熔覆变形小、稀释率低、熔覆层容易控制[8-10],激光熔覆技术在各行各业的应用越来越广泛[11-13]。

激光熔覆过程中,增强相在涂层的分布以及颗粒的大小对熔覆层的性能有着一定的影响。研究发现[14],当涂层增强相能够弥散分布以及增强相颗粒细化程度较高时,能够显著地提高涂层的性能。细晶强化是使增强相粒度减小并弥散分布的重要手段。目前,VC 能够起到细晶强化的作用来提高合金性能,被作为晶粒生长抑制剂广泛应用于硬质合金的烧结中[15]。王文广等[16]制备了WC-2.5TiC-10Co 硬质合金,研究发现,添加0.1%VC 抑制剂时,WC晶粒粒度减小且颗粒分布均匀,能够有效提高合金的性能。李宁等[17]研究了VC/Cr3C2抑制剂的作用,研究发现,添加VC 和Cr3C2两种抑制剂都能够有效抑制晶粒生长,添加抑制剂后硬质合金性能可显著提高。Poetschke J 等[18]在碳化钨烧结时添加VC抑制剂,研究发现,加入VC 能够使WC 组织更加细密同时密度有所增加。Lay S 等[19]发现VC 能够有效降低WC 晶粒的界面能量,同时降低WC 的溶解度从而细化WC 晶粒。此外,VC 本身具有较高的硬度,常作为增强相应用于激光熔覆中。张伟[20]在20 钢上激光熔覆Fe45 与VC 复合涂层,研究发现,涂层的硬度及耐磨损性随着VC 含量的增加而不断提高。徐国建等[21]在SM400B 上熔覆Stellite-6/VC 混合粉末,研究发现,VC 含量小于80%时,涂层的硬度、耐磨性与VC 含量成正比;VC 含量大于80%时,涂层的硬度、耐磨性随VC 含量成反比。孙海勤等[22]等在45 号钢表面原位生成了VC涂层,研究发现,涂层的显微硬度和耐磨性较基体有了显著的提高。Lee D G 等[23]制备了VC/Fe 涂层,研究发现,涂层的性能随着VC 的加入得到一定的提高。

通过以上研究发现,VC 多作为晶粒生长抑制剂应用于硬质合金的烧结中,在激光熔覆中多作为增强相进行研究。然而对于VC 抑制剂在激光熔覆涂层中起到的抑制效果研究较少。因此本文将VC用作晶粒生长抑制剂引入到激光熔覆中,探究VC含量对原位生成WC 增强镍基涂层组织、物相、硬度的影响,并研究含有VC 抑制剂的WC 增强镍基涂层的摩擦磨损性能。

1 实验材料与设备

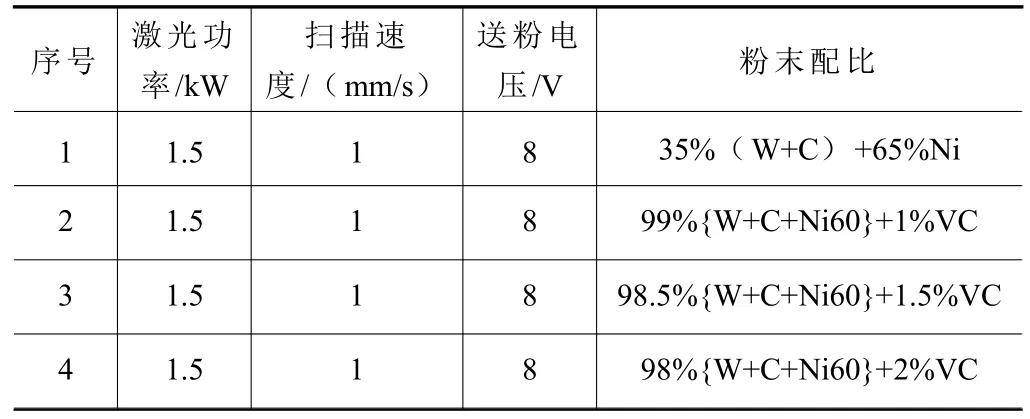

实验基材为H13 钢,基材尺寸为200 mm×40 mm×8 mm。为了实现原位生成,制备熔覆层基础粉末选取65%Ni60 和35%(W+C)的混合粉末,以此为基础分布加入0.1%、1.5%、2%的VC 颗粒,将混合后的粉末放入球磨罐中,在行星式球磨机上球磨2 h 后进行实验。具体的粉末配比及工艺参数见表1。

表1 粉末配比及工艺参数

实验制备采用YLR-3000 型德国光纤激光加工系统,其中包括PERCITEC YC52 型激光熔覆头和FHPF-10 型同步送粉器。送粉载气和保护气均为氮气。将基材二次磨平后,对其表面使用无水乙醇清洁,烘干后进行加工。采用线切割设备对熔覆完成后的H13 钢试样进行切割,分别采用200 目、600目、800 目的砂纸将涂层截面打磨光滑,使用金相磨抛机将涂层表面打磨至无划痕,采用配制好的腐蚀液腐蚀涂层15 s 后用无水乙醇擦拭并烘干。使用美国EDAX Genesis 2000 型X 射线衍射仪来检测涂层的物相成分,使用日本Hitachi S-3400N 型扫描电镜观察涂层的金相组织,使用上海钜惠生产的HVS-1000 型显微硬度计测试涂层的显微硬度,使用济南试金MW-W1B 型立式万能摩擦磨损实验机测试涂层的摩擦磨损性能。

2 结果与分析

2.1 显微组织分析

图1 为不同VC 含量下的WC 增强镍基涂层显微组织图。从图中可以明显观察到涂层中VC 含量不同,涂层的显微组织的粒度及分布明显不同。由图1a 可知,无VC 时,涂层中存在大量的花瓣状物质和聚集物,花瓣状物质粗大,存在物相粘连的现象且分布零散,晶粒尺寸集中于6~10 μm。这是由于原位生成的WC 颗粒可以在适宜的条件下进行自由生长,形成的WC 颗粒粗大,接触面积变大造成容易与其他未熔相产生粘连从而产生聚集物。由图1b 可知,当VC 含量为1%时,涂层中花瓣状和聚集物减少,出现大量的四方形片状物质,片状物质呈现出相互分散的状态,整体分布较为均匀,晶粒尺寸集中于4~8 μm。这是由于加入了少量的VC 起到了抑制WC 晶粒生长的作用,WC 的生长与聚集现象被抑制从而减少了花瓣状和聚集物的出现。由图1c 可知,当VC 含量为1.5%时,涂层中颗粒聚集现象明显减少,出现尺寸较小、形状较为一致、分布均匀的晶粒,晶粒虽然仍有部分棱角但整体呈现向圆形发展的趋势,晶粒尺寸集中于2~4 μm。这是由于VC 的含量增多,细晶强化效果明显,颗粒的粒度明显减小。颗粒较小,加之温度较高,就造成了颗粒能够轻易地被传质作用带到涂层各处,从而使组织颗粒分布均匀。由图1d 可知,当VC含量为2%时,晶粒进一步细化,但晶粒间空隙增大,涂层中组织主要呈现出多种形态,晶粒主要集中在2 μm。虽然VC 吸附在WC 上造成晶粒生长缓慢或无法生长,晶粒能够继续细化,但由于VC 含量过多,抑制剂溶解于Ni 基的速度变快,导致熔池内Ni 基流动性变差,从而使得涂层中出现较多空隙。此外,VC 的增多造成WC 合成初期涂层中硬质相增多,硬质相在碰撞作用下造成WC 晶粒出现缺陷,含有缺陷的WC 晶粒生长出现不确定性,造成生长形态的多样性。

图1 涂层显微组织

添加VC 抑制剂后,涂层显微组织被明显细化的主要原因如下:VC 抑制剂能够广泛地分布于熔池内,VC 晶粒能够在Ni 基中充分溶解,从而降低了WC 在粘结相中的溶解度。VC 抑制剂的添加可以有效地降低WC 晶粒生长的驱动力,降低了WC的溶解-析出过程,从而能够限制WC 晶粒自由生长,抑制晶粒长大。此外,部分VC 能够对流的作用下,在WC 生成过程中吸附在WC 晶体的表面,这样能够有效降低WC 晶体的表面能[19、24],从而抑制了WC 的生长。

2.2 物相分析

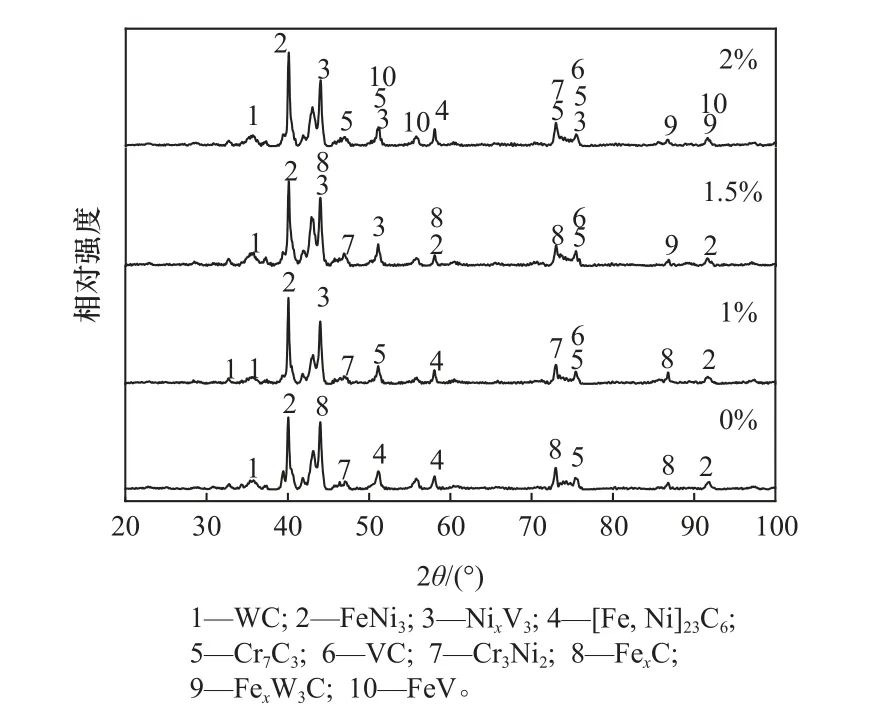

图2 为不同VC 含量下的WC 增强镍基涂层的XRD 图谱。当无VC 时,由于熔覆粉末中含有大量的铁、铬、镍元素,涂层中主要是生成物为渗碳体、铬化物、铁镍合金等,涂层中主要的增强颗粒为WC。当添加1%的VC 时,WC 的衍射峰增多,说明原位生成的WC 结合性能良好;出现的VC 衍射峰较小,同时出现NixV3(x=1,2,3)衍射峰且峰值较高,说明加入的VC 在熔覆过程中产生了分解,并且与涂层中含量较高的镍元素结合生成了多种镍钒化合物。VC 的进一步增多,VC 衍射峰增高,WC 的生成被抑制,涂层中W 与其他元素结合生成多种物相(FexW3C)。当添加2%的VC 时,WC和VC 的衍射峰减小,但涂层中出现多种含钒化合物,涂层中以NixV3、FeV 等含钒化物为主。

图2 不同VC 含量下WC 增强镍基涂层XRD 图谱

采用能谱仪(EDS)分别对不同VC 含量下的WC 增强镍基涂层区域进行成分分析。表2 是各点的元素质量比及原子百分比。当涂层中无VC 时,涂层中含有Cr、Fe、Ni、W 等元素,且W 的含量最高,结合XRD 图谱,涂层中存在的主要增强相为WC。VC 含量为1%和1.5%时,涂层中元素种类和含量相似,γ 液相中存在较多的为Cr、Ni、W、V、C 等元素。熔覆冷却过程中,当熔覆条件达到一定的过冷度时,液相中元素间将会产生共晶反应,从而生成共晶体。结合XRD 图谱,该处不仅形成了WC 和VC 的共晶体,还存在形成的Cr3Ni2。W含量下降的主要原因是液相中存在的VC 抑制了W晶粒间的液相迁移,从而降低了该区域W 的含量。当VC 含量达到2%时,涂层中W 元素的含量迅速下降,而Cr、Fe、Ni 元素含量上升,这是由于涂层中生成了较多的VC 而抑制了WC 晶粒的生成,VC 进一步阻碍了W 原子从一个晶粒向另一个晶粒的液相迁移,少量W 与Fe、C 结合生成FexW3C 化合物。γ 液相中的Cr、C 元素较为活跃,含量升高从而生成了较多的Cr7C3增强相。

表2 各点的元素质量百分比和原子百分比

2.3 显微硬度分析

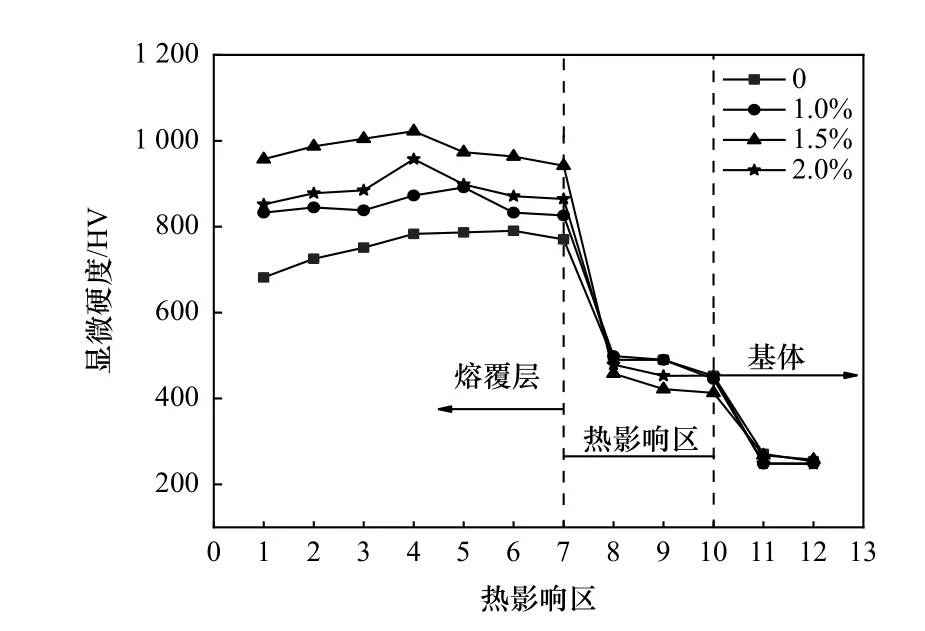

将熔覆层沿垂直截面进行线切割,将截面进行打磨、抛光和腐蚀后进行硬度测量。图3 为不同VC 含量的WC 增强镍基涂层显微硬度变化曲线图。显微硬度变化区域分为熔覆层、热影响区、基体,依次选取7、3、2 个点进行测量。熔覆层、热影响区、基体区域的显微硬度依次下降。当VC 含量为1.5%时,涂层的硬度值最高,平均硬度为978HV0.5;VC 含量为0.1%、2%时,涂层的平均硬度分别为755HV0.5、848HV0.5、886HV0.5。

图3 不同VC 含量下WC 增强镍基涂层硬度变化

涂层的显微硬度与增强相的粒度以及分布有关。随着VC 的加入,VC 能够起到细晶强化的效果,WC 增强相的生长明显被抑制,因此加入VC 的涂层硬度明显提高。随着VC 含量的增多,涂层的硬度也随之提高,但当VC 含量大于1.5%时,涂层的硬度开始下降。这是由于VC 的抑制作用与其在粘结相中的溶解度有关,随着VC 含量的增加,VC 在粘结相中趋于饱和,未溶解的VC 在晶界处偏析或者分解生成其他杂相,从而使涂层性能下降。此外,VC 的含量较多时,会造成其吸附在WC 表面从而阻碍颗粒的长大。VC 的含量较多造成吸附在WC 表面VC 硬质颗粒较大,熔覆过程中温度升高,熔池中对流碰撞现象剧烈,吸附在WC 表面的VC 颗粒对WC 的冲击变大,造成WC 颗粒产生缺陷,从而造成性能的下降。VC 含量过多,抑制作用造成了WC 增强相的含量减少,但此时涂层中Cr 元素的含量大大提高,涂层中生成了大量的Cr7C3和其他含Cr 增强相,以及涂层中含有的部分VC,这对提高涂层性能有一定的帮助。因此,当VC 的含量为2%时,涂层性能会有所下降,但性能仍要比不添加VC 的涂层好。

对比不同VC 含量的WC 增强镍基涂层硬度可知,每种涂层的硬度最高点均出现在涂层的中部区域。首先由于WC 的相对密度较大,涂层中存在WC 向涂层下方移动的趋势,又因为VC 的细化作用,WC 颗粒粒度减小,这种趋势将会被弱化,从而造成上部与下部的硬度差值不大。但是不含VC的WC 增强镍基涂层无细化作用,上部与下部差值依旧明显。其次,由于在熔覆过程中熔覆温度较高,将基体部分熔化,导致部分铁元素进入到熔覆层底部,该处形成的多为铁的固溶体,从而造成涂层底部的硬度产生了一定的下降。综上所述,熔覆层硬度最高点多出现于涂层的中部区域。

2.4 摩擦磨损性能分析

为了探究WC 增强镍基涂层和含VC 抑制剂的WC 增强镍基涂层的摩擦磨损性能,对两种涂层进行摩擦磨损试验。试验前采用磨床对熔覆完成的试件进行打磨,将样品表面打磨光滑。采用无水乙醇将打磨完毕的试件清洗干净,目的是清除试样表面的杂质,避免在对磨副的压力下对涂层表面造成损伤。对磨副材料为Al2O3陶瓷片,分别设置滑动线速度0.083 25 m/s,加载载荷30 N,运行时间1 800 s。每个试件进行3 次磨损试验,每次试验结束后采用天平进行称重并记录数值。

图4 为不同时间下两种涂层的磨损量。由图4可知,不同时间里WC 增强镍基涂层的磨损量均大于加入VC 抑制剂的WC 增强镍基涂层的磨损量。两种涂层中都生成了大量的WC 增强颗粒,而不含VC 抑制剂的涂层中WC 颗粒较大,对磨副更容易与增强颗粒接触而造成磨损增大,导致在摩擦磨损过程中失重较多。当WC 增强镍基涂层中加入VC 抑制剂后,WC 增强颗粒得到细化,细晶强化效果显著且WC 颗粒能够均匀分布,WC 增强镍基涂层硬度被显著提高从而阻碍磨损运动,磨损量进一步减少。

图4 不同时间下涂层磨损量

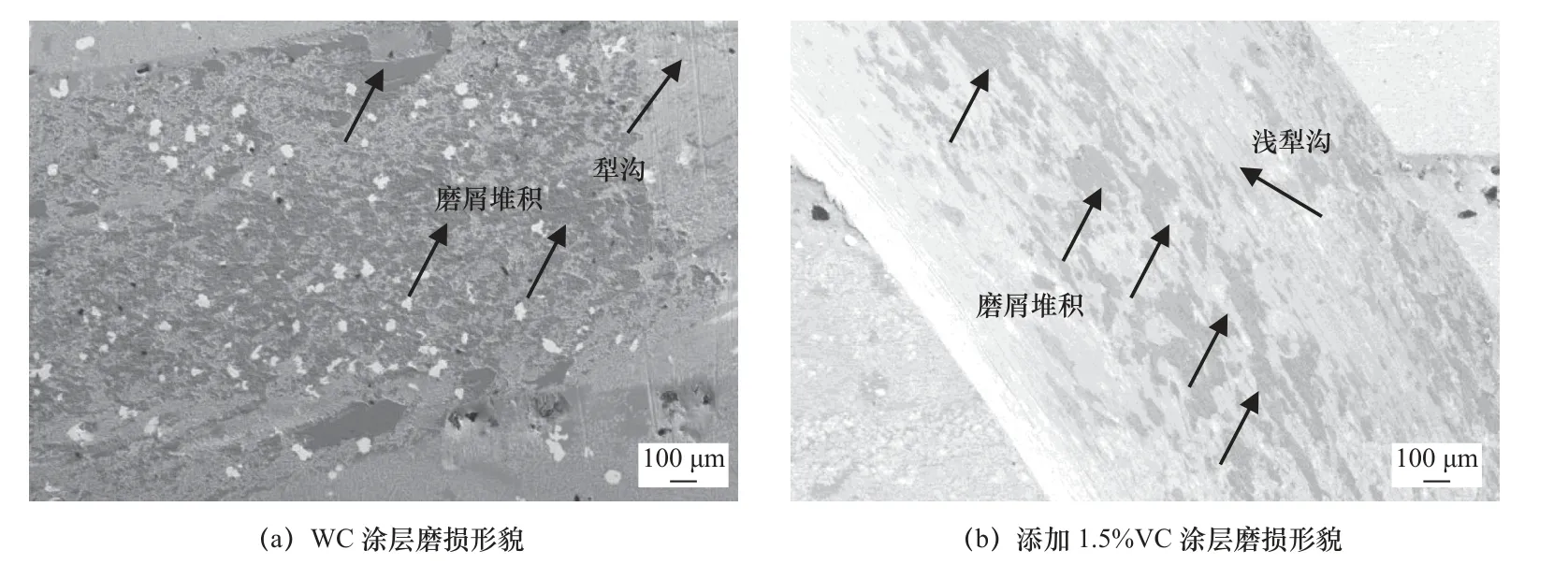

为了研究WC 增强镍基涂层和含VC 抑制剂的WC 增强镍基涂层的磨损机理,对磨损90 min 的WC 增强镍基涂层和含VC 抑制剂的WC 增强镍基涂层进行扫描电镜观察。图5 为WC 增强镍基涂层和添加1.5%VC 抑制剂的WC 增强镍基涂层的磨损形貌图,通过图5a 可以看出WC 增强镍基涂层的摩擦道内存在大量的磨屑堆积且存在犁沟,摩擦后的表面粗糙程度较高,这是WC 晶粒粒度较大,在脱落后造成更大面积的摩擦导致的。从图5b 可以看出,添加1.5%VC 抑制剂的WC 增强镍基涂层磨屑堆积明显减少且摩擦道内较为平滑,这是由于抑制剂起到细化增强相粒度的作用,WC 增强颗粒细小且分布均匀,起到较好的抗磨支撑作用;没有明显凹坑且犁沟较浅,这是由于晶粒细化后涂层硬度提高,在相同的载荷下晶粒对涂层的磨损较小。因此,添加1.5%VC 的涂层磨损性能明显提高。两种涂层内都存在磨屑堆积现象,这是由于对磨副的挤压以及摩擦时的高温,容易造成部分金属熔化而产生粘着,在粘着磨损的作用下涂层产生大量的磨屑并产生堆积。由于涂层中WC 硬质相较多,会产生摩擦表面直接与WC 颗粒之间作用的现象,从而使部分WC 颗粒受力剥落,剥落的WC 颗粒在对磨作用下继续对涂层表面造成磨损,产生犁沟。因此两种涂层的磨损机理都为粘着磨损、脆性剥落和磨粒磨损。

图5 熔覆涂层磨损处图像

3 结语

在基础粉末为35%(W+C)+65%Ni60 的基础上,分别加入0.1%、1.5%和2%的VC 颗粒,制备出4 种原位生成WC 增强镍基涂层。采用XRD、SEM、EDS、显微硬度仪、摩擦磨损试验机等多种检测设备,经过分析研究得到以下结论:

(1)VC 有显著抑制WC 颗粒长大的作用。随着VC 的增多,WC 颗粒被逐步细化,当VC 含量为1.5%时,颗粒粒度明显细化且分布均匀,抑制效果最佳。VC 含量超过1.5%时,吸附、碰撞作用造成WC 颗粒缺陷增多,WC 颗粒出现多方向生长现象,形态各异。VC 抑制剂减缓WC 溶解-析出过程以及降低WC 表面能是抑制WC 晶粒生成的重要原因。

(2)无VC 时,涂层物相以渗碳体、铁镍合金为主,增强相为WC;随着VC 的加入,晶粒生长抑制作用强化,涂层中W 元素的迁移被阻碍,WC 的含量减少,出现较多含钒化合物。

(3)添加VC 后,涂层硬度显著提高。VC 含量为1.5%时,涂层硬度最高。VC 含量过多造成杂质相增多,颗粒缺陷增加从而造成性能下降,但涂层中Cr7C3、VC 及其他固溶相对涂层有强化作用,性能优于无VC 的涂层。

(4)添加VC 抑制剂的涂层摩擦磨损性能更优。两种涂层磨损机理主要为粘着磨损、脆性剥落和磨粒磨损。