多轴数控砂带磨床后置处理算法研究*

2023-09-18邓瑞祥刘晋丽

邓瑞祥 刘晋丽

(西安航空职业技术学院,陕西 西安 710089)

现存的砂带磨削装备已基本实现多轴数控高精度磨削加工,但配备在机测量模块的数控砂带磨床并不多见,这就需要在现有磨床上加装在机测量模块,进行升级改造。机床升级改造的首要前提是重构机床的后置处理系统,得到开源的后置处理才能为其后续加装在机测量系统提供基础平台。

通常将刀位文件转化为数控程序的过程称为后置处理,由于机床无法识别刀位文件,所以进行这样的转化是必要的[1]。近些年来随着数控机床的广泛应用,国内外学者针对后置处理展开了大量的研究[2-3]。章鸿[4]以3 种常见的正交结构的五轴机床为研究对象,推导建立起运动学模型,并基于UG 完成后置处理器的开发并完成验证。杜澎[5]对非正交双转台五轴机床的后置处理进行了研究,使用Matlab 完成后置处理器的开发,并在VERICUT 环境中完成验证。何耀雄等[6]提出了一种可适应于任意结构机床运动学求解的通用方法。Zhao D 等[7]针对一台新型的六轴钻削机床,通过结构分析建立机床的运动学模型,并提出了一种基于分离和组合的逆运动学策略,将所有运动轴分为3 组,并根据关节分离策略(JSS)依次求解其关节坐标。邱周静子[8]在五轴机床的运动学求解方面,针对双摆头类型的机床提出了正逆解公式,同时针对奇异问题带来的误切给出了通用的解决方案。

本文围绕中国航空制造技术研究院现有的1 台多轴数控砂带磨床,重构其后置处理模块。本文中基于机床结构分析推导后置处理算法的方法,使后置处理的推导可视化,且推导过程简便高效,为其他数控磨床后置处理开发提供借鉴,有助快实现多轴数控砂带磨床叶片制造的数字化、智能化。

1 机床坐标系与运动轴初始位置定义

1.1 坐标系的定义

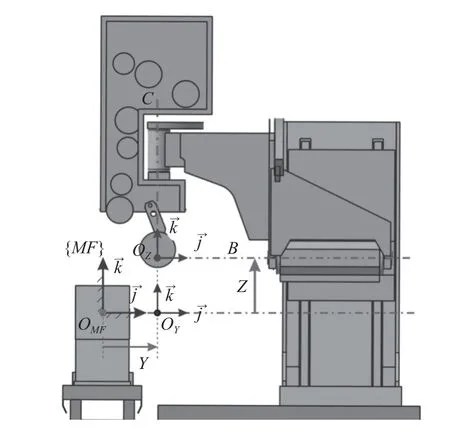

对多轴数控砂带磨床进行后置处理推导,首先应建立起各运动轴的坐标系以及明确各轴之间的运动关系。为了辅助推导运动关系,拟建立参考坐标系{MF}(机床基座坐标系),如图1a 所示。{MF}是一个固定不动的空间坐标系,如图1b 所示,将方向定义为沿机床X轴导轨,向右为正;其方向为沿数控磨床Y轴导轨方向,远离X轴导轨为正;其方向为沿数控磨床Z轴方向,向上为正;其坐标原点为数控磨床A轴与B轴公垂线在A轴上的交点。其中坐标系{WT}是工作台坐标系,如图1b 所示,该坐标系原点位于法兰盘左端面与其旋转中心(A轴)的交点。

图1 参考坐标系与工作台坐标系示意图

1.2 机床运动轴初始位置的定义

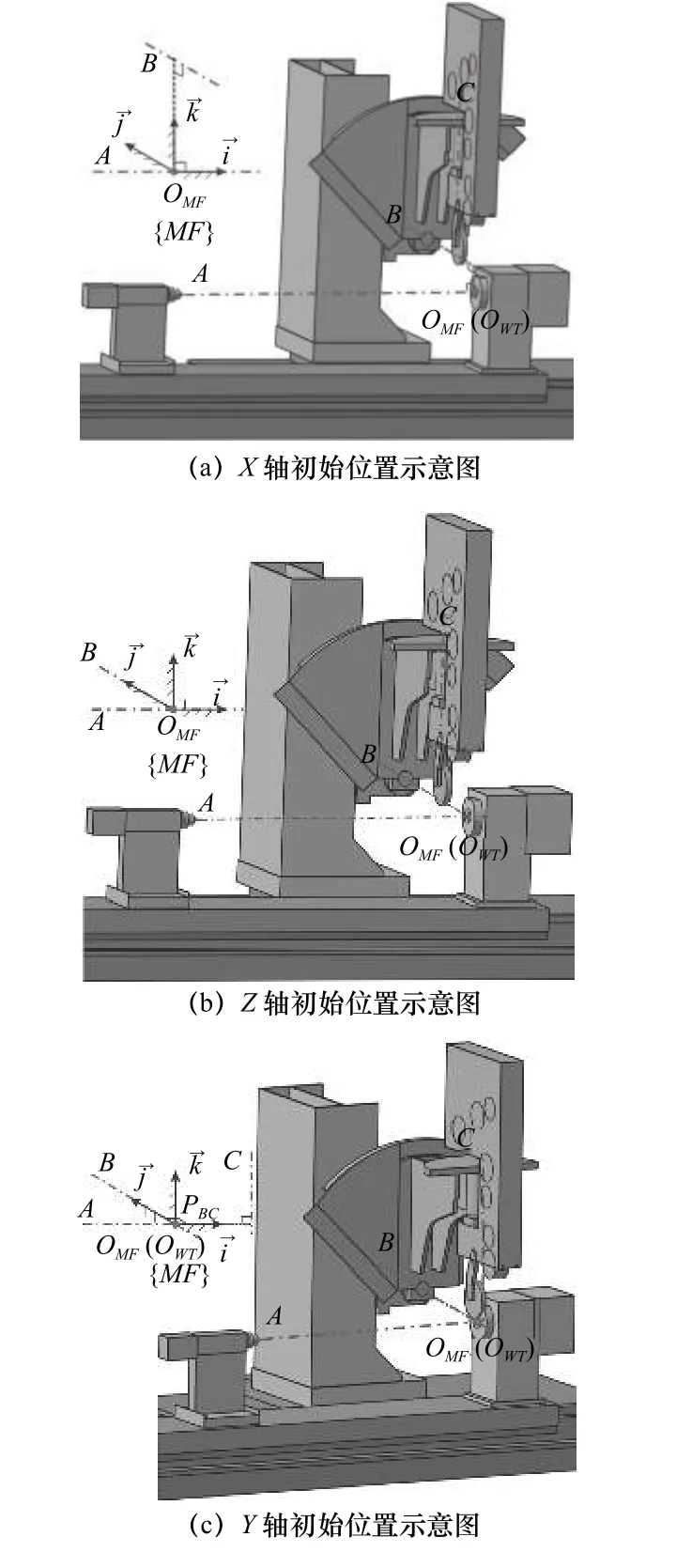

定义好参考坐标系{MF}的位置后,还需要定义多轴数控砂带磨床在此坐标系下的初始位置(数控磨床运动量为零的位置)。首先定义各旋转轴的初始位置,如上图1b 所示,A轴初始位置设置为法兰盘缺口平面p与平面平行;B轴初始位置设置为C轴与平行;C轴初始位置为砂轮中心轴平行。

多轴数控砂带磨床线性轴初始位置的定义,如图2a 所示,X轴的初始位置定义为OMF与OWT重合;如图2b 所示,Z轴的初始位置定义为A轴与B轴相交于OMF;如图2c所示,Y轴初始位置定义为C轴在平面上。

图2 {MF}坐标系下线性轴初始位置的定义

2 构建机床运动学链

机床各运动轴的空间位置可以在机床基座坐标系下进行表示,将各运动轴的运动(平移、旋转)有序串联起来,可以得到机床的运动学链与对应的变换矩阵。运动学链的构建是进行机床后置处理推导的根本依据,根据之前对机床结构的分析拟从机床工作台群组和刀具群组进行构建。

2.1 机床工作台群组运动学链

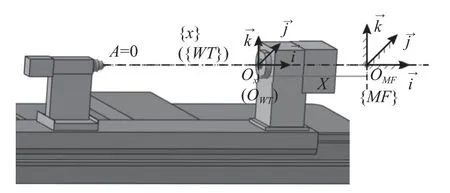

先从机床工作台群组(工件运动链)开始推导。如下图3 所示,运动首先由X轴坐标系沿{MF}的→-i方向运动X,然后传递给A轴坐标系,即X轴坐标系相对于{MF}坐标系运动了X距离。

图3 X 坐标系与{MF}坐标系运动传递示意图

由X坐标系与{MF}坐标系运动传递示意图可得X坐标系中的点在机床基座坐标系{MF}(参考坐标系)中表达的变换矩阵MFTX:

如图4 所示A轴坐标系绕X轴坐标系的方向旋转角度A,将运动传递给工件,即{WT}坐标系相对于X轴坐标系转动了角度A。

图4 {WT}坐标系与X 坐标系运动传递示意图

由{WT}坐标系与X坐标系运动传递示意图可得工作台坐标系{WT}中的点在X坐标系中表达的变换矩阵XTWT:

综合X坐标系与{MF}坐标系运动传递以及{WT}坐标系与X坐标系运动传递可得多轴数控砂带磨床工作台群组的运动学链,如图5 所示。

图5 WT-X-MF 运动学链示意图

2.2 机床刀具群组运动学链

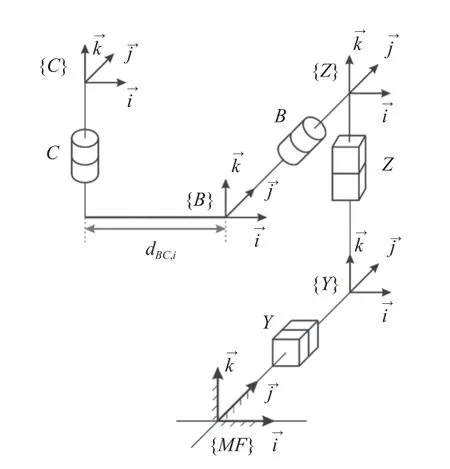

(1)MF-Y-Z运动学链

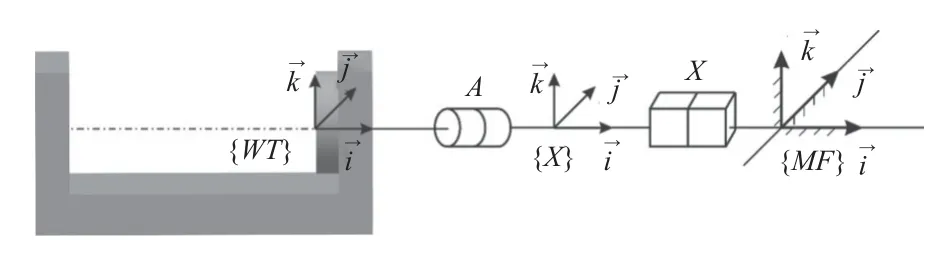

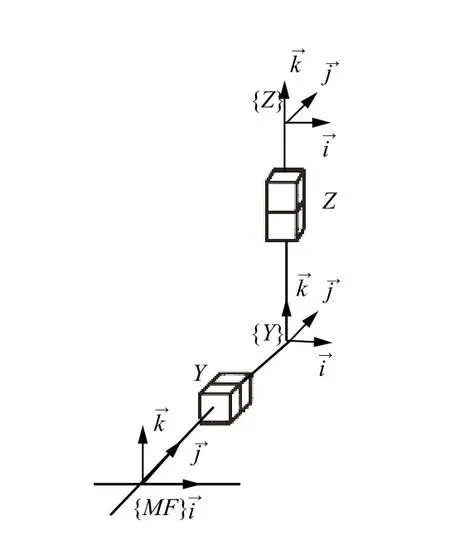

对机床刀具群组运动学链进行分析,运动由{MF}坐标系传递到Y轴坐标系,再传递到Z轴坐标系。由于Y轴和Z轴都是线性轴,运动关系比较简单。如图6 所示运动首先由Y轴坐标系沿{MF}的方向运动Y,然后传递给Z轴坐标系,即Y轴坐标系相对于{MF}坐标系运动了Y距离,Z轴坐标系相对于Y坐标系运动了Z距离。

图6 {MF}坐标系与Y、Z 坐标系运动传递示意图

由{MF}坐标系与Y坐标系运动传递可得{Y}坐标系中的点在机床基座坐标系{MF}(参考坐标系)中表达的变换矩阵MFTY:

由Y坐标系与Z坐标系运动传递可得{Z}坐标系中的点在{Y}坐标系中表达的变换矩阵YTZ:

由{MF}坐标系与Y、Z坐标系运动传递可得多轴数控砂带磨床MF-Y-Z运动学链,如图7 所示。

图7 MF-Y-Z 运动学链示意图

(2)MF-Y-Z-B-C运动学链

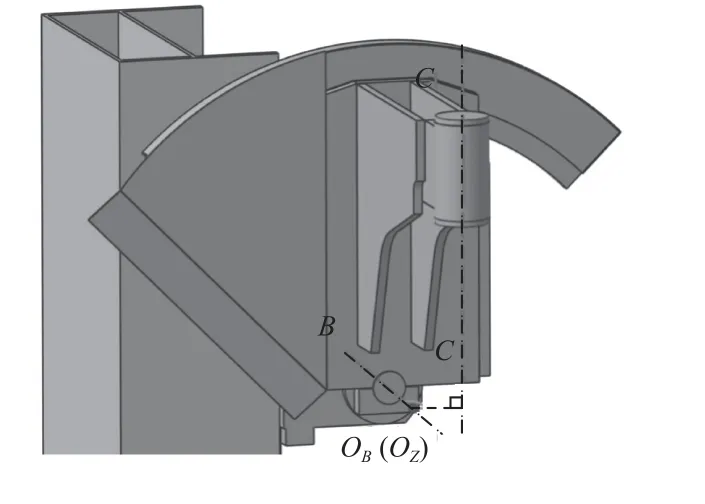

如图8 所示砂带磨床的B轴安装在Z轴上,B轴是旋转轴,因此B轴坐标系会相对于Z轴坐标系做旋转运动,B轴坐标系绕Z轴坐标系的方向旋转角度B。

图8 Z 坐标系与B 坐标系运动传递示意图

由Z坐标系与B坐标系运动传递可得{B}坐标系中的点在{Z}坐标系中表达的变换矩阵ZTB:

在之前的机床结构分析时确定该多轴数控砂带磨床的B轴与C轴在空间中不相交,如图9 所示,两个轴轴线的公垂线距离为dBC,i。

图9 B、C 轴位置偏差示意图

因此,B轴坐标系与C轴坐标系之间首先存在一个平移矩阵T:

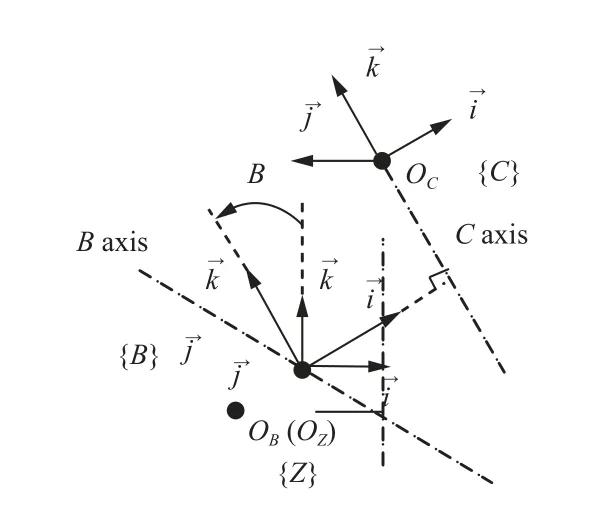

又因为C轴是旋转轴,安装在B轴上,可以做旋转运动,如图10 所示。

图10 {B}坐标系与{C}坐标系运动传递示意图

因此,根据{B}坐标系与{C}坐标系运动传递可以得到{C}坐标系中的点在{B}坐标系中表达的变换矩阵BTC:

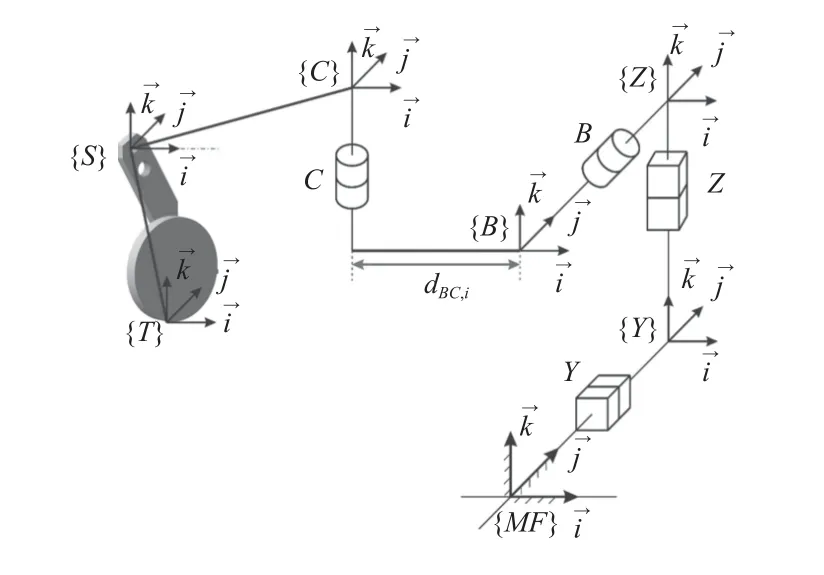

可得到多轴数控砂带磨床MF-Y-Z-B-C运动学链,如图11 所示。

图11 MF-Y-Z-B-C 运动学链

(3)MF-Y-Z-B-C-S-T运动学链

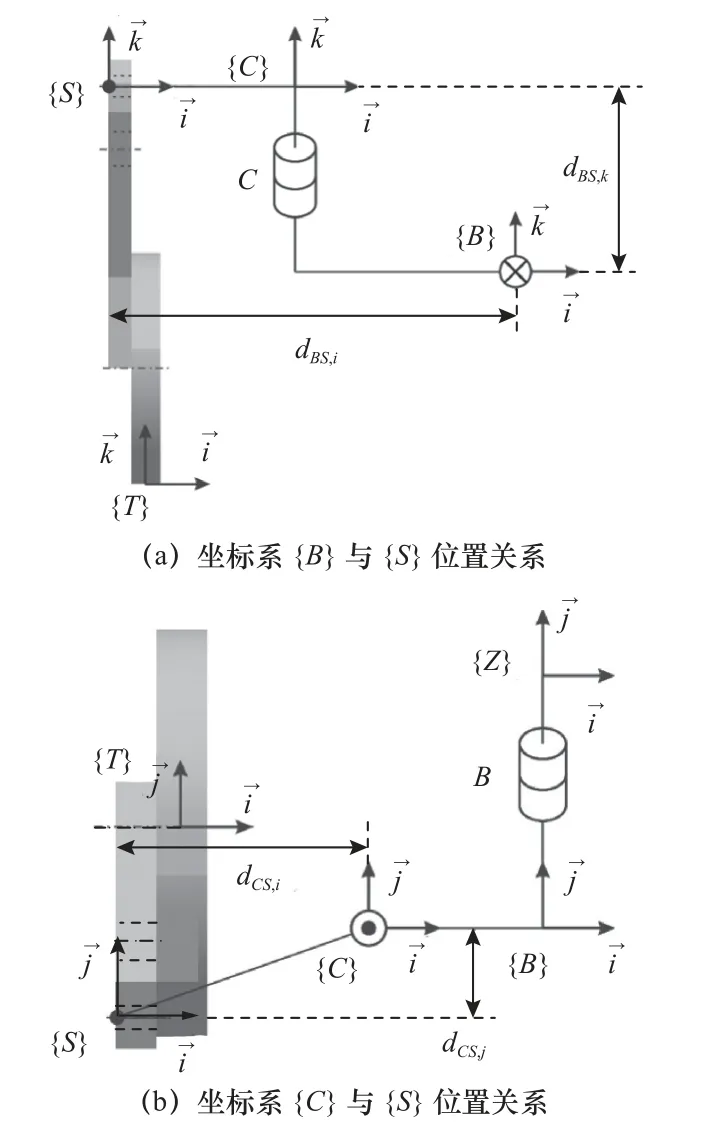

经过上述分析,已经推导了由MF坐标系到C轴坐标系的坐标变换矩阵,还需要分析从C轴坐标系到砂带磨床参考点坐标系再到刀具坐标系的变换矩阵。根据数控砂带磨床整体装配时对关键数据的分析可得参考点坐标系{S}与坐标系{B}、{C}、{T}的位置关系,如图12 所示。

图12 坐标系{S}与坐标系{B}、{C}、{T}的位置关系

由坐标系{C}与{S}位置关系可得{S}坐标系中的点在{C}坐标系中表达的变换矩阵CTS:

根据机床结构分析,结合图12 设定刀柄左端面上定位孔中心为坐标系{S}原点,砂带轮下接触面中心点为坐标系{T}原点,并建立坐标系{S}与{T}位置关系,如图13 所示。可得:dST,i=43 mm;dST,j=79.2 mm;dST,k=350 mm。

图13 坐标系{S}与{T}位置关系

由图13 可得刀具坐标系{T}中的点在{S}坐标系中表达的变换矩阵STT:

可得到多轴数控砂带磨床MF-Y-Z-B-C-S-T运动学链,如图14 所示。

图14 MF-Y-Z-B-C-S-T 运动学链

2.3 机床整体运动学链

机床整体的运动学链由工作台群组运动学链与刀具群组运动学链组成。

即{WT}-X-{MF}-Y-Z-B-C-S-T,得到的多轴数控砂带磨床整体运动学链如图15 所示。

图15 数控砂带磨床运动学链

3 后置处理过程推导

3.1 推导坐标变换矩阵

根据机床工作台群组运动学链的分析,结合公式(1)和(2)可得到工作台坐标系{WT}中的点在机床基座坐标系{MF}(参考坐标系)中表达的变换矩阵MFTWT:

根据机床刀具群组运动学链的分析,结合公式(3)至(9)可得到刀具坐标系{T}中的点在机床基座坐标系{MF}(参考坐标系)中表达的变换矩阵MFTT:

整理可得MFTT:

其中:p、m、n的值为:

由式(10)和(12)可得刀具坐标系{T}中的点在工作台坐标系{WT}中表达的变换矩阵WTTT:

一个坐标系是由原点位置以及3 个轴的方向所决定的,所以刀具坐标系{T}中的点在工作台坐标系{WT}中表达的变换矩阵WTTT的第一列表示的是刀具坐标系在{WT}坐标系下的刀具坐标系{T}的X方向,第二列表示的是Y的方向,第三列表示的是Z的方向,第四列表示的是原点位置。

故设刀触点为:pc=(pc,x,pc,y,pc,z),设刀轴矢量:pn=(pn,x,pn,y,pn,z)。该多轴数控砂带磨床的工作台坐标系{WT}与编程坐标系重合,刀具坐标系{T}的原点在编程坐标系下的表达如式(14)。

刀具坐标系{T}下Z方向单位矢量在{WT}下的表达即为接触点在曲面上的单位法矢在坐标系{WT}下的表达。

考虑运动学链推导所设立的参考坐标系{MF}与机床厂商设置的机床坐标系存在偏置,有:

其中,带M下标的为机床坐标系下各运动轴的数值。由式(16)可得:

3.2 求解坐标变换矩阵

将偏置转换后的机床坐标值代入式(15)得到的刀轴矢量中,得到:

由上式可得:BM=arcsin(pn,x),则有:

得到旋转轴的表达后,即可得到:

通过机床坐标变换矩阵的求解,得到五轴数控砂带磨床的后置处理算法,该算法可以将含有刀轴矢量pn和刀触点坐标pc的刀位文件转换为含有各轴运动量的NC 代码。基于该后置处理算法可以实现五轴后置处理。

3.3 基于MATLAB 开发后置处理器

使用UG 的加工模块对工件进行数控编程后确认刀轨,确认无误后输出刀位文件。得到的刀位文件包含的指令字有TOOL PATH、TOOL、TLDATA、MSYS、PAINT、GOTO、FEDRAT、CIRCLE 和ENDOF-PATH,子指令有SPEED、COLOR、MMPM、MILL、PATH。保留以关键字GOTO 开头的行,GOTO/后的数据分别表示该刀触点的坐标以及刀轴矢量。以Pc刀触点坐标和Pn刀轴矢量,作为6 个输入量,以上节后置处理推导过程最终得到的系列表达式作为函数,定义刀具偏置与机床偏置,输出XM、YM、ZM、AM 和 BM共5 个量。使用Matlab构造的function 如图16 所示。

图16 构造后置处理坐标转换函数

将刀位源文件进行预处理,保留以关键字GOTO开头的行,将格式化的文件通过后置处理算法处理后添加程序头和程序尾即可得到最终的数控程序。将开发完成的后置处理模块嵌入“自适应砂带磨削软件”中,如图17 所示在“自适应砂带磨削软件”中通过后置处理可以实现将刀位文件转化为NC 程序的功能。

图17 将后置处理模块嵌入自适应磨削软件

4 宽弦空心风扇叶片磨削仿真及实例验证

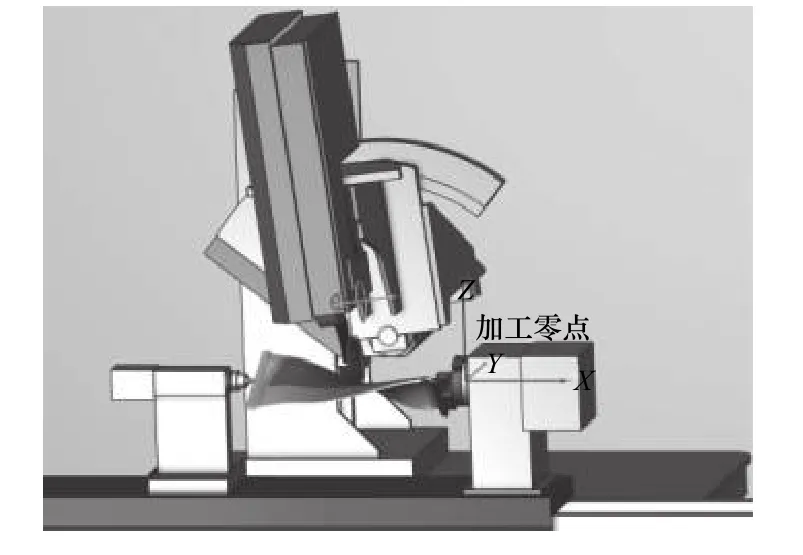

4.1 后置处理器虚拟仿真验证

将某型号宽弦空心风扇叶片设计模型与毛坯模型与其专用夹具进行装配,在NX 中选用多轴铣削类型(mill multi-axis)创建可变轮廓铣工序,对该叶片的叶背加工工艺进行编程。叶背的磨削刀路轨迹如图18 所示,确认并生成刀位文件后,经后置处理器生成叶背磨削的数控加工程序。

图18 叶背磨削刀路轨迹

在VERICUT 软件中搭建该多轴数控砂带磨床的虚拟仿真环境,对风扇叶片加工刀位轨迹进行仿真验证。如图19 所示为正在进行叶背的虚拟仿真磨削,仿真过程中砂带轮与被加工工件不产生干涉或者过切,各运动轴没有超出运动行程。如图20所示为叶背的虚拟仿真加工结果,表明数控程序可以正常完成叶背的磨削加工,证明了所开发的后置处理器的正确性。

图19 正在虚拟仿真磨削加工

图20 叶背磨削仿真加工结果

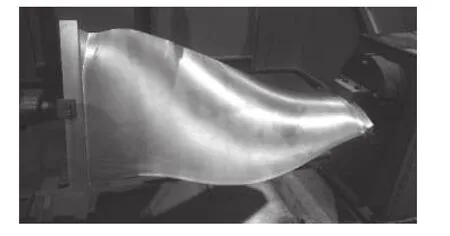

4.2 后置处理器实例验证

为了进一步验证后置处理器的正确性,将采用宽弦空心风扇叶片作为实验验证对象。使用规格为25 mm×3 500 mm(宽×周长),粒度为A160 的3M™Trizact™ 363FC 砂带在该数控砂带磨床上进行实机验证。NC 程序为4.1 仿真加工叶背时所使用的由后置处理器生成的加工程序。将该风扇叶片装夹至磨床上,同时将对应的加工程序导入机床控制器中。如图21 所示为准备工作完毕,可以开始磨削加工。

图21 风扇叶片装夹完毕

如图22 所示为该风扇叶片叶背磨削完成后的整体样貌图,磨削加工过程中无干涉、无超程、无报警,实验结果表明:由该后置处理器生成的NC程序被机床读取后能够正确地运行,磨削区域与设定一致,加工的路径与规划一致,得到的叶背磨削结果与预期一致。结果说明面向该多轴数控砂带磨床,所开发的后置处理器能准确无误地生成数控程序。

图22 叶背磨削完成后整体样貌

5 结语

(1)本文以多轴数控砂带磨床为研究对象,分析机床工作台群组和机床刀具群组并建立机床的整体运动学链,以此为基础推导求解坐标变换矩阵,得到后置处理算法。

(2)以NX 软件生成的刀位文件,基于MATLAB开发了该磨床对应的后置处理软件;并通过虚拟仿真和实机验证了该后置处理软件的正确性。

(3)本文提出基于机床结构分析推导后置处理算法的方法,使后置处理的推导可视化,且推导过程简便高效,为同类型机床的后置处理推导提供了一种解决方案。