基于超声测头大型薄壁件壁厚在机测量和补偿加工方法研究

2023-09-18冯常喜胡兴平李永成郑海东

冯常喜 胡兴平 杨 凯 张 宁 李永成 郑海东

(北京卫星制造厂有限公司,北京 100094)

大型薄壁件是航天器高端装备中典型的结构件之一。精确地加工壁厚是保障大型薄壁零件整体轻量化和服役性能的前提与基础[1]。制造过程中,若不能精确控制构件剩余壁厚的,一方面,可能造成零件的“费重”增加,致使装备运载效率降低;另一方面,可能造成零件承力能力下降,进而影响整体结构件工作运行的可靠性与安全性[2]。壁厚精确测量和补偿加工成为大型薄壁件制造过程中的关键环节。传统方法采用理论加工程序试切加人工测量壁厚,不但加工效率低下,而且人工计算补偿值消耗大量精力,极易出错。如果采用扫描测头和壁厚测头相结合的方法,则需要对扫描数据进行大量数据处理工作,扫描和数据处理过程机床等待时间长,导致测量和加工不连续。本文提出使用超声壁厚测头,建立在机测量和补偿加工系统。从数控编程开始,到在线测量,再到补偿加工,提供了整套方案,解决了大型薄壁件减轻槽加工时,壁厚难以控制和加工效率低下的问题。

1 产品加工分析

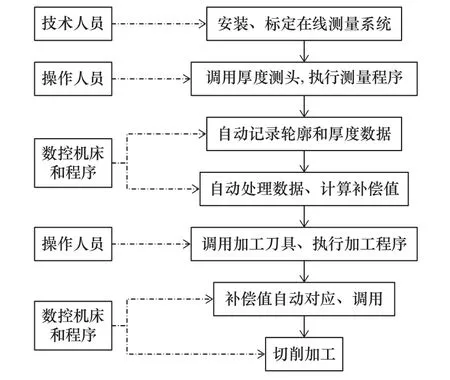

以某航天器为例,直径尺寸约为3 m,高度约为3.5 m,其外形上分布大量减轻槽网格,底壁设计最小厚度达到1.2 mm,可以起到减重和保证强度的作用。由于毛坯制造和热处理必然或多或少产生初始残余应力[3],材料在切削加工过程中,会产生切削应力、初始残余应力和切削应力均会导致产品外轮廓度变化。传统加工方式,首先,采用理论面加工程序,抬离理论面一定距离,保留余量加工减轻槽,一般保证待加工表面见光即可,此过程称为“试切”,通过“试切”的方式,确认变形后减轻槽底面外轮廓位置。其次,测量各个减轻槽内多个点壁厚,计算出每个减轻槽的补偿值,再将相同补偿值的减轻槽程序合并。最后,按补偿值对刀具长度进行修正,加工减轻槽底面,以达到产品尺寸要求。此过程需要大量的人工测量、记录数据和计算补偿值的工作,且需要数控编程人员进行加工程序拆分和合并工作,造成加工不连续,加工效率低下,通过人工记录和处理数据,加工风险大,传统加工流程如图1 所示。

图1 传统加工流程图

2 在机测量和补偿加工方法

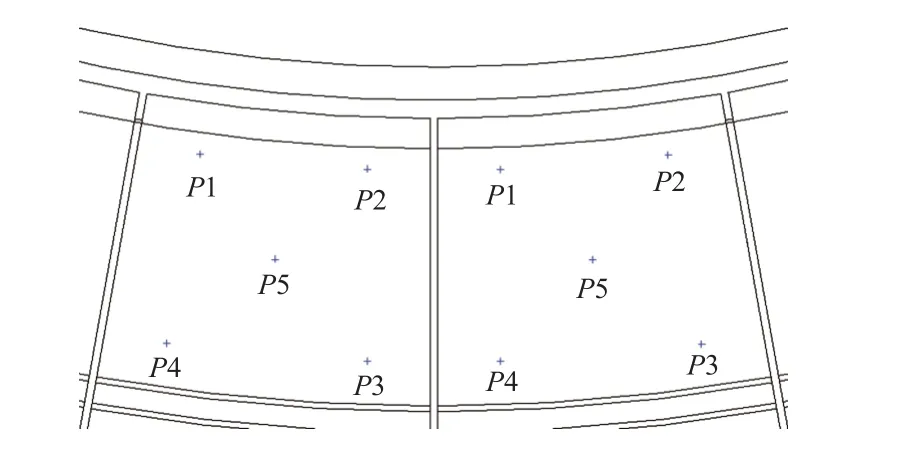

针对以往难点,研究在机测量和补偿加工方法,其设计流程如图2 所示。

图2 在机测量和补偿加工流程图

2.1 在机测量系统搭建和精度标定

海克斯康超声测头通过头部压缩方式产生信号,传递给接收器和数控机床,记录信号发出和停止的时间t,再根据h=υ×t,计算出测量特征壁厚H1,υ为超声波在当前材料的传播速率,超声波在不同材料中传播速率不一样,需根据待测特征材料标定。当测头发出触发信号时,不仅记录超声波传播时间,同时记录当前测头刀尖点或主轴端面位置坐标信息(x1,y1,z1),即为变形后的减轻槽底面外轮廓度。

选取标准块,对在机测量系统壁厚和外轮廓度测量精度进行标定,如图3 所示。将标准块放置于机床台面,标准块底面设置为工件坐标系Z0,标准块几何中心设置为工件坐标系X0和Y0,执行标定程序,多次测量取平均值,查看厚度偏差和Z向位置偏差,根据偏差值对超声在机测量系统测量精度进行修正。

图3 在机测量系统精度标定

2.2 测量壁厚和外轮廓度

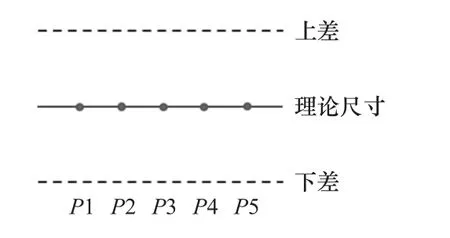

切削应力对被加工减轻槽和待加工减轻槽变形有一定影响,在兼顾加工质量和效率的前提下,结合舱体尺寸,一般选取4~8 个槽为一组进行加工,如图4 所示,根据减轻槽网格大小,设置单个减轻槽测量点数量,一般选取5 个测量点,如图5 所示。

图4 减轻槽测量程序示意图

图5 减轻槽测量点分布

设置各个减轻槽测量点位,通过NX 编程软件,编制超声在机测量轨迹,并通过后处理生成测量程序,对各个测量点进行厚度和外轮廓度测量,然后记录到系统变量中,以供后续补偿值计算调用。本文针对华中数控系统,基于NX 编程软件开发了超声在机测量程序后处理,测量程序格式如下:

单个点通过5 行程序实现超声在机测量,N2~N6 行控制单个点一次测量过程,N2 为将机床旋转轴定位到测量点法向矢量,N3 为定位刀尖点到测量点上方安全距离,N4 为定位到距离测量点上方附近距离,N5 为测量底面壁厚和外轮廓度,N6 为退刀到安全距离。

2.3 补偿值计算原理及方法

前文提到,由于初始残余应力和切削应力存在,导致底壁变形,外轮廓发生改变,加之需要对底壁进行切削,共同影响了最终补偿值。测量减轻槽底面壁厚H1和外轮廓度 (x1,y1,z1),理论壁厚为H0和理论外轮廓度为 (x0,y0,z0),补偿值计算原理如图6 所示。

图6 补偿值计算原理图

根据测量壁厚H1和理论壁厚H0,计算出壁厚偏差值 ΔH,根据测量外轮廓度Z1和理论外轮廓度,计算外轮廓度偏差值 ΔZ,最终,根据厚度偏差值和外轮廓度偏差值,计算得到综合补偿值,计算式为

由于外轮廓变形的影响,测量点和理论点不在同一法向矢量,为了消除偏差影响,需对外轮廓度偏差进行法向矢量投影。以AC 双摆头机床为例,根据机床结构和A、C轴角度,则理论法向矢量:

A、C角度均为弧度值,且理论矢量的模为1。测量点和理论点的两点矢量:

将外轮廓偏差做实际矢量向理论矢量投影,则得到外轮廓度偏差:

以每个槽测量5 点为例,通过2.3 中补偿值计算式得到单个槽内5 个测量点的补偿值。每个点补偿值均以理论壁厚或期望壁厚为基础计算得到,5点单独补偿情况下均能保证测量点处壁厚,如图7所示。图7 中5 个点补偿值不相等。工程应用中,无法直接应用5 点单独补偿进行加工,需将每个槽内5 个补偿值优化为一个补偿值,以某一点补偿值为基准,则补偿值典型分布如图8 所示。

图7 单个点单独补偿

图8 以某一点为基准补偿

当单点补偿值分布如图8 中a、b、c 这3 种情况时,为了满足尺寸公差要求以及将上差和下差尺寸的加工风险均分,求取5 点补偿值最大值和最小值,并计算得到中间值,用作对应减轻槽的最终补偿值,当补偿值如图8 中的d 情况时,为了保证最小壁厚满足尺寸要求,将最大补偿值作为基准,计算补偿值作为对应减轻槽的最终补偿值。其补偿值计算子程序如下:

2.4 补偿值存储和调用

前文实现了在机测量数据储存和补偿值计算,以每个槽测量5 个点为例,5 个点包含有10 个测量信息,即5 个壁厚信息和5 个外轮廓度信息。通过壁厚信息和外轮廓度信息计算出每个点的综合补偿值,根据槽内每个点的综合补偿值,计算出最终补偿值,并储存在系统变量中,供加工时调用。其数据存储结构见表1。

表1 数据存储结构

每个减轻槽计算得到一个最终补偿值,通过修改刀具长度磨损指令,将补偿值调用到加工程序中,其加工程序格式如下:

搭建在机测量系统之后,通过对在机测量系统精度标定、补偿值计算原理和补偿值计算方法研究,得到了每个槽的最终补偿值。通过对数据结构设计,将测量结果以及计算结果储存到相应变量中,并通过在加工程序中插入刀具长度磨损值修改指令,实现补偿值的自动调用并指导加工,整个过程实现了自动化执行。

3 基于NX 的测量程序后处理开发

基于NX 编程软件开发在机测量程序后处理,通过对NX 中“打孔”模板的研究,实现基于NX编程软件的在机测量程序快速编制。

以试验件为例,图9 为试验件模型,其上分布有5 个减轻槽网格,在每个减轻槽内选取测量点,生成程序,图10 为在机测量程序的CLS 刀位文件,开发后处理的作用是将CLS 刀位文件转化为机床可执行代码。

图9 在机测量程序轨迹

图10 在机测量程序CLS 文件

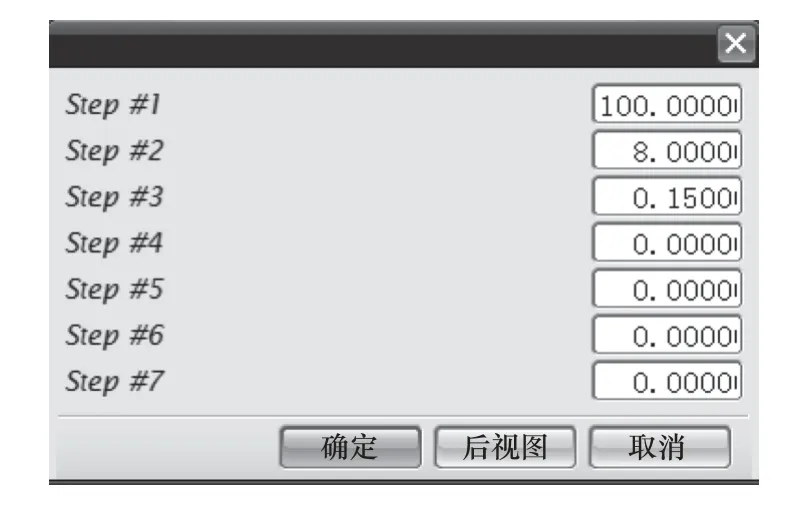

调用“打孔”模板,并选择“标准钻,深孔”循环类型,如图11 所示。此类型中,包含有多个STEP 值,满足在机测量程序编制时需要设定的定位安全距离、逼近距离、退刀安全距离、理论厚度和公差数值。图12 表明,设定定位安全距离为测量点上方100 mm,退刀安全距离与定位安全距离相同,理论厚度值为8 mm,公差值为0.15 mm,逼近距离通过在“循环类型”的最小安全距离中设定。测量程序中的各点坐标通过相应距离值乘以法向矢量,再叠加测量点坐标的方式得到。

图11 循环类型

图12 STEP 参数表

4 结语

本文针对传统加工方法效率低下、过程繁琐和加工质量难以保证的问题,应用超声测头,建立超声在机测量系统,分析了补偿值计算原理以及设计了补偿值计算方法,并通过转化为机床代码的形式,自动进行补偿值的计算。通过在机测量和补偿加工方法的研究,实现了自动化在机测量和记录数据,自动处理生成单个减轻槽的补偿值,自动化调入对应减轻槽补偿值到加工程序中,节省大量人力,大幅度降低出错风险。省去“试切”过程,缩短加工环节和时间,减少编程人员在加工工序中的介入频率,减少等待时间。通过对NX 编程软件后处理开发,开发了在机测量程序编制方法,对于工程实践应用具有重要的意义。