军用电子设备环境适应性设计方法

2023-09-06李风新

李风新

(中国电子科技集团公司 第十五研究所,北京 100083)

引言

军用电子设备的显著特点是其应用环境的特殊性,从地面、高原、沙漠、岛屿,到方舱、火车、舰船、飞机、卫星,军用电子设备承受着各种恶劣环境的影响,据统计,受环境影响造成设备故障的比例高达50 %,GJB 4239-2001《装备环境工程通用要求》3.2 指出:环境适应性是指装备(产品)在其寿命期内可能遇到的各种环境的作用下能实现其所有预定功能、性能和(或)不被破坏的能力[1],所以,抗恶劣环境适应性设计是保证军用电子设备可靠运行的重要手段。

由于设备在运输、工作中所处的环境是多方面的,就需要从多个方向开展设备的抗恶劣环境适应性设计[2]工作,由此可见,环境适应性设计是一门多学科综合类技术,要求设计者具备多方面的设计能力。为了比较全面、具体的介绍环境适应性设计,首先对恶劣环境开展了分析归类,给出了环境适应性设计流程,针对各类恶劣环境适应性设计,结合实际工程经验,在相关设计方面开展了比较详细的介绍,并指出了仿真与试验在抗恶劣环境适应性设计中的作用。

1 环境分类与危害

1.1 环境分类

军用电子设备所处的恶劣环境包括气候环境、力学环境、电磁环境、化学环境及其它特殊环境[3-5]。

气候环境包括:温度、湿度、气压、降水、雪、凝露、风、沙尘、降尘、大气污染物及其它气候环境;

力学环境包括:振动、冲击、加速度、碰撞、摇摆、跌落、颠振、应力、噪声等;

电磁环境包括:电场、磁场、强电磁脉冲、静电放电、雷电、太阳辐射、核辐射等;

化学环境包括:酸、碱、盐雾、臭氧、腐蚀性大气等;

特殊环境包括:空间环境、核环境、生物环境(霉菌、微生物等)、岛礁环境(特点是温度高、湿度高、含盐量高、强风、暴雨、太阳长期照射等)。

1.2 环境危害

各类环境都会从不同方面对军用电子设备造成危害,影响设备可靠性,甚至导致设备无法正常工作。

气候环境的危害:低气压和高湿度易引起空气介电强度降低,使得器件之间的绝缘强度下降,增加了敏感器件产生放电或飞弧的风险;低温会导致敏感元器件参数发生漂移甚至无法正常上电启动,橡胶类材质变脆,密封垫、衬垫类性能下降,或关键部件的时效直接导致设备无法正常运行;持续高温会导致器件参数发生漂移甚至损坏,易造成低熔点焊接处发生脱离、开裂现象,同时造成高温敏感器件发生自我保护,直接断电不工作;风、沙、雨、雪会侵蚀设备表面涂层,影响结构表面性能和机械强度,加速老化,并严重影响非密封设备的通风结构,造成设备风口堵塞或内部进水,直接危害内部电气部件的绝缘性能。

力学环境的危害:长期外部机械应力会导致设备结构发生谐振,造成疲劳损伤,直接危害内部结构零部件和电气零部件发生物理性损坏,振动、冲击、碰撞等激励容易导致器件管脚变形、开裂,开关触发类器件发生误动作,影响焊点强度,甚至导致器件自身发生永久性形变或失效。

电磁环境的危害:在复杂的电磁环境下,易干扰设备内部的电路性能,在电路回路里产生噪声干扰,影响设备的电气性能,尤其是信号发射、接收设备,在强电场、强磁场环境下,会造成设备灵敏度下降,设备工作异常,甚至造成内部器件发生火花等严重事故。

受军用电子设备所处的特种应用场合的特点,其往往处于多类环境中,承受各方面的环境危害,所以,有必要对其进行有效的抗恶劣环境适应性设计,使设备能够在要求的战地环境下稳定、可靠、长期正常工作,这就是军用电子设备抗恶劣环境适应性设计的必要性。

2 设计流程

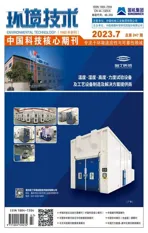

军用电子设备自项目立项到交付阶段,抗恶劣环境适应性设计贯穿整个过程,尤其是设计实施阶段,在每个设计环节中都体现着环境适应性设计。军用电子设备在研制阶段的环境适应性设计流程如图1 所示[6-8]。

图1 环境适应性设计流程

3 设计内容

由于军用电子设备面临的应用环境错综复杂,就须要对其开展多项有针对性地抗恶劣环境适应性设计,设计内容涵盖的方面太多,就不逐一展开叙述了,只针对几项比较受关注、设计量较大的环境适应性设计内容做概括性分析介绍,具体包括热设计、抗振动冲击设计和电磁兼容设计。

3.1 热设计

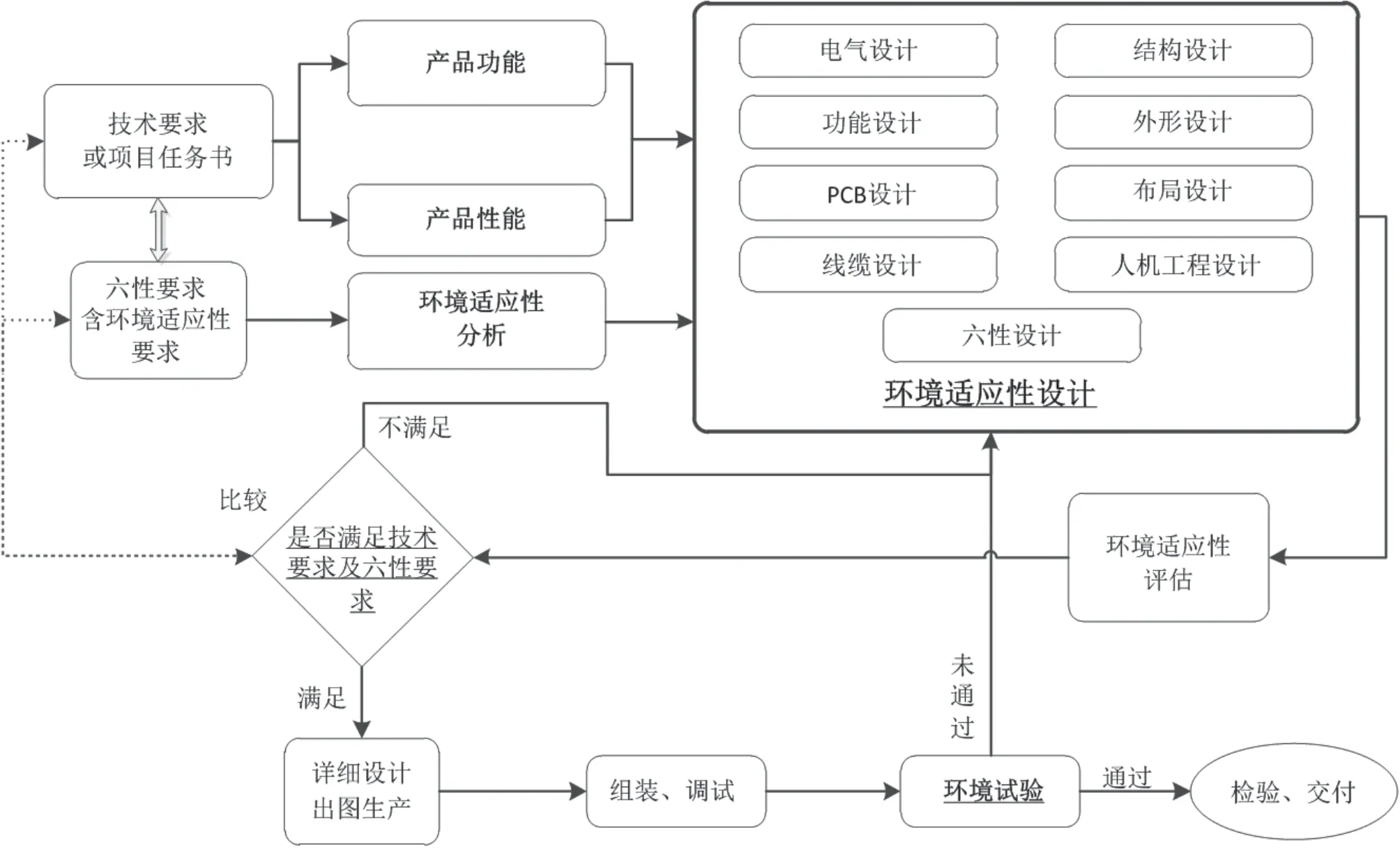

在军用电子设备的热设计结构中,通常首先是将热源热量传导至冷板结构中,冷板作为热源的一级导热结构,第一时间对热源起到散热作用,冷板的导热效率直接影响着整个热设计结构的散热效率;冷板再经传导或对流与设备机箱之间发生热传递,将热量从冷板结构传导至机箱结构中,或是冷板热量经机箱内的对流换热散发到机箱内部空间内;最后通过机箱与外界热沉之间的传导、对流、辐射,将机箱或其内部热量传递到设备外部,从而完成了设备内部热源与外界热沉之间的热交换,实现整机热设计[9-11]。不同整机结构形式,其散热结构和路径也不尽相同,军用电子设备热设计结构中的典型热量流向如图2 所示。

图2 热量流向图

在军用电子设备的热设计结构中,须重点解决的关键问题是:

1)CPU 和冷板之间的热传导效率问题,即解决CPU一级导热问题;

2)冷板散热性能问题,包括导热、均热、传热、换热效率问题;

3)机箱与外界热沉之间的换热效率问题。

针对CPU 一级导热问题,其实是如何解决发热芯片与冷板导热结构间接触面的接触热阻问题。目前普遍采用的措施是在接触面间填加导热介质,通过导热介质的热传导,弥补接触面间较大的接触热阻,因为受芯片焊接和冷板加工精度的限制,如发热器件直接与冷板导热结构贴合,二者之间的贴合度较差,易产生较大热阻[12],导热介质一方面解决接触面间的导热效率问题,另一方面也缓解冷板结构对芯片及板卡产生的机械应力。目前应用较多的导热介质包括导热衬垫、相变导热膏(垫)、石墨膜片、铟箔等,在具体热设计中可根据实际导热结构和散热需求选用适宜的导热介质。经工程应用,当热源热功耗为40 W,导热衬垫的导热系数提高5 W/m.k 后,热源温度会降低2 ℃左右;当热源热功耗为150 W,导热介质由导热系数为5 W/m.k 的导热衬垫换为铟箔后,热源温度会降低5 ℃左右,所以,合理有效利用导热衬垫和高效率导热介质可明显解决热源的一级导热问题[13]。

冷板散热结构设计也是军用电子设备热设计中的重要环节,因为一旦热量传导至冷板上,就要看冷板能否在短时间内将热量吸收、扩散,并与机箱实现有效的热交换,在冷板散热结构设计中,须要重点解决冷板导热、均热、传热和换热能力。

经工程应用测试,当板卡热源热功耗为40 W,采用强迫风冷散热时,在同等条件下,将冷板直接贴合CPU 的导热结构由铝合金材质换为紫铜后,CPU 热源温度由47.9 ℃降低为43.9 ℃,导热效率提升明显;将板卡冷板结构由纯铝合金材质嵌入热管前后,CPU 热源温度由57 ℃降低为49 ℃,显著提升了冷板整体的散热效率;在板卡冷板与机箱导轨接触面,涂抹相变导热膏前后,CPU 热源温度由54 ℃降低为49 ℃,可明显改善冷板与机箱导轨板间的热交换效率[14]。

特种机箱的机箱换热能力需依据实际安装、使用环境,采用合理的散热方式,实现机箱与热沉之间的高效热交换。在风冷机箱中,须着重处理好风道内的各种散热结构,包括板卡模块的部件和冷板结构、机箱导轨板结构、挡风板结构、风机选型与配置、进出风口结构等,做到整体分析,综合优化。针对密闭机箱,须重点考虑机箱的传导换热和辐射换热性能,可通过优化机箱自身结构、提高加工精度、嵌入高导热介质等措施提高机箱的热传导性能,通过增加机箱表面黑度、喷涂热涂层等措施提高机箱的空间辐射换热性能。经工程应用,当调整风机安装位置、优化挡风板结构和冷板翅片结构后,热源温度会降低(2 ~3)℃,对整机的散热效果影响较小,但如果机箱风道做得不够合理,则可能会严重制约整机的散热性能。

3.2 抗振动冲击设计

军用电子设备须从器件级、板卡级、机箱级和系统级开展有针对性地抗振动冲击设计,抗振动冲击设计的目的增强被设计对象的抗振能力,减小外部激励对设计对象的力学影响,从而增强并保证被设计对象可在复杂力学激励下可正常可靠稳定运行[15-17]。

针对军用电子设备板卡级和机箱级的抗振动冲击设计内容主要包括刚性设计和减振设计两个方面。

军用电子设备的刚性设计准则:

1)设备各级结构须具备足够强度,在外部激励下,各层次结构之间不得出现谐振现象;

2)各层次结构紧密,具备刚性连接,各层次结构须符合二倍频规则(当结构固有频率fn 大于2 倍的外部激振频率2 f,即fn >2 f 时,可视结构为刚性连接);

3)结构件材质自身及外形设计后,须具备足够强度和刚性,以保证其响应应力和位移不对电气零部件造成任何危害;

4)刚性设计的同时须兼顾强度设计和疲劳设计,设备在历经所有试验、检验、运输、验收后,其结构的Miner 累积疲劳循环比R 须<0.3,否则视为设计缺陷不予交付;

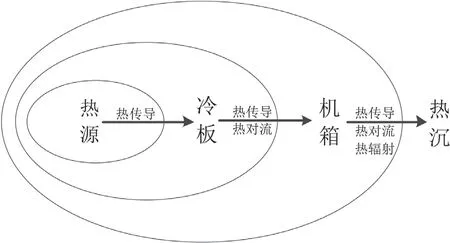

5)紧固件只能对单一结构件实现安装,不得出现多级串行安装结构,具体示例结构如图3 所示;

图3 紧固件安装结构示例图

6)避免结构件间的安装间隙;

7)所有结构件之间应为面接触;

8)不同材料之间须考虑热膨胀引发的热应力变形影响整体结构的刚性连接;

9)避免大面积悬空结构;

10)避免局部结构产生共振现象。

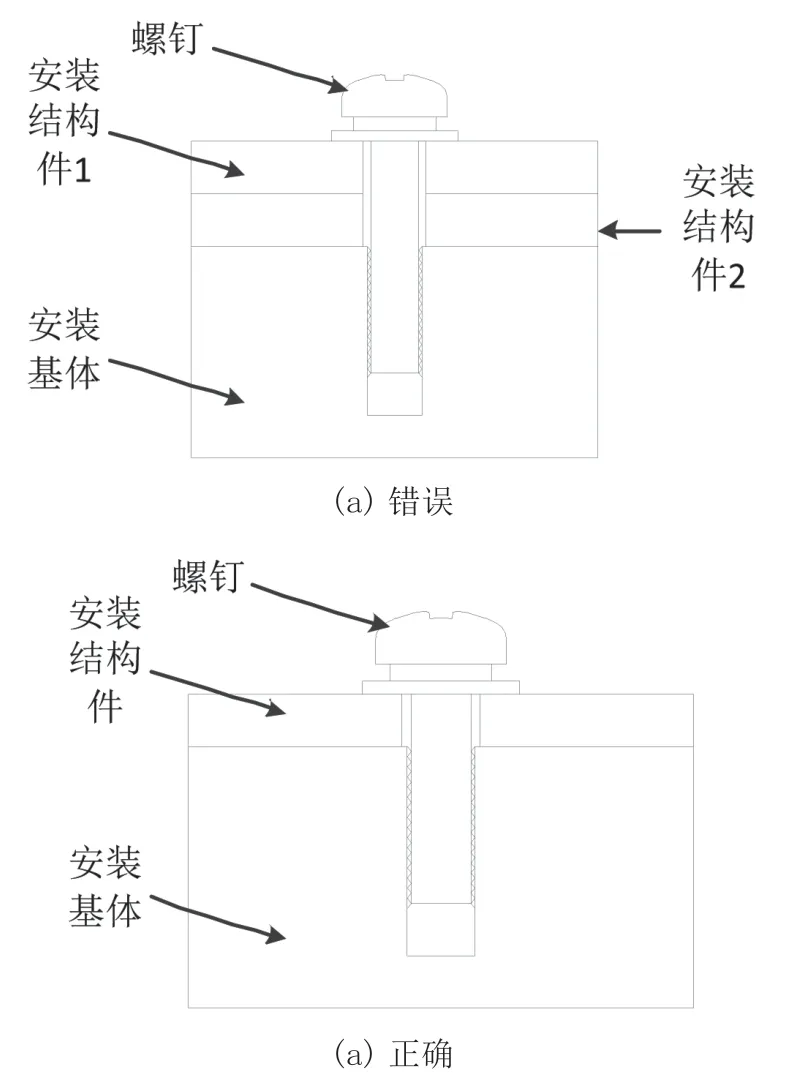

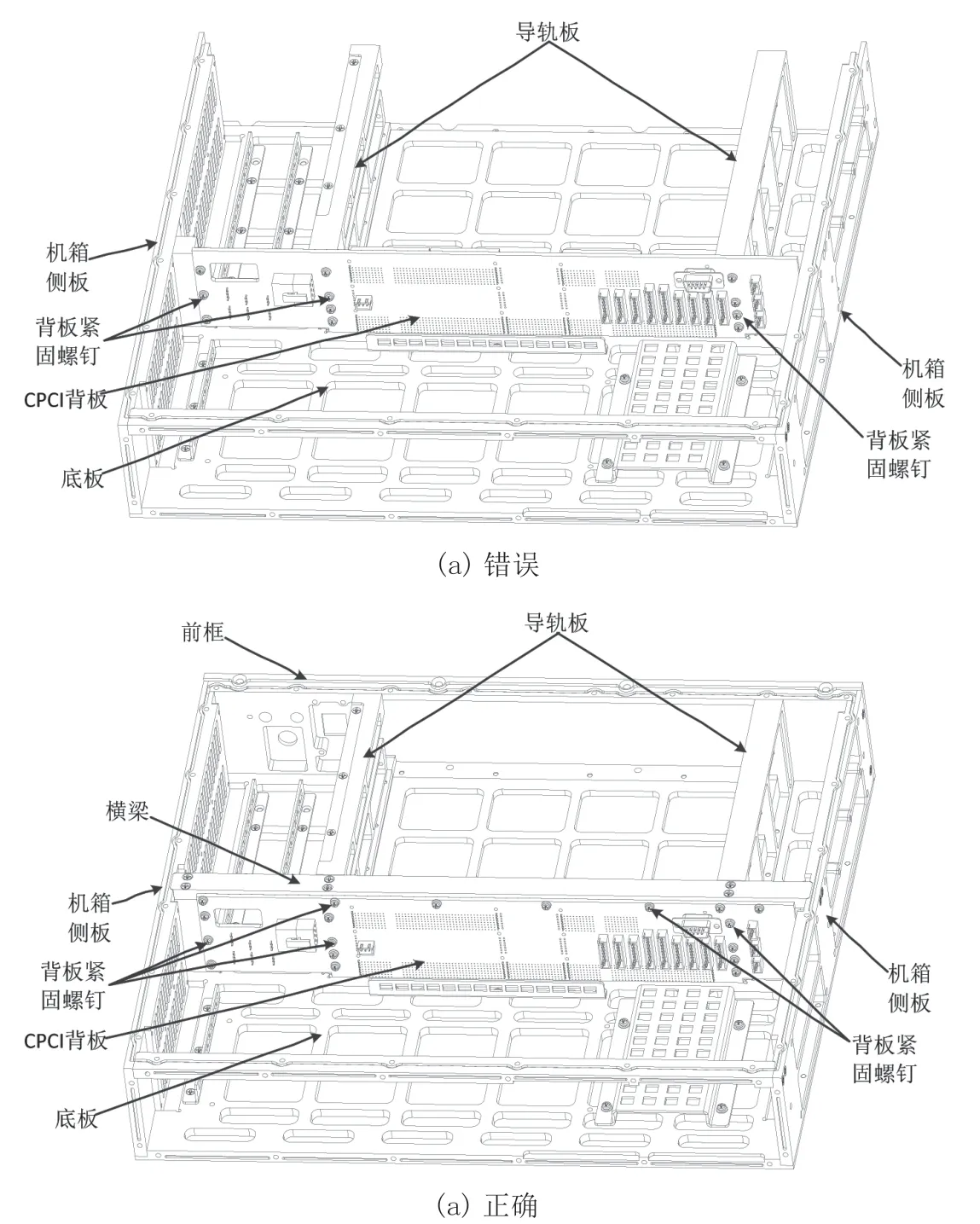

在军用电子设备板卡级和机箱级的刚性设计中,最终目的是通过合理有效的加固设计结构,提高被加固对象如元器件、板卡等电气功能零部件的固有频率,增加其对外部激励的耐受力,切不可利用被加固对象的自身结构反向加强加固结构的刚性,形成本末倒置,具体结构如图4 所示。

图4 单印制板刚性安装结构示例图

在图4(a)中,CPCI 背板通过紧固螺钉安装在导轨板一端,但导轨板只与机箱底板之间连接,其稳定性和刚性较弱,未与机箱形成一刚性整体,从而在产品使用或试验中,导轨板会借助CPCI 背板结构达到其整体稳固性,导致失去了其作为CPCI 背板安装基体的意义。正确安装结构如图4(b)所示,在导轨板前、后端增加前框、横梁结构,把导轨板与机箱侧板、底板装联一起,形成整体刚性结构后再作为CPCI 背板安装基体,实现对CPCI 背板的刚性固定,提升其安装后的固有频率和抗振性。

减振设计也称为隔振设计,在电子设备隔振系统中,通常用隔振传递率反映隔振系统的有效性。隔振传递率公式[18]:

式中:

η—系统隔振传递率,是系统结构的响应量值与外部激励量值之比;

D—系统阻尼比,其值与系统阻尼系数、质量和刚度有关,随系统参数的改变而变化,是无量纲值;

γ—频率比,是外部激振频率与固有频率的比值。

当D 值改变时,隔振传递率η 随频率比γ 的变化曲线为隔振传递率曲线,如图5 所示。

图5 隔振传递率曲线

由隔振传递率曲线可以看出,当时,η 大于1,说明系统受外部激励时的响应值被放大了,尤其是当时,是系统响应的极致点,说明系统此时发生了共振现象,此时的外部激励频率与系统固有频率重合,说明系统处于放大区;当时,η 小于1,系统响应值低于外部激励值,说明系统处于隔振区,并且随激励频率的增加和阻尼比的减小,系统隔振效果越好。

在军用电子设备中通常应用钢丝绳减振器和橡胶减振器对减振对象实现被动减振设计。钢丝绳减振器和橡胶减振器选用依据包括:

1)分析减振对象的构成和结构实现形式,以及减振对象的加固结构;

2)减振对象所在设备的抗振动冲击试验条件;

3)减振对象所在设备的应用环境指标要求;

4)通过对减振对象设计参数的分析,确定单个减振器的刚度、阻尼和载荷,并留有余量;

5)综合分析系统特点和减振对象要素,确定减振器类型。

在目前军用电子设备抗振动冲击设计中,依靠刚性设计基本上可以满足设备的抗振动冲击指标要求,减振设计主要是针对有高量级、耐久性方面要求的设备,开展适宜的减振设计。

3.3 电磁兼容设计

军用电子设备的电磁兼容设计主要包括屏蔽、滤波和接地三个方面[19-22]。

军用电子设备一般都采用金属材料作为机箱结构,如铝合金、铜等,金属对电磁波具有很好的吸收性,可以有效阻断机箱内外空间辐射出的电磁波,从而达到机箱屏蔽的作用。对于非密闭性机箱,主要从通风口、显示窗和机箱缝方面开展屏蔽设计,针对机箱通风口结构须满足集肤深度,即孔深不低于孔径的3 倍,一般机箱结构中的通风口直径不大于5 mm,如在薄板机箱结构中设置通风口,通常在风口内侧安装通风屏蔽材料——蜂窝波导对通风口进行屏蔽处理,较常用的蜂窝波导为铝制波导,其质量轻、耐蚀性好、易剪裁,可适用于各种机箱通风结构。对于波导的选用须综合考虑机箱结构、波导强度、屏蔽效能和通风性能等方面的影响,同时,在通风口的滤尘结构设置方面,目前也有金属滤尘网,即可满足滤尘作用,同时还可以增强通风口的屏蔽效能。在所应用的导电屏蔽材料中,铍铜簧片具备导电性好、屏蔽性能高的特点,但其密闭性较差;导电胶条同时具备屏蔽和密封的作用,尤其是针对密闭结构,可采用B 型导电橡胶条,可使机箱盖板的密闭性达到IP65 级。

滤波技术是军用电子设备抑制传导干扰的重要措施,通过在线路中串联专用滤波器,实现对特定电路和设备的滤波设计。

滤波器的安装设计直接影响滤波器发挥的作用,在滤波器安装结构中须注意:

1)电源滤波器应贴近电源输入端,或是与电源输入设计成一体;

2)滤波器两端的引线尽量短,并且输入和输出线缆杜绝交叉;

3)滤波器的输入和输出端做到物理隔离;

4)滤波器的接地点须就近可靠接地;

5)滤波器的壳体为接地点,安装结构中须考虑将滤波器壳体环接后与机壳地连接;

6)输出端电缆尽可能短,或采用双绞电缆。

在高频信号电缆的干扰抑制方面,通常采用在电缆插头内侧加套管状铁氧体磁环,如VGA 线缆,加套磁环后可明显抑制各种高频干扰,消除因此而产生的显示故障。同理,在电源滤波器输入输出端,通常采用双绞线缆,同时附加绕接磁环措施,提高线缆的抗干扰和辐射能力,有利于提高设备自身的抗辐射发射和敏感度能力。

接地设计如同屏蔽设计是军用电子设备电磁兼容设计的重要内容,接地是抑制电磁噪声和干扰的重要措施,接地和屏蔽二者相辅相成,对实现军用电子设备的电磁兼容性起着事半功倍的作用。军用电子设备中的“地”分为信号地和安全地,其中信号地是设备内电子电路中的零电位点和零回路点,安全地一般是机壳地,通常与系统地或大地连接。

在军用电子设备的电磁屏蔽设计中,除了在电子电路和加固结构方面开展相应的设计措施,还须考虑内部互联电缆的屏蔽和接地处理,否则,电缆之间的耦合、干扰会严重影响整机的电磁屏蔽性,甚至造成信号输出端口电缆成为一种发射、接收天线的可能。电缆的电磁兼容设计包括:

1)信号线和电源线分开布置,隔离越彻底越好;

2)电缆尽量贴近机壳敷设,减小对外辐射;

3)不同类信号线分别捆扎,间距越大越好;

4)尽量避免线缆平行敷设,平行敷设距离越短越好;

5)注意电缆屏蔽层与端口连接器之间的接地和屏蔽问题,在工程试验中,大多存在因为线缆尾部的接地和屏蔽存在缺陷,而导致试验指标超标的现象;

6)对敏感电缆采取针对性的屏蔽处理,如加套磁环、缩短长度、改用双绞屏蔽线缆、增加电缆间距等措施。

4 仿真与试验

4.1 仿真分析

随着计算机辅助设计的发展,仿真分析逐渐成为军用电子设备环境适应性设计的重要组成部分,仿真分析可以在设计阶段验证相关设计的准确性和有效性,以尽早发现、剔除设计缺陷,从而减小设备在后期产生重大设计缺陷的风险,避免因设计返工造成的额外研制费用。

针对不同的环境适应性设计内容有不同的仿真分析软件,如Icepak 和Flotherm 通常用于热仿真分析,ANSYS Workbench 和MSC Nastran 多用于机械类仿真分析,Fluent 和FloEFD 对于流体仿真分析更具有优越性,针对空间辐射方面,TD 和NX 在这方面的优势更为明显。在实际的仿真分析中,可依据不同类别开展更有针对性的仿真分析,由于目前各种仿真分析软件均为国外软件,对于国内的各类电子设备的仿真分析势必存在误差,有些软件中的模型和参数可能不足以反映实际的结构特征,须在仿真分析中找到并较小此误差,使得仿真分析的结果尽量贴合实际设计效果,做到真正设计校验的目的。

4.2 试验验证

试验是最贴合实际应用环境的校验过程,可在设备交付前检验各项指标的符合程度,是检验设备可靠性的重要手段,并且国家已经颁布相关规定,军用电子设备必须在产品交付前完成各类环境试验。

随着各类试验标准体系的完善,对军用电子设备的各类应用环境都有相对应的环境试验方法,针对涉及多种环境试验的设备或系统,须依据设备或系统的自身特点和实际应用中的作用,合理安排试验顺序和设定试验量级,避免出现过试验或欠试验,对于不合理、准确的环境试验同样也会对设备造成危害,从而影响设备交付后的可靠性。

5 结束语

军用电子设备因其特殊应用场合,使其面临各种各样的恶劣环境,每种恶劣环境都会从不同方面对军用电子设备的可靠性造成影响,使得军用电子设备功能性能降低甚至失效,所以,对其开展环境适应性设计有着不可或缺的必要性和重要性。通过对军用电子设备所面临环境的全面分析,介绍了恶劣环境对军用电子设备造成的危害,提出了开展抗恶劣环境适应性设计的必要性。从军用电子设备的设计流程中给出了环境适应性设计在产品研制阶段的作用和重要性,结合在军用电子设备环境适应性设计的经验积累,详细给出了军用电子设备在热设计、抗振动冲击设计和电磁兼容设计方面的具体措施和方法,可作为类似产品的设计参照,对于避免一些低级设计缺陷具有现实的指导意义,最后给出了仿真分析与试验验证在军用电子设备研制过程中发挥的作用。环境适应性设计是一项综合性研制过程,须具体问题具体分析,综合考虑,全面入手,切莫顾此失彼,避免在实际设计过程中出现过加固或欠加固现象。随着新技术和新材料的不断挖掘,一定会给军用电子设备的环境适应性设计带来新的方式方法以及更有效的设计收到。