基于太空环境下电子载荷模块的热仿真设计研究

2023-09-06史亮王婷婷陈骏曲燕张倩

史亮,王婷婷,陈骏,曲燕,张倩

(中国电子科技集团公司第五十二研究所,杭州 311121)

引言

数据显示,2021年度,全球共发射卫星1 336 颗,其中中国航天共实施宇航发射任务55 次,首次达到“50+”并位居世界第一。截至2021年末,全球在轨运行卫星4 852 颗,中国在轨运营卫星499 颗。全球卫星发射数量高速增长,迎来了航天数字时代的新浪潮,随着技术进步,卫星功能性能不断提升,其电子载荷的功耗也相应增加。在太空中,电子载荷处于近似真空及微重力环境下,无法通过高效对流散热,主要散热方式是传导散热。为了确保卫星在轨运行期间稳定工作,不会由于载荷过热导致卫星功能性能异常甚至危及在轨飞行安全,需要确保其结构设计满足有关指标要求,能够承受在轨运行阶段的热力学环境的考验。

本文采用FLOTHERM 软件建立热仿真模型,设定环境温度、气压、机架平台温度等边界条件[1]。对该电子载荷模块及其所属的某任务系统设备整体进行仿真建模,充分考虑其系统安装状态及其组合状态下的位置、尺寸及各组合模块热耗状态[2]。得到该电子载荷模块在高温70 ℃环境下,达到热平衡状态时的温度云图及主要热源芯片监控温度结果。通过仿真分析,可以有效提高设计效率、优化设计方案、先期发现设计缺陷,避免在实物检验环节才暴露问题,对航天电子载荷的热设计有着很强的现实意义。

1 太空环境下工作状态分析

航天电子载荷模块从卫星发射准备到在轨运行终止,主要将经历包括发射准备、发射、在轨测试、在轨运行四个阶段,而载荷模块所需承受的热力学环境考验主要来自于在轨运行阶段[3]。

在轨运行阶段,载荷模块需要经受近似真空环境下极端温度环境考验,卫星在宇宙真空中飞行时,由于没有空气对流散热,受阳光直接照射的一面温度可高达100 ℃以上,而背阴的一面温度则可低至(-100 ~-200)℃[4]。

载荷模块轨运行阶段从加电到断电整个过程,可以分为加电初始化待机、任务执行、断电三个不同的阶段。加电初始化待机阶段,载荷模块有关功能尚处于待机状态,整机温度逐渐升高,热环境相对较好。任务执行阶段,载荷模块处于正常工作状态,内部温升较高,明显高于环境温度,载荷模块内部的器件、单元需把内部热量迅速散发到卫星舱内结构件上,载荷模块通过减小发热元器件到机壳表面的热阻和提高辐射效能来提高散热效率,对热敏感的元器件进行热隔离,减轻温升对热敏元器件的影响[5]。断电阶段,载荷模块切断输入电源,停止工作,载荷模块温度逐渐下降。

2 热设计总体方案

2.1 总体结构设计方案

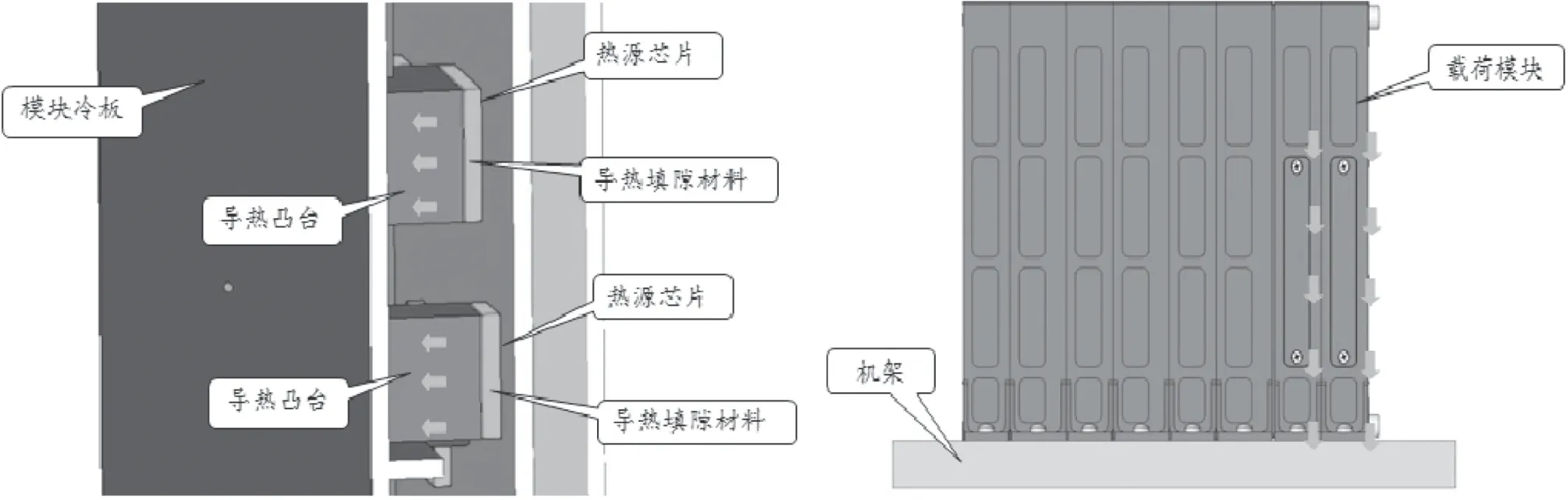

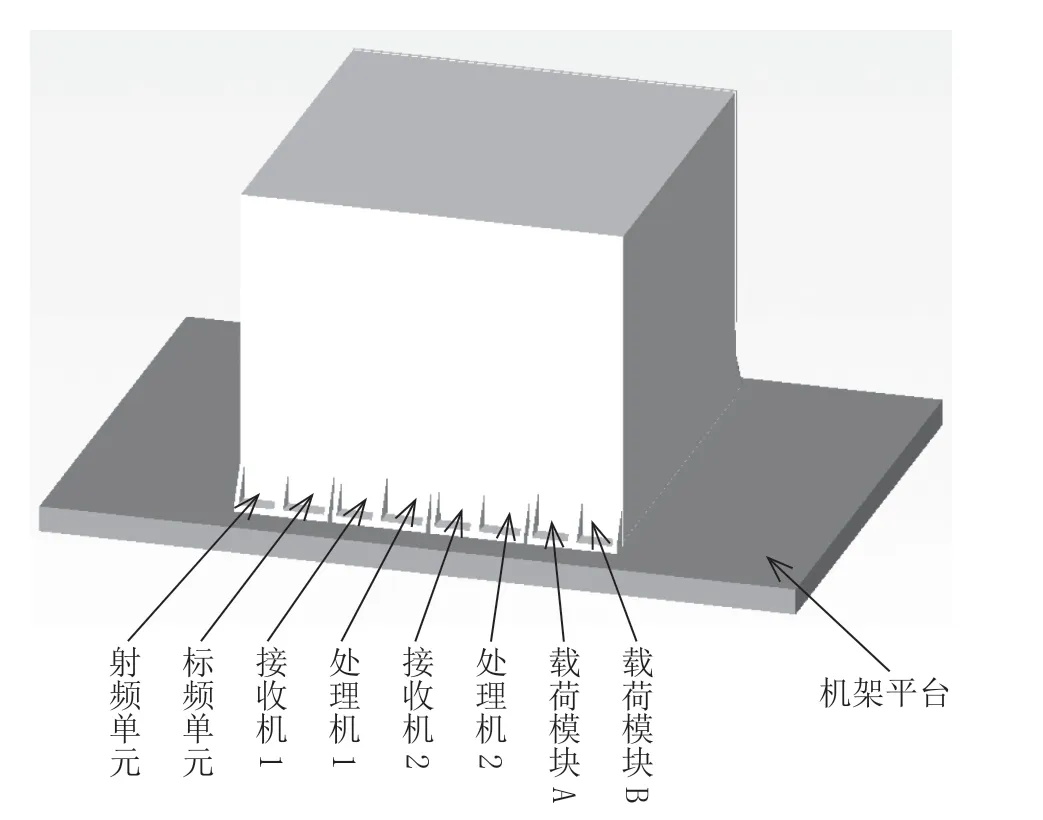

该电子载荷模块采用用户定制的结构构型,包括载荷模块A 和载荷模块B 两个独立模块,同属于某任务系统设备组成模块,该任务系统设备安装于机架平台,从左至右依次为射频单元、标频单元、接收机1、处理机1、接收机2、处理机2、载荷模块A 和载荷模块B,如图4所示。A、B 模块分别通过电连接器与互联模块对插连接,以此实现两个模块间的电讯互联,互联模块外侧安装金属盖板对其进行加固防护。A、B 模块采用独立加固设计,模块冷板使用铝合金板材整体铣削加工成型,在降低模块重量的同时保留一定密度的加强筋保证其整体强度和散热效率。载荷电路板、连接器等通过紧固件固定安装在冷板和盖板之间,严格控制螺钉间距以减小安装内应力,如图1 所示。A、B 模块采用两侧底部的安装支脚与系统平台安装固定,A、B 模块之间可采用紧固件连接组合成整体,同时也可与系统设备中其它模块组合构成一个整体。

由于卫星平台真空及微重力环境特性,载荷模块散热设计以传导为主、辐射为辅两种方式实现。

载荷模块通过左侧面与设备中其它模块贴合安装后,通过底面与机架连接固定,因此载荷模块产生的热量可以通过左侧贴合面与设备中其它模块进行热交换,并且通过底面安装面与机架进行传导换热,如图2所示。

图2 载荷模块热传导路径示意图

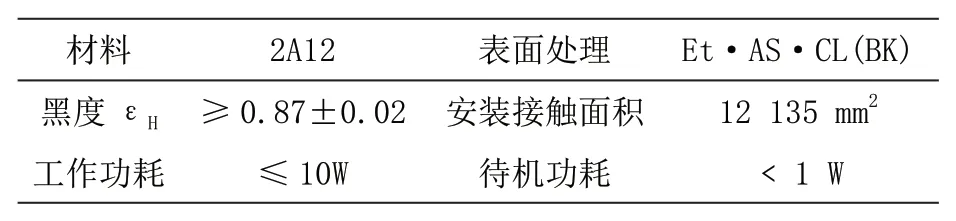

载荷模块A、B 位于该任务系统设备组合体的最右侧,因此,除左侧面、底面外,右侧面、顶面、前后端面4 个方向的表面均暴露在环境中,可以直接对外进行辐射散热。载荷模块整体外壳均采用铝合金2A12 材料,外表面采用黑色阳极氧化处理,提高材料表面黑度,表面黑度εH:≥0.87±0.02,提高辐射能力,从而实现最大限度利用辐射散热的能力。载荷模块热设计基本参数表见表1。

表1 载荷模块热设计基本参数表

2.2 热设计指标

根据该电子载荷模块结构设计要求,载荷模块的热设计应力指标要求:工作温度:(-35 ~+70)℃;

载荷模块安装处机架冷板的温度设定为温度边界,根据系统热控仿真分析结构,设定为+50 ℃。

2.3 耐低温设计

该电子载荷模块的低温工作温度指标重点考核所选用元器件本身能力,主要通过以下途径实现:

1)电路设计时,元器件与零部件尽可能选用目录中的宇航级器件;

2)目录中无合适器件的,应选用已在其它星载平台项目中得到验证的元器件;

3)对新选用的芯片,预先进行严格的环境试验,确保选用的芯片能够满足产品设计的要求;

4)在电路板贴装前,对所选元器件进行二次筛选试验,剔除早期失效产品,降低失效率,确保元器件满足有关环境指标要求;

5)在产品生产阶段,严格按要求制定产品的筛选试验大纲,对产品进行板级筛选和整机筛选试验。

2.4 耐高温设计

该电子载荷模块的应用平台为太空星载环境,由于近地轨道的近似真空及低重力特殊环境限制,因此无法采用地表产品常用的高效对流散热方案。载荷模块通过紧固件将底面与机架平台直接贴合固定,且机架平台安装面可保证50 ℃以内的温度,综合考虑载荷模块重量、电磁兼容、三防设计等因素,本产品主要通过载荷模块安装面的高效传导及空间暴露表面的辐射散热作为主要散热方案。

1)热耗设计

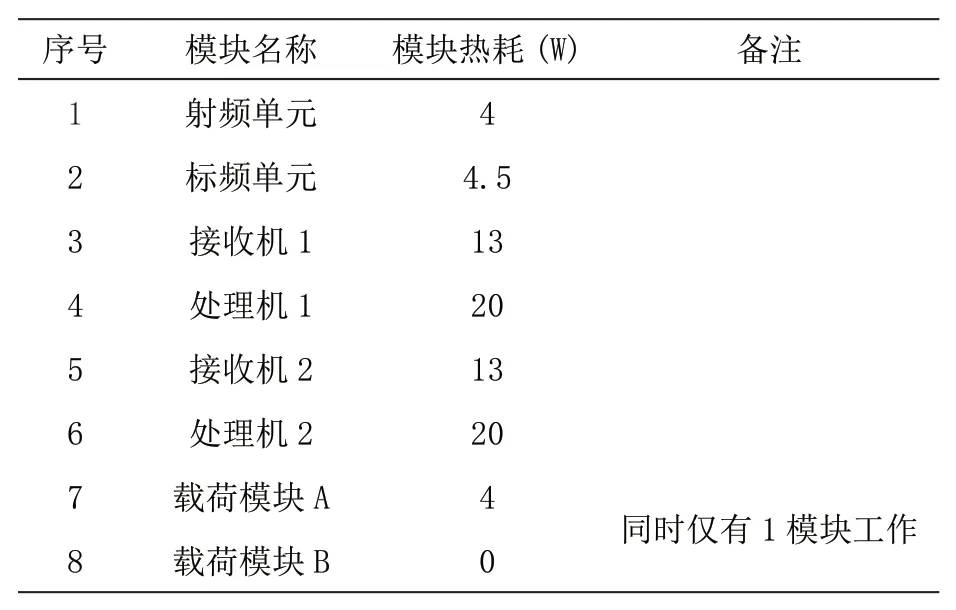

根据硬件方案,载荷模块元器件级热耗预计如表2所示。

表2 主要元器件热参数汇总表

2)耐高温设计总体思路

载荷模块的散热方式以冷板两侧的贴合面传导散热为主要途径,结合非接触面的辐射散热措施。

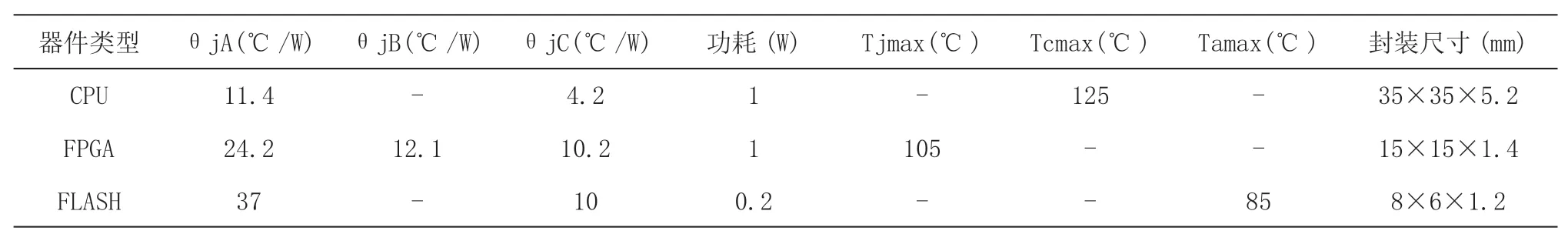

载荷模块的冷板采用防锈铝合金板材铣削加工而成,同时使用导热填隙材料作为传导介质将主要发热芯片的热量由芯片表面传导至模块冷板上,再由模块冷板通过载荷模块与机架的贴合面传导至机架,如图3 所示。因为空间设备对材料选用的严格要求,结合抗辐照、隔振抗冲、电磁兼容等要求,模块的散热设计重点考虑元器件的选用及功耗器件在印制板上的合理布局方案。

图3 热源芯片及载荷模块传导散热示意图

3)元器件选用

综合考虑载荷模块性能及空间环境的特殊应用场合,为较好满足热环境条件,模块的元器件选取遵循有关设计要求,在此基础上尽量选用低功耗器件。

4)元器件布局

为了降低载荷模块整体温升,增加可靠性,结合抗辐照、隔振抗冲等要求,模块印制板的器件布局需要进行重点研究,对热源进行均布处理,采用以下方案:

①高热流密度器件单独放置于印制板的特定区域且尽可能靠近模块与机机架的导热面;

②Flash、DDR 等普通功耗器件均布在印制板正反面,有效利用印制板面积;

③电源模块等热敏感器件尽可能避让大功耗器件布置。

3 热仿真分析

根据前文分析,本次热设计中耐低温设计主要通过元器件选型保证,热设计重点在于耐高温设计,估后续热仿真内容仅针对高温工作环境进行仿真分析。

3.1 边界条件设定

1)环境温度:+70 ℃;

2)气压:<100 Pa;

3)机架平台:+50 ℃。

3.2 仿真建模

该电子载荷模块所处热环境中必须同步考虑系统安装状态,如图4 所示,建模时同步考虑其组合状态下的位置及尺寸,各组合模块热耗状态如表3 所示。

表3 各载荷模块热耗分布表

图4 某任务系统设备整体仿真模型示意图

3.3 网格划分

利用FLOTHERM 软件进行仿真设计,共建网格114万个,网格划分如图5 所示。

图5 网格划分示意图

3.4 仿真计算

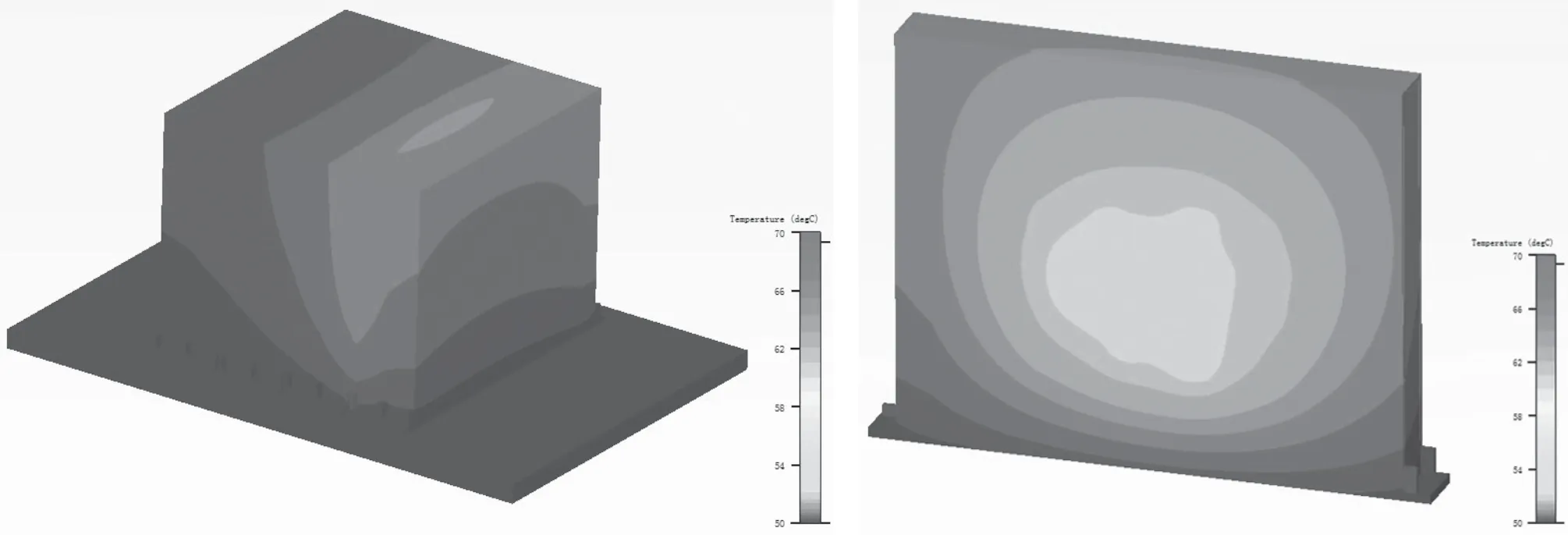

该电子载荷模块在高温70 ℃下,达到热平衡状态时,温度云图如图6 和图7 所示。主要芯片核心温度曲线图见图8。

图6 设备整体及载荷模块仿真结果云图

主要热源芯片监控温度结果见表4 所示。

表4 主要器件温度汇总表

由仿真结果可知,载荷模块中各主要芯片核心(或者壳)温度均满足Ⅰ级降额温度要求,且留有充分的设计余量,因此该电子载荷模块的热设计方案可行。

4 结束语

本文通过仿真建模和仿真分析,对太空环境下某电子载荷模块进行了热仿真计算,得出其在高温工作环境下,达到热平衡状态时的温度云图及主要热源芯片监控温度结果。通过仿真分析,可以有效提高设计效率、优化设计方案、先期发现设计缺陷,避免在实物检验环节才暴露问题,对航天电子载荷的热设计有着很强的现实意义。