铝合金表面用导电屏蔽涂层耐介质腐蚀行为研究

2023-09-06刘元海王贤明吴连锋尹凤雷易敏华

刘元海,王贤明,吴连锋,尹凤雷,易敏华

(1.中国特种飞行器研究所,结构腐蚀防护与控制航空科技重点实验室,荆门 448000;2.海洋涂料国家重点实验室,海洋化工研究院有限公司,青岛 266071)

引言

铝合金具备良好的机械性能、抗氧化性能以及加工性能点,在航空、交通、建筑等领域已经被大量应用[1-5]。虽然铝合金表面可自发形成一层氧化膜,在一定程度上可以提升其耐腐蚀性能,但铝合金电位低,较易在海洋腐蚀环境中发生电化学腐蚀,通常需要进行阳极氧化、化学氧化、电镀或涂装等表面处理,从而提高基材耐蚀能力[6-9]。当铝合金用于装备连接器或其他需要电连通的部位,表面将不再进行阳极氧化,而是进行阿洛丁等导电氧化处理以保持其电连接性能,并且需要在接缝连接处涂覆高电磁屏蔽涂料或导电胶保障导通或屏蔽功能。

导电屏蔽涂料或导电密封胶的研究在国内具有一定的基础,目前已经成功应用于各类电子元器件,在保护电气设备免受外界电磁干扰影响,保障信息传递具有重要意义[10,11]。由于掺杂型导电涂料性能的优异性,早期导电涂料的研制与开发主要集中于掺杂型导电涂料,并且许多都已经商业化,目前仍然是各个国家研究开发的重点[12],主要包括以银粉、镍粉、铜粉以及炭黑作为添加物的掺杂型导电屏蔽涂料[13]。然而用于铝合金基材上的导电屏蔽涂料很快出现腐蚀,腐蚀发生后无论是导电性还是电磁屏蔽性能都会受到较大影响,甚至无法正常传递信息,对设备功能及寿命提出了较大挑战。

因此本文设计了一种耐蚀性能较好的电磁屏蔽涂料并将其及涂覆于6061 铝合金基材上,采用SEM、EDS、四探针电阻测试仪等分析涂层在空气、水、盐水、中性盐雾、酸性盐雾等腐蚀环境中表面形貌及性能变化,揭示涂层腐蚀行为,为涂层的应用及维护提供一定的指导。

1 实验

1.1 实验材料

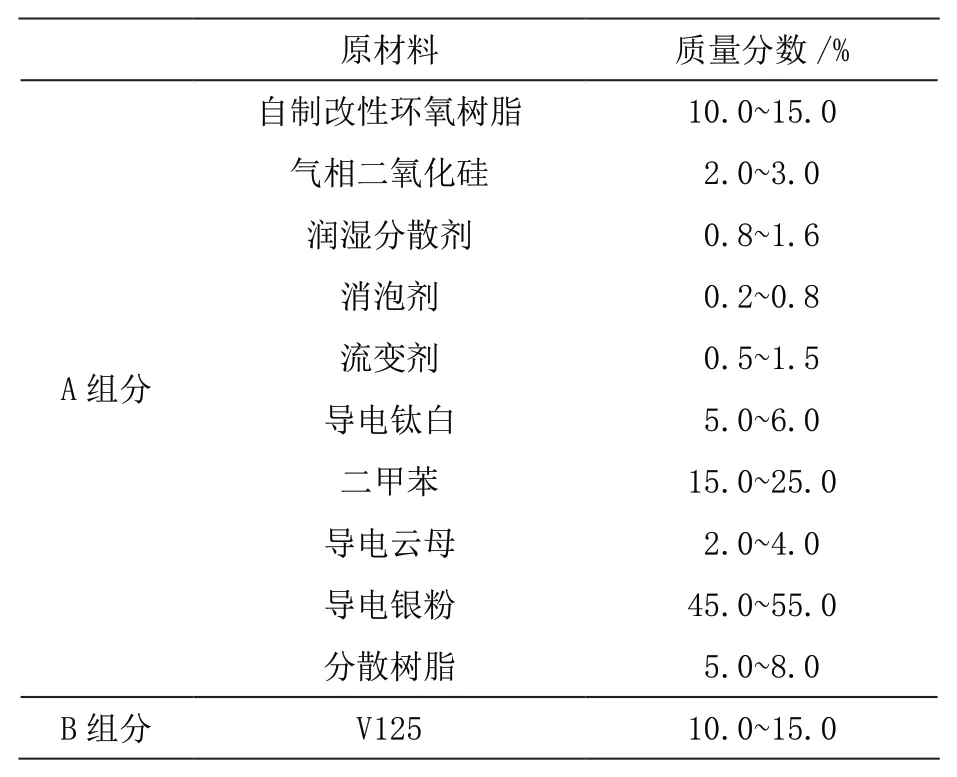

实验所用原材料包括自制改性环氧树脂及固化剂V125(巴斯夫,工业级)、气相二氧化硅(德固赛,工业级)、导电云母粉(徐州金亚粉体,工业级)、导电钛白粉(前海吉圣雅科技有限公司,工业级)、二甲苯(山东旭晨化工科技有限公司,工业级)、分散树脂(美国迈图,工业级)、导电银粉(广州丰银、广州嘉汇,工业级)、润湿分散剂、消泡剂、流变剂(德谦,工业级),导电屏蔽涂料配方见表1。

表1 导电屏蔽涂料基本配方

通过压缩空气进行喷涂,控制涂层干膜厚度在(80~100)μm,基材为航空铝上(牌号6061)。基材在喷涂前用800 目的砂纸打磨去除其表面氧化层,并用丙酮擦拭基材两遍。

1.2 性能测试

涂层的相关性能测试按国标进行,其中中性盐雾按照GB/T 1771-2007,酸性盐雾按照GB/T 10125,湿热按照GJB 150.9A-2009,盐水试验、去离子水浸泡以及空气放置试验按照GB/T 9274-1988。

导电银粉粒径及分布采用激光散射LA-960V2 粒径分析仪测试,涂层表面电阻采用RST-9 四探针电阻仪测试,涂层微观形貌采用INSPECT F50 场发射扫描电子显微镜(SEM),并配合能谱仪EDS)测试漆膜表面腐蚀产物。

2 结果与讨论

2.1 导电银粉尺寸及分布对涂层表面电阻的影响

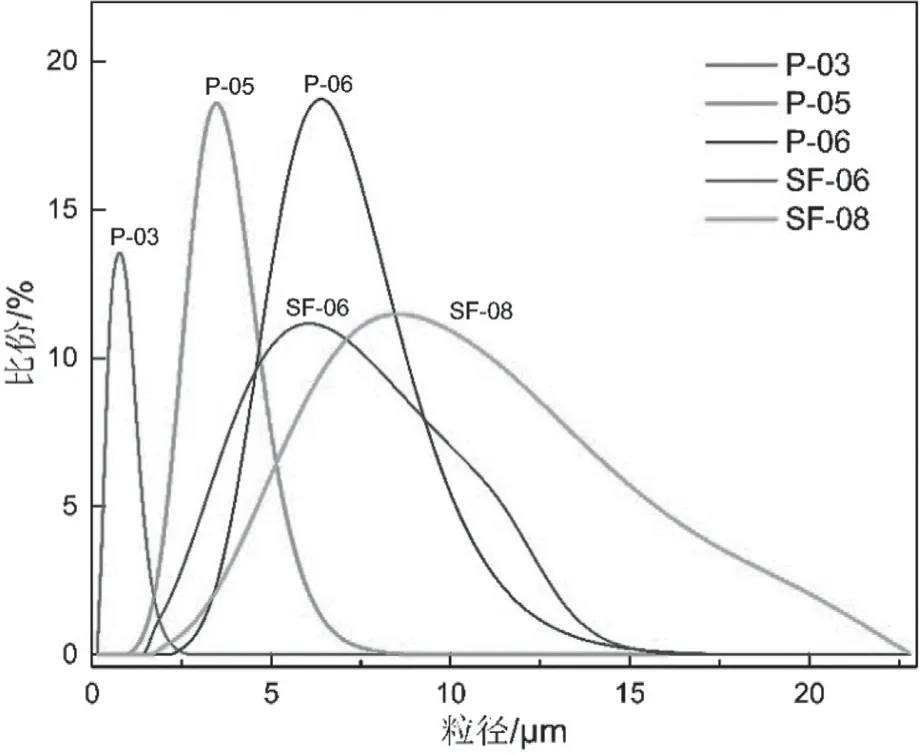

涂层的导电性能受到填料形态、尺寸及分布、用量等因素的影响[14-16],发现片状形态的导电填料对于降低涂层表面电阻,实现高效导电及电磁屏蔽效果显著。因此本文以片状导电银粉为主要导电填料,研究了5 种不同尺寸及分布的导电银粉对涂层表面电阻的影响。

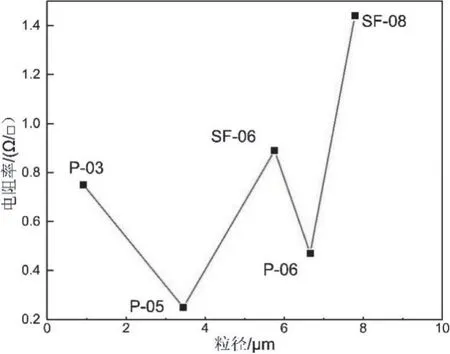

从图1 可知,各型银片平均粒径由小到大排序为P-03<P-05<SF-06<P-06<SF-08,分别为0.92 μm、3.45 μm、5.76 μm、6.66 μm 以及7.79 μm,对应的涂层表面电阻率分别为0.79 Ω/ □、0.25 Ω/ □、0.89 Ω/□、0.47 Ω/□、1.44 Ω/□。通过导电材料尺寸-表面电阻变化趋势图(图2)可知,针对该涂层体系,P-05导电银粉比表面积与体积占比与涂层的匹配性能最佳。这主要是由于在相同质量比分下,随着导电材料尺寸的增加,材料比表面积减小,一方面导电材料分散性逐渐变好有利于涂层的导电性能提升,但另一方面导电材料数量减少,搭接缝隙变大,导电性能下降,因此涂层的表面电阻呈现先降低后升高的变化趋势,体系最佳的粒径在(3.4~6.7)μm 范围内。此外,在粒径相当的前提下,粒径分布较为均匀的涂层表面电阻率较小。选用P-05 作为导电银粉制备涂层,其基本性能如表2 所示,研究涂层在不同介质中的腐蚀行为。

图1 不同导电银粉的尺寸及分布图

图2 导电材料尺寸-表面电阻变化趋势图

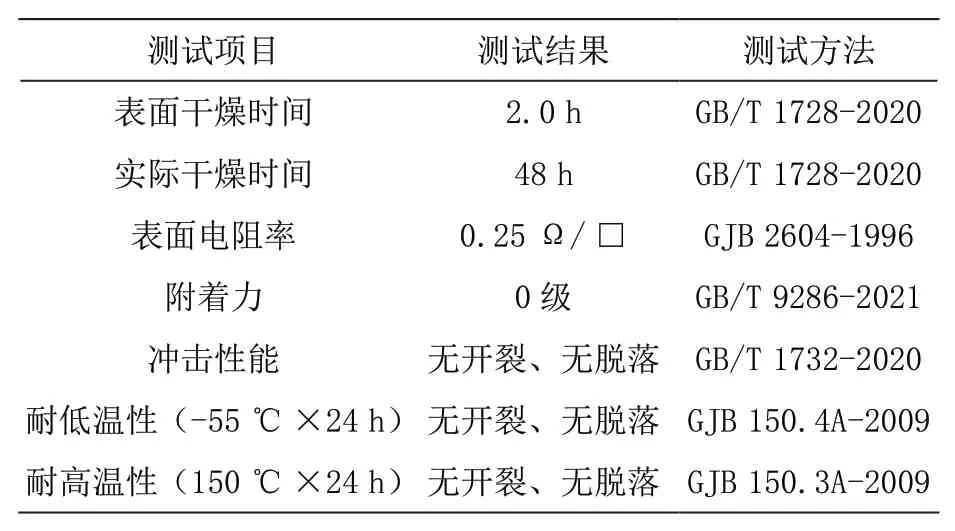

表2 导电屏蔽涂料基础性能

2.2 不同介质下漆膜腐蚀行为

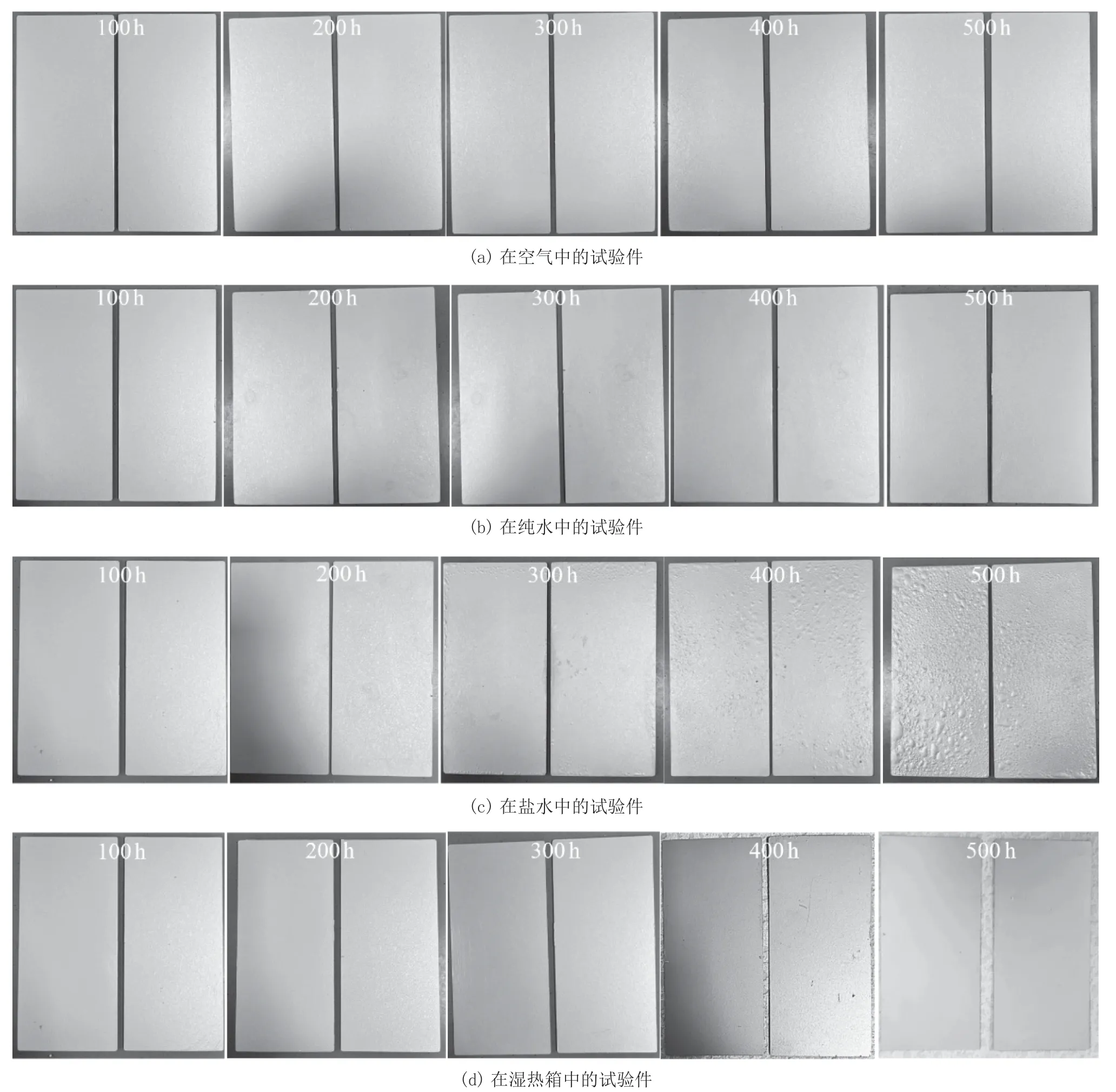

将制备好的样板分别置于恒温恒湿实验室、去离子水、盐水(NaCl 浓度5 %)、湿热箱、中性盐雾箱以及酸性盐雾箱中,每隔100 h 进行一次测试,观察漆膜宏观形貌的变化情况,结果如图3 所示。从图中可知,涂层在恒温恒湿实验室内、去离子水中以及湿热条件下放置500 h 后,漆膜外观无明显变化,而在含盐介质中,无论是盐水、中性盐雾还是酸性盐雾中均出现了不同程度的腐蚀,并且腐蚀速率呈现酸性盐雾>中性盐雾> 3.5 %盐水。从图3(c)可知,在盐水中浸泡的涂层从第300 h 开始出现明显的鼓泡,第400 h 鼓泡密集且盐水中出现了絮状白色腐蚀产物,该白色絮状物质为Al(OH)3[17,18]。从图3(e)可知,在中性盐雾箱中的涂层在前200 h 都没有出现明显的变化,但是从第300 h开始,板面上出现了小面积的鼓泡,而当试验进行到第400 h 板面出现少量黑褐色腐蚀点,并且随着时间的延长,黑褐色的小点占比面积逐渐增加。在酸性盐雾箱中的涂层板面变化趋势基本与中性盐雾相同,但腐蚀程度更深,腐蚀速度更快。当试验进行到第100 h 的时候就出现了明显的鼓泡、点蚀,并且随着时间的延长表面黑褐色腐蚀物逐渐扩大,在200 h 时已经出现聚集的腐蚀区,而当腐蚀试验进行到第500 h,涂层表面基本被黑色腐蚀产物布满,涂层完全失效。

图3 涂层宏观形貌在不同介质中随腐蚀时间的变化情况

综上可知,涂层在空气、水、或者水汽的环境中腐蚀非常缓慢,但是在含有盐等电解质的液腐蚀介质中却较容易形成腐蚀点位。这是因为6061 型号航空铝合金本身的电极电位在-1.66 V 附近,与以银为主要导电材料的电磁屏蔽涂层电位差大多在在1.0 V 以上,当基材与涂层之间存在盐水、酸、水等腐蚀性电解质溶液,基材与涂层形成大量的微区原电池,电位高的涂层作为阴极,而电位低的铝合金基材成为阳极被牺牲。

2.3 漆膜腐蚀后微观形貌和结构

为了探究涂层在不同腐蚀环境中的变化情况,利用电子扫描显微镜SEM 观测涂层经历500 h 试验后的表面微观形貌,如图4 所示。可以看出,在空气中放置的样板(图4(a))表面可见光滑清晰的导电银片,银片被树脂包裹良好,说明在空气中放置的导电涂层腐蚀速率缓慢,经历500 h 后微观形貌基本不变,与宏观形貌相符。而在纯水、盐水以及湿热箱中的涂层样板表面形貌略有改变,导电银片轮廓依旧可见,但是表面不再光滑平整,附着有腐蚀产物,并伴随着少量局部范围内的凹陷孔,该现象在盐水中浸泡的涂层表面最为明显,湿热箱中其次,纯水中最轻微,说明在纯水、盐水以及水汽环境中,导电屏蔽涂层在微观尺度下已经发生了腐蚀。此外,宏观形貌发生深度腐蚀的盐雾试板微观形貌也发生了明显的变化,导电银片完全被腐蚀产物覆盖,其中中性盐雾表面形貌出现了明显的大尺寸凹陷并且腐蚀产物疏松、程剥离状,而酸性盐雾中的样板表面以细碎密实的腐蚀产物为主,凹陷变小,这可能是大量的腐蚀产物在表面生成积累,形成“紧密”层而导致,这说明相比于中性盐雾,涂层在酸性盐雾环境下更容易出现深度、全区域的腐蚀。

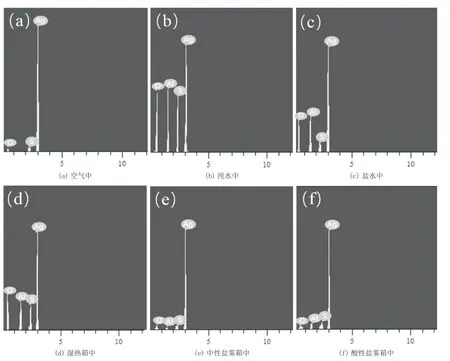

配合EDS 能谱分析图4 中各电镜扫描区域涂层表面元素种类,结果如图5 所示,(a)~(f)分别对应在空气、纯水、盐水、湿热、中性盐雾以及酸性盐雾中经历500h后的涂层样品。根据EDS 能谱检测结果,涂层样品表面主要元素为O、S、Al、Ag,其中O、Ag 元素为涂层自带的元素,S 元素主要是由于银粉在环境中发生硫化反应所产生,这三种元素在所有的能谱图中都有所显示,此外,在空气中放置的样品表面未出现Al 元素,而其余腐蚀环境中的样品均显示有Al 元素存在。根据腐蚀机理可知,铝合金基材无论在中性、碱性还是酸性水介质环境中都将被腐蚀并产生Al(OH)3等腐蚀产物,这一结果与微观腐蚀形貌观测到的结果一致。

图5 涂层在不同介质中经历500 h 后EDS 能谱

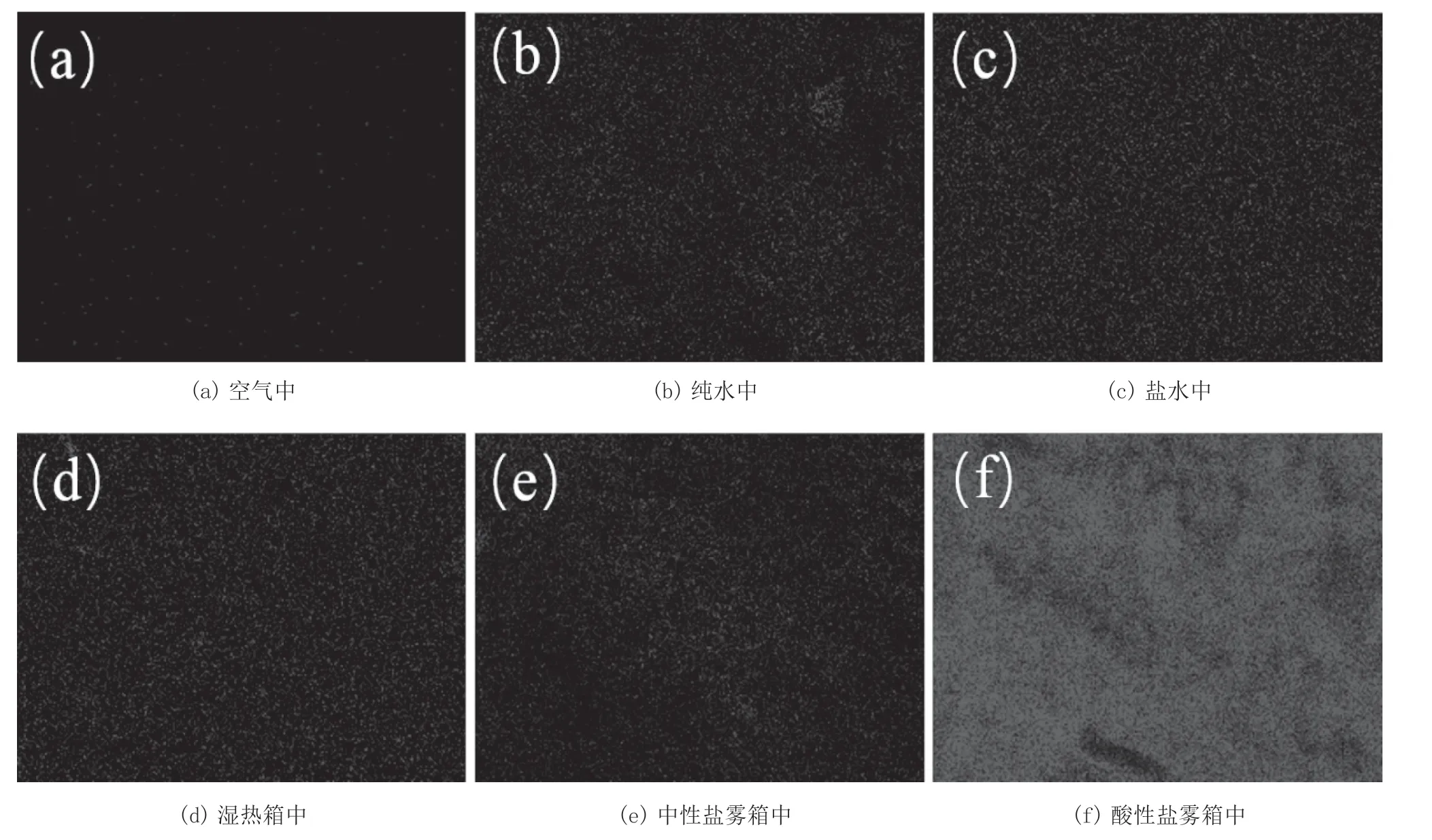

含Al 化合物主要来源于腐蚀产物,为进一步对比涂层在不同腐蚀介质中的腐蚀速率,对比了各EDS 能谱结果中Al 元素面分布,结果如图6 所示。从结果可知,在空气中放置的样品表面几乎没有出现Al 元素,而其他腐蚀环境中明显分布有Al 元素分布。并且纯水中Al 分布密度相对较低,存在较多的黑影,而经湿热)、盐水及中性盐雾试验的样品表面Al 元素分布都较为密集,Al元素分布最为密集的为酸性盐雾中的试板,几乎覆盖了大部分的扫描区域。由此可知,样品在酸性盐雾中的腐蚀速率最快,而在空气中腐蚀速率最慢。

图6 涂层在不同介质中经历500 h 后表面Al 元素分布图

2.4 涂层表面电阻性能

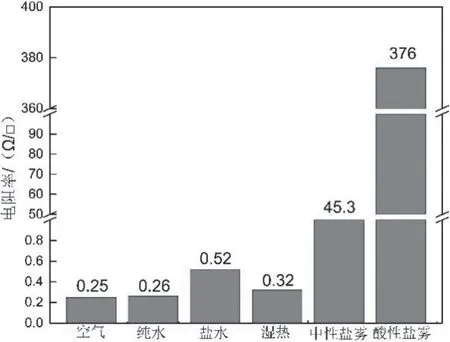

利用四探针电阻测试仪测试涂层经腐蚀后的表面电阻率,结果如图7 所示。在空气中、纯水中、盐水、湿热环境中的涂层表面电阻率分别为0.25 Ω/□、0.26 Ω/ □、0.52 Ω/ □、0.32 Ω/ □, 相对于初始0.25 Ω/ □, 分别上升了0 %、4.0 %、108.0 % 以及28.0 %,虽然导电性能有所下降,但基本符合电磁屏蔽涂料所要求的0.5 Ω/□的门槛值。而在中性盐雾以及酸性盐雾环境中的涂层表面电阻率上升至45.3 Ω/□以及376 Ω/□,变化幅度超过两个数量级,已经无法满足电磁屏蔽涂料的基本要求。因此,在该类电磁屏蔽涂料的使用过程中,应尽量避免长时间的暴露于盐雾环境中,提高漆膜的使用寿命。

图7 涂层在不同介质中经历500 h 后电阻率变化情况

3 结论

1)筛选了导电银粉粒径及分布对涂层表面电阻率的影响,当粒径在(3.4~6.7)μm 范围内且分布集中时对导电最有利,涂层表面电阻率可降至0.25 Ω/□。

2)涂层腐蚀主要原因是基材与涂层之间的电位腐蚀,腐蚀初期表现为起泡,随着腐蚀的加剧,出现白色、黄色、褐色的疏松腐蚀产物且漆膜出现脱落,腐蚀产物主要为含Al 物质,当腐蚀进一步加剧扩大,疏松产物转变为较为致密的产物附着于涂层表面。

3)涂层腐蚀速率具有空气<纯水<水汽<盐水<中性盐雾<酸性盐雾的特征。

4)涂层发生腐蚀后,表面电阻率增大,在纯水中、盐水、湿热环境中的涂层基本可满足电磁屏蔽涂料的指标要求,而在中性盐雾以及酸性盐雾环境中的涂层表面电阻率上升明显,不在满足导电屏蔽的要求。