风浪流耦合作用下小型LNG船舶运动响应试验研究

2023-09-06孔令臣张云峰杨学斌张金凤王广耀李中岳李明宇李智霖

孔令臣,张云峰,杨学斌,张金凤,王广耀*,李中岳,李明宇,李智霖

(1.中交天津港湾工程设计院有限公司,天津 300461;2.中交营口液化天然气有限公司,营口 115000;3.中交水运规划设计院有限公司,北京 100007;4.天津大学 水利工程仿真与安全国家重点实验室,天津 300072)

随着全球贸易和航运业快速发展,船舶排放已成为航线区域和港口城市大气污染的重要来源之一。为满足日益严格的排放要求,全球航运业积极寻找更加环保的替代能源。LNG作为船舶燃料,因其绿色、经济等优势,已成为船舶碳减排、降成本最现实可行的途径。国内外LNG码头及LNG加注船应运而生,经过多年的探索发展,目前已呈蓬勃之势[1-4]。

LNG船舶主要风险存在于港内作业期间[5]。液化天然气码头指从LNG运输船泵给陆地储罐的专用工作场所,目前为适应码头选址特点和运输船舶大型化要求,在我国已建和在建的河北曹妃甸港、青岛董家口港、浙江宁波港等大型LNG码头泊位中越来越多的采取开敞或半开敞式布置形式[6]。学者针对LNG的系泊条件进行了一些研究,取得了一些有价值的成果[7-10]。

我国各大型LNG接收站泊位配套储罐以2~4个16万m3的储罐规模为主,规模普遍较小,储、运系统能力不足,调峰和跨区域调节能力有限[11-12]。根据舱容量,LNG船可分为中大型和小型两类。中大型LNG船仓容量一般在5万m3以上,通常用于LNG的远洋运输;目前针对中大型LNG的研究较多,黄华[13]以26.6万m3LNG船舶系泊安全为研究内容,探究自然条件因素对LNG船舶系泊缆绳受力的影响。王斌等[14]通过引入OPTIMOOR软件的输入矩阵得出系泊分析的输出矩阵,梳理出影响LNG船系泊安全的直接因素和根本因素并提出优化措施。史宪莹等[15]采用物理模型试验方法,对横向较大周期波浪作用下一艘大型系泊(LNG)船舶运动响应特性进行了研究。张云峰等[16]提出了一个较有代表性的可供进行模型试验的初始布置方案。徐磊等[17]提出一种基于单点系泊的LNG过驳新型作业模式,将传统的单点系泊与过驳方式进行结合。

小型LNG船一般是指舱容在5万m3以下的船型,适用于沿海、近海乃至内河范围内的LNG运输。小型LNG船在日本、北欧等国家和地区已经发展得比较成熟,但在我国仍处于初步发展阶段,相关系泊条件研究尚显匮乏。随着对LNG能源需求的与日俱增,小型LNG船凭借机动灵活、支线调度周转快、受航道水位和桥梁净空等条件制约小等优势,未来必然会迎来广阔的发展空间。

本文采用模型试验方法,对4万m3LNG船舶和1.2万m3LNG加注船在不同工况下的动响应、系缆张力及护舷撞击力进行了测量及分析。同时针对4万m3LNG船舶,开展2 a一遇波浪条件下系缆方式优化研究,为工程设计提供依据。

1 模型试验

1.1 试验条件

根据曹妃甸港某LNG码头的结构形式和水动力条件开展试验研究,水深为16.91 m。试验船型尺度见表1,设计高水位为2.91 m,设计低水位为0.53 m。

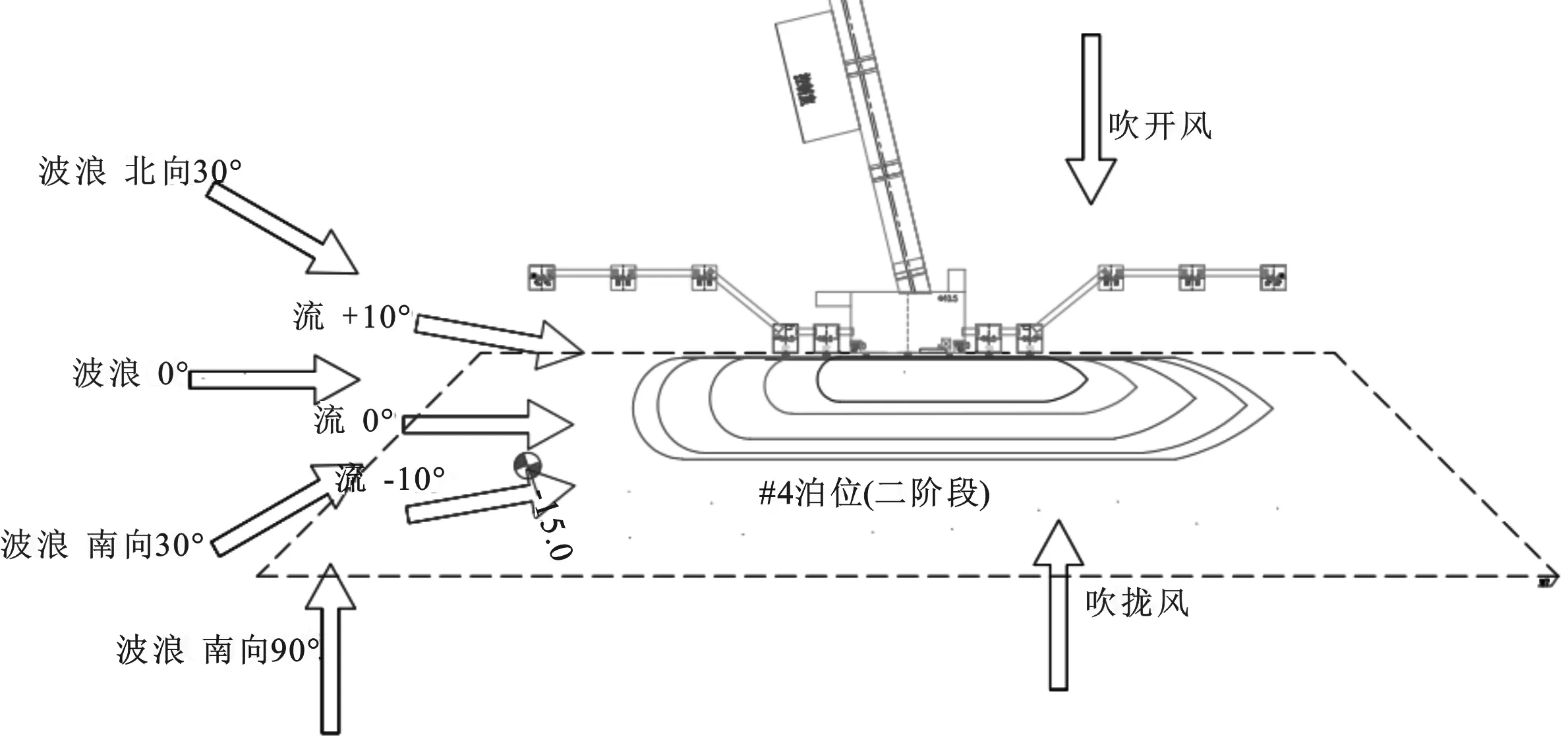

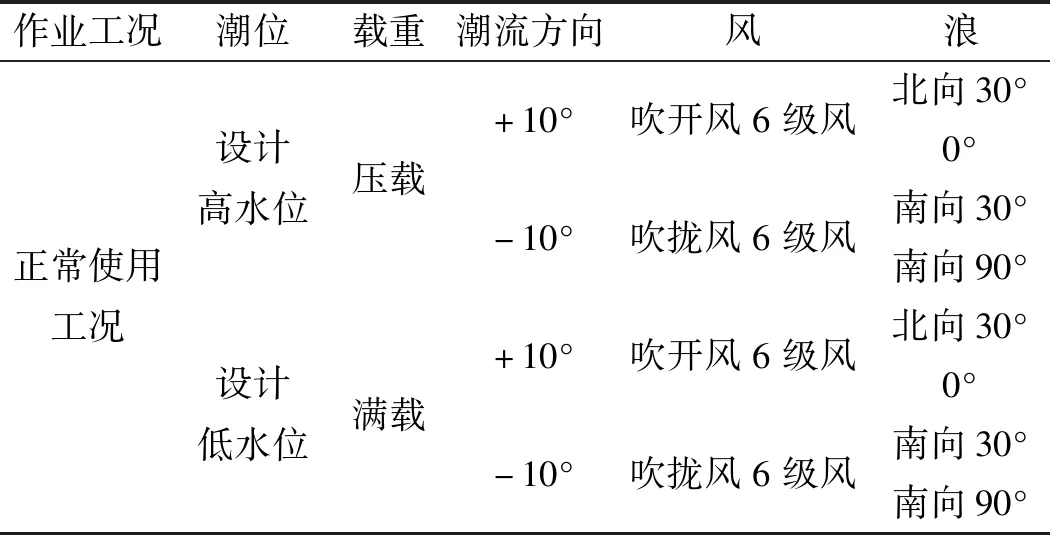

潮流运动形式基本呈往复流运动,涨潮时西流,落潮时东流,受地形变化影响,随位置不同,流向有所变化。为了优化试验工期,水流方向仅考虑涨潮流(艉来流),流向与码头轴线夹角为北向10°(开流向)、0°、南向10°(拢流向),按照潮流可能最大流速计算成果,流速为1.5 m/s。根据工程海域风况条件,试验考虑吹开风与吹拢风作用,正常运营工况下风速按15 m/s考虑。码头前沿浪向包括与码头轴线成0°、30°、90°的南向来浪和与码头轴线成30°的北向来浪。浪向与码头轴线的关系见图1。试验中采取的风、浪、流荷载见表2,波浪波高采取H4%。

图1 输入条件与码头轴线的关系Fig.1 Relationship between input conditions and wharf axis

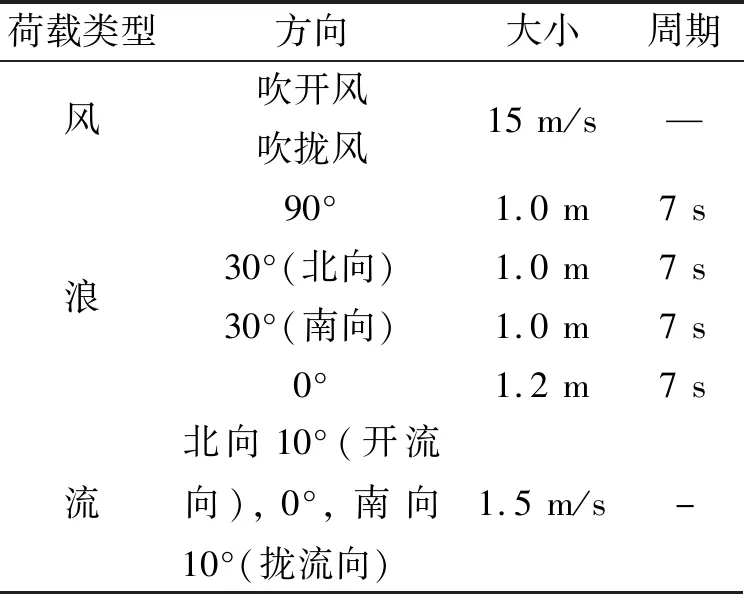

表2 环境荷载表Tab.2 Environmental loading

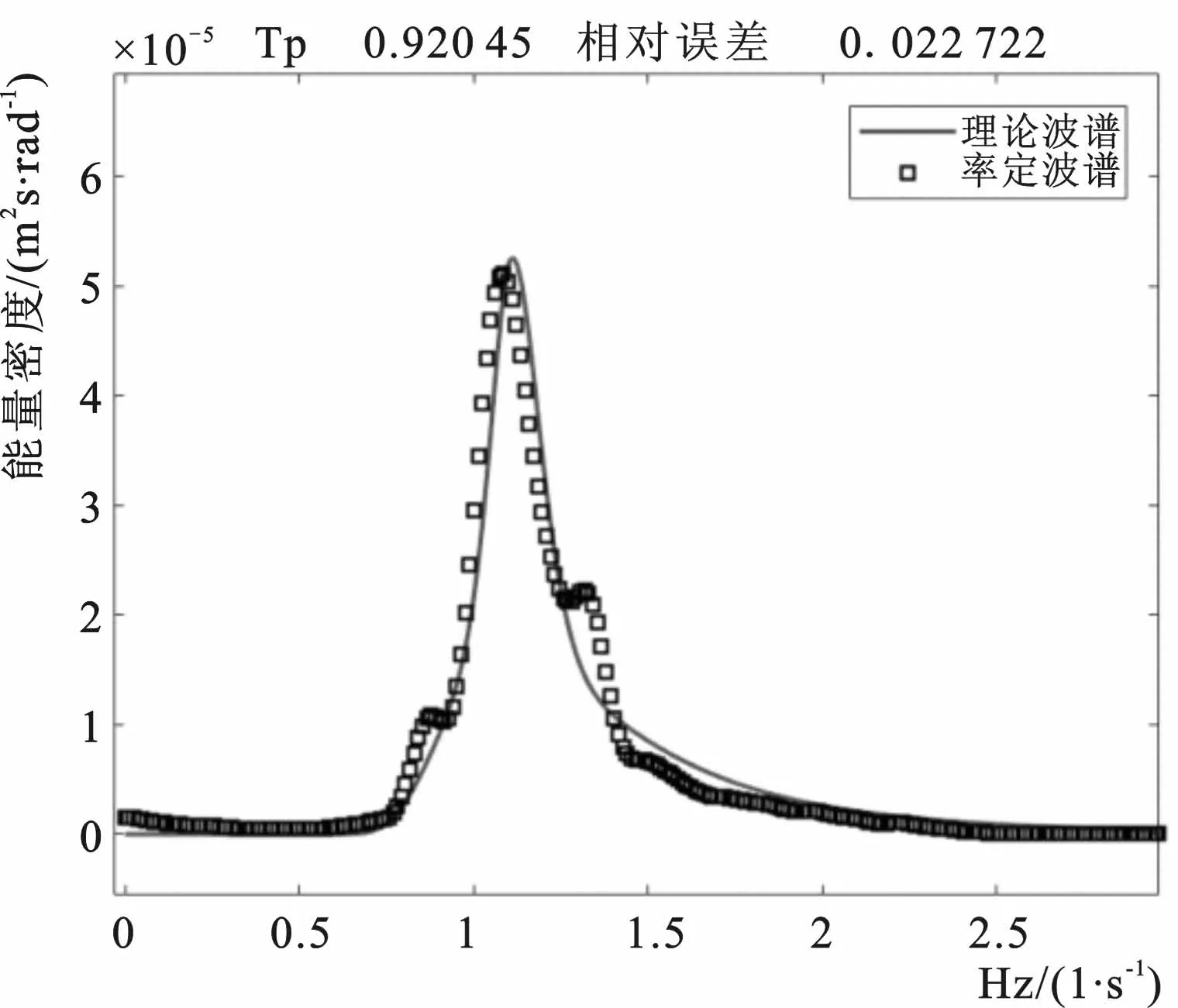

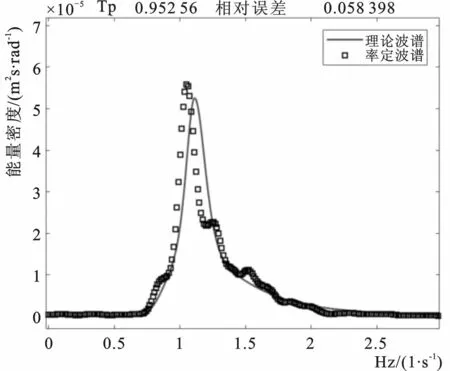

以1.2 m波浪为例,其高水位下波浪谱见图2,低水位下波浪谱见图3。

图2 1.2 m波浪高水位波谱Fig.2 1.2 m wave high water level spectrum

图3 1.2 m波浪低水位波谱Fig.3 1.2 m wave low water level spectrum

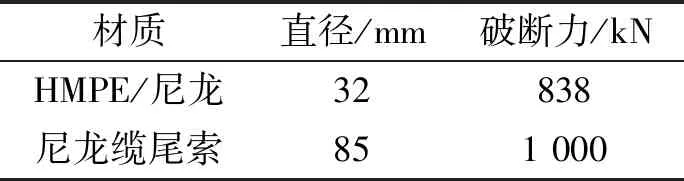

工作平台两侧各设置1组2×1 500 kN快速脱缆钩,每个靠船墩设置1组3×1 500 kN快速脱缆钩,每个系缆墩设置2组2×1 500 kN快速脱缆钩。通常,为了使得缆绳具有足够的附加变形量,HMPE缆绳常与11 m长的尼龙尾索组合使用。试验采用的缆绳规格及参数见表3。

表3 各试验船型系泊缆绳规格Tab.3 Properties of moring rope

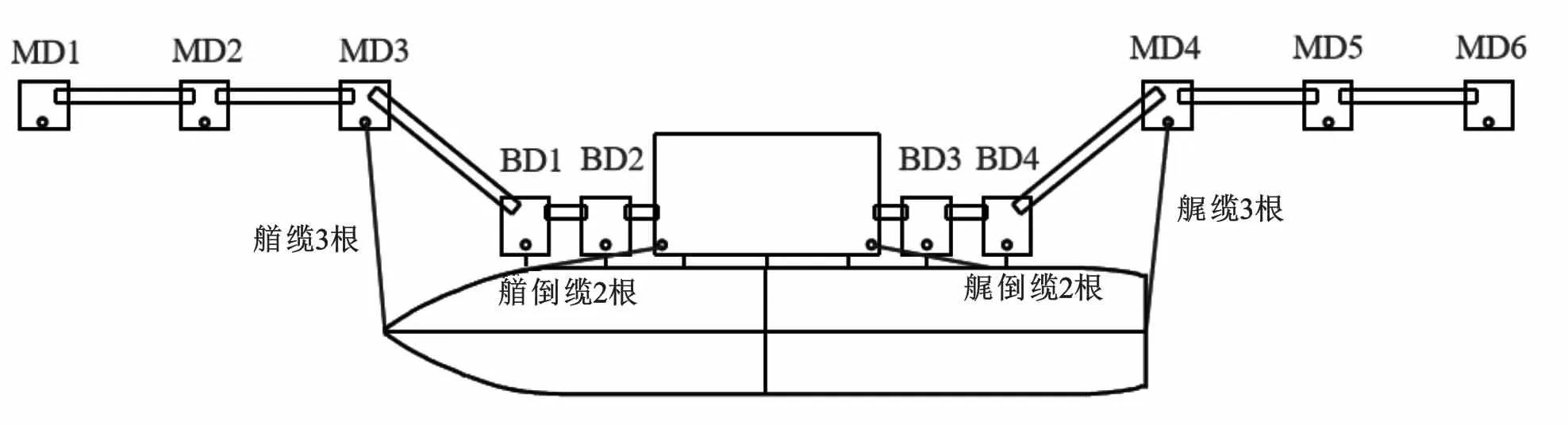

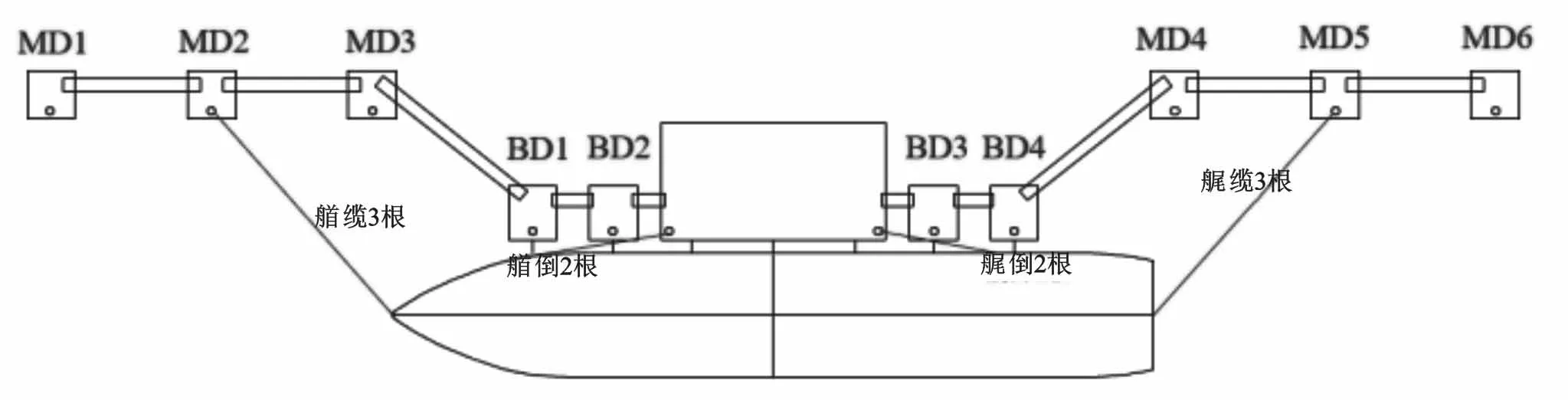

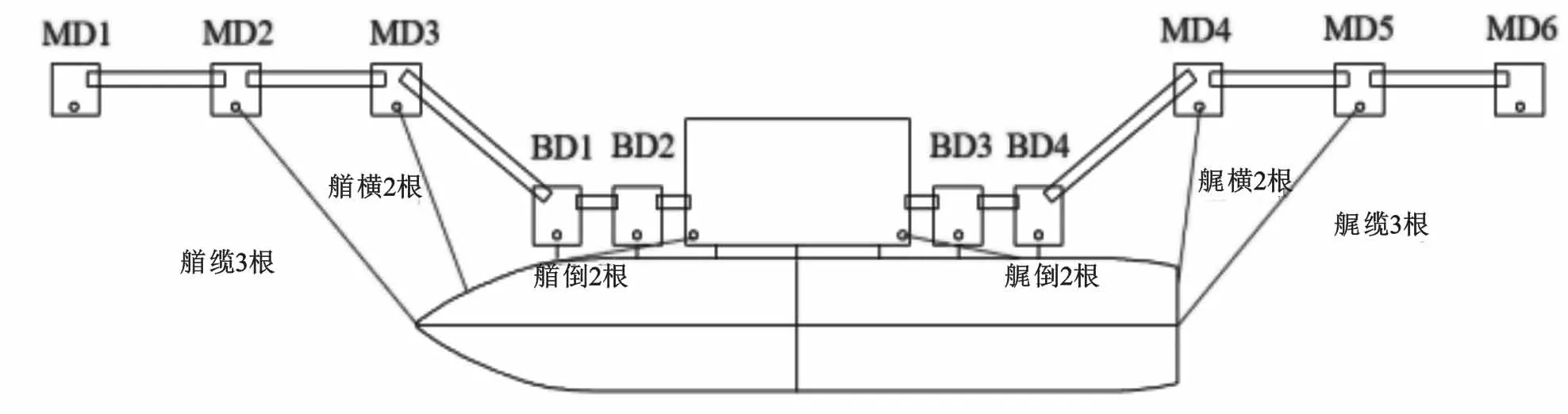

4万m3LNG船舶与1.2万m3LNG加注船均采用32 mm HMPE缆及85 mm尼龙缆尾索,缆绳预张力为10%破断力。4万m3LNG船舶系缆布置为3:2,共10根缆绳(图4)。其中,艏缆3根(带MD3)、艏倒缆2根(工作平台)、艉横1缆2根(工作平台)、艉缆3根(带MD4)。1.2万m3LNG加注船舶系缆布置为2:2,共8根缆绳(图5)。其中,艏缆2根(带MD3)、艏倒缆2根(工作平台)、艉横1缆2根(工作平台)、艉缆2根(带MD4)。

图4 4万m3LNG船舶系缆布置方案Fig.4 Mooring rope layout for 40 000 m3 LNG ship

图5 1.2万m3LNG加注船系缆布置方案Fig.5 Mooring rope layout for 12 000 m3 LNG ship

1.2 模型设计

本试验为风、浪、流3种动力条件下的系泊物理模型,遵照《水运工程模拟试验技术规范》(JTS/T231—2021)的相关规定,采用正态物理试验模型。试验水池长度为35 m,宽度为24 m,深度为1 m,水池尺寸综合水位、波浪要素、试验设备及试验要求等因素,确定模型几何比尺为1:60(λ=60)。

本次试验采用的造波系统为摇板式不规则波造波机。按所需波浪对应的参数,由计算机完成造波控制信号的计算,经接口电路将信号传输至伺服驱动器中,伺服驱动控制伺服电机的转动,滚珠丝杠将电机转动转换为直线运动,经造波板生成期望的波浪。造风系统共有5台独立风机组成,可自由移动、组合,变换风向,风机电机由变频控制转数而改变风速,风机可任意排列组合,实现局部风场控制,风机出口最大风速可达到8 m/s。本试验造流系统由10个水泵控制,通过调节水泵方向和出流大小得到满足不同工况下水流。

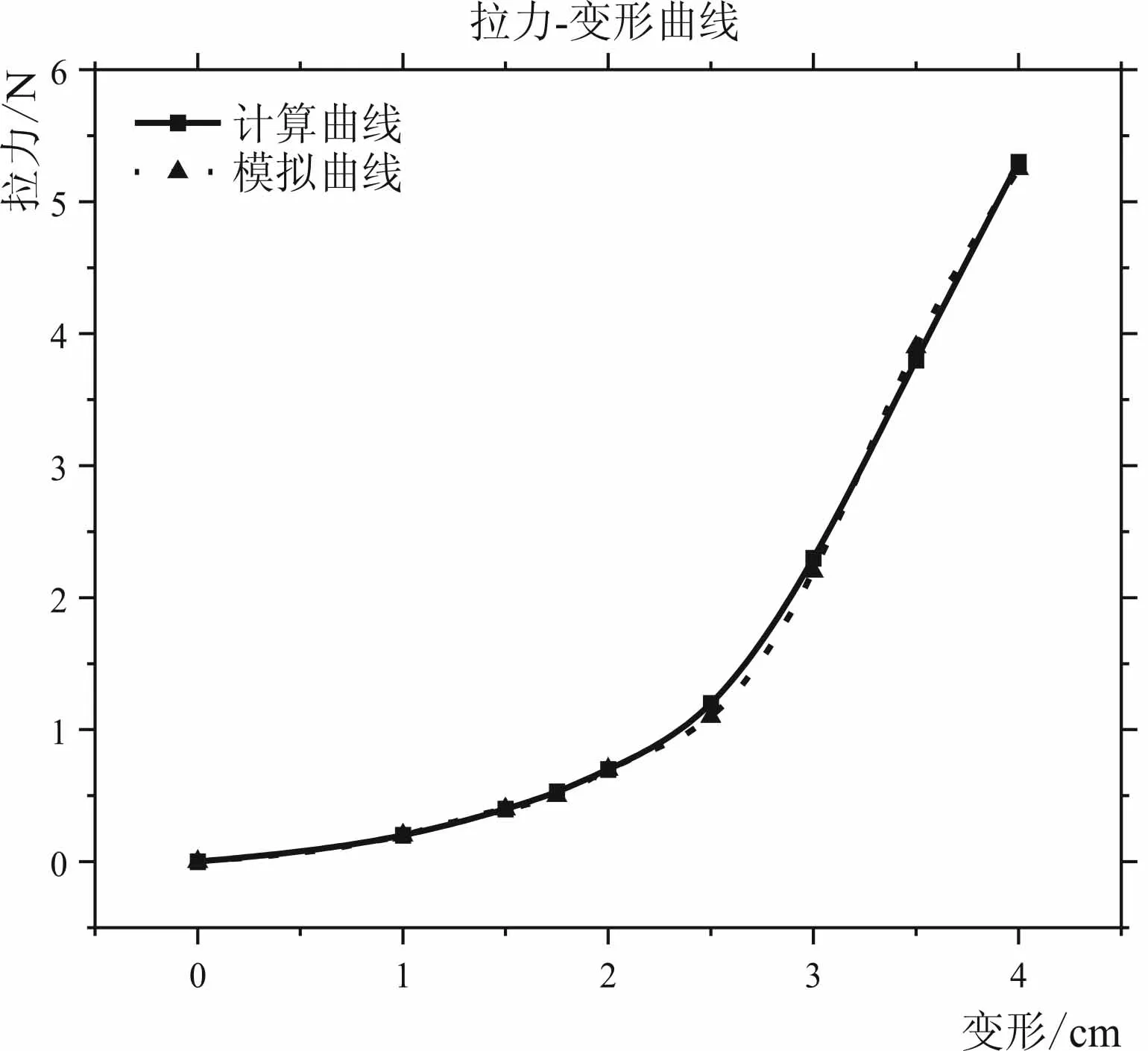

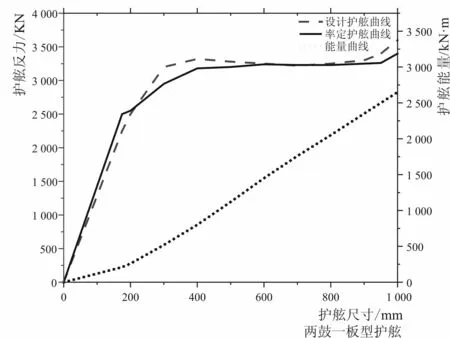

实际缆绳的受力变形过程呈非线性,在模拟过程中,基于分段线性拟合的思路,模拟实际缆绳的受力变形曲线。4万m3LNG船舶模型尺度下缆绳受力变形曲线示意图见图6,护舷模型的反力-变形关系曲线见图7。

图6 缆绳模拟曲线Fig.6 Stress-deformation curve of mooring rope

图7 护舷模拟曲线Fig.7 Stress-deformation curve of fender

LNG船舶按重力相似准则设计,并需满足以下条件:

(1)几何相似:模型船与原型船保持线性尺度相似。船模的制作完全以原型船舶型线图按几何比尺缩小。

(2)静力相似:在满足几何相似的船舶模型中,采用配重方法,在适当位置放置适当的重物,使其符合不同载度条件时重量及其分布要求。

(3)动力相似:船舶的重心、横摇及纵摇周期,横、纵摇转动惯量符合相似条件。

试验测量仪器为:

(1)系缆力、撞击力/撞击能量使用2013型护舷缆力综合测量系统测试。

(2)六自由度运动量使用非接触式FASTRAK运动跟踪定位系统测试。

1.3 试验工况

试验工况组合见表4。

表4 试验工况组合表Tab.4 Test condition

2 试验结果

2.1 4万m3LNG船舶试验结果

4万m3LNG船舶试验结果见表5。4万m3船在南向90°横浪作用下运动较为剧烈,除横移外各运动量均为4种波向中最大。南向90°艏缆与艉缆张力较大,其余波浪作用下,倒缆张力最大,南向0°波浪作用时,船舶的主要运动量为纵移,由此造成倒缆的张力成为最大缆力的控制值。对于4万m3船,南向90°与南向30°护舷撞击力、撞击能量、变形均较小。船舶的运动量中纵移最大为0.88 m,发生工况为南向90°波、吹拢风、设计高水位、压载、流-10°;横移最大为0.94 m,发生工况为南向90°波、吹开风、设计高水位、压载、流+10°;横摇最大为5.17°,发生工况为南向90°波、吹拢风、设计高水位、压载、流-10°;船舶各缆绳中的最大单根缆力为327 kN(艏缆),发生条件为南向90°横浪、吹拢风、设计低水位、满载、流-10°作用。各护舷中高反力护舷最大撞击能量为332 kJ,最大撞击力为3 040.87 kN,最大相对变形达到16.5%。低反力护舷最大撞击能量为204 kJ,最大撞击力为1 862.83 kN,最大相对变形达到17.6%。

表5 4万m3LNG船舶运动量、缆绳张力和护舷特征量最大值Tab.5 The maximum displacement,rope tension and fender impact force for 40 000 m3 LNG ship

2.2 1.2万m3LNG船舶试验结果

在风、浪、流组合动力条件作用下,1.2万m3LNG加注船舶的试验成果见表6。船舶的运动量中纵移最大为0.56 m,横移最大为0.68 m,横摇最大为5.06°。纵移、横移、横摇发生工况为南向90°波、吹拢风、设计高水位、压载、流-10°。船舶各缆绳中的最大单根缆力为249 kN(艏缆),发生条件为南向90°横浪、吹拢风、设计高水位、压载、流-10°。各护舷中高反力护舷最大撞击能量为213 kJ,最大撞击力为2 093.13 kN,最大相对变形达到8.8%。低反力护舷最大撞击能量为121 kJ,最大撞击力为1 403.12 kN,最大相对变形达到10.0%。

3 系泊方案分析

3.1 系缆方案优化

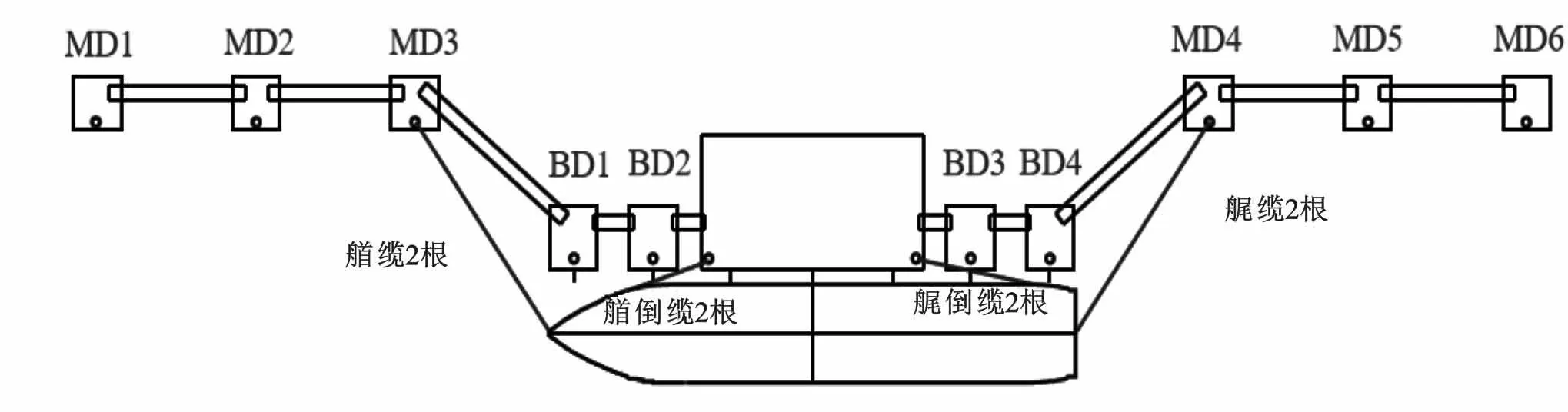

《液化天然气码头设计规范 JTS 165-5—2021》规定4万m3LNG船舶横摇控制量为2°,对于4万m3LNG船舶南向90°浪向,横摇最大为5.17°。故提出改变系缆方式与缆绳初张力方式对系缆方式进行优化。系缆方式2见图8,系缆方式2和系缆方式1系缆布置均为3:2,只是艏缆系于MD2,艉缆系于MD5;施加10%破断力的初张力;波浪参数为:波高为1.0 m、周期为7 s。

图8 4万m3LNG船舶系缆方式2Fig.8 Mooring rope layout 2 for 40 000 m3 LNG ship

系缆方式2与系缆方式1相比横移平均增大33.7%,回转平均减小44.8%,横摇最大值为5.20°,纵移、纵摇略有增加且艏缆与艉缆受力增大,系缆方式1与系缆方式2的运动量及缆绳张力见表7。

表7 系缆方式1及系缆方式2运动量、缆绳张力Tab.7 Motion and cable tension of mooring mode 1 and mooring mode 2

3.2 2 a一遇波浪下4万m3LNG船舶系泊

拟建LNG码头主要考虑2 a一遇波浪条件,SE向2 a一遇波浪周期为5.8 s。本组试验将验证在此周期下4万m3LNG船舶系缆力及运动量是否满足《液化天然气码头设计规范》(JTS 165-5—2021)。

本组试验采取系缆方式3(见图9),6根缆绳系缆,分别连接MD2、MD3、MD4、MD5与工作平台,每根缆绳施加不小于20%破断力。

图9 4万m3LNG船舶系缆方式3Fig.9 Mooring rope layout 3 for 40 000 m3 LNG ship

由表8可知,波高为1 m时,船舶横摇最大为1.98°,小于但接近规范要求,需引起重视,其余船舶运动量较小。最大单根缆力可达328 kN。

4 结论

本文以曹妃甸港某LNG码头为例,采用物理模型试验方法,模拟了风、浪、流共同作用下4万m3LNG船舶与1.2万m3LNG加注船运动响应、系缆张力及护舷撞击力,并针对4万m3LNG船舶,开展系缆方式优化研究。试验结果表明:

(1)缆绳张力最不利条件为南向90°艏缆与艉缆所受张力。对船舶纵移形成良好约束作用的缆绳只有倒缆,而艏、艉缆和横缆均能够对于船舶横移和回转运动形成约束。

(2)一般而言,船舶在波浪+水流+风联合作用下,纵摇、升沉及回旋3个运动分量较小,横移、横摇和纵移3个运动分量较大。因此,船舶系泊作业主要受横移、横摇和纵移3个运动分量控制。而横摇和横移主要受南向90°波浪+吹开风控制,而纵移受南向0°波浪控制。

(3)仅就载度而言,压载为各船舶的控制工况。随着载度的增加,船舶运动量将逐渐减小,与运动分量相对应的缆绳张力也有所减小。水位变化引起船舶运动量的差别不大,关于缆绳张力水平,波浪为影响船舶运动状态的主要动力条件,不同浪向作用下运动量试验结果对比,横移和横摇分量为南向90°时最大、南向30°和北向30°次之,南向0°时最小;纵移分量为南向0°时最大、北向30°次之、南向30°和南向90°最小。

(4)风为影响船舶运动状态的重要动力条件,其影响规律为:吹开风使得船舶的横移和相应位置缆绳张力增大,使得船舶对护舷的撞击力明显减小;而吹拢风使得船舶对护舷的撞击力增大。

(5)对于4万m3LNG船,系缆方式2与系缆方式1相比,减小缆绳张力效果不明显,且横摇超过规范要求。2 a一遇波浪条件下,采取系缆方式3可显著减小船舶运动量,满足规范要求。