旋风分离器升气管外壁结焦厚度对分离器性能及后续结焦影响

2023-09-04宋健斐赵建鹏魏耀东

宋健斐 赵建鹏 魏耀东

摘 要:以煉厂常用的PV型旋风分离器为研究对象,通过增加升气管壁厚的方法模拟结焦厚度增长,考察升气管外壁结焦厚度的增加对旋风分离器分离性能、流场及后续结焦情况的影响。结果表明:随着结焦厚度增加,旋风分离器压降小幅度降低但分离效率明显降低;随着结焦厚度增加,旋风分离器环形空间的切向速度逐渐减小,轴向速度逐渐增大,升气管入口处的短路流逐渐增加;旋风分离器筒体段和锥体段的切向速度和轴向速度变化不明显;此外升气管外壁结焦厚度增加一方面会减小环形空间流体微元的向心加速度,进而减小颗粒向壁面黏附的几率,另一方面会增强对已黏附颗粒的清除作用,抑制结焦厚度的进一步增长。

关键词:旋风分离器; 结焦厚度; 分离效率; 压降; 流场

中图分类号:TQ 051.8 文献标志码:A

引用格式: 宋健斐,赵建鹏,魏耀东.旋风分离器升气管外壁结焦厚度对分离器性能及后续结焦影响 [J]. 中国石油大学学报(自然科学版),2023,47(2):145-152.

SONG Jianfei, ZHAO Jianpeng, WEI Yaodong. Influence of coking thickness of outer wall of cyclone separator vortex finder on separator performance and subsequent coking [J]. Journal of China University of Petroleum (Edition of Natural Science),2023,47(2):145-152.

Influence of coking thickness of outer wall of cyclone separator vortex finder on separator performance and subsequent coking

SONG Jianfei1,2, ZHAO Jianpeng1,2, WEI Yaodong1,2

(1.College of Mechanical and Transportation Engineering in China University of Petroleum(Beijing), Beijing 102249, China;

2.Beijing Key Laboratory of Process Fluid Filtration and Separation, Beijing 102249, China)

Abstract: Taking the PV type cyclone commonly used in refineries as the research object, the increase of the coking thickness was simulated by increasing the wall thickness of the vortex finder. Then the effect of increasing the coking thickness on the outer wall of the vortex finder on the separation performance, flow field and subsequent coking of the cyclone was investigated. The results show that the pressure drop decreases slightly but the separation efficiency of the cyclone separator decreases obviously with the increase of the coking thickness. With the increase of the coking thickness, the tangential velocity in the annular space of the cyclone decreases gradually, the axial velocity increases gradually, and the short circuit flow at the entrance of the vortex finder gradually increases. The tangential and axial velocities in the cyclone barrel and cone section do not change significantly. On one hand, the increase of the coking thickness on the outer wall of the vortex finder will reduce the centripetal acceleration of the fluid micro-element in the annular space, thereby reducing the probability of particles adhering to the wall. On the other hand, it will enhance the removal of the adhered particles and inhibit further growth of the coke thickness.

Keywords: cyclone separator; coke thickness; separation efficiency; pressure drop; flow field

催化裂化(fluid catalytic cracking, FCC)装置是将重油加工为高附加值轻质油品的炼油装置,生产了市场上近70%的汽油、30%的柴油和30%的丙烯。据统计中国FCC装置非计划停工事故中约67%是由沉降器结焦引起[1]。一次停工清焦抢修的直接经济损失达百万元,间接损失可超千万元。其中旋风分离器升气管外壁结焦的危害最为严重,此处焦块质地坚硬,脱落后会堵塞料腿或卡住翼阀,轻则分离器失效,重则整个催化剂循坏回路堵塞,导致装置被迫停工[2-4]。宏观上升气管外壁0°附近的焦块表面光滑,带有气流冲刷所造成的沟槽,180°后的焦块呈凹凸不平的尖牙状,微观上则表现为相互重叠的滴状物,其中夹杂着细小的催化剂颗粒[5-17]。此外升气管外壁的结焦厚度通常维持在一定值,并非无限制增长[18-19]。魏耀东等[20-21]认为分离器环形空间的有效流动空间会随着升气管外壁结焦厚度的增加而减小,进而导致切向速度变大,对焦层的冲刷力变大,限制了结焦厚度的进一步增长。李杰等[22]采用数值模拟方法研究了升气管壁面厚度对旋风分离器分离特性的影响,发现升气管壁厚的增加会使旋风分离器筒体段和锥体段的切向速度依次减小,轴向速度依次增大,压降依次减小,切割粒径依次增大,分离效率依次减小,对分离器的分离性能造成负面影响。旋风分离器内部气相流场随升气管外壁结焦厚度的变化规律对于研究旋风分离器分离性能变化以及后续的结焦情况有着重要意义。笔者以炼厂常用的PV型旋风分离器为研究对象,采用增加升气管壁面厚度的方法模拟结焦厚度的增长(保持升气管内径不变),在试验中获得4种不同结焦厚度下旋风分离器的压降和分离效率;同时采用数值模拟方法建立4种旋风分离器的仿真模型,得到升气管外壁结焦厚度的增加对旋风分离器流场分布的影响。

1 试验部分

1.1 材 料

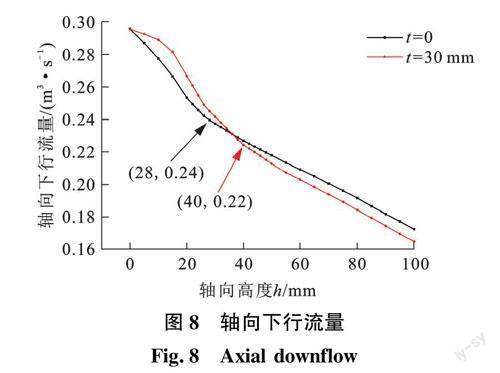

采用滑石粉作为试验中的粉尘颗粒,其粒径分布和中位粒径由Mastersizer2000激光粒度分析仪测定,粒度分布见图1,试验所用气体为常温常压状态下的空气。

1.2 试验设备与分析仪器

试验装置系统如图2所示,主要由分离设备、加尘系统和负压动力系统组成。其中负压动力系统由风机和电机组成,分离设备为标准PV型蜗壳式旋风分离器。旋风分离器的结构尺寸见图2(图中,db、H1、H2和H3分别为灰斗直径、筒体高度、锥体高度和灰斗高度),其筒体直径D为300 mm,升气管内径dr为96 mm,升气管壁厚为5 mm,结焦厚度t分别为0、10、20、30 mm,a和b分别为176和84 mm,db、H1、H2和H3分别为210、430、660和230 mm。

1.3 试验方法

所有试验均以空气为气体介质,采用常温负压操作。开通风机后调节管路阀门控制风量,用皮托管测定气体流速,用U型管测压计测量压降,通过调节单位时间加料量和加料时间控制入口颗粒浓度,加料完成后,分离效率用称重法测量。

2 模拟部分

2.1 结构尺寸及网格划分

用ANSYS-ICEM对旋风分离器的流体域进行结构化网格划分,经过网格无关性验证后,选择旋风分离器的最优网格数约为56×104,4种升气管的物理模型对比如图3所示。分别于Z为-88,-200,-400,-760 mm(顶板处Z=0,向上为正)处取横截面S1、S2、S3、S4,如图2所示。

2.2 计算模型与边界条件

旋风分离器内流场为三维强旋湍流流场,极其复杂。雷诺应力模型(RSM)能很好预测旋风分离器内强旋流场[23-25]。因此以标准状况下空气作为介质,采用RSM模型模拟旋风分离器内气相流场。气相入口边界条件为入口速度vin=20 m/s的速度入口,升气管出口设置为Outflow,经计算取湍流强度为3.6%、水力直径为121.5 mm,壁面采用无滑移边界条件,近壁网格采用标准壁面函数进行处理。采用PRESTO!(pressure staggering option)方法处理压力梯度项,QUICK差分格式计算动量方程、湍动能方程和湍流耗散率方程,用SIMPLEC算法计算压力速度耦合,时间步长为1×10-4 s,残差为1×10-5。

3 结果与讨论

3.1 升气管外壁结焦厚度对分离性能影响

3.1.1 结焦厚度对压降影响

采用试验和模拟相结合的方法考察了入口气速为20 m/s,入口颗粒质量浓度为10 g/m3时不同升气管外壁结焦厚度分离器的压降。图4为试验与模拟中旋风分离器压降随结焦厚度的变化曲线。由图4可知:随着升气管外壁结焦厚度由0增加到30 mm,试验中分离器的压降由6.400 kPa降低到6.300 kPa,降低了1.56%;模拟中分离器的压降由6.455 kPa降低为6.440 kPa,降低了0.23%。可见升气管外壁结焦厚度的增加会使分离器的压降稍有降低。两条曲线变化趋势一致,但模拟值略高于试验值,这是因为压降是由分离器入口静压减去出口静压所得,模拟中二者均为面平均静压值,试验中所测得的出口静压为出口管道内近壁侧测点的静压,一般高于面平均值。

3.1.2 结焦厚度对分离效率影响

采用试验方法考察了两种入口氣速条件下入口颗粒质量浓度为10 g/m3时,不同升气管外壁结焦厚度分离器的分离效率见图5。由图5可知:两条曲线的变化趋势相同,随着结焦厚度由0增加到30 mm,入口气速为20 m/s旋风分离器的分离效率由97.93%减小到95.43%,减小了2.5%;入口气速为15 m/s旋风分离器的分离效率由95.68%减小到93.05%,减小了2.6%。可见升气管外壁结焦厚度增加会使分离器的分离效率明显降低,并对分离器的分离性能产生不利影响。

导致旋风分离器分离效率减小的因素有很多,其中最主要的是切向速度和轴向速度。旋风分离器的切割粒径x50是指被捕集概率为50%的颗粒粒径,是旋风分离器分离性能的重要量度。切割粒径越小,分离器的分离效率越高。根据平衡轨道模型[26],旋风分离器的切割粒径可以表示为

式中,ρp为颗粒密度,kg/m3;vt为切向速度,m/s;vr为径向速度分量,m/s;μ为空气黏度,Pa·s。

由式(1)可知,分離器的分离效率与切向速度呈正相关。图6为4种旋风分离器不同截面处0°~180°方向的切向速度。可见不同分离器的切向速度变化趋势基本一致,升气管外壁结焦厚度的增加并未引起曲线形状的改变。如图6(a)所示,随着结焦厚度从0增加到30 mm,分离器环形空间的最大切向速度由52.45 m/s减小至41.18 m/s,减小了21.5%。如图6(b)、(c)和(d)所示,随结焦厚度增加,分离器筒体段和锥体段的切向速度均有小幅度减小。由此可知,升气管外壁结焦厚度的增加会降低分离器的切向速度,使分离器的切割粒径增大,进而降低分离器的分离效率。

根据停留时间模型,旋风分离器的切割粒径又可表示为

式中,Ns为颗粒旋转运动到旋风分离器底部的旋转圈数;ρ为流体密度,kg/m3。

轴向速度越大,颗粒旋转运动到旋风分离器底部的旋转圈数越小,进而导致分离器的切割粒径越大,分离效率越低。图7为4种旋风分离器不同截面处0° ~180°方向直线上的轴向速度对比。可见不同分离器的轴向速度变化趋势基本一致,升气管外壁结焦厚度的增加并未引起曲线形状的改变。如图7(a)所示,分离器环形空间的内旋流为上行流,呈“M”型,外旋流轴向速度为下行流,呈先急剧增加又缓慢减小的趋势。随着结焦厚度由0增加到30 mm,环形空间内旋流轴向速度显著增加,外旋流最大轴向速度由-4.89 m/s增加到-5.84 m/s,增加了19.43%。如图7(b)、(c)和(d)所示,随着结焦厚度增加,分离器筒体段和锥体段的外旋流下行轴向速度小幅增加。由此可知,升气管外壁结焦厚度增加会提高分离器的轴向速度,进而降低分离器的分离效率。

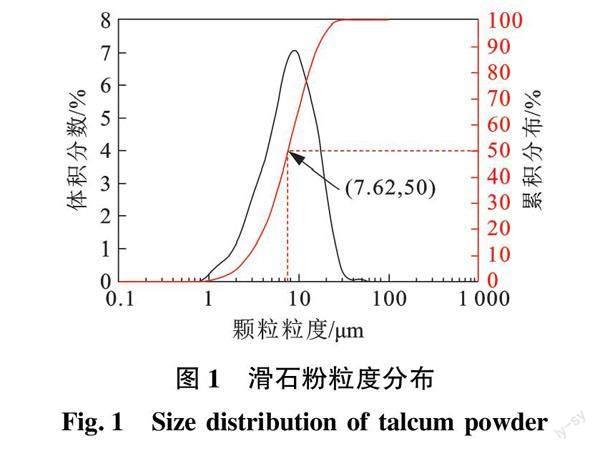

3.1.3 结焦厚度对短路流影响

基于下降流量法[27]统计了结焦厚度为0和30 mm两种情况下从升气管入口h=0处至筒体h=100 mm处的轴向下行流量,如图8所示。可见随着轴向位置降低,下行流量也随之减少。下行流量曲线存在明显的“分界点”,且旋风分离器升气管外壁的结焦厚度会对“分界点”的轴向位置产生影响。结焦厚度为0时,轴向下行流量的“分界点”为(28,0.24),此时分离器的短路流为0.056 1 m3/s;结焦厚度为30 mm时,轴向下行流量的“分界点”为(40,0.22),此时分离器的短路流为0.071 5 m3/s,相比于结焦厚度为0时短路流增加了27.45%。短路流的增加会导致更多的颗粒从升气管入口“逃逸”,进而降低分离效率。

3.2 升气管外壁结焦厚度对后续结焦情况影响

3.2.1 颗粒向壁面的运输过程

对于旋风分离器环形空间的一个流体微元,离心力是由静压梯度所产生的一个力(压力梯度力)来平衡的,压力梯度力的方向指向旋转轴,二者合力产生向心加速度,维持流体微元作圆周运动,即

式中,ξ为向心加速度,m/s2;dpdr为静压梯度,Pa/m。

图9为旋风分离器环形空间S1截面180°方向的切向速度和静压梯度随升气管外壁结焦厚度的变化曲线(r/R为数据点至升气管外壁结焦表面的无量纲距离),可见二者均呈先增加后减小的变化趋势,理论上静压梯度与相应切向速度的平方成正比。取二者的最大值为例计算相应流体微元的向心加速度,随着升气管外壁结焦厚度从0增加到30 mm,流体微元的向心加速度从28 512 m/s2降低到12 624 m/s2,降低了55.72%。由此可知,结焦厚度增加会大幅降低环形空间流体微元的向心加速度,导致相同条件下颗粒受到的向心加速度大幅减小,进而使颗粒进入分离器升气管近壁侧“滞流层”的难度大大增加,减小了颗粒的进入几率。“滞流层”内有着较低的切向速度,为结焦物的缩合反应提供环境,颗粒进入“滞流层”的几率越小,越有利于抑制结焦厚度增长。

3.2.2 颗粒黏附的空气动力学模型

进入“滞流层”的结焦物颗粒与升气管外壁接触后会受到壁面(或结焦表面)施加的黏附力Fad、静压梯度施加的压差力Fp、气流施加的剪切力Ft和惯性提升力FL。假设研究范围内流体为不可压缩连续介质,且为定常的均匀层流流动;黏附在表面的颗粒为球形且速度为0;颗粒在边界层内受到剪切流作用;颗粒产生的变形量相对于其半径来说很小;颗粒的重力相对而言很小,可忽略不计。基于这些假设可建立如图10所示的空气动力学模型[28]:

环形空间静压梯度在径向方向施加给颗粒的压差力为

式中,δx为切向速度增加至vtx的法向距离,m;Δp为δx处与壁面处的压力差,Pa;dp为颗粒粒径,μm。

在式(3)~(9)中取ρ=1.205 kg/m3,μ=18.1×10-6 kg/(m·s) (标准状况下空气的物性参数[29]),dp=2 μm,a0/rp=0.01(可得lt=0.999 95rp,rp为颗粒半径),代入得到不同结焦厚度下颗粒受到的压差力、剪切力、惯性提升力以及颗粒达到平衡状态时所需要的黏附力。

图11(a)和(b)分别为流体施加给颗粒的剪切力和惯性提升力,由式(5)和(6)可知二者均与流体的切向速度梯度成正比。如图9(a)所示,随升气管外壁结焦厚度增加,环形空间流体的最大切向速度逐渐减小,但是近壁侧流体的切向速度梯度却逐渐增大,故黏附在表面的颗粒受到的剪切力和惯性提升力随着结焦厚度增加而增加,说明环形空间流体对颗粒的清除作用也随着结焦厚度增加而增强。图11(c)为压力梯度施加给颗粒的压差力,由式(4)可知其与静压梯度成正比。如图9(b)所示,随升气管外壁结焦厚度增加,环形空间近壁侧的静压梯度逐渐减小,故黏附在表面的颗粒受到的压差力随着结焦厚度增加而减小,说明环形空间静压梯度对颗粒的压实作用也随着结焦厚度增加而减弱。在剪切力、惯性提升力和压差力的共同作用下,黏附在表面的颗粒在达到平衡状态时所需的黏附力随焦层厚度的增加而增加,如图11(d)所示。

綜上所述,升气管外壁结焦厚度的增加会改变环形空间的流场,一方面减小了流体微元的向心加速度,导致颗粒向升气管外壁的黏附几率变小;另一方面改变了黏附在壁面的颗粒的受力状态,即使颗粒到达壁面,也更容易在流场的清除作用下离开壁面,使得结焦厚度维持在一定数值,以上分析合理解释了工业FCC装置中旋风分离器升气管外壁的结焦厚度总是保持一定数值的原因。

4 结 论

(1)分离器的压降随升气管外壁结焦厚度的增加而小幅降低,降低幅度约为1.56%。

(2)分离器升气管外壁结焦厚度的增加降低了环形空间流体的切向速度,提高了环形空间流体的轴向速度,增加了短路流,进而使得分离器的分离效率明显降低,约为2.5%。

(3)分离器升气管外壁结焦厚度增加会减小流体微元的向心加速度,进而降低结焦物颗粒进入升气管近壁侧“滞流层”的几率,对于抑制结焦有积极作用。

(4)进入“滞流层”与壁面相接触的结焦物颗粒因黏附力的作用黏附于壁面,随着升气管外壁结焦厚度的增加,环形空间流场对颗粒的清除作用逐渐增强,致使结焦厚度维持在一定数值。

参考文献:

[1]李鹏,郑晓军,明梁,等.大数据技术在催化裂化装置运行分析中的应用[J].化工进展,2016,35(3):665-670.

LI Peng, ZHENG Xiaojun, MING Liang, et al. Application of big data technology in operation analysis of catalytic cracking[J]. Chemical Industry and Energy Progress, 2016,35(3):665-670.

[2]孙国刚,魏耀东,时铭显.石油催化裂化沉降器抗结焦的研究与应用[J].化工装备技术,2010,31(6):1-5.

SUN Guogang, WEI Yaodong, SHI Mingxian. Research and application of anti-coking in petroleum catalytic cracking settler[J]. Chemical Equipment Technology, 2010,31(6):1-5.

[3]SUNG W K, JU W L, CHEOL J K, et al. Characteristics of deposits formed in cyclones in commercial RFCC reactor [J]. Ind Eng Chem Res, 2012,51:10238-10246.

[4]MCPHERSON L J. Cause of FCC reactor coke deposits identified [J]. Oil & Gas Journal, 1984,82:139-143.

[5]FAN Z M, WATKINSON A P. Formation and characteristics of carbonaceous deposits from heavy hydrocarbon coking vapors[J]. Ind Eng Chem Res, 2006,45:6428-6435.

[6]ZHANG W Z, WATKINSON A P. Carbonaceous material deposition from heavy hydrocarbon vapors[J]. Ind Eng Chem Res, 2005,44:4084-4091.

[7]ALBRIGHT L F, MAREK J C. Mechanistic model for formation of coke in pyrolysis units producing ethylene[J]. Ind Eng Chem Res, 1988,27:755-759.

[8]SUNG W K, JU W L, JAE S K, et al. Formation and characterization of deposits in cyclone dipleg of a commercial residue fluid catalytic cracking reactor[J]. Ind Eng Chem Res, 2012,51:14279-14288.

[9]SONG J F, WEI Y D, SUN G G, et al. Experimental and CFD study of particle deposition on the outer surface of vortex finder of a cyclone separator[J]. Chemical Engineering Journal, 2017,309:249-262.

[10]SONG J F, XU D B, WEI Y D. Carbonaceous deposition onto the outer surface of vortex finder of commercial RFCC cyclones and role of gas flow to the buildup of the deposits[J]. Chemical Engineering Journal, 2016,303:109-122.

[11]SAMINA R, WILLIAM M, JANET A W E. Liquid-phase behavior during the cracking of asphaltenes[J]. Ind Eng ChemRes, 2003,42(17):4101-4108.

[12]SANAIE N, WATKINSON A P, BOWEN B D, et al. Effects of minerals on coke precursor formation[J]. Fuel, 2001,80(8):1111-1119.

[13]仝配配,王子军.石油加工过程中焦炭形成的原因、类型及影响因素[J].化工进展,2016,35(1):101-108.

TONG Peipei, WANG Zijun. Causes, types and influencing factors of coke formation in petroleum processing[J]. Chemical Industry and Energy Progress, 2016,35(1):101-108.

[14]MANAFZADEH H, SADRAMELI S M, TOWFIGHI J. Coke deposition by physical condensation of poly-cyclic hydrocarbons in the transfer line exchanger (TLX) of olefin plant[J]. Applied Thermal Engineering, 2003,23:1347-1358.

[15]SONG J F, PAUL W, FARIBORZ T, et al. Deposition of heavy oil droplets onto a circular disk at elevated temperatures [J]. The Canadian Journal of Chemical Engineering, 2014,92(8):1481-1487.

[16]刘英杰,卢春喜.RFCC沉降器内流动及传热过程的数值模拟[J].高校化学工程学报,2019,33(2):315-320.

LIU Yingjie, LU Chunxi. Numerical simulation of flow and heat transfer in RFCC disengage[J]. Journal of Chemical Engineering of Chinese Universities, 2019,33(2):315-320.

[17]付烜,孙国刚,刘书贤,等.重油催化抑制结焦沉降器油气停留时间的数值模拟[J].石油学报(石油加工),2010,26(3):437-441.

FU Xuan, SUN Guogang, LIU Shuxian, et al. Numerical simulation of oil gas residence time distribution in a RFCC disengage after anti-coke deposition retrofitting[J]. Acta Petrolei Sinica(Petroleum Processing Section), 2010,26(3):437-441.

[18]SONG J F, SUN G G, CHAO Z X, et al. Gas flow behavior and residence time distribution in a FCC disengager vessel with different coupling configurations between two-stage separators original research article[J]. Powder Technology, 2010,201(3):258-265.

[19]SONG J F, SUN G G, CHAO Z X, et al. Gas flow behavior in industrial FCC disengager vessels with different coupling configurations between two-stage separators[J]. Powder Technology, 2011,207(1/2/3):444-453.

[20]魏耀東,张锴,时铭显.催化裂化装置沉降器顶旋升气管外壁结焦过程的分析[J].石油炼制与化工,2004,35(11):56-59.

WEI Yaodong, ZHANG Kai, SHI Mingxian. Analysis of the coking process of the outer wall of the top spin rise tube of the settlement device of the catalytic cracking device[J]. Petroleum Processing and Petrochemicals, 2004,35(11):56-59.

[21]魏耀东,燕辉,时铭显.重油催化裂化装置沉降器顶旋升气管外壁结焦原因的流动分析[J].石油炼制与化工,2000,31(12):33-36.

WEI Yaodong, YAN Hui, SHI Mingxian. Flow analysis of coking on the riser external wall of cyclone separator in the disenger of heavy oil catalytic cracker[J]. Petroleum Processing and Petrochemicals, 2000,31(12):33-36.

[22]李杰,马欣,赖科,等.排气管内置壁面厚度对旋风分离器性能的影响[J].流体机械,2018,46(9):24-30.

LI Jie, MA Xin, LAI Ke, et al. Effect of built-in wall thickness of exhaust pipe on cyclone separator performance[J]. Fluid Machinery, 2018,46(9):24-30.

[23]孙利强,胡月,王迪,等.RSM与LES模拟旋风分离器流场动态特性的对比分析[J].化学反应工程与工艺,2018,34(4):289-296.

SUN Liqiang, HU Yue, WANG Di, et al. Comparative analysis of flow field dynamic characteristics of cyclone separators by RSM and LES simulation[J]. Chemical Reaction Engineering and Technology, 2018,34(4):289-296.

[24]解凯,王娟,邹槊,等.外导流管对旋风分离器流场的调控[J].石油学报(石油加工),2022,38(3):571-581.

XIE Kai, WANG Juan, ZOU Shuo, et al. Cyclone separator flow field control through outer diversion tube[J]. Acta Petrolei Sinica(Petroleum Processing Section), 2022,38(3):571-581.

[25]薛原,阎富生,胡贤忠,等.基于RSM模型的旋风分离器三维气相流场数值研究[J].冶金能源,2021,40(1):29-38.

XUE Yuan, YAN Fusheng, HU Xianzhong, et al. Numerical study of three-dimensional gas-phase flow field in cyclone separator based on RSM model[J].Energy for Metallurgical Industry, 2021,40(1):29-38.

[26]HOFFMAN A C, STEIN L E. Gas cyclones and swirl tubes: principles, design and operation[M]. Berlin: Springer-Verlag, 2002:30-38.

[27]陈晓波.基于数值模拟的旋风分离器优化与内部短路流算法研究[D].厦门:厦门大学,2017.

CHEN Xiaobo. Cyclone optimization and inner short circuit flow research based on numerical simulation[D]. Xiamen: Xiamen University, 2017.

[28]吳超,李明.微颗粒黏附与清除[M].北京:冶金工业出版社,2014:49-54.

[29]张学学,李桂馥.热工基础[M].北京:高等教育出版社,2000:400-420.

(编辑 沈玉英)

收稿日期:2022-06-08

基金项目:国家自然科学基金项目(22178382)

第一作者及通信作者:宋健斐(1979-),女,副教授,博士,研究方向为多相流理论与分离技术。E-mail:songjf@cup.edu.cn。