同井注采配套工艺技术及应用效果

2023-09-04王德民王研张蕾蕾刘金堂张怀钰何志国张雨

王德民 王研 张蕾蕾 刘金堂 张怀钰 何志国 张雨

摘要:同井注采技術中存在采注泵、封隔器故障难以判断、柱塞故障率高、注采比调整困难等问题,为此研发同井注采井下工况检测方法、可调有效冲程及防气锁液力反馈泵、柱塞组件螺纹防脱技术等配套工艺技术。结果表明:基于载荷曲线法和回注系统完整性检测法的同井注采系统管柱系统故障诊断方法,现场应用458口井,故障识别率达100%;在改变有效冲程抽油泵在不动管柱、不改变冲程和冲次条件下,可实现注采率在1∶6~200∶1间调整,该泵采用螺纹防脱技术和防气锁反馈泵有效解决抽油泵柱塞及丝扣断裂等故障和切槽液力反馈泵气锁现象;防上浮封隔器和稳水器能缩短地层产出的原油充满泵吸入口至封隔器胶筒之间的油套环空的时间,缩短低含油井含水率稳定时间。

关键词:同井注采; 工况检测; 可调冲程; 防气锁; 螺纹防脱

中图分类号:TE 931.1 文献标志码:A

引用格式:王德民,王研,张蕾蕾,等.同井注采配套工艺技术及应用效果[J].中国石油大学学报(自然科学版),2023,47(2):64-72.

WANG Demin, WANG Yan, ZHANG Leilei, et al. Matching technology and application effect of injection-production in the same well[J].Journal of China University of Petroleum(Edition of Natural Science),2023,47(2):64-72.

Matching technology and application effect of injection-production in the same well

WANG Demin1, WANG Yan2, ZHANG Leilei2, LIU Jintang2, ZHANG Huaiyu2, HE Zhiguo2, ZHANG Yu2

(1.Chinese Academy Engineering, Beijing 100120, China;2.Daqing Oilfield Company Limited, Daqing 163453, China)

Abstract: In the injection-production technology of the same well, there are problems such as the difficulty in judging the faults of injection-production pump and packer, the high failure rate of the plunger, and the difficulty in adjusting the injection-production ratio. Hence, some matching technologies have been developed, such as downhole working condition detection method of injection-production in the same well, adjustable effective stroke and anti-gas lock hydraulic feedback pump, as well as plunger component thread anti-release technology. The results show that the fault diagnosis method of rod and string system of injection-production system in the same well based on load curve method and integrity detection method of reinjection system has been applied to 458 wells in the fiel. The fault recognition rate reaches 100 %. The adjustable effective stroke pump can realize the adjustment of injection-production ratio between 1∶6 and 200∶1 without raising the string and changing the stroke and stroke frequency. The pump adopts thread anti-release and anti-gas lock technology to effectively solve the fault of pumping plunger, thread fracture, and gas lock of slotted hydraulic feedback pump. The anti-floating packer and water stabilizer can shorten the time when the tubing and casing annulus between the pump suction and the packer rubber cylinder is filled with the crude oil produced from the formation, and reduce the stability time of water cut in low oil content wells.

Keywords: injection-production technology in the same well; working condition detection method; adjustable effective stroke; anti-gas lock; thread anti-release

随着中国大部分油田进入开发中后期,油井含水率逐渐升高,部分油井达到经济极限而被迫废弃[1-2]。从20世纪90年代国外石油公司最先提出井下油水分离的设想并将其变成现实以后,同井注采系统先后在国内外的很多油田进行了井下试验,但仍然存在着井下分离效果差、井下油水有效分离效率低、回注层容易被堵塞、注入压力高导致井下设备工作寿命短等问题[3-10]。大庆油田经过多年攻关,形成重力沉降式井下油水分离同井注采工艺技术并开展现场应用[11-14]。笔者通过现场试验研发同井注采井下工况检测方法、可调有效冲程及防气锁液力反馈泵、防上浮封隔器及稳水器和柱塞组件螺纹防脱技术等配套工艺技术。

1 同井注采工艺管柱结构

同井注采管柱由采出抽油泵、密封活塞、桥式封隔器、注入抽油泵和井下油水分离器组成[15],地层液由采出层被采出,进入井下油水分离器的沉降杯,在沉降杯内经聚集、聚并和沉降分离后,回注水经分离器中心管进入由注入抽油泵、密封活塞、桥式封隔器组成的密闭空间,经桥式封隔器上的注入口被注入到注入层;采出液经分离后进入油套环空,进入上下级桥式封隔器、密封工艺管组成的桥式通道,继续上行经采出抽油泵被举升到地面。从而实现了地层液在井下的油水分离,低含水部分被举升到地面,低含油部分被注入到回注层位。

1.1 桥式封隔器

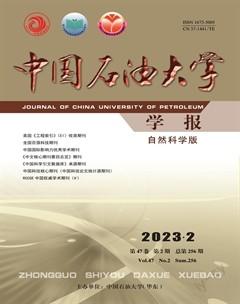

桥式封隔器的作用是分隔注入层位,同时建立桥式通道,使采出液通过时不与回注水接触。桥式封隔器坐封状态示意图见图1。

1.2 液力反馈泵

同井注采管柱采用了液力反馈泵,液力反馈泵由上泵筒、下泵筒、上长柱塞、出油阀(上凡尔)、环腔、进油阀(下凡尔)、下短柱塞组成(图2)。上柱塞的直徑小于下柱塞,在上泵筒和下泵筒之间形成一个环腔。

柱塞上下运动过程中,抽油泵的上、下2个凡尔都随着柱塞同时运动,因此作为上采出泵,柱塞下部可连接抽油杆带动下注入泵同步工作;同时该泵的上凡尔在柱塞下行过程中始终处于关闭状态,因此当注入泵下行过程中,泵上的高压液体压力始终作用在上凡尔上,推动柱塞下行。

1.3 密封活塞

密封活塞由短泵筒、长柱塞组成(图3)。密封活塞连接在采出抽油泵和注入抽油泵之间,使两级抽油泵既能够上下联动,又能够实现动密封。

2 同井注采配套工艺技术

现场试验发现,有杆泵同井注采系统现场应用效果良好[14-15],但为了提高作业成功率,延长管柱的工作寿命,尚有以下问题亟须解决:

(1)同井注采管柱由一套抽油杆连接采出和注入两个泵,常规抽油泵的憋泵和功率图法无法判断注入泵工作状况,为此需要研究一套泵况诊断方法。

(2)同井注采回注水注入压力较高,柱塞系统所受的载荷较大,容易造成柱塞丝扣脱扣。常规的抽油泵柱塞为防止丝扣脱扣均采用防脱销钉的结构,但该结构中由于销钉与销钉槽不能完整契合,因此会导致连接螺纹松动,进而产生抽油泵漏失现象。同时由于销钉槽的存在,也在柱塞组件中产生了应力集中点,当抽油泵载荷较大时会产生断裂现象。

(3)同井注采技术需在不动管柱不换泵的情况下随时改变井下的注入量和井口的采出量,以便实时调整井口含水率。

(4)同井注采管柱一根抽油杆同时连接采出和注入2个泵并有2个脱节器,而下部的注入泵脱节器是否对接成功很难通过井口憋泵等措施判断。

(5)对于产油量低于0.5 m3/d的同井注采井,原油充满泵吸入口以上油套环空的时间很长,井口含水的稳定时间也长,因此须研制一种快速稳定井口采出液含水率的技术。

(6)同井注采对回注层的密封性要求很高,但每次作业后封隔器在井下的工作状态无法判断,对作业原因的判断产生了干扰。

2.1 同井注采井下工况检测方法

由于同井注采管柱由一套抽油杆连接采出和注入两个泵,因此原应用于常规抽油泵的憋泵和功率图法无法判断下泵工作状况,为此研究载荷曲线法和回注系统完整性检测法判断井下管柱工作状况。

2.1.1 载荷曲线法

载荷曲线法利用现场实测同井注采井水力功率与理论计算应达到的水力功率的差值比(f)判断井下管柱是否工作正常。

设定抽油机悬点输入的总机械功(N光杆)全部用于对液体做功(N水力)及克服各种损失做功(N无效)。即光杆功率等于水力功率与无效功率之和为

以同井注采所需的光杆功率为横坐标、抽油机实耗功率为纵坐标绘制一条45°线,将每口井数据计算出的光杆功率与实耗功率标注在功率分布图上,若实际计算点在曲线上方,则说明光杆功率小于实耗功率;若实际计算点在曲线下方,则说明光杆功率大于实耗功率。

每个点的差值比是以横坐标值减去纵坐标值与纵坐标值的比值,以f来判断管柱工作状况是否正常:f=(水力功率+无效功率-实耗功率)/实耗功率。通过选取现场26口正常生产井及8口故障井,绘制了其实耗功率与所需功率值分布如图4所示。

由图4并进行计算可知,对于正常生产井其f为-29.31%~34.04%,而故障井f为71.88%~882.95%。载荷曲线法验证标准为:f在-35%~35%间,可判断井下管柱工作正常;f绝对值大于35%,可判定井下管柱异常。将该方法在现场应用312井次,准确率达到100%。

2.1.2 回注系统完整性检测法

同井注采采出液在地面进一步分离,分离后的水回流到油套环空,分离后的低含水采出液输送至计量间。利用地面管柱检测装置,在井口大幅度改变回流量(改变幅度大于回流前液量的50%),如井口产油量随着回流量的改变而改变,则表明井下管柱状况异常;如井口产油量基本不随着回流量的改变而改变,则井下管柱完好。

同井注采管柱检测装置结构及功能。通过采出液控制阀组内的水咀调节向计量间出口液量,采出液经井口油水分离装置分离,分离后的低含水采出液输送至计量间;分离后的水回流到油套环空,经井下油水分离器再次分离后,水回注到地层,低含水采出液举升到地面。管柱检测装置见图5。

装置包括井口油水分离装置、防垢剂加药罐、管路调压阀组、调压控制阀组、回流控制和计量阀组、掺水控制阀组和安全阀组7部分。井口油水分离装置可将采出液分离成低含水的采出液和水,调压控制阀组可通过调整阀组内安装的水咀控制向计量间出口液量,回流控制和计量阀组可通过调整阀组内安装的水咀控制回注到油套环空的液量,防垢剂加药罐内装有的防垢剂经回注水溶解后进入油套环空,掺水控制阀组可控制掺水保温所需的掺水量,压力联锁和安全阀可以保证装置在设计压力下运行。

该装置功能如下:①实现采出液地面二次分离,将低含水液体输送至计量间,高含水液体回流至油套环空,实现了当需要对注采率进行小幅度调整(微调)时的调整,并且实现了在井口可以根据需要随时调整井口采出液的含水率;②实现计量间输送液量控制调整的功能,通过调整不同规格的陶瓷水咀控制向计量间输送液量0.8~120 m3/d;③实现回流量和保温用掺水量计量的功能,井口安装计量水表,

显示瞬时液量和累积液量,同时可连接电磁流量计对计量水表进行校验;④实现整体流程冬季保温的功能。该装置借助掺水的热量,形成热场对整体流程进行保温,确保管内流体不会出现冻堵现象。

回注系统完整性检测法实例。利用地面管柱检测装置,在井口大幅度改变回流量(改变幅度超过回流前液量的50%),根据改变前后井口产油量和含水率变化情况,判断回注系统是否工作正常,如井口产油量随着回流量的改变而改变,则表明井下管柱状况异常;如井口产油量基本不随着回流量的改变而改变,则井下管柱完好。现场应用146井次,验证准确率达100%。

现场应用实例1:A井调整回流前井口日产液6.0 m3、日产油3.78 t、含水率为37%,日回流8.4 m3;调整日回流至3.0 m3,日产液11.1 m3、含水率升至67.0%,日产油3.66 t与调整前相比基本不变,判断井下管柱正常,如表1所示。

现场应用实例2:B井调整回流前井口日产液13.1 m3、日产油0.31 t、含水率为97.6%,日回流5.4 m3;调整日回流至16.8 m3,日产液1.5 m3后,含水率为98.7%,日产油0.03 t,与调整前相比大幅度下降,判断井下管柱异常,作业起出发现注入泵柱塞脱导致注入泵不工作,如表2所示。

2.2 改变有效冲程泵的研制

同井注采管柱井下同时串联有2台泵,1台用于水的回注,1台用于高含油液体的举升。在同井注采井生产过程中需要根据油层的供液能力和注水量需求的变化分别调整上、下2台泵的排量,常规抽油泵无法实现两台泵串联,在不动管柱情况下分别改变各自的工作排量。为此研发在不动管柱不改变抽油机冲程和冲次的条件下,通过改变抽油泵柱塞与泵筒相对位置改变有效冲程和工作排量的抽油泵。

在采出泵下级柱塞泵筒下端位置加工2个泄流槽,通过调整柱塞泵在泵筒内位置实现注采泵排量的改变。泵结构示意图如图6所示。

可调有效冲程泵通过地面调整防冲距,改变活塞在泵筒内往复运动的相对位置,有效冲程长度也随之变化,实现在不改变冲程冲次的条件下对泵排量的调整。对泵筒的下部进行开槽,在柱塞下行过程中下凡尔打开,泵内液体与泵下的液体处于同一压力系统,能有效防止柱塞进入泵筒开槽部位后导致的液击现象。

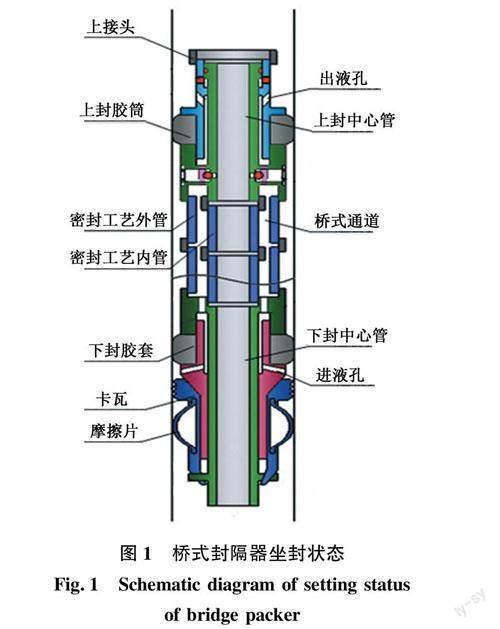

不同冲程、冲次、距柱塞上死点距离条件下Φ70 mm/63 mm铣槽泵对应的排量,排量范围在0.04~16.43 m3/d间调整。通过不同型号的注采泵组合,实现注采率1∶6~200∶1调整。注入泵选择Φ70 mm/63 mm泵,采出泵选择Φ83 mm/44 mm泵时,注采率1∶6;注入泵选择Φ83 mm/38 mm泵,采出泵选择Φ70 mm/63 mm铣槽泵时注采率可达200∶1。Φ70 mm/63 mm铣槽泵与Φ83 mm/38 mm泵配合时注采率如图7所示。现场应用51井次,实现了井下注采率的实时调整。

2.3 可防止气锁的液力反馈泵

在切槽情况下可通过改变下柱塞的初始位置改变采出泵的有效冲程和排量。但由于有效冲程的减少,上柱塞与下泵筒环空的体积也随之减少,当采出液含水率低,气体含量高时就会产生气锁现象[11]。

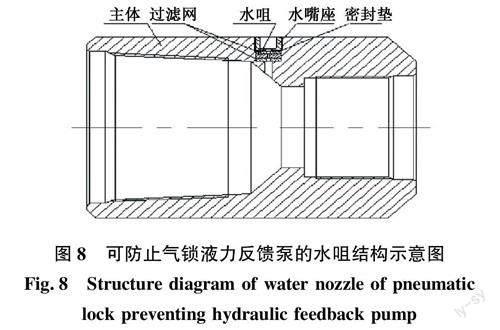

在液力反馈泵下泵筒顶端接头上安装一个硬质合金水咀,将上柱塞与下泵筒所构成的环形空间内的气体排出。结构如图8所示。

通过水咀将上柱塞与下泵筒所构成的环形空间内的气体排出,可有效防止液力反馈泵抽汲过程中发生气锁,现场应用51井次,工艺成功率100%。

2.4 抽油泵柱塞组件螺纹防脱技术

同井注采回注水注入压力较高,柱塞系统所受的载荷较大,因此容易造成柱塞丝扣脱扣。常规的抽油泵柱塞为防止丝扣脱扣均采用防脱销钉的结构,但该结构中由于销钉与销钉槽(销钉孔)不能完整的契合,因此会导致连接螺纹松动,进而产生抽油泵漏失现象[16]。特别是抽油泵的凡尔座多采用端面密封的方式,当端面拧紧后不能保证内外两个防松销钉孔在同一轴线上。同时由于销钉槽的存在,也在柱塞组件中产生了应力集中点,当抽油泵载荷较大时会产生断裂现象。为此对防脱扣结构进行了改进。

该技术由母螺纹壳体、防松销钉、公螺纹接头、防松细扣螺纹组成,如图9所示。防松细扣螺纹位于母螺纹壳体的端部和公螺纹接头的根部,采用细扣螺纹,防松销钉的前端为锥形结构。连接时当母螺纹壳体和公螺纹接头丝扣拧紧后,拧入防松销钉。由于防松细扣螺纹为细扣螺纹,且防松销钉端部为锐角结构,该锐角可以直接穿透防松细扣螺纹,在破坏防松细扣螺纹的同时起到防止丝扣松动、脱扣的作用。由于该结构没有防松销钉槽及应力集中点,因此可以防止柱塞斷裂现象。丝扣拧紧后,防松销钉可在任意位置实现防松。

該技术利用在螺纹连接处拧入防松销钉,现场应用84井次,可有效防止抽油泵柱塞丝扣松动、脱扣和柱塞断裂现象发生。

2.5 稳定采出液含水率的稳水器

由于以往的同井注采采出泵吸入口是在同一平面上有数个进液孔,当油套环空液面变化时采出泵吸入口的油水界面也会随之变化,从而导致井口含水率大幅波动。同时由于采出泵处没有气、液、砂分离装置,会导致部分气体进入采出泵,降低了泵效;砂粒进入采出泵后,还会缩短检泵周期。

为此研制一种能稳定采出液含水率的稳水器。稳水器由中心管、稳水器沉降杯组成,如图10所示,稳水器安装于采出泵下面。气、液、砂混合物通过稳水器沉降杯进液间隙进入到稳水器沉降杯中,由于稳水器沉降杯进液间隙较小,部分气体和砂子不会进入到稳水器沉降杯内部。进入稳水器沉降杯中的气、液混合液在稳水器沉降杯中向下流动,需要经过多个稳水器沉降杯,再经过稳水器中心管上的进液孔进入中心管内,在这一过程中由于采出液液量较少,因此液体向下的流速小于气体的上升速度,气体会上浮,从稳水器沉降杯进液间隙进入到油套环空排出。进入稳水器沉降杯内部的砂粒通过沉降杯连通孔及排砂孔落入到稳水器沉降杯外部的油套环形空间内,从而实现脱砂。剩余的液体通过稳水器中心管上的进液孔进入到中心管内部,而后被采出泵泵送至地面上。由于稳水器纵向上有多个中心管进液孔,因此当油水界面在套管内上、下移动时,也能保证油水同时进入采出泵吸入口,起到稳定采出液含水率的作用。现场应用62井次,工艺成功率100%。

2.6 在井口可确认脱节器是否工作的封隔器

同井注采采油工艺井下分别有一个采出、一个注入两个柱塞泵并有两套脱节器,而下部的注入泵脱节器是否对接成功很难通过井口憋泵等措施判断。通过在同井注采井回注层封隔器出水口处安装一个爆破阀,利用试抽过程中地面抽油杆载荷的变化情况判断下部抽油杆、注入泵脱节器是否对接正常,见图11。

判定注入泵脱节器是否正常工作过程:管柱下井坐封后下入抽油杆与注入泵脱节器对接,下完抽油杆后在井口安装防喷盒。试抽、憋泵、观察载荷变化情况,如注入泵脱节器连接正常井口则会观察到载荷上升后瞬间下降的过程,说明爆破阀已打开,采出泵以下杆柱及注入泵脱节器、注入泵工作正常,反之则说明采出泵下部抽油杆、注入泵脱节器或注入泵异常。

利用该封隔器可以通过地面试抽、憋泵、观察载荷变化情况,准确判断采出泵以下杆柱及注入泵脱节器、注入泵工作正常。

2.7 低产油量采油井快速稳定井口采出液含水率的封隔器

对于机械采油井在作业后投产初期地层采出油到达泵的吸入口之后,一部分原油进入油管内采出至井口,另一部分原油继续沿油套环空上浮,直至泵吸入口上部至动液面的油套环空完全被原油充满后,此时地层采出的原油才能全部进入抽油泵,采出至井口,此时的井口含水率才是地层的真实含水率。但对于产油量低于0.5 m3/d的同井注采井,原油充满泵吸入口至动液面油套环空的时间很长,井口含水率的稳定时间也长。

为此研制一种内通径Φ62 mm的大通径、机械压缩式封隔器,安装于泵吸入口的上部,地层产出的原油只要充满泵吸入口至封隔器胶筒之间的油套环空便可使井口采出液含水率稳定。

当封隔器上部油套环空压力大于封隔器下部油套环空压力0.1 MPa,封隔器上下连通通道便可打开实现对油层流压的监测,同时该通道也可作为油井洗井液的通道,当封隔器上下环空压力平衡时该通道可自动关闭。

2.8 起出后可测量井下封隔器胶筒压缩距的封隔器

同井注采对回注层的密封性要求很高,但每次作业后封隔器在井下的工作状态无法判断,对作业原因的判断产生了干扰,无法采取对应的技术措施。因此研制一种作业后可在地面直接测量胶筒压缩距,判定密封性的封隔器。

该封隔器在中心管外表面喷涂有非金属涂层,其在坐封过程中胶筒轴下行时胶筒轴内表面与中心管的配合面会在喷涂面表面留下刮擦痕迹。封隔器起出井筒后在地面将封隔器拆开,测量中心管上非金属涂层刮擦面长度即可确定封隔器胶筒在井下工作时的压缩距,判定封隔器的工作状态。

3 结 论

(1)提出基于载荷曲线法和回注系统完整性检测法的同井注采系统管柱系统故障诊断方法,现场应用458口井,故障识别率达100%。

(2)研制可改变有效冲程抽油泵,在不动管柱、不改变冲程、冲次条件下,可实现注采率在1∶6~200∶1间调整,该泵采用螺纹防脱技术和防气锁反馈泵有效解决了抽油泵柱塞及丝扣断裂等故障和切槽液力反馈泵气锁现象。

(3)利用所研制的防上浮封隔器和稳水器,缩短地层产出的原油充满泵吸入口至封隔器胶筒之间的油套环空的时间,缩短低含油井含水率稳定时间。

(4)井下脱接器工作状况检测装置可以通过地面试抽、憋泵、观察载荷变化情况,在完井前直接检测井下脱接器对接状况;井下封隔器压缩距判定装置可以在封隔器起出到地面后,判定井下封隔器压缩距及工作状况。

参考文献:

[1]王德民.强化采油方面的一些新进展[J].大庆石油学院学报,2010,34(5):19-34.

WANG Demin. New developments in improved oil recovery[J]. Journal of Daqing Petroleum Institute, 2010,34(5):19-34.

[2]王晴.油气田开发中后期的增产技术研究[J].中国石油和化工标准与质量,2020,40(13):227-228.

WANG Qing. Study on stimulation technology in middle and late stage of oil and gas field development[J]. China Petroleum and Chemical Standard and Quality,2020,40(13):227-228.

[3]PEACHEY B R, SOLANKI S C, ZAHACY T A, et al. Downhole oil/water separation moves into high gear[J]. The Journal of Canadian Petroleum Technology, 1998,37(7):34-41.

[4]曲占庆,张琪,李恒,等.井下油水分离系统设计及地面监测模型研究[J].西安石油大学学报(自然科学版),2006,21(3):34-37.

QU Zhanqing, ZHANG Qi, LI Heng, et al. Design of downhole oil-water separation system and study of surface monitoring model[J]. Journal of Xian Shiyou University(Natural Science Edition), 2006,21(3):34-37.

[5]刘新平,王振波,金有海.井下油水分离采油技术应用及展望[J].石油机械,2007,35(2):51-53.

LIU Xinping, WANG Zhenbo, JIN Youhai. Application and prospect of downhole oil and water separation technology[J]. China Petroleum Machinery, 2007,35(2):51-53.

[6]辜志宏,沈磊.井下油水分离与回注双作用泵抽油系统[J].石油机械,2001,29(6):52-54.

GU Zhihong, SHEN Lei. Downhole oil and water separation and injection double action pump pumping system[J]. China Petroleum Machinery, 2001,29(6):52-54.

[7]张永仓,姚飞,刘钰川,等.双螺杆泵同井注采技术分层管柱研制与应用[J].石油石化节能, 2022,12(2):25-27,10.

ZHANG Yongcang, YAO Fei, LIU Yuchuan. Development and application of twin-screw pump in-well injection and production technology stratified string[J]. Energy Conservation in Petroleum & Petrochemical Industry, 2022,12(2):25-27,10.

[8]刘合,高扬,裴晓含,等.旋流式井下油水分离同井注采技术发展现状及展望[J].石油学报, 2018,39(4):463-471.

LIU He, GAO Yang, PEI Xiaohan, et al. Development status and prospect of oil-water separation and co-well injection and production technology in swirling downhole[J]. Acta Petrolei Sinica, 2018,39(4):463-471.

[9]程时清,段炼,于海洋,等.水平井同井注采技术[J].大庆石油地质与开发, 2019,38(4):51-60.

CHENG Shiqing, DUAN Lian, YU Haiyang, et al. Horizontal well injection and production technology[J]. Petroleum Geology & Oilfield Development in Daqing, 2019,38(4):51-60.

[10]周廣玲.井下油水分离同井注采技术在高含水高产液井的应用[J].采油工程,2019(3):32-35,81.

ZHOU Guangling. Application of downhole oil and water separation injection and production technology in high water cut and high yield fluid wells[J]. Oil Production Engineering, 2019(3):32-35,81.

[11]张继成,卢光夫,匡力,等.同井注采井本井提高采收率潜力研究[J].数学的实践与认识,2018,48(23):69-74.

ZHANG Jicheng, LU Guangfu, KUANG Li, et al. Study on EOR potential of injection and production wells in same well[J]. Journal of Mathematics in Practice and Theory, 2018,48(23):69-74.

[12]褚英杰,高飞,李屹东,等.海上油田一井多用工艺管柱优化设计[J].中国石油和化工标准与质量,2021,41(20):168-169.

CHU Yingjie, GAO Fei, LI Yidong, et al. Optimization design of multi-purpose process string in offshore oil field[J]. China Petroleum and Chemical Standard and Quality, 2021,41(20):168-169.

[13]姜民政,张迪,段天玉,等.有杆泵同井注采系统工况诊断方法研究[J].石油机械,2018,46(1):78-82.

JIANG Minzheng, ZHANG Di, DUAN Tianyu, et al. Study on condition diagnosis method of rod pump injection and production system[J]. China Petroleum Machinery,2018,46(1):78-82.

[14]JIANG M, CHENG T, DONG K, et al. An efficient downhole oil/water-separation system with sucker-rod pump[J]. SPE Production & Operations,2020,35(3):522-536.

[15]王德民,王研,刘金堂,等.同井注采井下油水分离器的研制及分离效果[J].中国石油大学学报(自然科学版),2022,46(5):1-7.

WANG Demin, WANG Yan, LIU Jintang, et al.Development andseparation effect of downhole oil/water separator in single-well injection and production[J]. Journal of China University of Petroleum(Edition of Natural Science) ,2022,46(5):1-7.

[16]董康兴,张怀钰,程天才,等.同井注采系统抽油泵泵效计算方法及影响因素分析[J].数学的实践与认识,2019,49(17):165-170.

DONG Kangxing, ZHANG Huaiyu, CHENG Tiancai, et al. Pump efficiency calculation method and influencing factors analysis of injection and production system in the same well[J]. Journal of Mathematics in Practice and Theory, 2019,49(17):165-170.

(編辑 刘为清)

收稿日期:2022-12-01

基金项目:中国石油重大工程技术现场试验项目(2015F-0201)

第一作者:王德民(1937-),男,中国工程院院士,油气田开发工程专家,中国油田分层开采和化学驱油技术的奠基人。E-mail:wangdemin@petrochina.com.cn。

通信作者:张蕾蕾(1990-),男,工程师,学士,研究方向为井下油水分离同井注采技术。E-mail:zhangleilei_a@petrochina.com.cn。