智能烧炉技术在轧钢加热炉上的应用

2023-08-31刘志军安韶华李立君

刘志军,安韶华,李立君

(1 天津市新天钢联合特钢有限公司,天津 301500;2 河北科技工程职业技术大学,河北邢台 054000)

1 前 言

天津市新天钢联合特钢有限公司(简称联合特钢)带钢厂三、四车间为两条650 mm热轧带钢生产线,各配有加热炉1座。加热炉采用步进梁蓄热式,坯料侧进侧出,所用燃料为高炉、转炉混合煤气。加热炉采用西门子PLC控制系统,一级控制系统由仪表、电气控制系统组成的自动化升级,PLC采用S7-400系列,以太网通讯。加热炉没有使用智能燃烧控制系统,采用人工手动烧炉操作。带钢三、四车间加热炉在煤气压力、热值频繁变化、轧速波动情况下,煤气单耗、氧化烧损都对节能降耗带来巨大浪费。为了进一步节能降耗,降低产品成本和提升产品质量,两座蓄热式加热炉采用智能燃烧技术,解决了加热炉煤气消耗高、氧化烧损大的问题。

2 加热炉燃烧方式目前存在的问题

燃烧效率有优化空间,可进一步降低煤气消耗;炉内气氛、温度制度有优化空间,可进一步降低钢坯氧化烧损;加热质量有优化空间,可以降低脱碳层的厚度;燃料、助燃空气量略多,可进一步降低烟气硫化物、氮氧化物、烟尘排放;出钢温度有优化空间,可进一步提高钢坯的加热质量;装置运行工况有优化空间,可进一步降低设备故障率和维护成本;系统运行的一些环节没有投入全自动化运行,靠工人手动调节,工作强度大,容易引起工艺参数的进一步不稳定,导致能耗和氧化烧损的升高。

3 智能烧炉技术的实际应用

3.1 加热炉智能燃烧原理

加热炉智能燃烧是根据实时精准的加热炉炉膛炉壁温度和钢坯表面温度等,可快速调整燃料供给量及空燃比、加热节奏等工艺参数,优化能源消耗指标。

加热炉智能控制系统借助各种软件来发挥出计算机的优势,实现智能化控制。智能燃烧控制系统能够实现自动选择控制规律、确定工作参数、修正设定参数等。结合一级二级控制系统,组建智能燃烧服务器系统,安装热值仪、激光氧分析仪等硬件设备,从而实现最优的智能烧炉技术。

3.2 加热炉简介及智能燃烧工艺

带钢厂三、四车间采用的是步进梁式双蓄热加热炉,两座加热炉于2018年10月先后正式投用,以热值为860~1 000 kJ/m3的高炉和转炉混合煤气为燃料,采用常规燃烧技术。

3.3 加热炉智能燃烧控制方案设计和实施

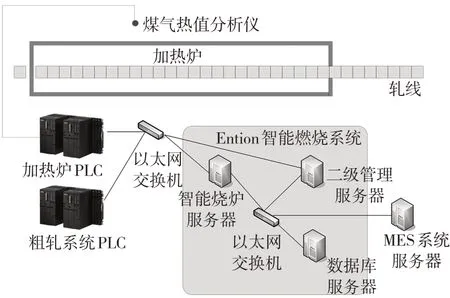

(1)在每座加热炉控制室增加1 套Ention 智能燃烧系统,从而实现加热炉节能燃烧,减少氧化烧损。加热炉Ention智能燃烧系统的整体架构如图1所示。其中“智能烧炉服务器”是核心组件,它需要与加热炉一级系统(PLC)、二级系统(Ention系统的二级管理服务器)、三级系统(钢坯生产管理MES系统,或手动输入入炉钢坯信息)、轧线二级系统(获取粗轧出口温度等信息)协同配合。

图1 智能烧炉系统结构图

(2)Ention 智能烧炉服务器以OPC 协议与加热炉PLC实现读写双向通信,如图2所示。

图2 OPC双向通信示意图

其中1台“智能烧炉服务器”是核心组件,它以OPC协议与加热炉PLC实现读写双向通信。这样,Ention 系统可以实时读取加热炉的炉温、炉压、排烟温度、流量等信息,并将阀位控制信号写回PLC,实现对加热炉的实时控制。另外1台“操作员站”,用于加热炉操作员与智能烧炉系统的界面交互。

以上智能烧炉服务器和操作员站(配备1个机柜)放置在控制室,通过220 V AC 电源供电。其显示器、键盘、鼠标将并列放在原有操作电脑屏幕旁。这样操作员可以实现与智能烧炉系统的交互。

3.4 Ention系统功能

功能1,炉温及出钢温度控制。Ention 系统基于钢坯温度场模型,结合轧制速度计算各加热段所需炉温,针对不同规格的钢坯设定不同的目标出钢温度,从而保证各种规格的钢坯在出炉时能达到最佳出钢温度。Ention系统采用广义预测控制(GPC)算法,克服煤气压力、热值的波动,调节煤气、助燃空气流量,快速准确地达到设定炉温。

功能2,炉内气氛控制。Ention 系统通过空燃比自寻优算法,根据煤气流量动态调节助燃风流量,在一定加热负荷条件下统计炉膛温度变化率,据此保持最佳空燃比。也就是说,Ention 并不是必须炉气氧量分析仪,而是只看炉膛温度信号,简化了气氛参数的测量,提高了系统的可靠性。Ention自寻优算法也不依赖于煤气、空气流量计的准确度,最多只要求流量计“趋势正确”。由于煤气热值的变化、压力变化、炉子本身结构特性、烧嘴老化等都会影响最佳空燃比的大小,而自寻优控制可克服上述干扰,使系统始终在最佳的空燃比下工作。由于本项目加热炉采用了高炉+转炉混合煤气,热值波动大,为了实现快速、精准的气氛控制,在每个加热段安装O2烟气分析仪,实时测量各加热段的空气过剩系数。Ention 系统参考(但不是必须)这些参数,用于优化气氛调节回路。

功能3,炉压/排烟温度控制。Ention 系统可以有效应对超负荷轧钢或炉役后期(蓄热体能力下降)的工况。在这种工况下,炉压与排烟温度是一对矛盾。Ention 根据加热负荷的变化,结合蓄热体的蓄热模型,找到炉压与排烟温度的最佳平衡点,从而使加热炉热效率达到最佳。

功能4,待轧优化控制。当轧线处于待轧状态时,Ention 系统针对每种规格的钢坯,建立一个专家系统,在不同预期待轧时间条件下,设定每个加热段最佳的降温幅度、开轧提前升温时间,从而实现待轧温度控制优化。

功能5,助燃空气总管压力控制。为了防止“憋风机”,Ention 系统通过助燃空气总管上压力变送器来获得助燃空气压力,然后将此信号传送给风机变频器控制输出频率,其输出频率减小,以稳定助燃空气总管压力。

3.5 应用效果

联合特钢加热炉智能燃烧系统于2022 年4 月和6月相继投入应用。运行1 a以来,两座加热炉一直处于稳定的状态,系统运行未出现任何故障。在炉内气氛控制方面,烟气残氧量从原来的3%~9%降低到约2%左右,可见Ention的实际应用效果。

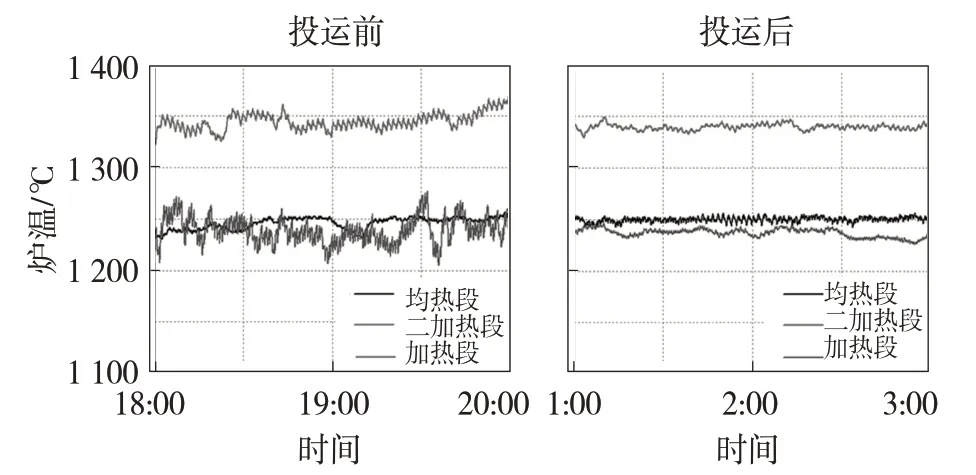

与原有手动调节相比,Ention 系统可以达到较好的控制效果。Ention 炉温控制效果看出(见图3):其中前半段为原有手动控制,后半段为Ention自动控制,可以看到在稳态时炉温更加稳定,可达±5 ℃以内。

图3 炉温历史数据曲线

通过智能烧炉系统投运1 a来的两座加热炉运行数据,与改造前手动烧炉数据的对比分析,在相同生产工况下,吨钢煤气(高炉+转炉)消耗降低6%。改造前平均煤气单耗约220 m3/t,改造后平均煤气单耗约206 m3/t,吨钢节约煤气量约14 m3,氧化烧损平均降低约7%,节能降耗效果明显。

4 结 语

天津市新天钢联合特钢公司带钢厂三、四车间两条650 热轧带钢生产线加热炉智能烧炉技术的应用,解决了热轧带钢加热炉煤气单耗和氧化烧损高的问题,每年带钢三、四线加热炉可创效约1 950万,有效降低了热轧带钢生产成本,提高了智能化控制水平。