利用除尘焦粉替代增碳剂的生产试验

2023-08-31李士靖李明军王建峰

李士靖,李明军,王建峰

(山东钢铁莱芜分公司炼钢厂,山东济南 271126)

1 前 言

炼钢工序出钢过程需要消耗增碳剂以调整钢液的成分,保证产品质量性能。目前生产需要消耗增碳剂1~2 kg/t,由于生产厂家原料价格和电费成本的提高,增碳剂采购价格居高不下,增加剂价格5.4元/t,摊薄了产品效益。经过查阅资料,有少量企业的炼钢工序利用焦粉替代增碳剂,以降低产品成本。

山东钢铁莱芜分公司(简称莱钢)焦化厂每年生产焦炭320 余万t,因工艺产生的除尘焦粉3.6 万t,颗粒度小于3 mm。除尘焦粉主要用于烧结、回配煤炼焦和高炉炼铁。有关研究表明,回配煤炼焦合适配比1%左右[1],炼焦不能完全消纳自己产生的除尘焦粉。而用于高炉炼铁,由于颗粒细小粉面率高,损失较大,因此目前除尘焦粉主要利用方式是混合焦炭或无烟煤用于烧结工艺。为了持续降低生产成本,从焦化厂调拨除尘焦粉,试验除尘焦粉替代增碳剂生产的可行性。

2 工业生产试验

2.1 工业试验生产线概况

莱钢炼钢厂有2 套机械搅拌铁水脱硫装置,2座120 t顶底复吹转炉,2座120 tLF,2台10机10流小方坯连铸机及其配套的辅助设施。主要产品HRB400、HRB500 系列钢种轧制螺纹钢,规格在Φ 50 mm 以下。主要工艺流程:KR 脱硫→顶底复吹转炉→LF(吹氩)→连铸。

2.2 试验方案

2.2.1 试验原料

试验用的除尘焦粉来自焦化厂干熄焦工艺产生-储存在焦粉仓内的原料,内部调拨用于试验,由负压罐车运输至储存卸料仓加工处理,包装成标准小袋后利用。除尘焦粉和碳粉的物化指标见表1。由表1 可知,除尘焦粉的固定碳含量86.26%,含碳量较高;有害元素硫的含量为1.16%,比煅煤增碳剂高0.83%;挥发分1.5%,煅煤增碳剂相当;灰分12.17%,比煅煤增碳剂高3.67%;水分1.15%,比煅煤增碳剂高0.76%,而且除尘焦粉的颗粒度明显比增碳剂更细小。

表1 物料的物化性质及含水率

2.2.2 试验方法

炼钢使用增碳剂的固定碳要求高,灰分、挥发分和硫、磷、氮等杂质含量要求低,且干燥、干净,粒度要求1~5 mm[2],粒度适中,粒度太细小容易烧损,粒度太粗加入钢包后浮在钢液表面,不容易被钢水吸收[3]。由于除尘焦粉的碳含量比煅煤增碳剂低,而硫、灰分等杂质含量较高。为防止试验除尘焦粉替代增碳剂对生产管控和产品质量造成较大波动,要求只在生产螺纹钢筋产品系列时,转炉放钢过程中试验利用除尘焦粉增碳,出钢至1/4 时先加入脱氧剂,依次加入除尘焦粉和增碳剂,且每炉次利用除尘焦粉100 kg。碳元素的回收率按90%计算,目标碳0.05%,每炉次仍需额外增碳使用原来煅煤增碳剂,记录试验数据,验证除尘焦粉增碳效果,检查试验产品质量。

3 试验结果与分析

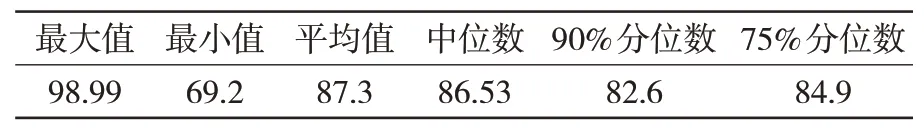

(1)跟踪7 d 写实试验481 炉次,生产期间过程管控平稳。根据成品碳回归分析,测算了除尘焦粉试验增碳实际碳元素的回收率,如表2 所示,碳元素的平均回收率87.30%,回收率的中位数86.53%。表2数据显示:分位数达90%的碳元素回收率高于82.60%,分位数达75%以上的碳元素回收率高于84.90%,说明回收率相对稳定,回收率相对稳定,对操作人员使用影响不大,而且经过LF工艺处理,也降低了试验对生产波动的影响。

表2 试验焦粉碳元素的回收率 %

(2)除尘焦粉增碳25%的分位数偏低84.9%的原因分析:①除尘焦粉颗粒度0.1~0.5 mm,操作人员投入钢包,一些包装袋未接触钢液提前熔化,部分粉末被热气吹走,降低了除尘焦粉利用率,影响增碳效果。②焦粉颗粒细,有些编织袋封口不严,容易撒漏粉末,影响除尘焦粉的利用率。③放钢终点碳偏低,钢水氧化性强,脱氧剂加入不足的炉次,容易造成除尘焦粉烧损,增碳不稳定,造成碳元素回收率低。所以,解决因除尘焦粉颗粒细小带来的问题,是提高碳元素回收率的关键,应选用外层尼龙编织,内层塑料薄膜的双层包装袋较为合适,并且封口结实严密。

(3)除尘焦粉增碳对钢液温度的影响与煅煤增碳剂接近,并且钢液产品经过LF处理后,温度差异对生产没有影响。

(4)焦粉增碳与煅煤增碳剂相比,加入100 kg除尘焦粉能增加硫0.000 6%,对于普通螺纹钢种而言可以忽略不计。

(5)每天随机抽检5炉次使用除尘焦粉增碳的钢坯,切割铣平后,用35%的工业盐酸水溶液电解腐蚀25 min,试样取出后用清水清洗腐蚀面并干燥。依照GB/T 226—2015《钢的低倍组织及缺陷酸蚀检验法》,进行低陪检验和缺陷检验情况。铸坯坯样检测结果表明,中心偏析、中心疏松、中间裂纹、中心裂纹、角部裂纹、表面裂纹、边部裂纹、皮下气泡、夹杂、缩孔都没有,试验阶段利用除尘焦粉替代增碳剂生产钢筋对铸坯质量没有显著影响。

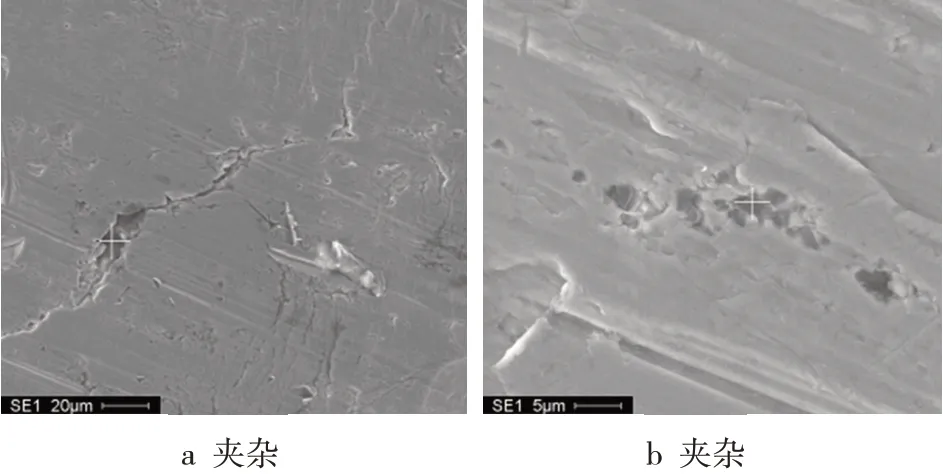

(6)为了检查钢材内细小的夹杂和缺陷,抽检了性能偏低的钢材进行金相检验,依照GB/T 10561—2005《钢中非金属夹杂物含量的测定方法》,经将金属试样进行切割、镶嵌、磨光、抛光、腐蚀处理后[4],采用扫描电镜SEM 进行显微摄像观察,选取最严重视场进行评级,见图1a所示,夹杂物呈现灰黑色,且有明显的界线,有延展变形,形态比大于3,最宽处大于9 μm,属于细系2.0级C类夹杂物形貌;图1b夹杂物呈黑色颗粒,延轧线聚集排列,形态比小于3,属于细系0.5 级C 类夹杂物形貌;硅酸盐类夹杂属于内生夹杂,主要是由于生产螺纹钢筋时,采取拉速高生产周期短,精炼时间少、浇铸时间短,不利用硅酸盐类夹杂上浮去除。用X 射线能谱仪进行分析夹杂物元素,ImageJ软件统计分析元素含量,试样表面有氧化物、硫化物及硅铝酸盐类复合夹杂物,K线谱检验夹杂物组成元素见表3所示,利用除尘焦粉代替增碳剂生产螺纹钢筋,硫化物并没有明显增加,硫化物是与钢水中硫含量成正相关性,也证明了除尘焦粉并没有显著增加钢水硫含量,与非试验钢种相比无明显差异,观察试样其余视场无异常组织,属于正常的铁素体+珠光体,无晶粒粗大现象,符合热轧带肋钢筋的国家标准。

图1 金相检验照片

表3 夹杂物组成元素 %

(7)试验除尘焦粉增碳的炉次产品,经过连铸—热轧后,进行力学性能检验,整理241 炉次钢材力学性能检验数据见表4。按照GB/T 1499.2—2018,HRB400 屈服强度标准>400 MPa,HRB500屈服强度标准>500 MPa,HRB400抗拉强度标准>540 MPa,HRB500抗拉强度标准>630 MPa,钢筋产品力学性能都符合要求。

表4 HRB400E钢材力学性能检验

(8)效益测算。莱钢内部调拨除尘焦粉价格650 元/t,与煅煤增碳剂的价格相比,低2 200 多元,如果每月用除尘焦粉替代增碳剂300 t,每月可以降低工序成本66万元,吨钢降低成本2元。

4 结 语

利用除尘焦粉增碳替代增碳剂试验7 d,生产管控过程平稳,未有较大波动。提高除尘焦粉碳元素的回收率,应选用外层尼龙编织,内层塑料薄膜的双层包装袋并且封口严实。在目前生产线工艺不变的情况下,利用除尘焦粉增碳替代增碳剂生产棒材螺纹钢系列产品,对产品质量没有显著的影响。从降本增效角度考虑,廉价的除尘焦粉作为部分增碳剂替代品具有较好的经济性。