青岛特钢2号高炉快速降料面停炉实践

2023-08-31吴艺鹏刘玉猛闫洪义孙晓飞孙旭东

吴艺鹏,刘玉猛,闫洪义,孙晓飞,孙旭东

(青岛特殊钢铁有限公司,山东青岛 266200)

1 前 言

青岛特钢2 号高炉2016 年10 月份开炉,采用PW串罐无料钟炉顶结构,采用干法除尘、薄壁炉衬结构。根据炉前渣铁沟大修及炉内整体浇筑需要并结合生产计划,安排2号高炉2022年7月15日停炉,计划停炉60 d。通过制定详细的停炉方案、精益组织和积极筹备,此次停炉采用降料面至风口中心线的方式,停炉过程中采用部分回收煤气、炉顶雾化打水降料面,控制休风后料面降到风口中心线(标高14.6 m)以下,降料线共计22.1 m,全程历时约16 h。停炉过程炉况稳定,无爆震、悬料发生,实现安全、高效、环保停炉。

2 停炉前准备

预休风。在降料面检修前,进行预休风。对炉顶雾化打水系统改造安装和调试使用。该系统设计最大打水能力150 t/h,有8支雾化喷枪,其中4支正对煤气上升管,可实现定点打水,既可以通过程序判断顶温自动控制喷枪进行雾化打水,也可以选择手动操作喷枪开关。同时,对炉顶大放散自动连锁进行测试,对探尺进行检查校零(保证1 根探尺为24 m),从炉顶顶压管引煤气取样管至重力除尘地面。

炉况控制。2022年7月15日8:00开始上轻负荷料,焦比520 kg/t,2 h后焦比提至550 kg/t,最后加30 t 盖面焦,炉料结构不变(78%烧结矿+4%球团矿+18%块矿)。降料面前,炉况顺行,炉温中上限,铁水含硅0.6%左右,物理热>1 520 ℃,炉渣碱度1.1左右,压量关系宽松,有利于熔化炉缸凝铁层和减少炉身黏结物,减少降料面过程中的渣皮脱落导致的煤气爆震。

3 降料面停炉操作

3.1 控制原则

风量控制。料线0~7 m(炉身上部),风量控制为正常风量80%~100%;料线7~14.5 m(炉身中部),风量控制为正常风量的60%~70%;料线12~16.5 m,风量控制为正常风量的50%;料线16.5~22.1 m,风量控制为正常风量的40%。

切煤气。当H2含量>6%或煤气O2含量>1%时切煤气。预计当料面进入炉腰以下,H2含量达到规定条件,开始切煤气,按照正常休风时切煤气,但必须定风量操作,逐步降低风压至管网压力时切煤气,以防止风压波动时风量剧烈波动。

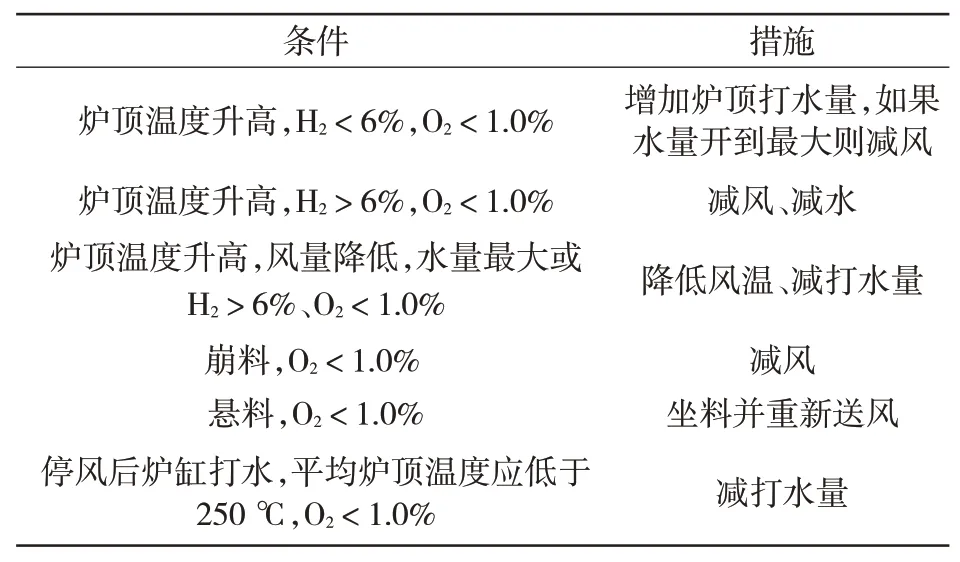

顶温控制。根据炉顶温度和气密箱温度情况适时开始炉顶打水,炉顶各打水管的投用应遵循由少到多的原则,防止突然大量打水后冷却水直接落至料面发生爆震等异常情况,顶温控制在250~350 ℃,具体控制要求见表1。

表1 降料面过程顶温控制标准

休风。①料面降至风口中心线以下,半数风口吹空、末次铁出净休风后堵口,按照高炉长期休风规程进行休风作业(不倒流)。②顶温不受控时,降料面结束休风后关闭炉顶雾化打水装置,氮气、蒸汽继续保持开启状态,确保炉内保持正压,高炉本体区域设置警戒线,降料面过程结束。

3.2 降料面操作

2022 年7 月15 日13:00 开始降料面,减煤控氧,炉顶通入蒸汽,干法除尘系统煤气正常回收;13:30,30 t 盖面焦入炉,重力除尘器通入氮气。降料面初期,争取较快的速度降至炉身中下部,随料面的降低,顶温逐渐升高,通过控制炉顶雾化打水量及打水方位来控制顶温,以最低打水量、均匀、连续打水,防止水雾急剧汽化引起炉顶爆震。2 号高炉降料面过程操作参数见表2,表中参数均为上1 h平均值或累计值(料线深度除外)。

表2 停炉过程主要工艺参数

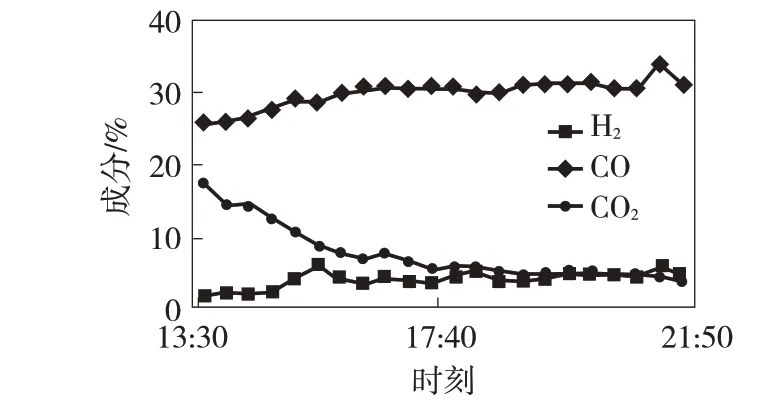

降料面期间,每间隔0.5 h 取一次煤气样,进行人工分析。随料面降低,炉内间接还原逐渐减少,煤气中CO2含量降低。煤气中O2含量几乎为零,仅检测出一次。H2含量随着料面降低而缓慢升高,至炉腰区域接近控制上限6%,表面炉顶打水控制较好,雾化水较少进入料面引起煤气中H2含量波动。20:00左右,煤气中H2含量上升接近CO2值,探尺深度15 m,料面在炉身下部;21:50 左右,H2含量大于CO2含量,料面进入炉腰,均与经验一致。煤气成分见图1。

图1 降料面过程煤气成分

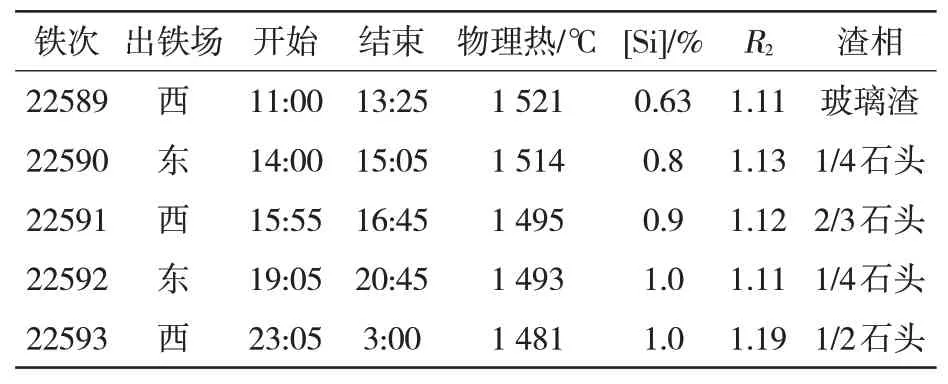

出铁严格按照计划要求:降料面前期正常出铁,见喷就堵;当料线降至7 m以下后间隔2~2.5 h出一炉铁;料线降到21 m 左右时,使用60 mm 钻头打开对向铁口,双铁口出铁至休风后堵口。停炉期间,慢风时间较长,高硅铁出现较早,炉缸较活跃,物理热充足。根据理论计算,炉身至炉腹体积对应理论铁为852.8 t,降料面期间实际过铁量751.2 t,渣铁基本出净。具体出铁记录见表3。

表3 降料面过程出铁记录

3.3 切煤气

20:50,取样煤气中H2含量(4.79%)大于CO2含量(4.51%),料面开始进入炉腰。21:30,料线深度17.1 m,煤气中H2含量最高为5.79%,符合切煤气条件,进行切煤气。高炉逐渐降低顶压,顶压由TRT控制转为调压阀组控制;然后逐步降低煤气压力与管网压力接近,控制好风量和压差,防止风量和压差的剧烈波动;21:50,打开炉顶大放散,关闭重力除尘器遮断阀,切煤气完成。

3.4 休 风

根据测算,2:00—3:00 料面降至风口中心线下。出铁力求炉缸渣铁出净。东铁口打开后,仅有渣流,且东、西场渣铁流小而弱。2:30左右,部分风口忽明忽暗;20 min 后,通过观察风口发现大部分风口见空,炉内渣铁基本出净,进入休风程序。关闭炉顶打水,打开混风切断阀,冷风放风阀全开,炉顶大放散全开,3:00休风完毕。

4 结 语

此次停炉历时16 h,与计划节点同步,降料面过程严格遵守了停炉方案中的技术要求,整个停炉过程顺利,顶温、压量关系等控制较好,炉内无爆震、无管道气流、无悬料,风口无烧损、无灌渣。

降料面前,大风量和高富氧为前期降料面创造较快速度。降料面期间,炉顶雾化打水设备能力充足、运转稳定,顶温得到了有效控制,是此次顺利停炉的关键;依靠雷达探尺和机械探尺、煤气成分取样检测、加上耗风量等方法综合判断料面位置,掌握煤气成分,为安全停炉提供了技术支持;适当提高顶压,降低煤气流速,降低了爆震风险,同时最大限度地对煤气进行了回收利用,有效减少了空气污染和煤气扩散,达到安全、高效、环保停炉的基本要求。