沙漠地区长输管道试压用水重复利用技术

2023-08-30骆振斌田小飞扶小军

骆振斌,田小飞,扶小军,任 鹏,李 超

中国石油天然气第一建设有限公司,河南洛阳 471000

沙漠地区油气长输管道社会依托差,尤其是水资源供给难度很大并且成本很高,如何科学、合理、经济地制订试压方案至关重要。针对沙漠地区一条长输油气管道工程,根据施工现场试压取水困难的实际情况以及相关规范标准,采用了分段试压,利用专门设计的试压头,配合空压机、水泵等辅助设备进行试压包之间的倒水,以达到试压用水重复利用的目的。利用此技术只使用了该长输管道总容积25.47%的用水量就顺利完成了整条管道试压。

1 工程概况

非洲某国撒哈拉沙漠腹地一条长输油气管道总长108 km,直径16 in(1 in=25.4 mm),管道材质API 5L X60,壁厚按地区等级不同分为14.3 、19.1 mm 两种规格,中间设有5 座阀室。根据管道实际技术参数和相关规范要求,最终将其分为6段进行试压,从距离水源点最近的一段开始,每段完成后将试压用水倒入下一段中重复利用。此方案不仅节约了试压用水,且由于各段之间试压工序衔接紧密,同时还节约了工期。

2 技术准备

2.1 阀室内工艺管道与长输管道连头的处理

长输管道在阀室位置应使用临时管段同步完成通球、测径、试压及干燥工作。待阀组(即阀室工艺管道地上部分和地下部分)整体预制并完成试压后,割除长输管道上的临时管段,然后将整体预制的阀组与长输管道接头[1],连接时形成的两道焊口按黄金口处理。

2.2 试压包划分

该工程试压计划工期短,试压用水只能从管道始发端附近的水井取水。根据规范要求,每个试压段长度不应超过35 km,应根据试压管段的纵断面图计算管道低点的静水压力,核算管道低点试压时所承受的环向应力,其值不应大于管材最低屈服强度的90%[2]。此外,业主对每个试压管段以及整条长输管道的黄金口数量都有规定。依据上述条件进行试压分段,共分为6 个试压管段即1#~6#试压包,具体分段情况见表1。

2.3 重复用水工艺设计

设计专门的试压头,既能满足长输管道常规试压的要求,又能满足试压包之间试压用水倒水之需。

试压工作从1#试压包至6#试压包依次逐一进行,试压用水量约等于长度最长的4#试压包所需的用水量,试压用水重复使用。

1#试压包:从水源处取水直至充满整个试压包。

2#试压包:将1#试压包内的水转移至2#试压包,不足部分用1#试压包作为“中转站”,由水源处取水经1#试压包补充。补水量应为4#试压包的需水量减去1#试压包容积,补充后将其储存在1#试压包内。

3#试压包:将2#试压包的水转移至3#试压包,不足部分由1#试压包储存的水经2#试压包进行补充。需注意的是,应将1#试压包所有的储存水全部转移至2#试压包,以便为1#试压包后续工序创造条件。

4#试压包:将试压系统内所有的水全部转入4#试压包。

5#试压包:将4#试压包内的试压用水转移至5#试压包,多余水量直接排入位于5#试压包末端的蒸发塘(为了满足环保要求而为本次试压专门修建的设施)。

6#试压包:将5#试压包内的试压用水转移至6#试压包,多余水量排入5#试压包末端的蒸发塘。在6#试压包试压结束后,从终端反向推水,将6#试压包内的水全部排入蒸发塘。

3 施工准备

3.1 试压用水准备

从水源处敷设一条引水管道至上水点,引水管道的规格尺寸应根据水源井产水速度以及上水泵的性能参数确定。上水点处应设置临时的储水罐作沉淀、缓冲之用,同时供上水泵和升压泵取水。储水罐的容积应根据单位时间的用水量和补水量差值确定,以保证供水不断。

3.2 化学添加剂的注入

根据设计文件要求,为保证管道试压期间免受腐蚀,应在试压用水中注入化学添加剂以起到缓蚀作用[3]。添加剂的运输、保存等工作必须按照产品说明书进行,其用量需根据管道试压用水量计算确定。

3.3 制作试压头

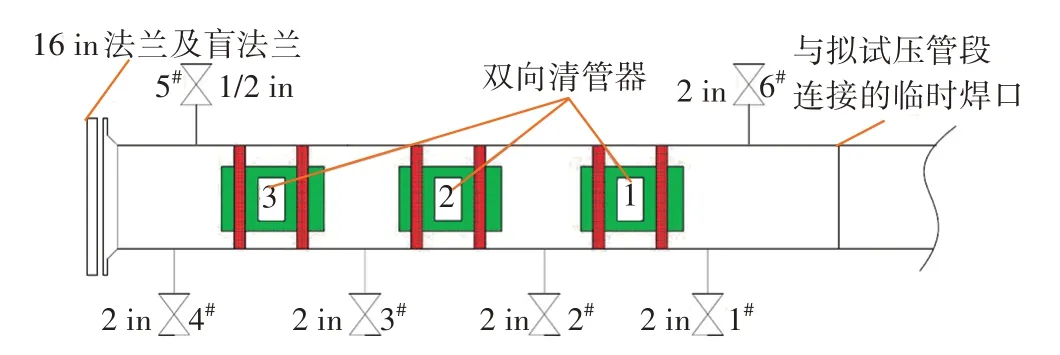

制作4 套试压头以满足2 个试压段同时为充水状态时使用。如图1 所示,试压头设置有4 个进水口和1个排气口。

图1 试压头制作示意

1#进水口:在清管器1 前向管道内充入一定量的水,起背压作用,用于控制清管器速度。

2#进水口:在清管器1 后向管道内充入一定量的水,推动清管器1 前行,且可以排出管内空气。

3#进水口:在清管器2后向管道内充入一定量的水,推动清管器2前行,且可以深度排出管内空气。

4#进水口:用于试压完成后向清管器3 后充入压缩空气推动清管器3前行,以此推动试压用水向末端移动,最终排出试压用水。

5#排气口:充水端的5#排气口阀门关闭,另一端的5#排气口阀门在试压上水时打开,用于排出管内空气,直至排气结束后关闭该阀。

6#倒水出口:在每个试压包的尾端,利用此接口连接倒水管道进行试压包之间水的转移。

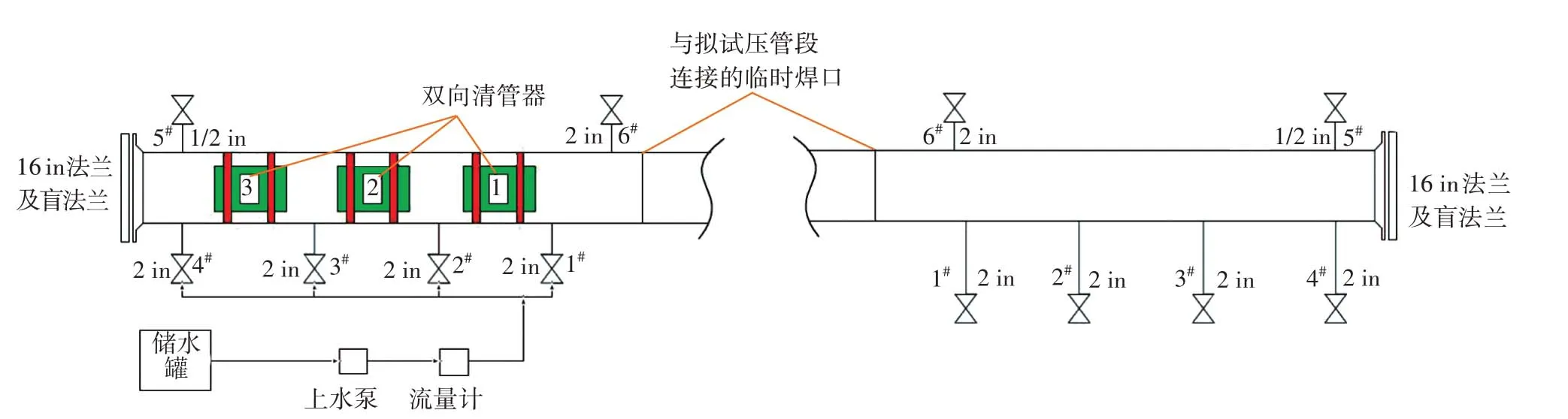

3.4 上水系统的建立

试压时,首端试压头与末端试压头对称布置。将试压头与拟试压管段(试压包)进行连接,如采用焊接连接,焊道应进行100%射线检测。试压上水系统如图2 所示,依次连接储水罐、上水泵、流量计和试压头,并将试压用的压力天平、压力表、温度压力记录仪、直读温度计等测量仪表连接到上水侧的试压头。流量计安装在上水泵后,同时应安装止回阀。沙漠地区风沙频繁,现场应设置临时工作间用于试压,在临时工作间内进行仪表读数和记录。

图2 试压上水系统示意

4 注水

1)注水前,将3 只清管器(双向直板)放入试压头内,其目的是保证试压管段内的空气被排尽[4]。

2)在第1个清管器前注入150 m管道容积的水量或试压管道容积4%的水,取二者之中较大者。

3)在第1 个清管器后面注入200 m 管道容积的水量,推动第1个清管器前进200 m。

4)在第2个清管器后持续注入含添加剂的水,直到第2个清管器到达收球端。

5)注水时清管器的行走速度保持在0.5~1.5 m/s。注水时控制收球端试压头上的阀门开度便可形成背压以控制速度[5]。

6)涡轮流量计用于记录瞬时和累积的流量,监控清管器的运行速度和位置,准确记录上水开始时间,并每小时记录1 次流量数据和压力数值。根据运行速度计算清管器的到达时间,当第2只清管器确认到达后,需继续注水一段时间,直至收球端排出干净的水。

5 试压流程

因本文所述的长输管道是海外工程,其试压执行的标准规范和具体要求与国内大不相同,在此以1#试压包为例进行介绍。

5.1 试压流程

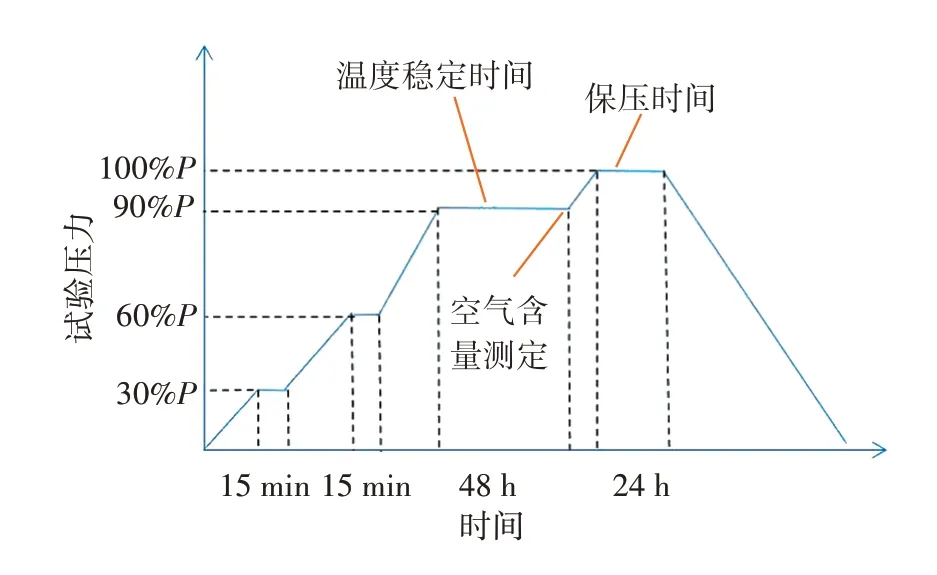

根据图3所示的曲线进行缓慢升压。当达到试验压力的30%时稳压15 min,检查所有的连接部位,看是否有漏水;如无漏水现象,继续升压至试验压力的60%,稳压15 min,检查漏水情况和系统的完整性;如无异常,继续升压至试验压力的90%,停止升压,稳压48 h进入温度稳定期间;温度稳定期间空气含量检测合格后,继续升压至试验压力的100%,保压24 h;经检查判定强度和严密性试验合格后开始泄压。应注意从升压开始时起,每隔3 min 从压力天平读取并记录压力值,同时记录试压介质和环境的温度值。

图3 长输管道试压曲线

5.2 温度测量

温度测量点的位置为试压管段起点、终点以及中间测量点(每隔5 km 设置1 个测量点)。测量温度为各点的管道温度及近管道周围土壤的温度,每2 h 记录一次温度,合格标准为土壤与管道温度差值连续两次小于0.5 ℃。

5.3 空气含量计算

从试压系统中放出一定量的试压介质,使得管道内的压力下降约0.5 bar(1 bar=0.1 MPa),同时测量放出介质的体积V0。

管道中气体含量合格的判定标准为:

∆P1/∆P0≥90%

式中:∆P1为由于放出了V0体积的试压介质造成的实际压力降,通过压力天平读取,bar;∆P0为由于放出了V0体积的试压介质造成的理论压力降,bar。

式中:V0为放出的试压介质的体积,L;Vt为整个试压管段的容积,m3;X为水的压缩系数;e为管道的壁厚,mm;D为管道的外径,mm;E为管道钢材的杨氏模量。

如试压管段中有不同的壁厚,D/(Ee)的值和管道容积均将按照管道壁厚进行加权计算。

如果上述计算出的气体含量不达标,需继续排气,然后重新检测空气含量直至达标。

5.4 强度和严密性试验

空气含量检测合格后,将压力升至试验压力,记录升压过程中的充水量,之后开始保压。保压的前2 h 为强度试验,其合格标准为无泄漏、无压力降;之后的保压是严密性试验,应不少于24 h。期间,压力应保持在试验压力。如受温度影响,当管道内压力低于试验压力且不超过4 bar 时,可向管道内补水,恢复其压力,但补水体积必须准确计量;反之,如管道内的压力升高,压力不得超过管道厂家出厂时的试验压力,在压力超过试验压力4 bar 之前,应当从管道内放出一些水使压力维持在试验压力,但放水量必须准确计量。保压期间,时间、压力表读数、温度、增减的水量都应记录清楚,应有压力记录仪以打印压力曲线。

保压结束时,如压力未变动则判定为试压合格。如果由于温度影响造成了压力变动,当Pfo满足以下条件时,也判定为合格。

式中:Pfo为最终压力读数,bar;Pfth为理论最终压力值,bar。

式中:P0为初始压力读数,bar;∆PC为根据地下温度变化以及试压水体积的变化作出的压力修正值,bar。

式中:B为试压结束时的温度和压力下,水和管道金属的膨胀系数差值,10−6/℃;∆T为温度变化,℃;∆V为试压期间,添加或者放出试压介质的体积,L;Vt为试压管道总容积,m3;X为水的压缩系数,bar−1。

式中:(r/e)moy为管道内径与壁厚之比的修正系数,n为不同壁厚的管道的数量;rn为各管道内壁的直径,mm;en为各管道壁厚,mm。

5.5 卸压

试压合格后以一定速率降压。首先慢慢打开排气阀,以不超过0.1 MPa/min 的速度连续降压到试验压力的40%,然后继续以不超过0.2 MPa/min的速度连续降压,直到管道内静水压力为0.1 MPa时结束。

6 试压补水和倒水

6.1 补水

因4#试压包的试压用水量是所有6 个试压包中最多的,因而在重复利用1#试压包用水的基础上还需从水源处补水,通过计算理论补充量为840 m3,考虑多个试压包之间的倒水不可避免的损耗,按3%的裕量补充水源,即865 m3[6]。

为避免长时间占用已试压完成的管道作为补充水源的中转管道,影响后续的扫水及干燥工作,最佳的解决方案是在2#试压包试压时,按4#试压包的用水缺口一次性补够,并将2#试压包无法容纳的部分储存在1#试压包内。补水作业时,将1#试压包的末端试压头与2#试压包的首端试压头用临时管道进行连通,储水罐和上水泵仍设置在1#试压包的首端,用上水泵加压补水,将补充的水直接注入2#试压包。

6.2 倒水

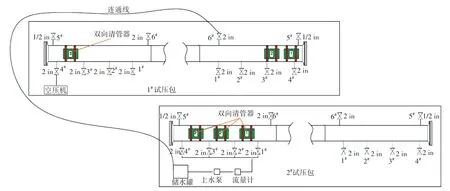

以1#试压包向2#试压包倒水为例。在1#试压包的首端设置空压机,在1#与2#试压包的连通线上设置储水罐和上水泵。利用空压机产生的压缩空气推动预先放置在1#试压包首端试压头内的清管球前行,清管球再推动1#试压包内的水通过连通线往2#试压包转移,直至2#试压包排完气、充满水。如图4所示。

图4 试压包倒水示意

7 实际效果

试压工作完成后对试压效果进行了评价。

1)试压期间,安全和质量受控。

2)通过特制试压头倒水实现了试压用水的重复利用,节水效果良好。通过计量和测算,管道总容积12 114 m3,实际试压用水量为3 085m3,即试压用水量仅为该长输管道总容积的25.47%。

3)试压包之间工序衔接紧密,最终按计划工期按时完成试压工作。

4)避免了多个试压包同时试压而需要大量试压设施和罐车运水工作,该技术用最少的设施完成了试压工作,经济效果良好。

8 结束语

本次试压工作成功解决了沙漠地区长输管道试压缺水的问题,利用特制试压头实现了试压包之间的倒水,这是其中最关键的环节。此外还取得了安全、质量、工期及成本各方面的良好效果,对今后类似工程有一定的借鉴意义。