水驱集输系统单管集输工艺研究

2023-08-30于希明大庆油田设计院有限公司

于希明 (大庆油田设计院有限公司)

1 水驱集输系统现状分析

喇嘛甸油田共有水驱转油站36 座,占全油田转油站总数的76.6%;管辖计量间224 座,占总计量间数的63%;油井2 432 口,占总井数的66%。36 座水驱转油站均运行20 a 以上,先后经历了基础井网、一次加密井网、二次加密井网、三次加密井网开发,所辖油井系不同开发阶段钻建投产。站外集输系统多采用双管掺水热洗流程,站外管线使用年限在20 a 以上的转油站有26 座。

喇嘛甸油田将水驱集输系统更新改造与系统优化调整相结合,在满足开发需求的前提下,适时合并低负荷、腐蚀老化的站库及设施,降低了更新维护费用,提高了在用设施的运行负荷,降低了生产运行能耗[1-2]。但是后续的改造投入仍然存在,前期优化调整中所保留的设施及没有改造的站库随着使用年限的延长,腐蚀老化程度会不断加深,面临二次更新改造的转油(放水)站、计量间、管道日益增多。在过去5 a 中,规划改造转油站11 座,计量间46 座,更换管道95 km。

由于单井集输工艺多采用双管掺水热洗流程,致使更新改造、生产运行成本逐年增高[3-4],经统计,目前水驱系统平均单井耗电9 707 kWh/a,耗气8 706 m3/a,年运行费用高达1.91 万元。而目前水驱油井平均单井产液76 t/d,含水率为95.1%。与开采初期相比,采出液已经由初期的油包水型乳状液转变为水包油包水型复杂多重乳状液,采出液黏度、管壁结蜡量随含水率上升大幅度降低,有利于实施不加热集输[5-6]。

2 采取单管集输简化工艺

针对水驱集输系统出现的站库老化、施工改造及维护费用高等问题,在老油田调整改造中,突破了原有的双管集油、三级布站模式,大胆采用单管不加热集输工艺实现水驱集输系统的工艺简化和布局优化。

2.1 优化区域布局,简化单管集油工艺

在喇341 区域优化改造中,取消喇341 转油站,合并至距离该站较近且富余能力较大的喇340水驱转油放水站,使喇340 站负荷率由64.4%提高到81.7%,优化区域布局,提高了水驱负荷、平衡了系统能力。

在喇341 站外系统工艺优化中,针对站外管线穿孔频繁、服役年限长的问题,结合该站所辖油井产液高(73.4 t/d)、井口出油温度高(34.5 ℃)、采出液流动性较好且油井分布集中的特点,采用单管树状集油简化工艺替代了原来的双管掺水热洗工艺。单管树状集油工艺在单井集油时不掺水,油井采用单管树状支线挂接至集油干线,干线直接进喇340 站内来液阀组,形成二级布站[7-8]。

在站外管网优化中,结合单井生产特点及区域分布特点,充分考虑以下几项原则:一是各条集油干线及支线串接井数保持均衡,缩小干线或支线穿孔泄漏时的影响面;二是各条干线总产液量相对均衡,方便优选经济合理集油干线管径和进站阀组;三是优先选用热力条件和水力条件较好的高产液、高含水井作为端点井,辅助低产液油井生产,减少能源消耗[9-10]。

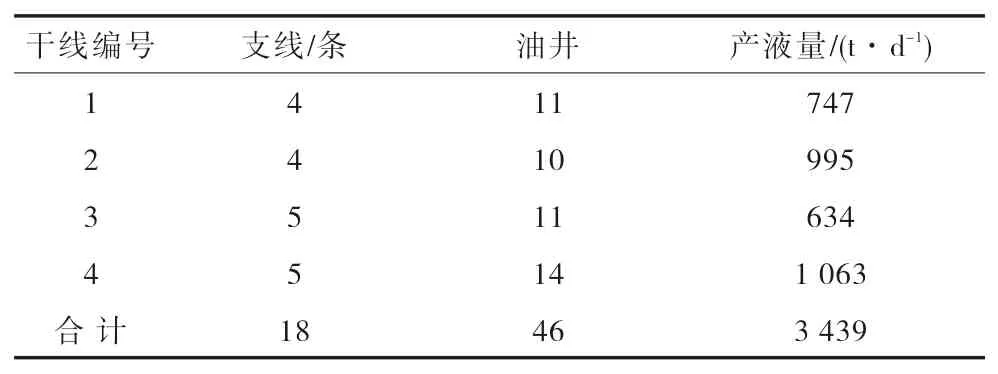

喇341 站所辖46 口油井共设集油干线4 条,集油支线18 条,每条支线挂接油井1~4 口,每条支线设1 个截断阀。新建集油干线辖井情况统计见表1。

表1 新建集油干线辖井情况统计Tab.1 Statistics of main line wells for newly built oil collecting

2.2 完善配套工艺技术,保证安全生产

为满足开发需求、保证常年安全生产,简化集油工艺的同时还需完善配套的单井计量、热洗、井口作业防冻堵技术。因此,对46 口实施单管树状集油工艺的油井采用固定式软件自动监测量油,移动超导方式热洗[11-12]。为防止油井作业时井口出油管道发生冻堵,对50 口油井配备井口不加热集输工艺阀岛;为防止事故停井时间过长导致集油管道冻堵,端点井到第二口油井之间的集油管道埋深要求2 m,保证管道环境温度在最低温度时仍能达到0.8℃,有效减少端点井温降;同时对日产液量低于50 m3的端点井配备井口电加热器1 台,起到端点升温、提高支干线输液温度的作用。

3 应用效果及效益分析

3.1 单管集输工艺适应性分析及评价

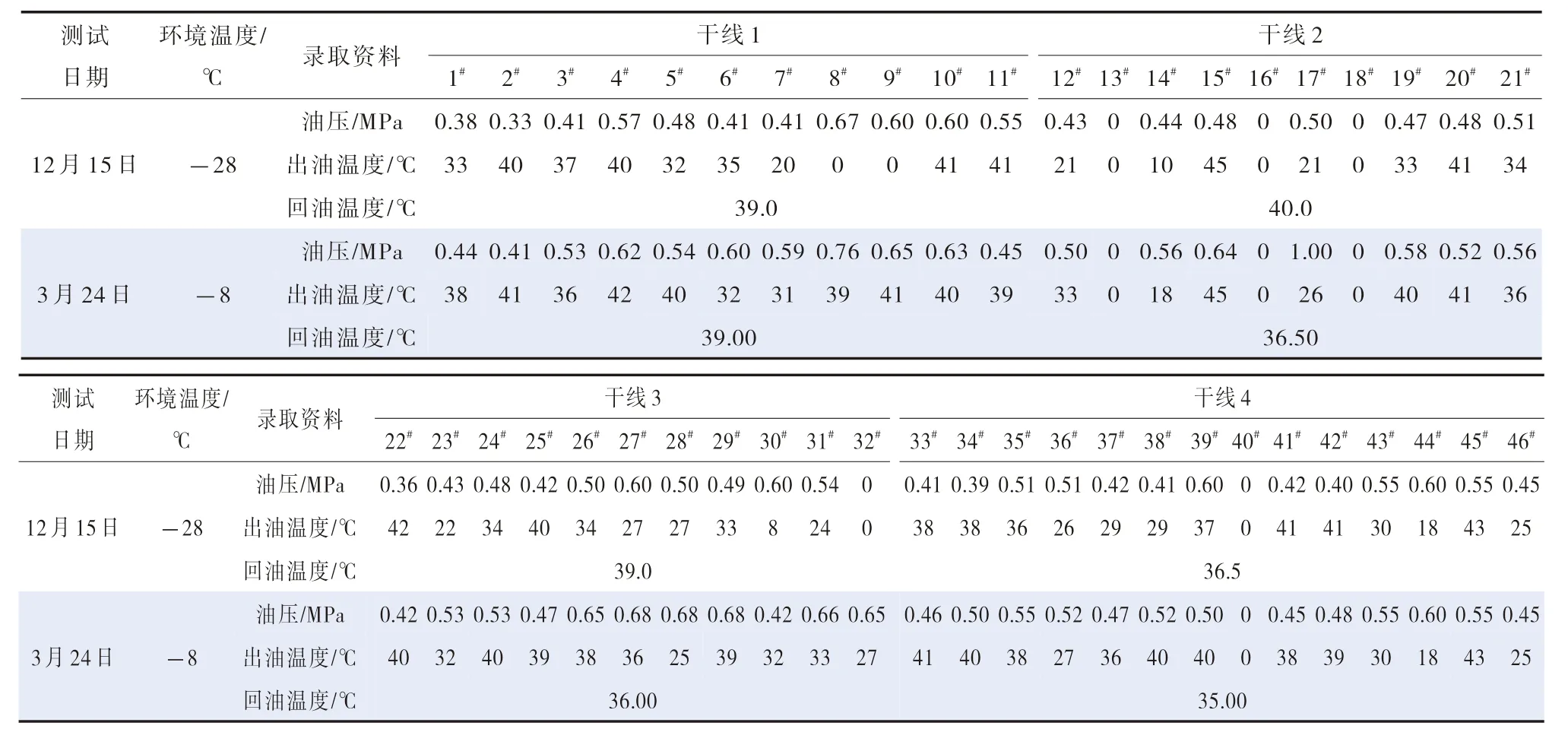

喇341 站外单管集油工艺改造投产后,为跟踪现场试验运行情况,在气温、地温较低的情况下,对油井的生产运行状况进行了相关资料的录取。地温测试表明,地表温度紧随气温变化,随深度增加,地温紧随气温响应滞后时间加长,环境极端低温发生在12 月中旬,-1.5 m 深度地温较低温度发生在3 月中下旬。-1.5 m 埋深最低环境温度与最低地温油井生产情况对比见表2。

表2 -1.5 m 埋深最低环境温度与最低地温油井生产情况对比Tab.2 Comparison of between minimum ambient temperature and minimum ground temperature oil well production with -1.5 m depth

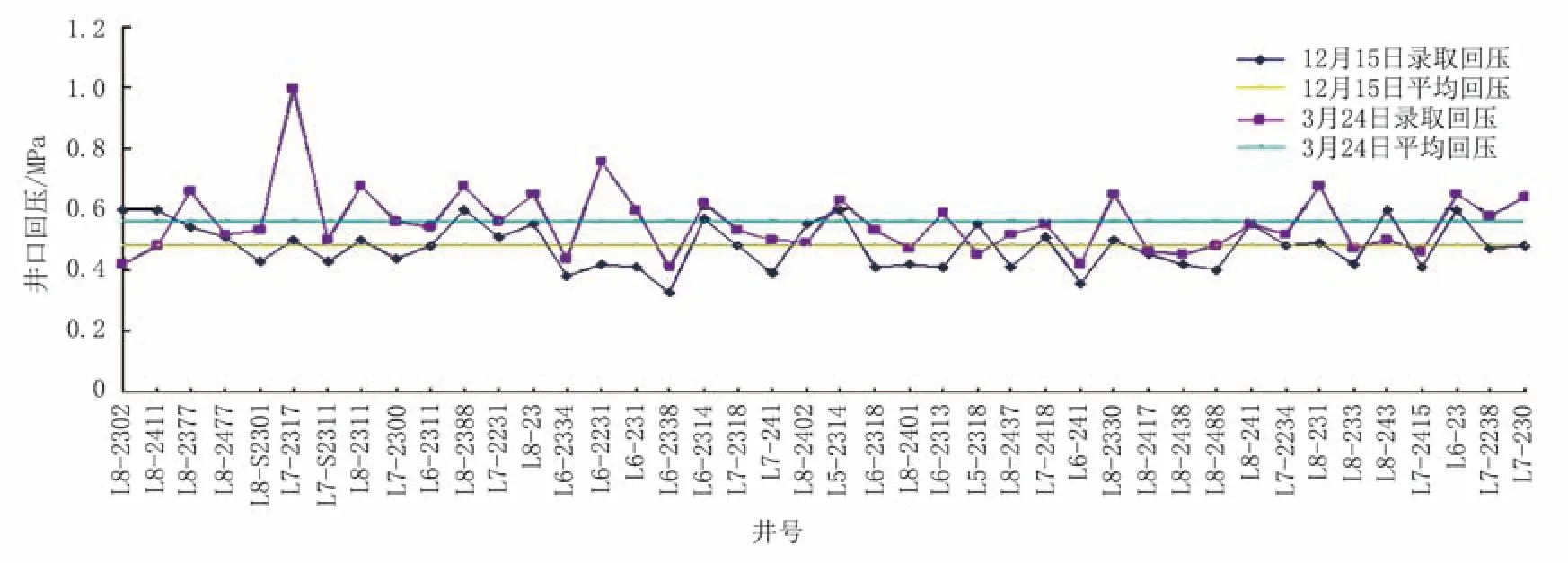

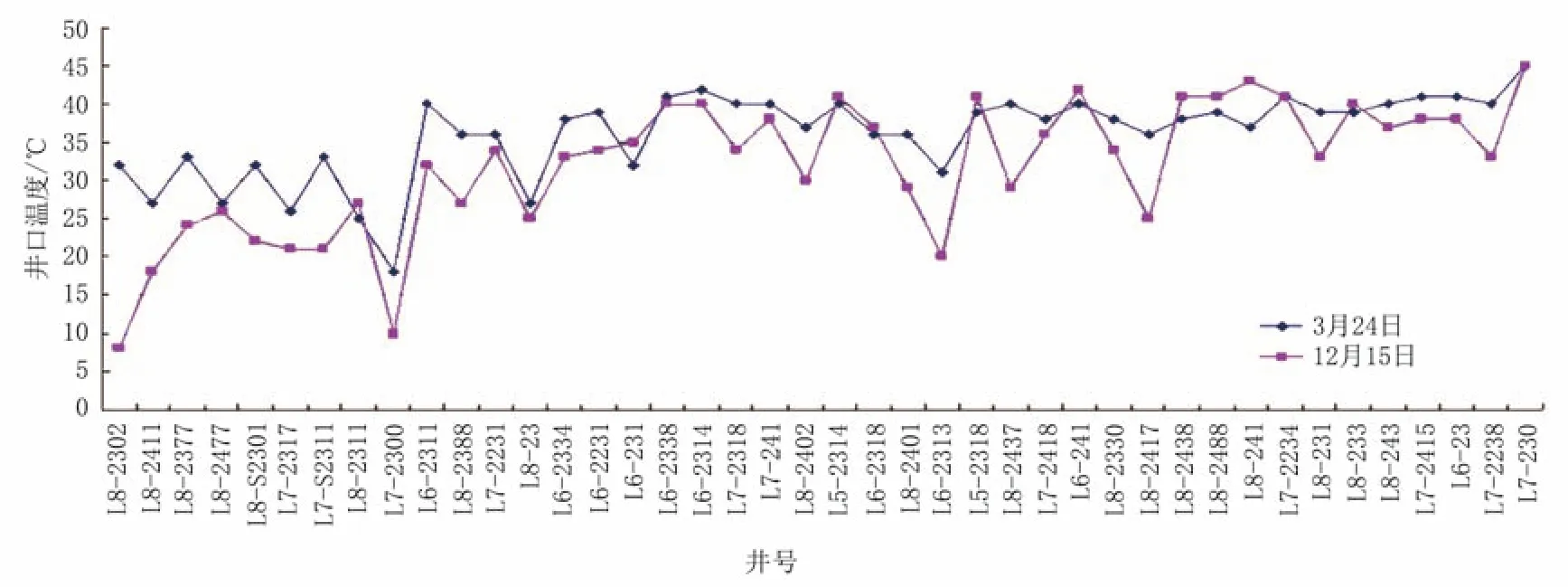

喇341 站外系统优化改造后,平均单井回压0.45 MPa。优化后井口回压变化情况见图1, 12 月15 日录取井口回压90%的油井低于3 月24 日井口回压,平均回压由0.48 MPa 上升到0.56 MPa,最高回压达到1.00 MPa。优化后井口出油温度变化情况见图2,12 月15 日录取井口出油温度90%的油井都低于3 月24 日井口温度, 12 月15 日录取集油干线进站温度(36.5~40 ℃)高于3 月24 日录取集油干线进站温度(35~39 ℃),这是由于3 月中下旬管道环境温度最低,此时系统管网散热量大于最低地表温度下的井口散热量,管壁容易结蜡,沿程压力损失增大,因而平均井口回压也略高于12 月中旬。

图1 优化后井口回压变化情况Fig.1 Change of wellhead back pressure after optimization

图2 优化后井口出油温度变化情况Fig.2 Change of wellhead oil flow temperature after optimization

优化前后单井产液量变化情况见图3,65%以上的油井产液量在优化前后波动不大,有8 口油井优化后产液量降低,但总体来看,优化后单井液量较优化前有所增加,平均单井液量由73.4 t/d 上升到85.0 t/d。分析得出单井产液量基本不受井口回压影响。

由此可见,单管树状集油工艺经过一个冬季的运行,井口回压均低于设计压力(1.5 MPa),进站温度均高于凝固点(26.5 ℃),满足不加热集输技术界限,运行状况良好。

3.2 效益分析

通过对常规改造和优化改造的投资及能耗对比分析,优化改造取得了较好的经济效益:

1)降低了改造投资。常规改造采用双管掺水集油流程,需新建转油站和计量间。采用合并优化改造后,核减转油站1 座、计量间6 座,减少站址占地面积1×104m2,节约喇341站改造投资600万元;通过集油工艺布局优化,与原来所采用的双管掺水集油流程相比,可以节省集油掺水管道19.2 km,降幅达62%,节省投资367 万元,平均单井降低投资7.34 万元。

2) 降低了生产运行成本。优化改造后节气35.24×104m3/a,节电11.12×104kWh/a,平均单井节气7 660 m3/a、节电2 383 kWh/a,柴油热洗增耗671 L/a,单井运行费用降低0.85 万元/a。喇341、340 区域站外系统优化后经济效益对比情况见表3。

另外,系统调整实施后,管道更新使“拒腐防漏”安全能力大大增强,年减少管道腐蚀穿孔160次,合计取消计量间及转油站6座,节约维护费用45万元,年节约材料费用25 万元,节约药剂费用4.5 万元,减少岗位员工9 人。

3.3 应用评价及远景预测

喇341 站外系统将“双管掺水热洗分开集油工艺”改为“单管树状不加热集油工艺”,首次在喇嘛甸油田已建水驱系统实施优化改造,将单管集输工艺的简化达到极限。取消计量间,由“单井—计量间—转油站—脱水站”三级布站改为“单井—转油站—脱水站”两级布站,取消喇341 站,合并至340 转油放水站,使喇340 站负荷率由64.4%提高到81.7%,有效提高水驱集输系统负荷。

喇341 集输系统的工艺及区域优化方法,可推广应用到大庆老区油田常规水聚驱油井。比如喇嘛甸油田共有水驱转油站36 座,站内外使用寿命在20 a 以上且急需更新站内外系统的水驱转油站有7座(辖井420 口),若均采用单管集油工艺,可减少计量间45 座,减少占地面积3 500 m2,节约改造投资3 080 万元,节省维护费用1 075 万元/a。

在油田生产设施更新工程量不断加大而工程投资日益紧张、生产能耗不断上升而运行成本控制日益严格的形势下,在老区油田推广应用该工艺将有效解决集输系统存在的问题和矛盾,因此具有十分广阔的应用前景。

4 结论

1) 喇341、340 站外系统优化现场试验表明,单管树状集输工艺在水驱已建高产液、高含水油井应用效果很好,对油井产液、回压影响较小,有效保证了油井的安全生产。

2) 喇341 站外系统实施单管树状集输后,实现了集输工艺最简化、能耗最小化。因此,在大庆老区油田水驱集输系统推广应用该工艺对减少改造投资、降低原油生产成本和实现数字化油田快速发展具有重要作用。

3)单管集油工艺相配套的移动热洗方式很难在短期内被固定热洗的操作人员适应, 因此需要加强技术研究及管理,使操作人员尽快适应因集油方式改变而引起的热洗方式、劳动强度的变化。