热洗清蜡存在的问题及治理应用效果

2023-08-30刘丽娜大庆油田有限责任公司第四采油厂

刘丽娜 (大庆油田有限责任公司第四采油厂)

机采井热洗清蜡是油井生产管理中最基础最重要的一项工作,也是降两率最直接、最有效的一种手段。通过及时清理油管、泵筒的结蜡, 才能保持油流畅通, 保证抽油泵的工作正常。高效的热洗清蜡,可做到延长油井热洗周期,减少年热洗井次,进而实现节能降耗、降低检泵率和延长检泵周期的目的。但是随着油田开发时间的延长,设备老化、油井数量增加、管线结垢等问题突出,油井清防蜡工作越发困难,导致热洗效果差,影响油井正常生产[1]。

1 热洗现状

油井热洗是通过地面设备对热洗液进行加温,然后将热流体通过井口套管注入井筒,依靠其温度,将井筒内壁的蜡熔化并被抽油泵抽吸至地面管线,从而达到热洗井筒清蜡的目的,所以温度和压力是影响热洗效果的两个重要指标[2]。

1.1 挂线井较多

随着老区油田的不断开采,油田设备老化严重,掺水管线频繁穿孔。目前,某区块挂线井有3 000 多口。挂线井冬季热洗时存在抢水、热洗压力不够的问题,热洗压力低于1.5 MPa 时,热洗排量减少,降低了清蜡深度,无法实现全井清蜡,且压力越低清蜡深度越浅。因此,需要摸索挂线井热洗方法,解决热洗效果差问题。

1.2 热洗参数不达标

热洗参数是保证热洗效果的最关键一环,温度不达标降低了热洗过程的熔蜡效果,压力不达标造成热洗液排量不足,降低了热洗清蜡深度。因此,温度、压力不达标时均影响热洗效果。管线穿孔、加热炉故障、热洗泵排量不足等问题是导致热洗参数达不到最低标准的主要原因[3]。

转油站热洗流程多为双管流程,热洗水与掺水同管供给,热洗水量与掺水量总和超出热洗炉的负载能力时,水温很难达标;热洗水量与掺水量超出掺水泵负载能力时,压力就不达标。掺水和热洗水量少时,热水在管内流动时间过长,热损失增大,使单井的洗井温度、压力就很难达标。因此,调控热洗计量间每口井的掺水量是保证参数达标,提升热洗质量的关键。

1.3 扶余油层稠油井卡泵率高

扶余油层的原油含蜡量在21.3%~29.9%,含胶量在13.5%~19.21%,凝固点在33~39 ℃,平均地层原油黏度33.5 mPa·s,含蜡量较高、凝固点高的油井在生产中易发生结蜡现象。目前常规热洗及高压热洗存在热效率低、洗井效果差及压井等问题,严重影响了油井的正常运行,增加作业维护费用,因此,常规清蜡方式不能满足生产需要,研究适合扶余油层的清防蜡方式十分重要。

2 热洗参数的确定

利用高压热洗车进行试验,设定不同的排量、不同的热洗温度、不同的热洗时间,跟踪测试井的井温变化,以求得最佳的热洗参数。

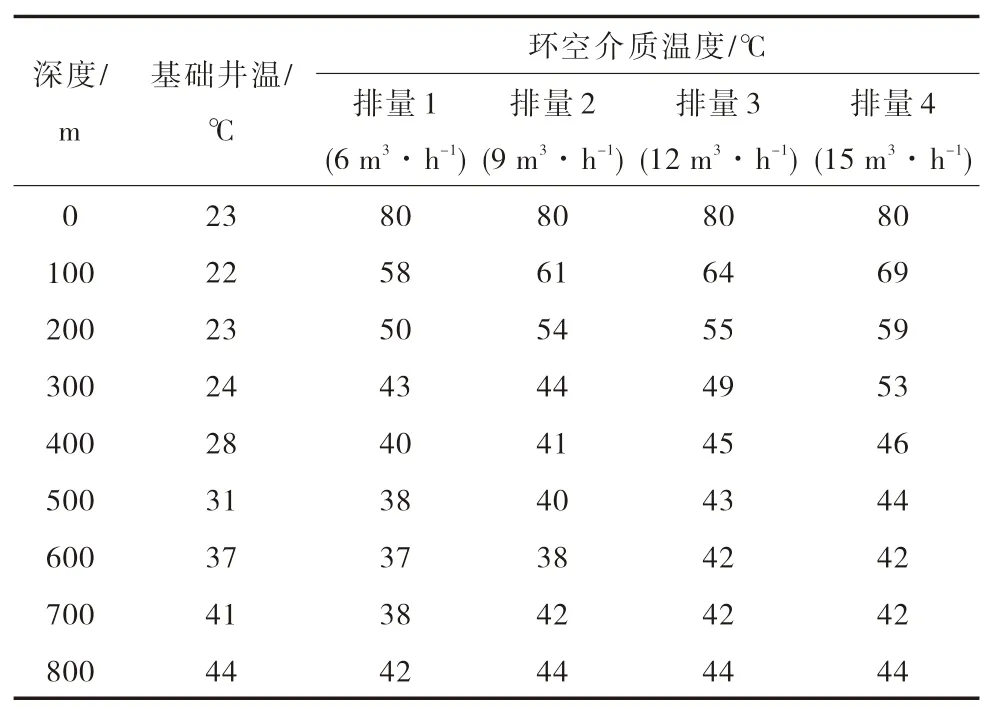

2.1 不同洗井液排量

热洗井进口温度80 ℃时,跟踪不同洗井液排量对环空介质温度的变化,洗井液排量在6 m3/h时,500~700 m 井深处温度低于熔蜡点,此段正是结蜡的重点段,热洗清蜡无效;洗井排量在9 m3/h时,600 m 井深处温度为38 ℃,其他井段均高于熔蜡点温度,已经接近熔蜡点,根据热洗设备能力及设备的应用实际情况定为热洗排量的标准值[4]。不同洗井液排量对环空介质温度变化情况见表1。

表1 不同洗井液排量对环空介质温度变化情况Tab.1 Variation of annulus medium temperature for different well- washing fluid discharges

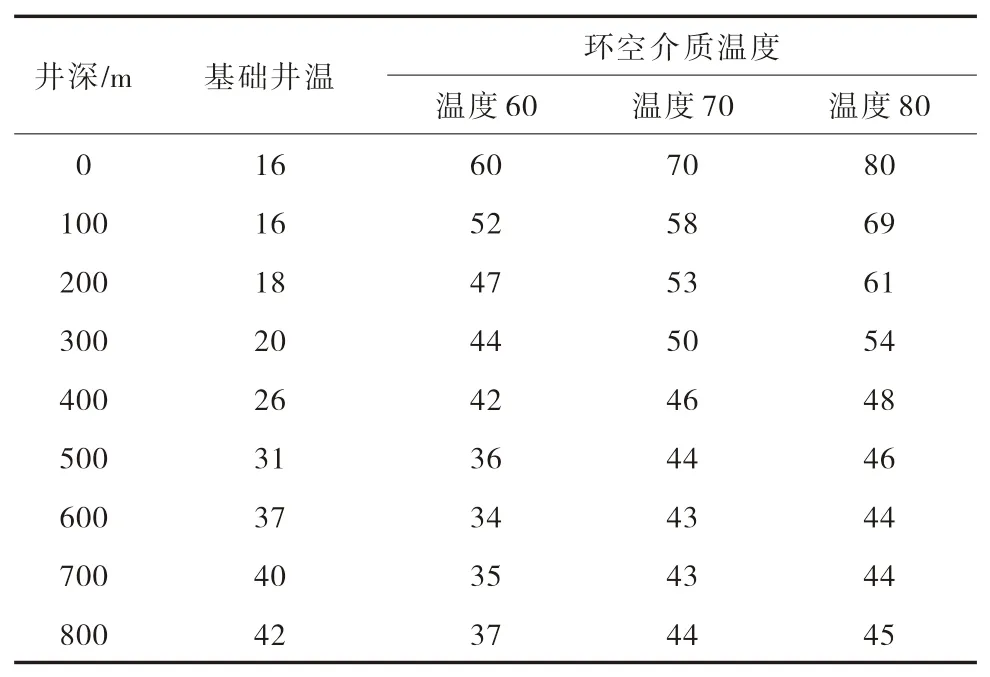

2.2 不同洗井液温度

其它条件相同,跟踪不同洗井液温度对环空介质温度的变化,当洗井温度为60 ℃时500~800 m 井深处温度低于熔蜡点,此段正是结蜡的重点段,热洗清蜡无效;当洗井温度为70 ℃时全井温度均大于43 ℃,全井温度均达到熔蜡点以上,完全可以实现全井熔蜡目的[5]。不同洗井温度对环空介质温度变化情况见表2。

表2 不同洗井液温度对环空介质温度变化情况Tab.2 Variation of annulus medium temperature for different well- washing fluid temperature℃

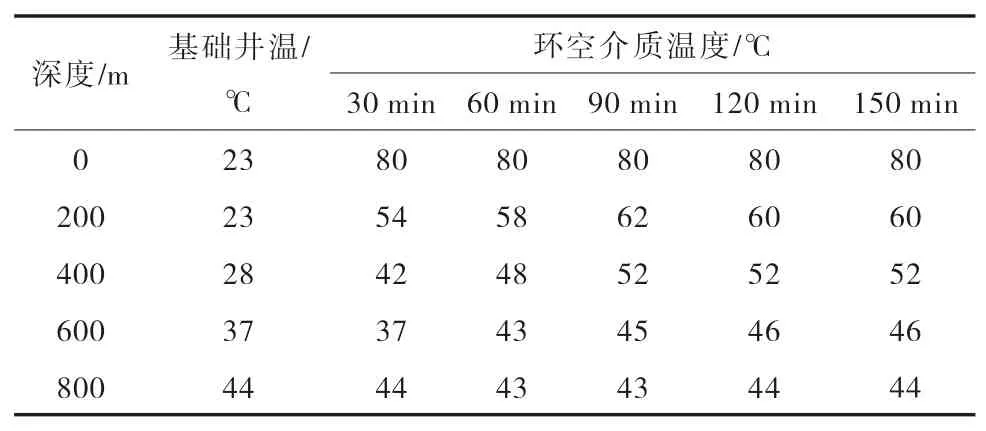

2.3 不同热洗时间

其它条件相同,跟踪不同热洗时间对环空介质温度的变化。井筒温度随洗井时间及深度的延伸,洗井60 min 全井温度达到熔蜡点以上,当洗井时间达到90 min 以后温度梯度变化不大,保持相对稳定,全井温度均达到了熔蜡点以上,为保证熔蜡和排蜡效果,一般采用2 h 热洗即可,特殊井热洗时最好不超过3 h。不同洗井时间对环空介质温度变化情况见表3。

表3 不同洗井时间对环空介质温度变化情况Tab.3 Variation of annulus medium temperature for different well- washing time

3 现场应用

3.1 参数达标综合治理

坚持以常规热洗为主、高压热洗为辅的原则,细抓常规热洗,减轻高压热洗设备负担。优化常规热洗设备运行,预热时段冲洗集油管线,降低回油压力,温度、压力达标水供洗井使用,缓解供需矛盾,利用“热洗周期表、载荷曲线和连续示功图”法优化热洗周期。

3.1.1 编制热洗周期通用指导表

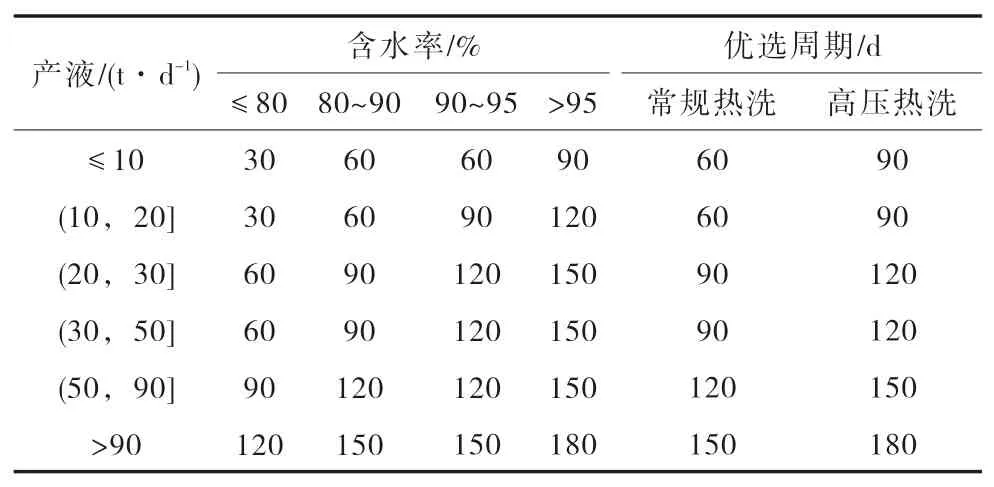

根据不同井网、产液、含水率,并兼顾热洗设备能力等客观条件,编制热洗周期通用指导表,实现周期制定规范化。初步确定不同产液、不同井网的热洗周期。螺杆泵热洗周期相对抽油机井要适当缩短,并在热洗跟踪过程中进行优化。不同产液热洗周期见表4,不同井网热洗周期见表5。

表4 不同产液热洗周期Tab.4 Hot washing cycle for different production fluids

表5 不同井网热洗周期Tab.5 Hot washing cycle for different well network

聚驱油样与水驱油样对比,含蜡量、溶蜡点、析蜡点大致相同。在胶质、沥青质含量上聚驱略高于水驱。聚驱油井产液量、含水率等生产数据没有较大差别,结蜡规律基本一致。因此,聚驱油井热洗周期与水驱油井制定原则相同;三元油井由于前期水驱时间短、含水率高,注三元后结垢严重,作业频率高,因此建议不定期热洗[6]。

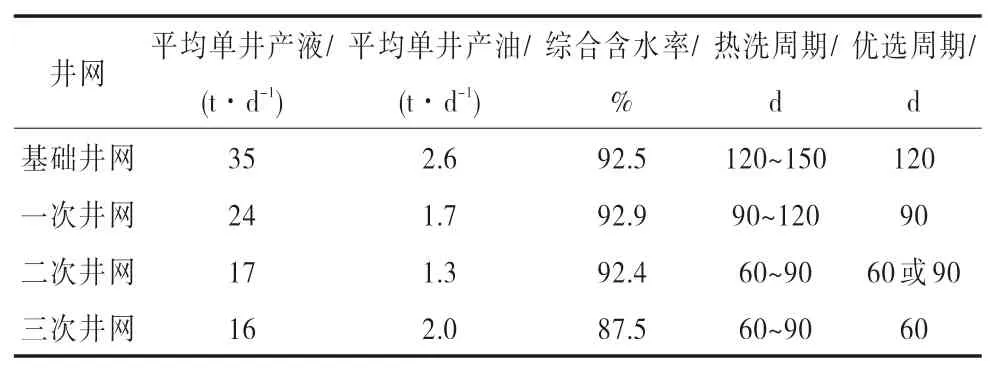

3.1.2 绘制抽油机井示功图和悬点载荷连续曲线

抽油机悬点载荷受结蜡影响,结蜡越严重,其最大载荷就越大,A 井载荷连接变化曲线见图1。并根据载荷曲线及对应的沉没度曲线,判定热洗周期的合理性,进行热洗周期优化。再分析A 井的示功图,A 井示功图见图2,从图2 可以看出,在上、下载荷线上出现波状弯曲,进一步验证热洗周期合理性,最终确定最佳热洗周期。

图2 A 井示功图Fig.2 Well A schematic

抽油机井与螺杆泵井由于抽汲方式不同,结蜡特点也不同。螺杆泵更易结蜡,且热洗效果较差。因此,在热洗条件、热洗参数、热洗参照值相同情况下,螺杆泵井热洗周期较抽油机井平均缩短30 d,周期平均为70 d 以内。

3.1.3 优化组合提升热洗清蜡效率

热洗用水量保持在35 m3/h 左右,控制在40 m3/h以内。总用水量是掺水量与热洗水量之和,通过调控掺水量,适控热洗井数,使用热洗水量适度,实现供需平衡。优化热洗周期,进行设备的优化组合,利用热洗方法,提升热洗效果。

1) 采用一炉一泵带一个计量间的热洗模式。这种模式易于调控掺水量,确保用水量充足,热洗参数达标。根据加热炉能力需求,二合一加热炉能力在30~40 m3/h,计算热洗井数。

夏季:按30 井间计算,则掺水量为9 m3/h;热洗水量为21 m3/h,满足2 口井同时热洗。

冬季:掺水量为15 m3/h;则热洗水量为15 m3/h,热水能力可同时间段洗1 口井。

转油站设备、流程可以实现单泵、单炉对单间的设备优组模式,满足掺水、热洗同时需求,通过调整掺水量、热洗井数等缓解供需矛盾。热洗参数达标困难的计量间,转油站提高运行参数,满足计量间的热洗,实现按需调整供热水的参数,保证热洗质量,实现节能用水[7]。

2)热洗时间叠加法制定热洗周期。根据单井热洗特点,热洗开始的0.5~1.0 h 用水量较大,随后热洗排量大幅度下降。现场多数采用2~3 h 热洗,因此可采取热洗时间叠加法制定热洗周期,在保证热洗效果的同时,增加单日热洗井数,叠加法制定热洗计划见表6。

3)采用冬夏热洗制度。夏季掺水量少,可提高单日热洗井数,冬季正好相反,减轻冬季热洗负担,确保热洗质量。调整后,夏季单日热洗井数在7~8 口井,冬季则3~4 口井。

3.2 推进提速热洗,提高热洗质量

当洗井液流速较快时,井液通过能力强,且在一个较短的时间内保持相对恒温。由于洗井液的高速流动,对油井的管壁冲刷力较强,使蜡来不及沉积在管壁上,就被带走,所以大排量热洗有助于提高热洗效果。利用抽油机、螺杆泵井的调速设备,在热洗时提高冲次或转速,对于理论排量低、产液量低的油井,有利于改善其热洗状况。

对比119 口井提速热洗与不提速热洗效果,抽油机井含水率恢复受冲次影响,含水率恢复时间缩短了10.3 h。螺杆泵井调速热洗与原来转速比值越大,含水率恢复时间越小,不呈现线性关系,调速热洗含水率恢复时间可缩短10.8 h。抽油机井和螺杆泵井热洗含水率恢复时间对比情况见表7。

3.3 热洗防蜡新工艺

三次采油井在生产过程中,由于原油含蜡量高等原因,结蜡十分严重。尤其在雨季时无法进行热洗,造成卡泵、抽油杆及油管断脱等问题。为维护正常生产,应用了固体防蜡工艺[8]。

防蜡器中的防蜡组分由高分子表面活性剂组成,生产过程中通过与采出液接触,在一定的温度下,固体药剂随着油流的冲洗而溶解,溶解的防蜡组分与原油中的蜡在降温过程中产生共晶,改变蜡晶结构,起到防蜡降凝的作用,属于化学清防蜡。固体防蜡工艺随油井下泵时下井,安装在抽油泵上部,一般应用井下800 m 左右易结蜡位置,实现连续定量加药,有效地保护油层[9]。

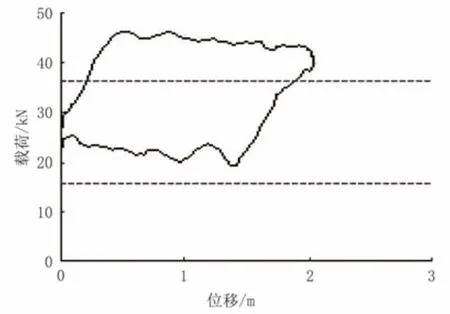

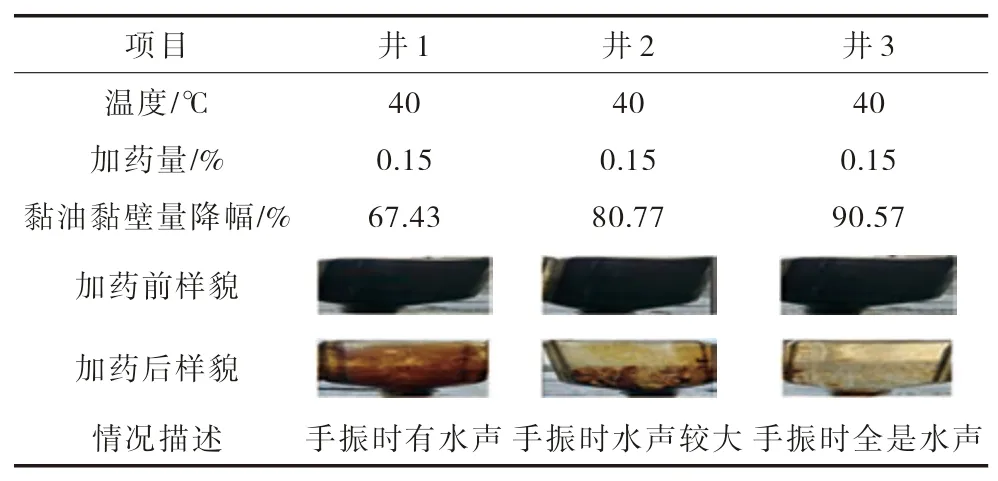

现场试验3 口井,开展室内油质分析。油质主要成份为饱和烃、蜡质、胶质和沥青质,结蜡原因为采出液中的沥青、胶质和石蜡随温度变化产生薄膜吸附和液滴吸附,这一过程循环往复使结蜡层不断增厚[10]。根据油井室内配制清防药剂,考察药剂的清防蜡效果,防蜡剂的防蜡性能评价见表8。

表8 防蜡剂的防蜡性能评价Tab.8 Evaluation of the wax prevention properties of wax inhibitors

由表8 可知,防蜡剂能够保证现场防蜡清蜡需求。

1)井2 和井3 黏油黏壁量降幅均在80%以上,对原油的渗透、分散、防蜡的效果非常明显。井1黏油黏壁量降幅在60%以上,符合标准要求。

2)手振时水声明显、快速,说明防蜡剂渗透性极强,对油样中成蜡骨架达到了肢解破坏效果。井1 黏油黏壁量降幅较低,但也达到了破坏蜡晶成型目的。

3.4 热洗清蜡效果及效益计算

3.4.1 应用效果

为了达到合理的热洗参数,对热洗参数进行优化,同时推广提速热洗,提高热洗质量。

累计应用214 口井,蜡影响井由35 口下降到12口,下降23 口;抽油机悬点最大载荷下降到44.78 kN,下降2.99 kN,消耗功率由6.52 kW 增加到6.6 kW,平均节电率达到了9.1%,年节电能力达到了129.58×104kWh。

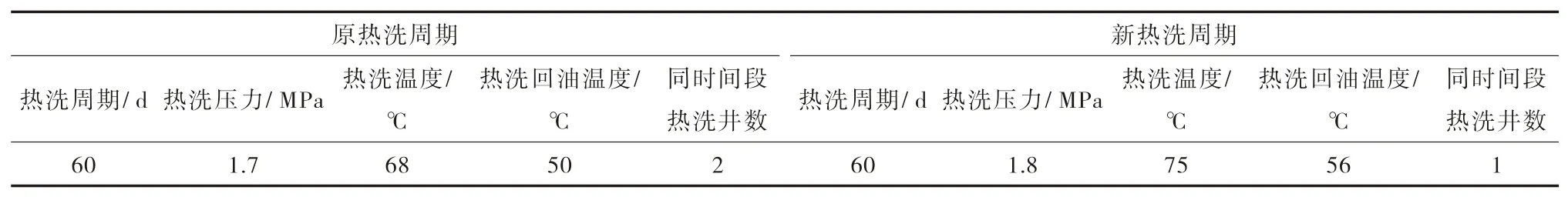

以井4 为例,调整后热洗回油温度由50 ℃提高到56 ℃,最大载荷下降9.44 kN,热洗效果明显变好,井4 热洗参数变化对比见表9。

表9 井4 热洗参数变化对比Tab.9 Comparison of the changes of hot washing parameters in Well 4

在扶余区块应用固体防蜡器33 井次,平均单井年少热洗8 井次, 年节电能力达到了8.02×104kWh。

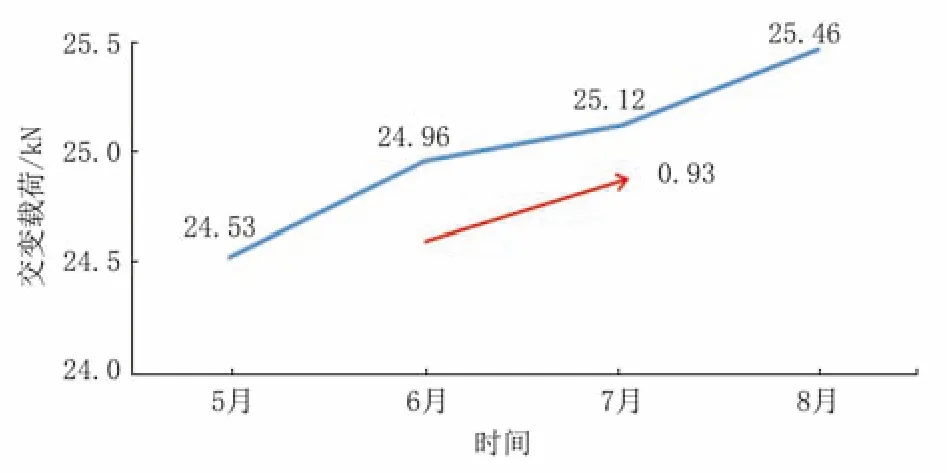

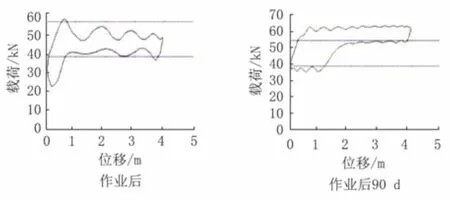

以井5 为例,2020 年5 月6 日作业下入固体防蜡器,3 个月后交变载荷略微升高0.93 kN,根据交变载荷变化和功图变化,确定热洗周期由30 d 延长至90 d,该井全年减少热洗8 次。井5 交变载荷变化曲线见图3、井5 功图变化情况见图4。

图3 井5 交变载荷变化曲线Fig.3 Curve of alternating load variation in Well 5

图4 井5 功图变化情况Fig.4 Schematic variation situation of Well 5

3.4.2 效益计算

节省作业费用:通过综合治理,该厂因蜡卡检泵的井数由2013 年的181 井次下降低到2022 年的2井次,累计减少作业井179 井次,累计节省作业费用895 万元。节约耗电费用:热洗示范队年节电能力达到了129.58×104kWh;应用固体防蜡器年节电能力达到了8.02×104kWh, 节约耗电费用97.15 万元。合计年创经济效益992.15 万元。

4 结论

1)热洗参数达标是保证热洗质量的前提,通过现场试验确定热洗井水温达到70 ℃、排量为9 m3/h、洗井时间2 h 可满足清蜡需求,兼顾了节能、热洗效果等多方面的因素。

2)坚持以常规热洗为主、高压热洗为辅的原则,考虑到目前综合含水率较高,以延长热洗周期、减少总的热洗井数为目标,利用“热洗周期表、载荷曲线和连续示功图”的方法优化热洗周期,是实现节能高效热洗的最重要的保证。

3) 在扶杨油层应用固体药剂,改变蜡晶结构,起到防蜡降凝的作用,延缓结蜡速度,安装在易结蜡位置,实现了连续定量加药,延长了油井检泵周期,降低了蜡卡井数。