降低联合站掺水炉排烟损失方法研究与实践

2023-08-30薄壹文大庆油田有限责任公司第九采油厂

薄壹文 (大庆油田有限责任公司第九采油厂)

随着油田开发不断深入,一些加热炉运行参数未随负荷参数变化而变化,导致加热炉低效运行、能耗偏高。X 作业区现有加热炉近20 台,在用加热炉使用年限在5 a 以下的约占总数的1/3。截至目前,共对X 作业区常用加热炉的炉效进行了三次季度的检测和一次节能监测,测试结果显示B#掺水炉的平均炉效为所有测试结果中的最低,仅为81.87%。由于其运行年限较短仅1 a,因此找出影响其低效运行的原因并调整相应的运行参数是工作的重点。随即展开了试验和数据分析,最终制定出了提高其运行效率的生产制度。

1 工作原理

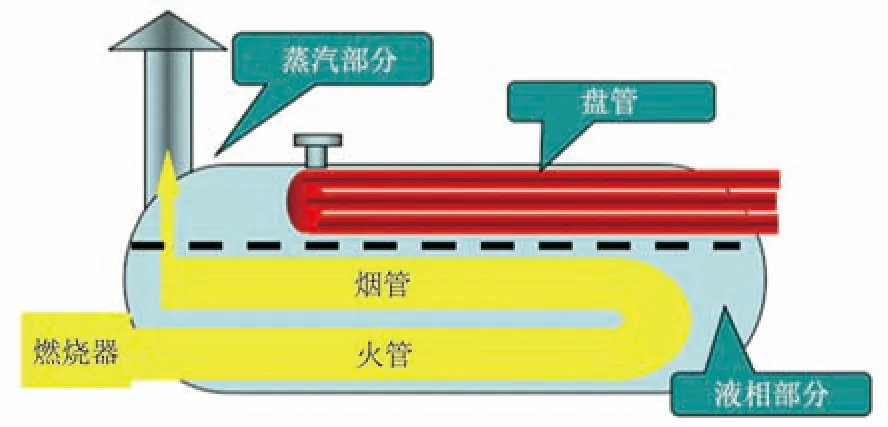

A 联合站B#掺水炉为一体式真空相变加热炉,容量为1.6 MW,其工作原理是:燃烧产生的热量使得炉体内的水沸腾汽化,水蒸气与盘管接触加热盘管内的生产介质,水蒸气接触盘管冷凝成液体再次在炉体内被加热,由水变成水蒸气,再由水蒸气变成水的相变过程中产生热交换,使得生产介质被加热[1-2]。B#掺水炉结构见图1。

图1 B#掺水炉结构示意图Fig.1 Structural diagram of B# water blending furnace

2 热效率测试结果及原因分析

2.1 测试结果

根据标准SY/T 6381—2016《石油工业用加热炉热工测定》,可利用反平衡法计算加热炉的热效率,其计算公式为:

式中:q1为排烟热损失,%;q2为气体未完全燃烧热损失,%;q3为固体未完全燃烧热损失,%;q4为散热损失,%;q5为灰渣物理热损失,%。

由于此加热炉为燃气加热炉,故不计算q3、q5的值。q1的计算公式为:

式中:Kq4为固体燃料修正系数(由于加热炉以天然气为燃料,故Kq4=1);B为燃料消耗量,Nm3/h;hpy为排烟处烟气焓,kJ/kg;hlk为入炉冷空气焓,kJ/kg;Qr为供给热量,kJ/h。

式中:Vgy为排烟处干烟气容积,m3/kg; CO 、H2、 CmHn为排烟处各气体的含量,%。

q4的值由加热炉的运行负荷确定:

①当加热炉运行负荷不低于额定容量的75%时,加热炉散热损失可通过查表确定;

②当加热炉运行负荷在30%~75%时,

式中:q4′ 为加热炉额定散热损失(查表确定),%;Qe为加热炉额定热功率,MW;Q为加热炉运行负荷,MW。

③当加热炉运行负荷不高于额定容量的30%时,

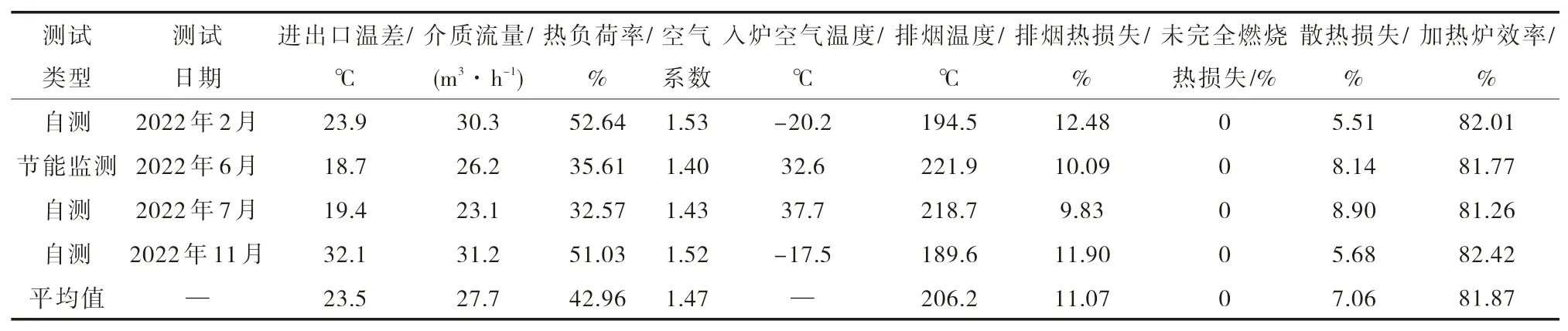

根据以上公式,利用反平衡法计算A 联合站B#掺水炉效率测试结果见表1。四次测试结果显示其平均热效率仅为81.87%,下面将通过分析找出其低效运行的原因。

表1 2022 年A 联合站B#掺水炉效率测试结果Tab.1 Test results of B# water blending furnace efficiency of A combined station in 2022

2.2 原因分析

根据加热炉热效率的定义及原因分析,结合当前生产需求,总结出以下4 种方法提高加热炉的热效率。通过对比,找出提效的最佳方法用在加热炉上。

1)降低加热炉排烟处的过剩空气系数。通常情况下,通过调整燃烧将过剩空气系数控制在1.3~1.5 范围内时,加热炉的热效率最高。过剩空气系数与加热炉热负荷有关,当加热炉热负荷进行变化时,燃料的需求量也会随之变化,同时燃烧所需要的空气也需要进行调整;当风量调节不当时,会使加热炉内的空气增多,进而影响加热炉内过剩空气系数。过剩空气系数越高,烟气中被带走的热量就越多,使得排烟热损失增大,最终导致加热炉的热效率降低[3-4]。因此,在实际生产中,要及时调整燃烧器配风,使空气和燃料的比例达到最佳。

经过测量,发现此加热炉的空气系数平均为1.47, 正好落在加热炉高效运行的区间内(1.3~1.5),其值也没有很大下降空间,所以这种方法不可行。

2) 降低排烟温度。在加热炉实际运行过程中,排烟是造成热量损失的主要途径。当加热炉热效率较高时,排烟热损失占总热损失的40%~80%;当加热炉热效率较低时,排烟热损失在总热损失中占比高达90%以上。由此可知,提高其热效率,关键在于降低排烟温度。

通过测试,加热炉在第一、四季度运行时,其排烟温度为合格水平,在第二、三季度运行时,其排烟温度均超过200 ℃,据GB/T 31453—2015《油田生产系统节能监测规范》可知A 联合站B#掺水炉排烟温度应不超过200 ℃。从上述炉效率测试结果可以看出,B#掺水炉第二、第三季度排烟温度均超规定范围,为不合格水平,X 作业区其他相同容量的加热炉的排烟温度平均值为172.3 ℃,所以这台加热炉在第二、三季度运行时的排烟温度有较大下降空间,至少可以降低20 ℃,由加热炉反平衡效率公式可知,加热炉温度每降低20 ℃,其效率可以提升1.5%。结合表1 可以看出,散热损失平均为7.06%,排烟热损失平均为11.07%,其占各项损失比例的61.06%,降低排烟温度能有效提升加热炉运行效率。

3)增加加热炉的热负荷。在加热炉运行过程中,热负荷率在75%以上时,加热炉热效率最高。以B#掺水炉为例,如果其热负荷率达到75%以上,散热损失即为额定散热损失2.9%,如果其热负荷率小于75%,散热损失则大于2.9%。

根据X 作业区实际生产情况,A 联合站掺水加热炉运2 备1,只有一根来水管线,清水经过掺水泵加压,再分别进入2 台加热炉进行加热,2 台加热炉进水管管径相同,所以进水量也基本相同,无法通过阀门开度精确控制2 台加热炉的进水量,且B#掺水炉的负荷率常年低于75%,所以暂时无法提高B#掺水炉的热负荷率,结合表1 可以看出,热负荷率对加热炉效率的影响不是很大,仅占各项损失的35%左右,所以这种方法也非最佳方案。

4)最大限度降低炉体的散热损失。降低加热炉炉体的散热损失主要是降低加热炉外壁的温度,从而提高加热炉的热效率。一般情况下,加热炉制造企业为降低生产成本,在进行加热炉制造时会降低隔热材料的投入,选择低廉的燃料,使得加热炉热量损失严重,不利于提高加热炉的运行效率[5-6]。因此企业在生产中若发现加热炉炉体温度过高时,应停炉检修,联系加热炉生产厂家更换隔热材料。

此加热炉为2021 年末新投产的加热炉,且各次测试中也未发现炉体温度过高现象,所以其炉效低也并非炉体散热损失大造成。

综上所述,降低排烟温度能有效提高加热炉热效率,作为研究的重点,下面将找出此加热炉第二、第三季度排烟温度高的原因,并给出合理的解决方案。主要从人为操作因素、设备因素、工况因素3 个方面去逐一排查。

1)人为操作因素。加热炉涉及人为操作因素的只有炉体内液位高度,随即我们对炉体内液位进行检查,检查结果显示液位计指针在68 mm 处,在说明书上规定的50~80 mm 范围内,所以可以排除人为操作因素的影响。

2)设备因素。主要是指设备本身对加热炉的影响。主要检查了燃烧器、风机和盘管。燃烧器的投产时间较短, 无老化现象, 其功率在1 100 kW 档位;风机运转时声音浑厚,说明无漏气现象;盘管于2022 年5 月进行过清垢作业,不存在结垢严重的现象。由于设备正在运转,无法打开炉体对盘管回程数进行检查,因此无法判断是否是因为盘管回程数过少导致炉体内被加热介质换热不完全引起的排烟温度过高[7-8]。

3) 工况因素。主要是指燃料是否含有杂质、加热炉进口清水的压力和流量是否超出加热炉所能承受的极限值以及此加热炉和其他加热炉之间是否有抢水现象。从燃料管线出口处取样送第三方检测机构检测,发现燃料中不含杂质及H2S 等有毒气体。

根据加热炉说明书规定,清水流量不得超过140 m3/h,压力不得超过2.5 MPa,而单台加热炉进水量小于40 m3/h,掺水压力为2.0±0.3 MPa,所以压力和流量未超出加热炉所能承受的极限值;利用便携式流量计分别测量了当时正在运行的2 台加热炉的进水口流量,除去流量计±2%的测量误差,2台炉的进水流量几乎相同,所以B#掺水炉也不存在与其他加热炉抢水的现象。

通过对以上3 种可能对加热炉炉效造成影响的因素进行逐一排查,除盘管回程数无法检查以外,其他因素均可排除。

3 现场试验

3.1 降低掺水压力

其主要原理是在不改变燃烧器功率的情况下,降低盘管中液体的压力,从而降低液体的流速,使其单位时间内吸收的热量增加,加快加热炉炉体内气相与液相的循环速度,从而降低排烟温度提高加热炉效率[9-10]。

管路中液体流量、压力、流速关系式为:

式中:Q为液体流量,m3/s;V为液体流速,m/s;C为管道的谢才系数,m1/2/s;L为管道长度,m;ΔP为管道两端的压力差,MPa;R为管道的水力半径,m; ρ 为液体密度,kg/m3; g 为重力加速度,m/s2; S 为管道的摩阻,MPa。

根据式(6)、式(7)可以看出,管路中液体的流速与压力成正比,液体压力越高,流速越快,流量也越大。

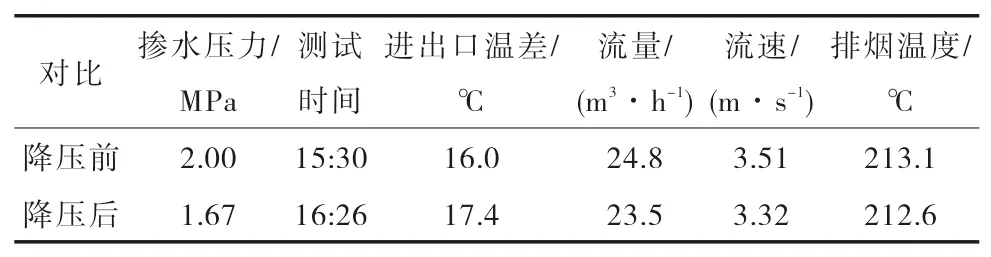

按照以上思路,在2023 年4 月5 日进行了试验,此次试验进行了大约1 h,由于X 作业区掺水管线较长,为了避免原油凝固造成回油管线堵塞,只能将掺水压力降至1.70 MPa 左右。最终通过调整掺水泵出口压力,使掺水压力由原先的2.00 MPa 降至1.67 MPa。降压试验数据见表2。

表2 降压试验数据Tab.2 Pressure drop test data

根据水吸热公式:

式中:Q为水升温时吸收的热量,J;c为水的比热容,J/kg·℃;m为水的质量,kg;t2为出口水温,℃;t1为进口水温,℃。

通过计算得知,降低掺水压力后,吸收的热量是降压前的1.03 倍,说明试验是成功的,但是排烟温度仅下降了0.5 ℃,加热炉的热效率也没有显著提高,所以通过降低掺水压力使排烟温度降低的方法不可行。

3.2 降低燃烧器功率

其主要原理是在液体需要吸收的热量不变时,减少供给热量,从而降低排烟温度,提高加热炉效率。这种方法利用了第二、第三季度(春、夏季),根据掺水炉进口水温高,掺水温度低,掺水量小的特点,使加热炉运行达到节能降耗的目的。

目前,燃烧器的功率设在1 100 kW 档位,通过换算,燃烧器每小时可提供396×104kJ 的热量,盘管换热效率大约为90%,加热炉热效率大约为85%,所以盘管中液体每小时能吸收的热量最高为303×104kJ。以100 kW 为一个变化单位,分别计算出燃烧器在不同档位的功率下盘管中液体所需要吸收的热量,以此来判断该档位功率下的燃烧器功率是否能满足生产需要,通过计算,得出档位调至800 kW 时,此时盘管中液体每小时吸收的热量最高为220×104kJ,满足生产需要。

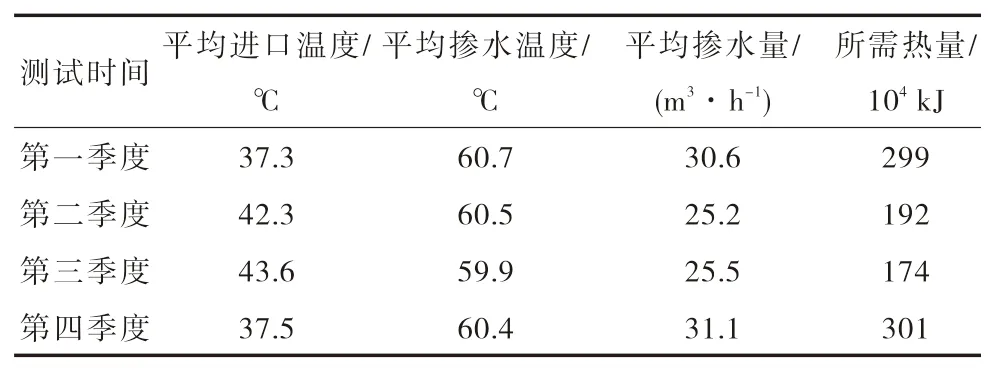

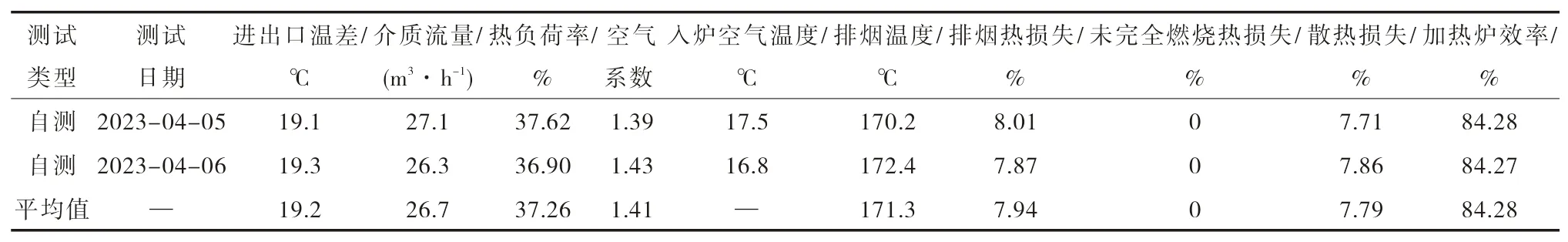

A 站B#掺水炉在不同季节下运行所需热量见表3,通过计算得知,在第二、第三季度调低燃烧器功率至800 kW 可以保证生产正常运行,2023 年4 月5—6 日连续2 d 对此加热炉进行测试,降低燃烧器功率试验测试结果见表4。

表3 A 站B#掺水炉在不同季节下运行所需热量Tab.3 Heat requirement for the operation of B# water blending furnace at station A under different seasons

表4 降低燃烧器功率试验测试结果Tab.4 Test results of reducing burner power test

从表4 可以看出,这2 次监测的平均效率相比2022 年同季度监测结果提高了2.51%,耗气量从本季度的平均值1 919.8 Nm3降至1 693.2 Nm3和1 711.3 Nm3,经计算,通过降低燃烧器功率,第二季度每天至少可以节约200 Nm3天然气。

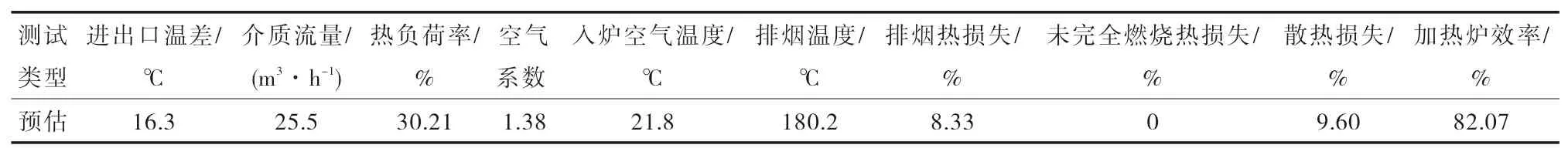

根据第三季度生产情况,进出口温差平均为16.3 ℃,掺水量平均为25.5 m3/h,热负荷率降至30.21%,从气象台查询到往年第三季度平均气温为21.8 ℃,通过与加热炉生产厂家咨询,此工况下加热炉排烟温度预计升高10.0 ℃,根据以上数据,预估了使用800 kW 档位时加热炉的热效率,第三季度加热炉效率数据见表5。

表5 预估第三季度加热炉效率数据Tab.5 Estimate heating furnace efficiency for the third quarter

根据加热炉热效率反算,日耗气量约为1 500.0 Nm3,同往年第三季度日均耗气1 675.9 Nm3相比,每天至少可以节约耗气150 Nm3。

4 结论

1)截至目前,B#加热炉已经稳定运行近一个月,其他相关生产系统也正常稳定运行;在第一、四季度,加热炉排烟温度不超标,平均炉效高于2022 年第二、第三季度的测试结果,因此确定了A联合站B#掺水炉的运行制度:第一、第四季度采用燃烧器1 100 kW 档位运行,第二、第三季度采用燃烧器800 kW 档位运行。

2)加热炉在第二、三季度的排烟温度至少可降低20 ℃,低于标准上限200 ℃的值,平均炉效至少可同比提高1.5%,每年节约耗气3.15×104Nm3,按油田内部天然气结算价格1.64 元/Nm3,可至少为X作业区节约生产成本5.17 万元。此加热炉全年平均效率预计提高至83.00%,相比2022 年测试结果提高1.13%。

3)通过对比国内其他同类研究成果,加热炉排烟温度每降低20 ℃,炉效将提高至少1%,届时将根据每台加热炉的运行特点,引入远红外耐高温辐射涂料技术或余热回收技术为X 作业区其他加热炉“降温”提效。