海上风电导管架TKY节点的FCAW双面焊焊接工艺

2023-08-29李井双罗运良

李井双,罗运良

(蓬莱巨涛海洋工程重工有限公司,山东 蓬莱 265607)

0 前 言

苏格兰Seagreen 海上风电项目装机容量1.1 GW,是苏格兰最大的海上风电场。该项目水深58.7 m,使用导管架基础,单套重约2 000 t,是目前全球风电行业安装水深最深的导管架基础。常规导管架TKY节点一般要求进行单面焊焊接,采用手工电弧焊打底,药芯焊丝电弧焊进行填充盖面。但是该项目要求导管架TKY节点进行双面焊焊接,从而减少焊接接头的变形和应力集中问题,延长接头的使用寿命。TKY节点双面焊在角度较小的情况下存在较大的难度,特别是导管架最上部的TKY节点,角度接近30°,在进行内侧坡口焊接时受空间限制,焊接接头质量较难保证[1-6]。

1 导管架TKY节点焊接性分析

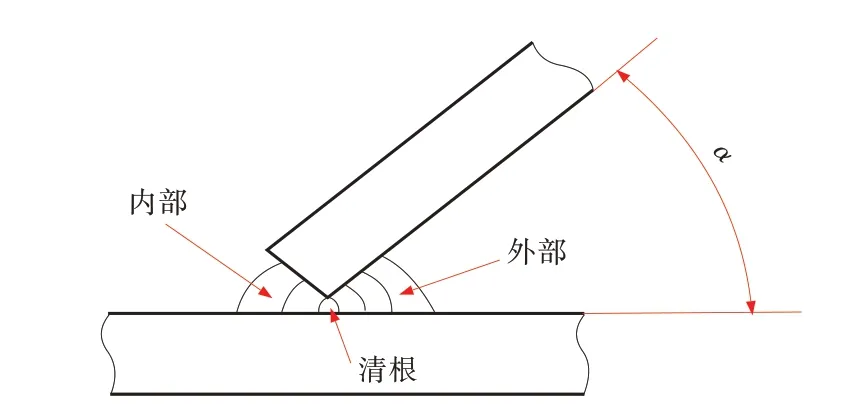

按项目要求,焊接工艺参照DNVGL-OSC401:2018[7],其它要求应符合BS/EN 1090-2:2018[9]。该风电导管架TKY节点管材为EN 10025-3/4 S355NL/ML,支管壁厚范围15~60 mm,主管壁厚范围30~100 mm。要求-40 ℃时管材的冲击功均值≥ 34 J,单值≥ 24 J。DNVGL-OS-C401:2018中导管架TKY节点为Branch连接,如图1所示。

2 焊接工艺评定

TKY采用双面焊焊接,为了更方便进行碳弧气刨清根及打磨清理,先进行内焊缝的焊接,然后在筒体外侧进行清根和打磨清理,处理合格后再进行外部焊缝的焊接,如图2所示。

图2 双面焊焊接顺序示意图

根据标准DNVGL-OS-C401:2018 和业主要求,焊接工艺评定需要在对接试验满足力学性能的基础上,增加TKY 节点焊接试验。两个试验的焊接工艺参数应相近或尽可能相同,以方便后续编写焊接工艺规程(WPS)。TKY 节点焊接试验需要覆盖产品焊接难度最大的位置,即最小二面角,板厚的覆盖范围需要覆盖支管所有壁厚。

2.1 试验材料

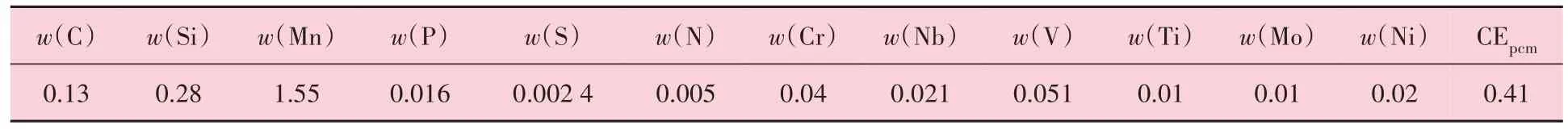

DNVGL-OS-C401:2018 标准要求最大板厚为焊接工艺试验板厚的2 倍,为满足EN 10025 S355NL/ML 支管厚度范围15~60 mm 的要求,焊接工艺试验母材均选用EN 10025-3 S355NL 的30 mm厚板,交货状态为正火,显微组织为铁素体+珠光体。S355NL的力学性能要求为:屈服强度≥ 355 MPa,抗拉强度470~630 MPa。材料的化学 成 分 见 表1,其 中w(C)=0.13%,CEpcm为0.41%,焊接性能尚可[11]。

表1 S355NL材料的化学成分 %

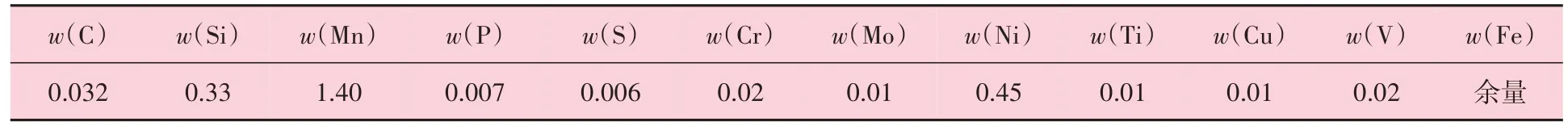

采用的焊接材料为GFL-71Ni 高强钢药芯焊丝,焊丝直径为1.2 mm,焊丝的化学成分见表2。焊丝的药芯类型为金红石,焊接采用的保护气体为纯CO2。

表2 GFL-71Ni药芯焊丝的化学成分 %

2.2 TKY节点焊接工艺试验方案

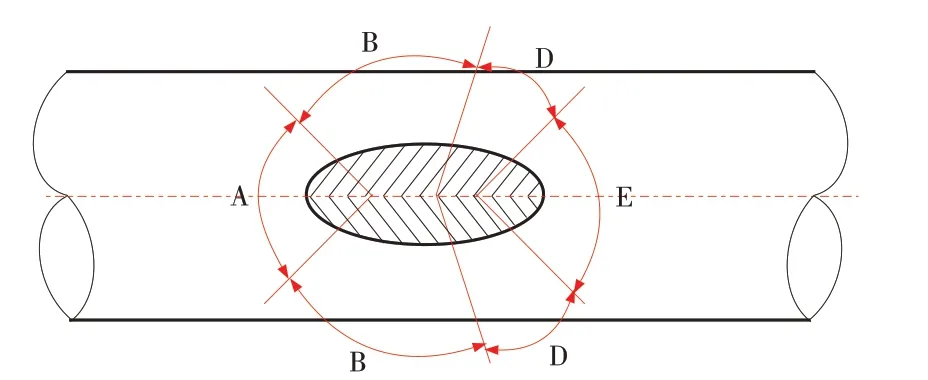

按照标准规范要求以及项目图纸信息,采用最小位置二面角30°进行TKY 接头焊接工艺试验。主管规格为Φ1 600 mm×30 mm,支管规格为Φ800 mm×30 mm。接头连接如图3所示。

图3 TKY节点焊接试验接头连接示意图

由于TKY 节点焊口不同位置的坡口形式、二面角不同,焊接接头的细节要求也不同。按照相关规范要求,并与业主沟通后,对焊接细节类似划分为A、B、D、E四个焊接区域,具体如图4所示。

图4 TKY节点焊口不同位置区域的划分

2.3 焊接工艺试验参数

焊接工艺方法为药芯焊丝电弧焊(FCAW),采用松下YD-500EL 焊机,坡口采用双面焊接形式[12-14]。焊接时按照标准要求覆盖所有焊接位置,对不同区域焊接时需包含1G(平焊)、2G(横焊)、3G(立焊)、4G(仰焊)四个位置,不同焊接区域坡口及焊后尺寸如图5所示。

图5 TKY节点不同位置焊接示意图

由于TKY 节点不同焊接位置的坡口截面积会发生变化,需要控制焊枪的位姿和焊接速度。尤其是打底焊焊接时,焊接要求较高,焊接过程中要选择合适的电流参数,保证根部焊缝成形并避免焊穿。采用的焊接工艺参数见表3。

表3 焊接工艺参数

3 焊接试验结果

按DNV GL-OS-C401:2018 要求,导管架TKY 节点焊接属于Branch 连接接头,焊接工艺试验首先需要在对接试验进行NDT 检测和力学试验,力学试验包括拉伸、弯曲、冲击、硬度等。在保证力学试验满足要求的基础上,增加了TKY 节点焊接试验,已证明具备TKY节点的焊接操作能力,TKY 节点焊接后需进行无损检测(NDT)和宏观金相检测。

3.1 拉伸试验

拉伸试验方法按照DNV GL-OS-C401:2018和DNV GL-OS-B101:2018进行[7-8],焊接接头2个试样的抗拉强度分别为575 MPa 和582 MPa,断裂位置均在母材区域,拉伸试验结果满足EN10025-3 S355NL规定抗拉强度不低于470 MPa的要求,拉伸试验结果合格。

3.2 弯曲试验

弯曲试验按照DNV GL-OS-C401:2018 和DNV GL-OS-B101:2018要求,对焊接接头进行侧弯试验,侧弯试验的压头直径为40 mm,弯曲角度为180°,试验后4个试样弯曲面均无焊接缺陷,满足DNV GL-OS-C401:2018中的要求。

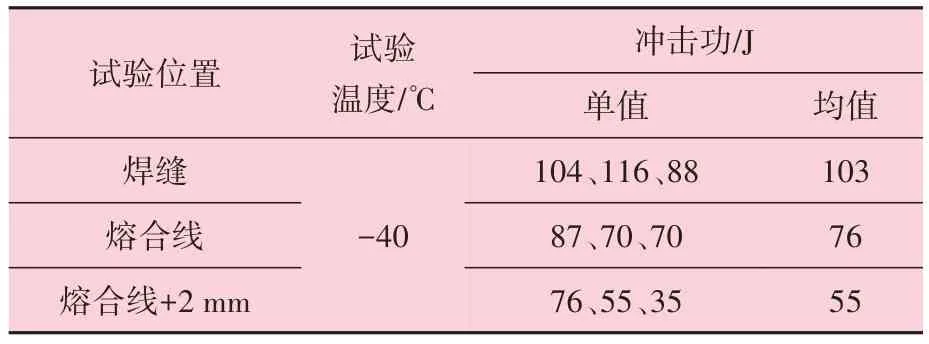

3.3 冲击试验

冲击试验在焊接接头上进行取样,按照DNV GL-OS-C401:2018 和DNVGL-OS-B101:2018 要求,冲击试验采用10 mm×10 mm×55 mm标准试样,试验温度-40 ℃,冲击摆锤采用KV2,试验结果见表4。按照标准和业主规格书要求,焊接接头冲击功均值≥ 34 J、单值≥ 24 J,检测结果满足要求。

表4 冲击试验结果

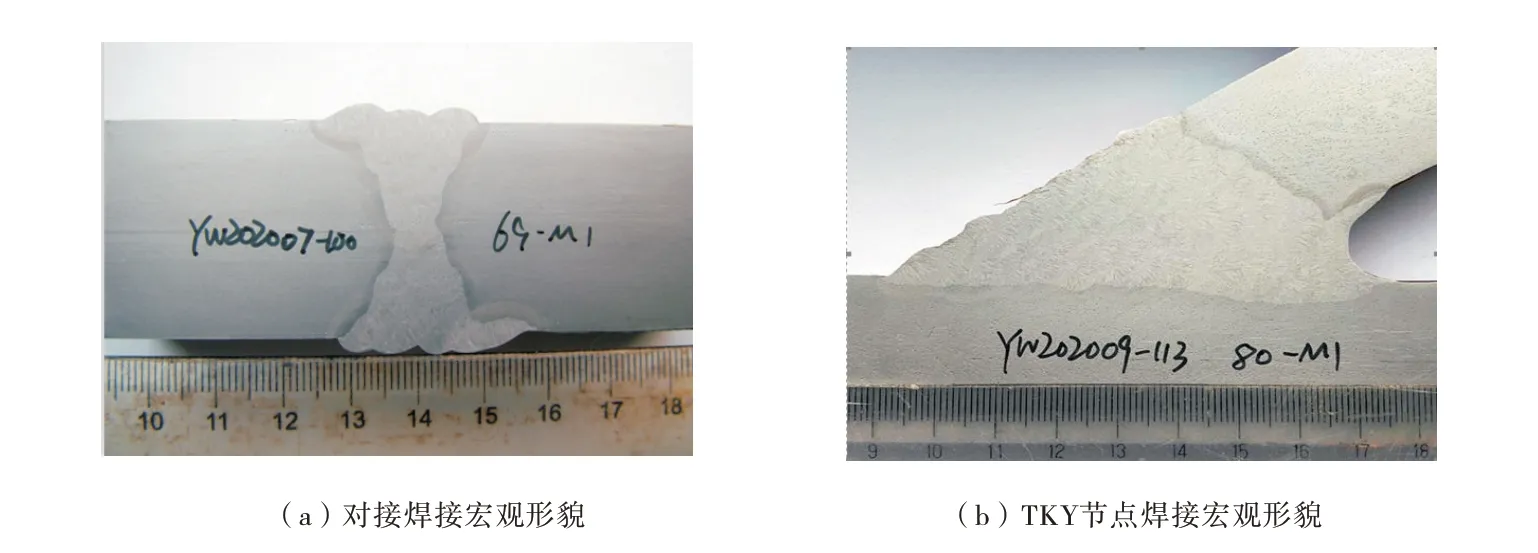

3.4 宏观检测

按照DNVGL-OS-C401:2018 取宏观试样,对接焊试验和TKY 焊接节点宏观形貌如图6 所示。结果显示,在宏观试样焊接区域未发现焊接缺陷,宏观试验符合EN ISO 5817:2014-B 的 要 求[10]。

图6 金相宏观形貌

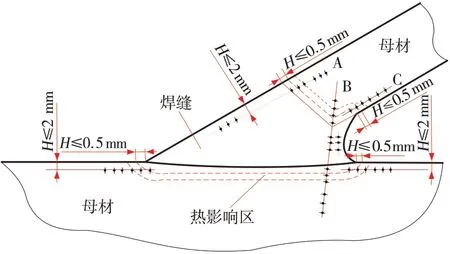

3.5 硬度检测

按照业主规格书及DNVGL-OS-C401:2018 要求,采用维氏硬度(HV10)方法进行焊接接头硬度检测,硬度检测值应不超过350HV10。硬度试验打点位置参照EN ISO 9015-1:2011,如图7 所示[11]。焊接接头硬度检测结果见表5,各位置的硬度检测结果符合标准要求。

图7 硬度打点位置示意图

3.6 无损检测

无损检测包括100% VT(目视)、100%MT(磁粉检测)和100%UT(超声检测)检验,其中VT 按照EN ISO 5817:2014 中要求进行检测,MT按照EN ISO 23278中要求进行检测,UT按照EN ISO 11666中的要求进行检测,检验的结果符合DNVGL-OS-C401:2018标准要求。

焊接工艺试验得到业主认可,并获得业主批准的焊接工艺规程(WPS)。该焊接工艺成功在苏格兰Seagreen海上风电导管架项目中得到应用,焊接作业效率和产品质量得到大幅提高[15],节约了焊接成本。

4 结 论

(1)采 用S355NL 母 材 和GFL-71Ni 焊 丝,完成导管架TKY 节点FCAW 双面焊焊接工艺试验,并对焊接接头进行了理化性能和无损检测,获得满足标准和规范要求的焊接接头,实现了该工艺技术在苏格兰Seagreen 海上风电项目上的应用。

(2)通过对导管架TKY 节点双面焊接工艺研究,为导管架TKY 节点双面焊接的应用与推广提供参考。