一种多层板夹销钉定位钻孔的方法

2023-08-26郭志伟

郭志伟 徐 杰 杨 俊

(惠州中京电子科技有限公司,广东 惠州 516029)

0 引言

为提高企业竞争力,提升生产效率及降低生产成本显得愈发重要。通过优化作业方式可以节约生产成本,提高工作效率。本文介绍一种多层板夹销钉定位钻孔方法,优化机械钻孔的作业流程,达到节约成本和提高效率的目的。

使用多层板夹销钉定位钻孔法可节省钻孔机的台板和生产操作的时间。以每台钻孔机每年更换3次台板,每片台板200元计算,预估节约的成本为200×6×3=3 600(元/年),即每年每台钻孔机节省台板成本约3 600 元。换料时间由原来的20 min/次缩短到10 min/次,上下板时间由原来的10 min/次缩短到5 min/次,提升效率约为50%。

1 钻孔操作流程对比

传统的多层板钻孔操作流程如下:准备钻孔所用物料(垫板、铝片、钻孔板、钻头等)→调取靶孔程序→调靶孔坐标→在台板上打销钉→上垫板→上钻孔板→ 盖铝片→贴胶带→调取钻孔程序→钻头设定→检查核对→开始钻孔→钻完孔后撕胶带→下铝片→下钻孔板→换垫板→上钻孔板→盖铝片→贴胶带→开始钻孔。操作流程共20 个步骤。

新型多层板夹销钉钻孔操作流程如下:准备钻孔所用物料(包胶后钻孔板、钻头等)→上钻孔板→贴胶带→设定钻孔参数(第1 象限、坐标零点)→调取钻孔程序→钻头设定→检查核对→开始钻孔→钻完孔后撕胶带→下钻孔板→上钻孔板→贴胶带→开始钻孔。操作流程只需要13 个步骤即可完成。

2 技术方案设计

2.1 钻孔程序设计要求

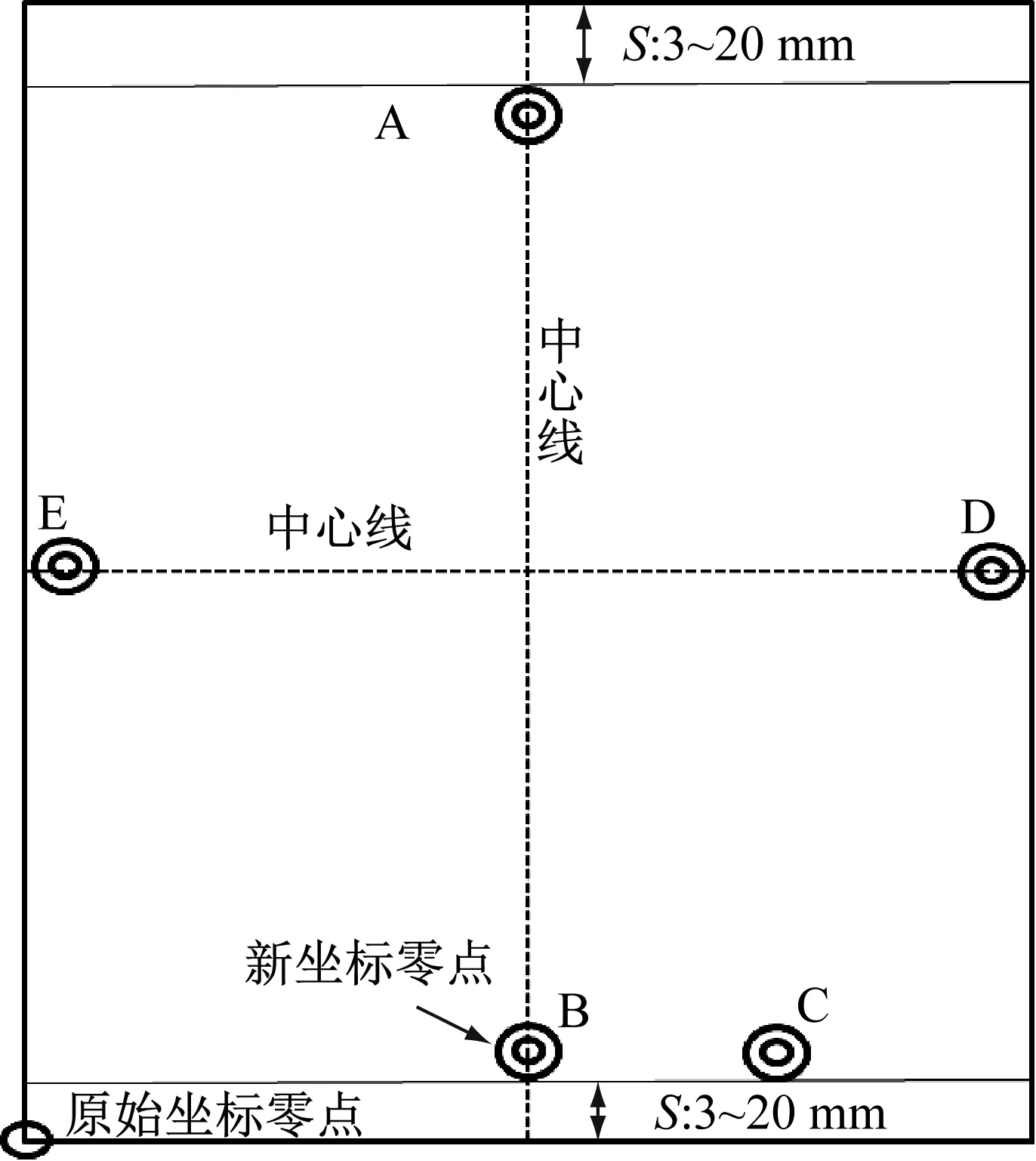

多层板夹销钉钻孔技术的工程设计有几点要求,如图1所示:①要设计内层正L形排布的3个靶标(A、B、C)和横向2 个内层副靶标(D、E),共5 个定位靶,C 靶为防呆靶;②工程资料里的零点坐标移动到B 靶位置;③考虑到钻孔销钉夹B 靶位置在机器工作台的边沿,因此设计B靶到板边距离为3 mm<S<20 mm;④ 当靶孔影响到铆钉孔时移动铆钉孔,芯板偏薄会导致涨缩变量偏大,因此芯板厚度≤0.1 mm 时不使用此方式。

图1 夹销钉靶孔设计

2.2 涨缩设计与压合打靶要求

涨缩系数补偿采用的是中心原点放射型补偿,如图2 所示,压合涨缩管控为±75 μm,使用 X 射线打靶机,依据A、B 靶距和D、E 靶距测量获取涨缩系数,靶孔(A、B、C)以1∶1 系数打靶,板内的钻孔系数与靶孔钻孔系数不一致。

图2 中心原点放射涨缩

2.3 多层板钻孔前上销钉和铝片包胶

钻孔前上销钉使用的是多层板专用上销钉机,有防上返的防呆挂钉设计,原来的钻孔轴改为冲钉轴;因多层板的靶孔孔径设计为3.175 mm,为防止销钉脱落,必须使用直径为3.200 mm 的销钉,上好销钉后板与板之间必须夹隔胶片做好板面防护;然后将铝片提前用胶纸粘贴在板上,即为铝片包胶。铝片包胶如图3 所示,长边3 个点位,短边2 个点位,使用包胶机作业。在防呆靶孔位置用记号笔做标记,其目的是钻孔时防止左右边上错方向。

图3 铝片包胶及防呆标记位置

2.4 钻孔机的要求

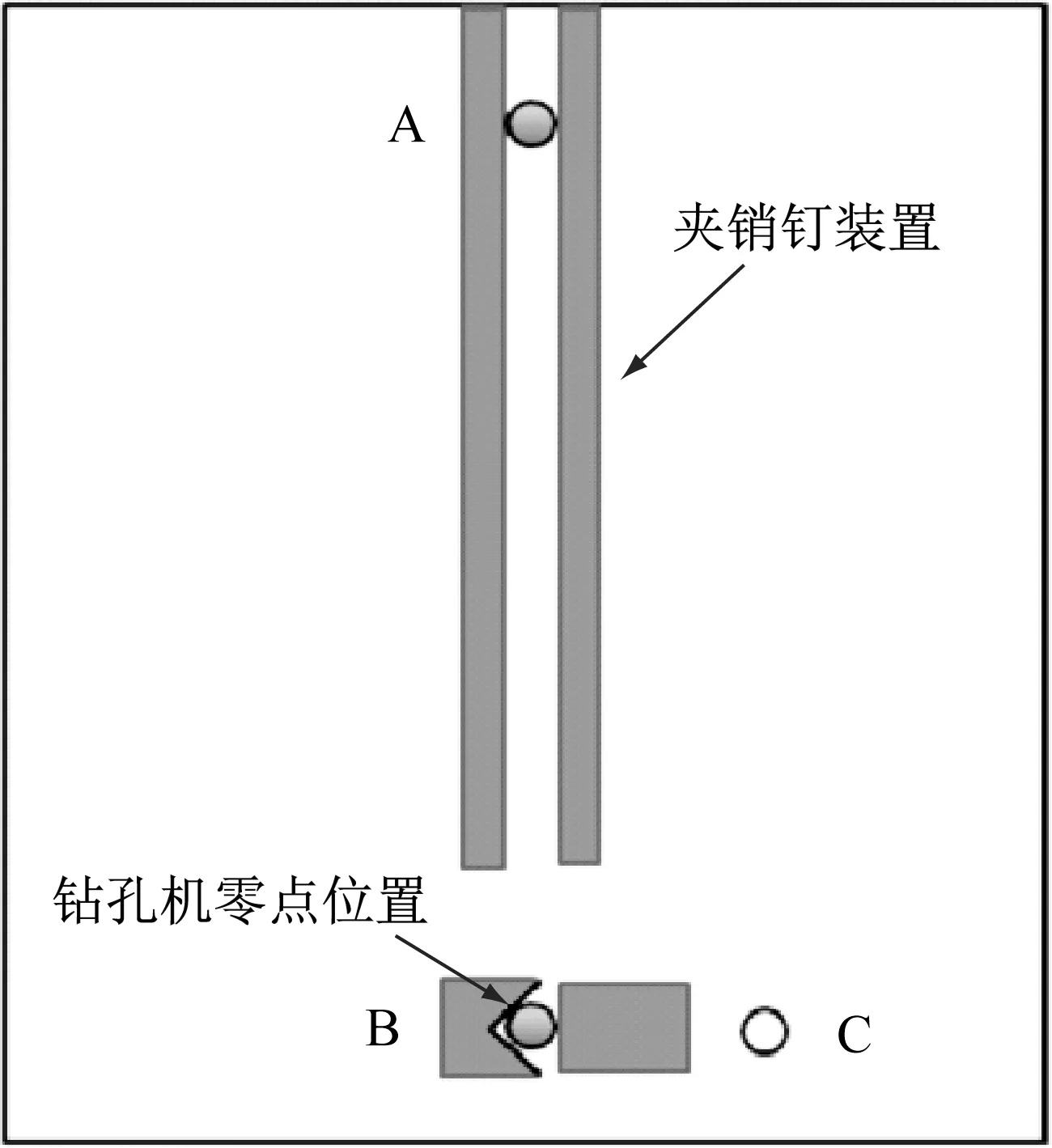

钻孔机的环境温度要求相当严格,如管控不好,会造成钻孔精度降低导致孔偏报废。夹销钉装置要求精度高、材料耐磨损,在购买钻孔机时,需要求厂商使用较好的专用材质制造夹销钉装置。钻孔机的零点位必须设计在夹销钉槽位置,如图4所示。钻孔生产前,钻孔机的基准坐标必须设为零,坐标也即钻孔机控制软件系统的零点(X:0,Y:0),象限设置为第Ⅰ象限。

图4 钻孔机零点位置

3 技术方案实施效果

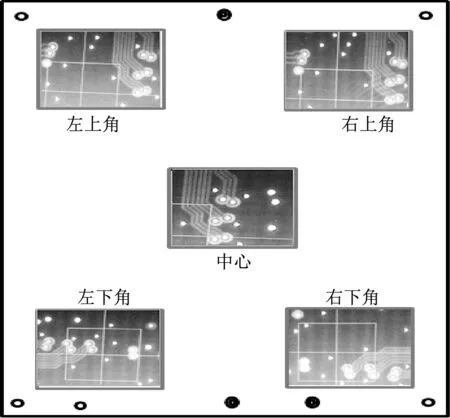

按照上述设计方案跟进一批生产板,首件使用X 射线对生产板四角及中心孔位对照,内层孔偏以不破孔环为合格,如图5 所示。生产板底板孔位精度过程能力指数(complex process capability index,CPK)≥1.33 为合格,如图6 所示。钻孔后结果跟进实际生产板(四层与六层多层板,6批)共17 970片全部合格。

图5 首件内层孔偏对准

图6 孔位精度CPK

4 后续钻孔机夹销钉槽的保养

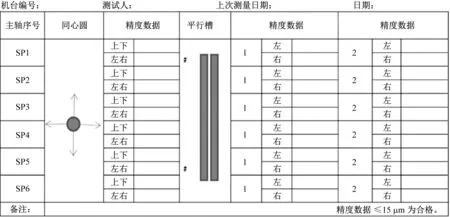

钻孔机的夹销钉装置精度要求较高,长期使用难免会对夹销钉槽造成磨损,导致孔偏现象。因此,钻孔机夹销钉槽保养相当重要,其保养方面是首先对下方的三角夹销钉槽位置精度和垂直度进行检测校正,其次对2 个夹销钉槽的直线垂直度进行检测校正,偏差应≤15 µm。设计一款保养记录表如图7所示。

图7 钻孔机夹销钉槽精度检测记录模板

5 结语

本文给出了一种多层板夹销钉钻孔的新方法,解决了钻孔过程中的换料号时间及上下板时间长的问题,节省了钻孔机使用的台板,生产效率得到了较大提高。