PCB制前计算机辅助制造智能化处理资料的研究

2023-08-26曾铁城钟旺茂

张 豪 曾铁城 钟旺茂

(博敏电子股份有限公司,广东 梅州 514768)

0 引言

高水平的印制电路板(printed circuit board,PCB)工程数据转换和处理能力是PCB产品质量、快速交货和低生产成本的重要保证。为了使计算机辅助制造(computer aided manufacturing,CAM)工程师更高效地完成工作,提高设计精度,本文从智能化的角度探讨了一些实用的方法。最终目标是优化工作方法、提升工作效率、降低生产成本。

1 CamGuide智能系统模块开发

根据工艺要求及CAM 工程师日常制作的步骤,使用CamGuide智能化系统软件开发相应关联功能模块,简化操作步骤。

1.1 CamGuide框架开发

针对CAM 工程师手动制作的部分,设计部署如下。

(1)通过梳理CAM 人员制作流程,分解所有指令动作,分析其出现的规律,将重复的、有规律的及逻辑上可自动制作的操作步骤,编写相应的功能模块。

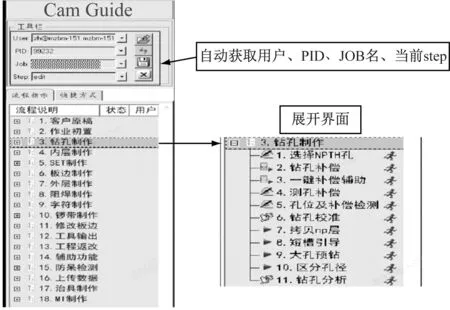

(2)开发系统主框架,运用gateway(genesis安装目录下的一个执行程序,用于获取指定进程后台操作genesis 软件)获取genesis(用于优化PCB 设计的程序软件)的进程号(port id,PID)。在生成树协议(spanning-tree protocol,STP)中,如端口收到的桥协议数据单元(bridge protocol data unit,BPDU)中背景信息文件(background information document,BID)和路径开销(path cost)相同时,则通过比较PID 来选择阻塞端口,通过外挂形式控制genesis 软件,并运行相应的功能模块,如图1所示。

图1 CamGuide主界面及分区菜单功能清单

(3)设计流程指示:根据不同班组实际制作时的步骤分出18 个流程区块,不同的流程区块按制作时的先后顺序绑定所需的功能模块(流程指示所绑定的子程序模块共180个)。

(4)设置快捷方式:针对共用的、使用频率高的在原流程指示中的功能模块,设计快捷方式按扭,方便用户使用相应的功能。

(5)分离式控制genesis 软件,通过选取相应的PID,可以打开多个genesis 及CamGuide 软件,不同的CamGuide 进程选取相应的PID,分开控制genesis 软件,满足单用户开多个genesis 窗口操作的需求。

根据用户的操作状态,记录并显示程序模块的运行状态,有效防止用户漏操作部分环节的风险。

通过以上前期策划、流程梳理、主框架搭建、子功能模块的开发、不同节点功能模块的绑定,形成一套有序、涵盖面广、效率提升,有效防呆的CAM自动化程序系统。

1.2 CamGuide子功能清单

CamGuide操作区块分组及功能清单见表1。

表1 CamGuide功能清单

2 CamGuide部分功能介绍

2.1 单只处理

单只制作是CAM 制作中不可缺少的一个环节,通常在制作中占用的时间最多。在梳理自动化制作时,能利用程序制作的自动动作分模块开发,放在不同节点的功能区块中,方便用户执行。

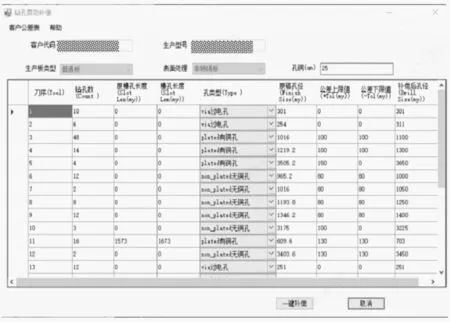

2.1.1 一键钻孔补偿

(1)根据工艺文件要求,代替genesis 自身界面,一键完成补偿及录入公差,如图2所示。

图2 钻孔自动补偿功能界面

(2)实现一键补偿,简单高效,杜绝出错。

2.1.2 短槽引导

根据工艺规范,短槽需要加引导孔,用户打开钻孔层后运行该程序。自动识别是否为短槽,对于短槽自动添加引导孔,如图3所示。

图3 短槽引导运行程序前后对比

2.1.3 大孔预钻

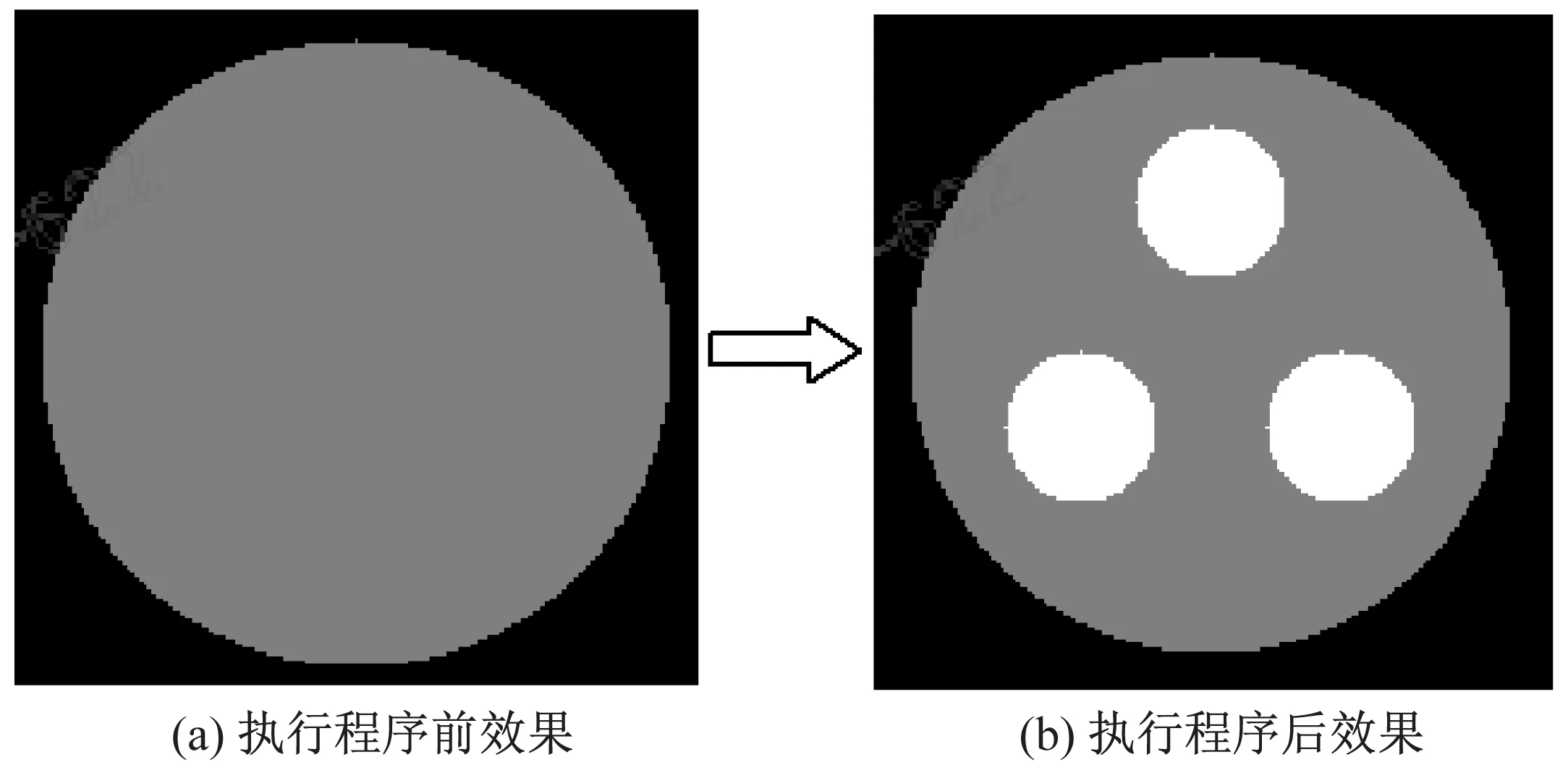

根据工艺规范,≥3.25 mm 的孔需要添加预钻孔,用户打开钻孔层后运行此程序。自动识别大孔,对于大孔自动添加预钻孔,如图4所示。

图4 大孔预钻运行程序前后对比

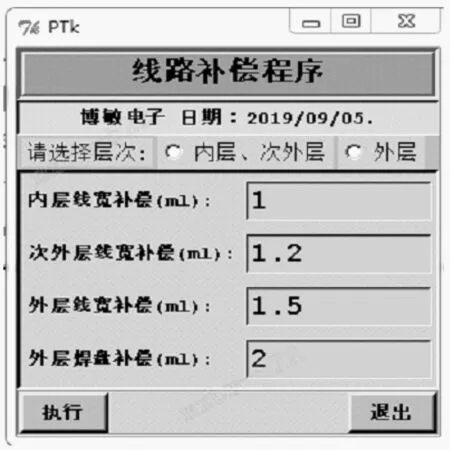

2.1.4 一键线路补偿

PCB 在实际制作过程中需经过蚀刻的工序。通常蚀刻后线路会存在一定程度的缩小,因此在CAM 制作过程中,需要按工艺规范将线路进行一定的补偿,从而满足实际生产的需求。

(1)选择对内层、次外层或外层进行补偿,无需选择层别,自动抓取补偿层,自动根据工艺规范设置相应的补偿值,如图5所示。

图5 线路补偿程序主界面

(2)自动根据界面中设置的参数将关联层中的线路按要求进行补偿,如图6所示。

图6 线路补偿前后对比

2.1.5 线路削连接盘

当涨连接盘后,部分间距不足的地方需要削盘达到最小间隙要求。根据企业资源规划(enterprise resource planning,ERP)中的铜厚参数及工艺规范要求自动削盘,省去手动逐个削盘的动作,如图7所示。图7为处理前与处理后的对拍效果,圈内为削掉的部分。

图7 线路削连接盘对比

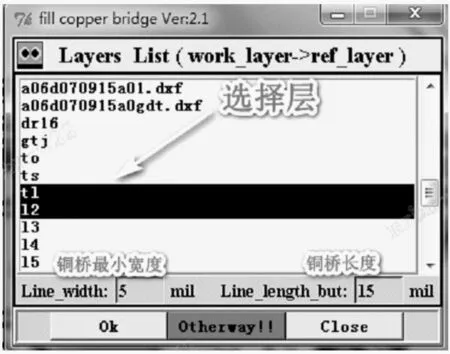

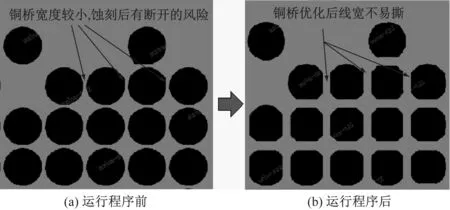

2.1.6 补铜桥

CAM 制作过程中,在掏完环形间隙后会出现多处铜桥不足的情况,此类位置需要相应加大铜桥。手动连铜桥非常麻烦、耗时长且易出错。针对性开发连铜桥的程序,用户仅需一键运行即可,根据ERP 的参数及工艺规范,自动设置界面中的参数,如图8 所示。自动分析铜桥宽度,将未满足要求的位置按规范进行连接,如图9所示。

图8 补铜桥功能界面

图9 补铜桥程序效果对比

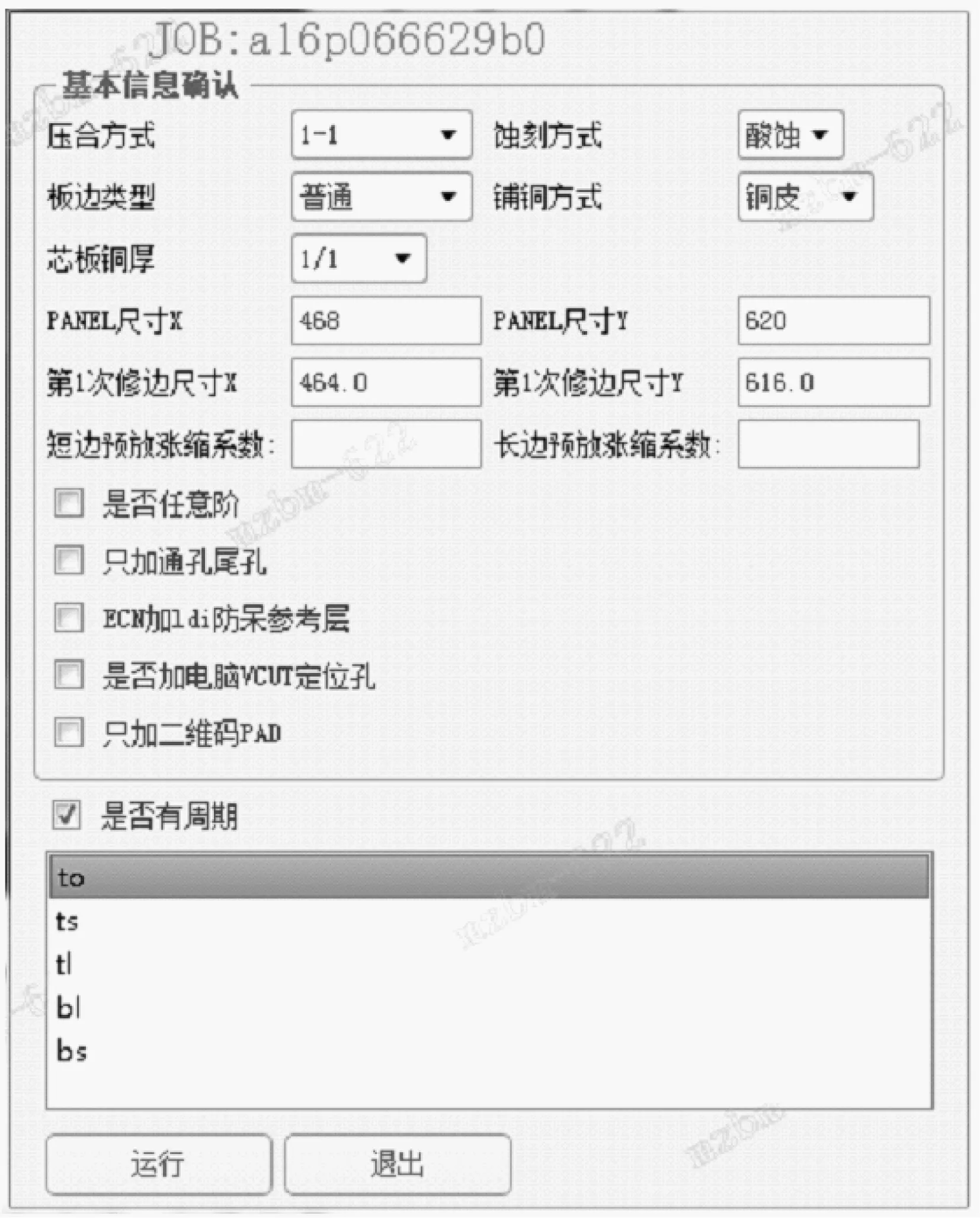

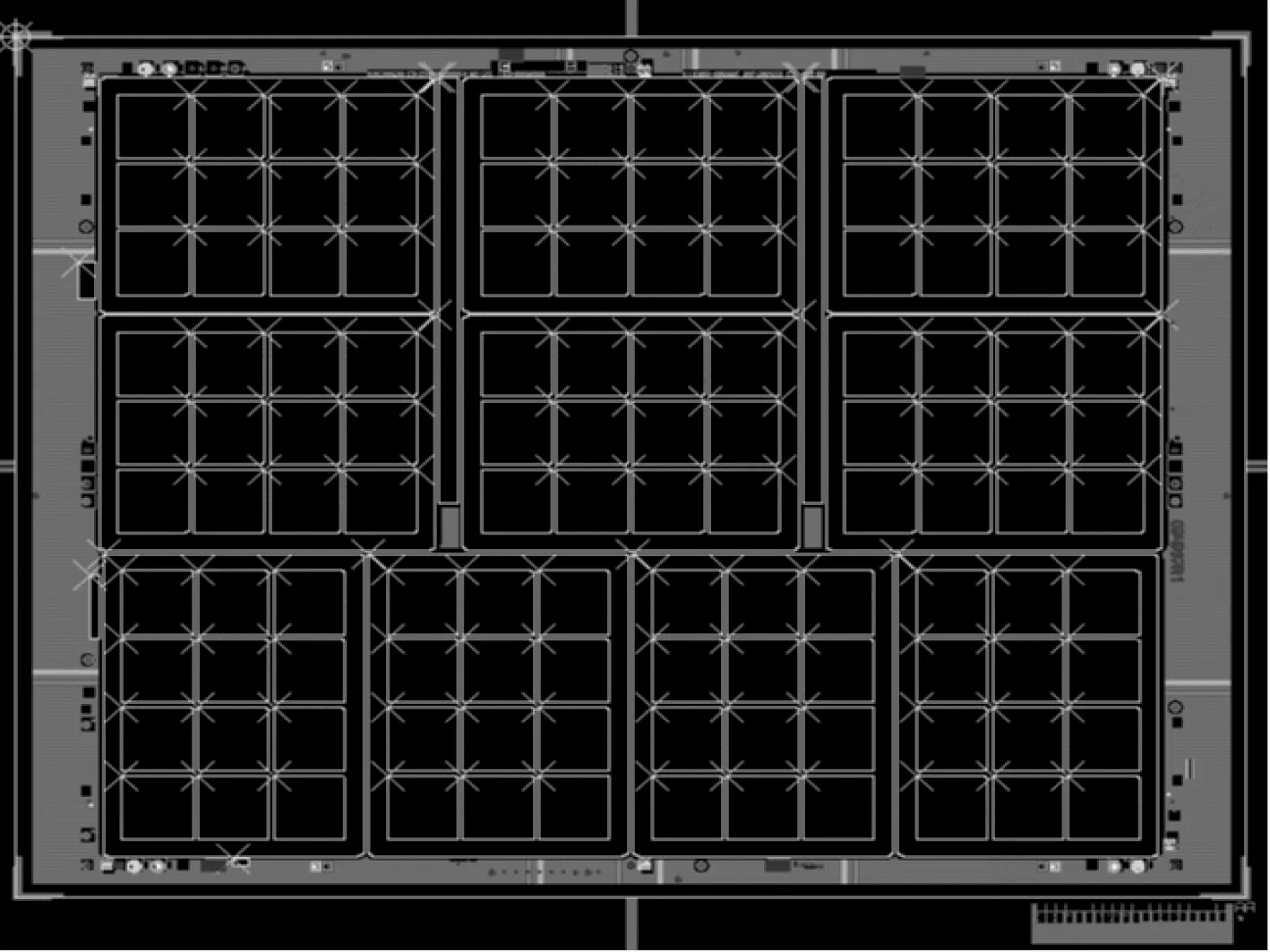

2.2 智能封边

高密度互连(high density interconnector,HDI)板在制作时用到的设备较多,因此关联的靶标也相应较多,且板边设计复杂,手动制作所需的时间长并容易出错。根据实际的操作过程以及涉及到的参数,开发智能封边模块,将已有的ERP 数据与工艺要求相结合,设计用户界面及后台执行指令,自动按工艺规范进行封边,如图10所示。

图10 智能封边程序主界面

2.2.1 靶孔防呆

使用全新研发的防呆算法,靶距防呆有效性可达一年以上,本公司使用执行封边的上万款料号未出现失效情况。

2.2.2 关联ERP数据

自动关联ERP 数据库,获取关联的参数、叠构、流程等信息,设置在用户界面中,供后续封边时使用[1]。

2.2.3 全自动封边

(1)智能封边程序可以根据从ERP 中获取的叠构信息,解析出处理时当前层的类型,并按不同层类型的要求执行封边操作。

(2)智能封边程序使用全新的架构,优化后的算法执行速度快,由手动制作的30 min 缩减至1 min左右即可完成封边。

2.2.4 封边效果

智能封边程序适用于二阶HDI 和一阶HDI,均可以实现一次性完成,无需工程师再手工制作板边,如图11所示。

图11 封边后板边元素效果

2.3 阻抗条制作

阻抗测试时需要用到工程设计的阻抗条。当存在多组阻抗时,手动制作阻抗条步骤繁琐、耗时长且易出错。针对性开发自动制作阻抗条功能模块,自动获取ERP 中的阻抗参数,如图12 所示,自动快速分组、一键生成所需的阻抗条。运行抗阻条程序后生成的抗阻条效果如图13所示。

图12 阻抗条程序主界面

图13 运行阻抗条程序后生成的阻抗条效果

2.4 上传数据

根据genesis 软件对CAM 数据的分析,将产线需要的相关参数上传到ERP 数据库[1],省去人工手动输入步骤,提高工作效率,如图14所示。

图14 genesis软件内JOB钻孔信息上传ERP软件过程

上传的参数包括孔数、靶孔数据、面积、VCUT 长度、镀铜百分比、不同网络最小孔距、菲林最小间隙、负载、CAM 350 孔数、铣程、定位孔距板边距离、板边二维码坐标、钻孔叠板数、电铣叠板数等。

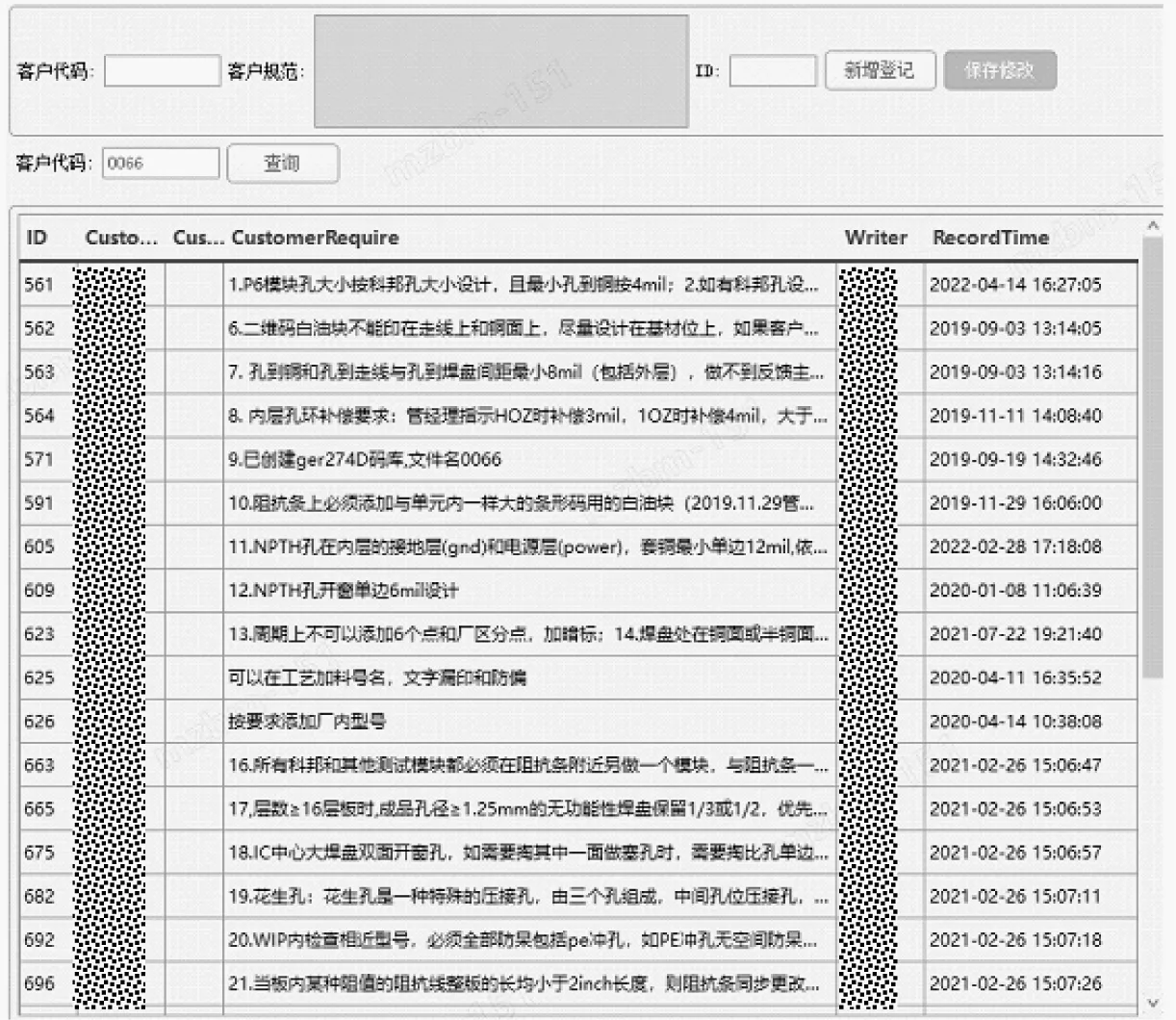

CAM 工程师在制作料号时,若客户规范较多,经常会出现部分规则记不清楚需要查阅相应规范的现象,这种零散性操作动作繁琐且易遗漏。现梳理所有客户规范,设计前端录入界面,如图15所示。

图15 客户规范登记界面

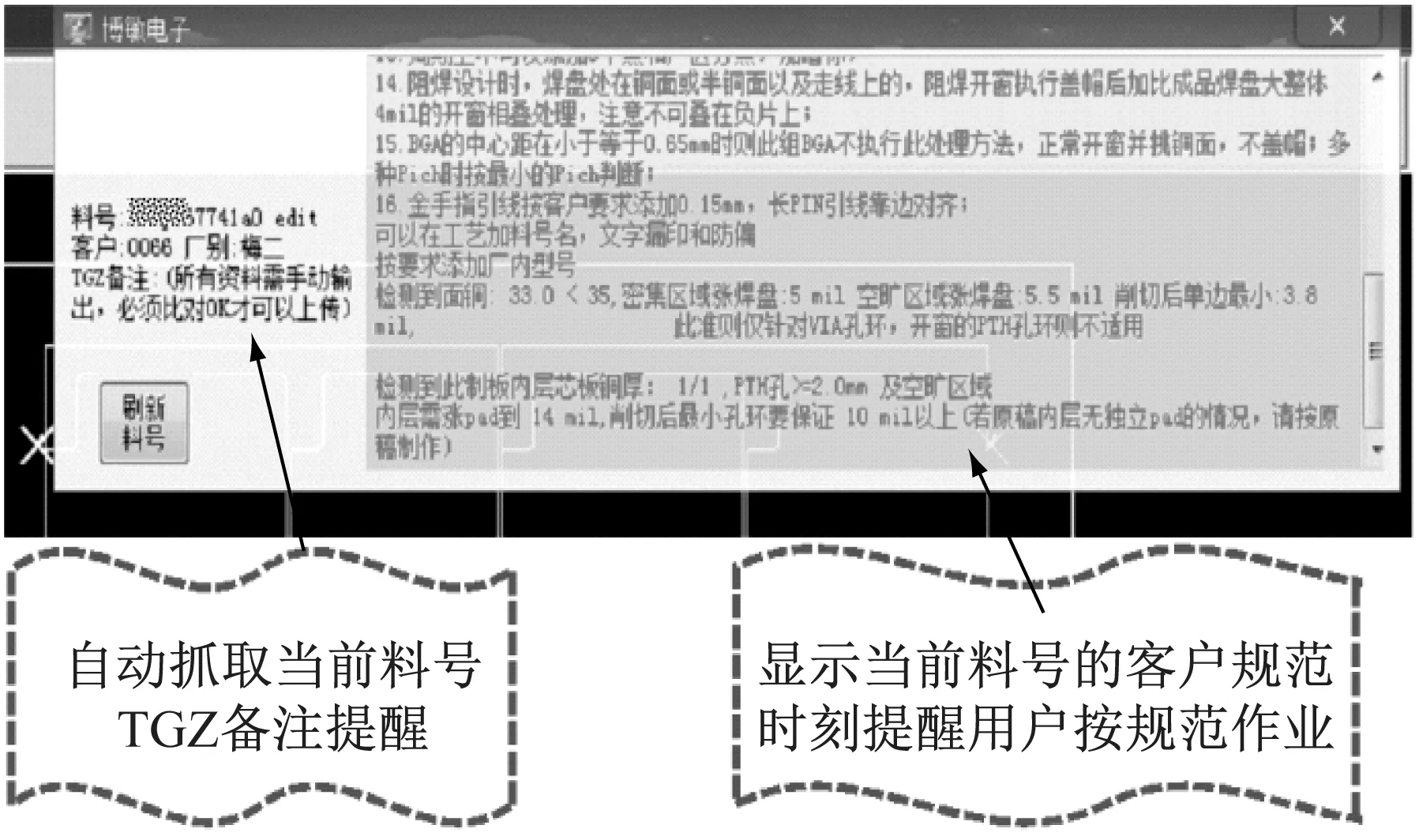

将规范上传到客户规范登记表的数据库内。当打开JOB 时,自动引导后台提醒模块,获取数据库的客户规范并显示在genesis 软件的右上角,提醒制作人员,如图16 所示。悬浮窗始终处于屏幕上方,占据一角,不阻碍视线,自动抓取数据库TGZ 格式的压缩文件中的备注及客户规范,无需额外操作,并且关联的注意事项完整无缺,为制作过程中的品质点检提供便利,确保产品品质。

图16 客户规范显示界面

3 EMS智能系统

3.1 自动输出系统

3.1.1 机械钻带工具输出

PCB 制作过程中的钻孔工序需要工程提供不同类型的钻带资料,以备机械钻孔机使用。传统模式都是手动调取,操作流程繁琐,效率低下,人为参与因素太多,容易出错。

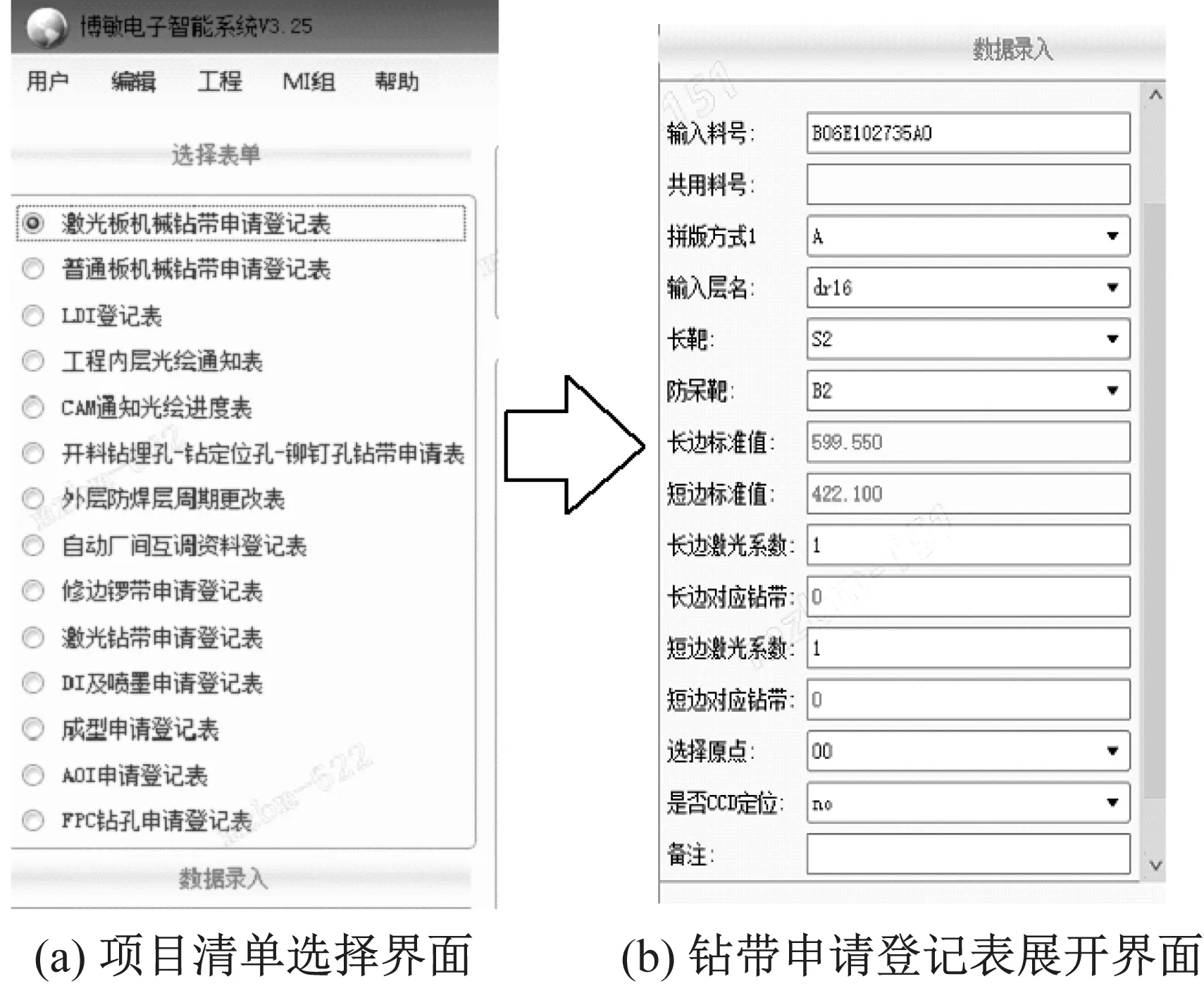

现结合工厂情况开发功能模块[2],由一线员工直接在部门内部的客户端录入申请的钻带资料,如图17所示。

图17 自动输出项目清单选择界面

选择输出的工具登记表,填写数据后点击预览,预览后确认则出现如图18 所示界面,服务器检测到结构化查询语言(structured query language,SQL)数据库存在更新,自动引导钻带资料检测模块,检测OK 后输出相应的钻带资料到指定的目录下,将“工程输出状态”更新为“已输出”(单条数据处理完成)。系统再次检测SQL 数据库是否存在更新,进行下一条信息的自动处理。若输出过程中检测出钻孔存在异常,系统自动将“工程输出状态”更新为“报警”并上传相应的报警信息到“报警日志”的字段中,在前端予以显示。实时预警系统实时监测后台SQL数据,如发现存在输出异常的料号,用户桌面右下角图标不断闪烁,提醒用户及时处理异常,用户根据报警信息进行相应处理。通过以上方法,产线在工序上可直接申请钻带资料,服务器后台自动输出,省去操作员到工程部申请工具及工程人员手动输出工具的环节。

图18 激光板机械钻带输出清单

3.1.2 厂间互调工具自动发送

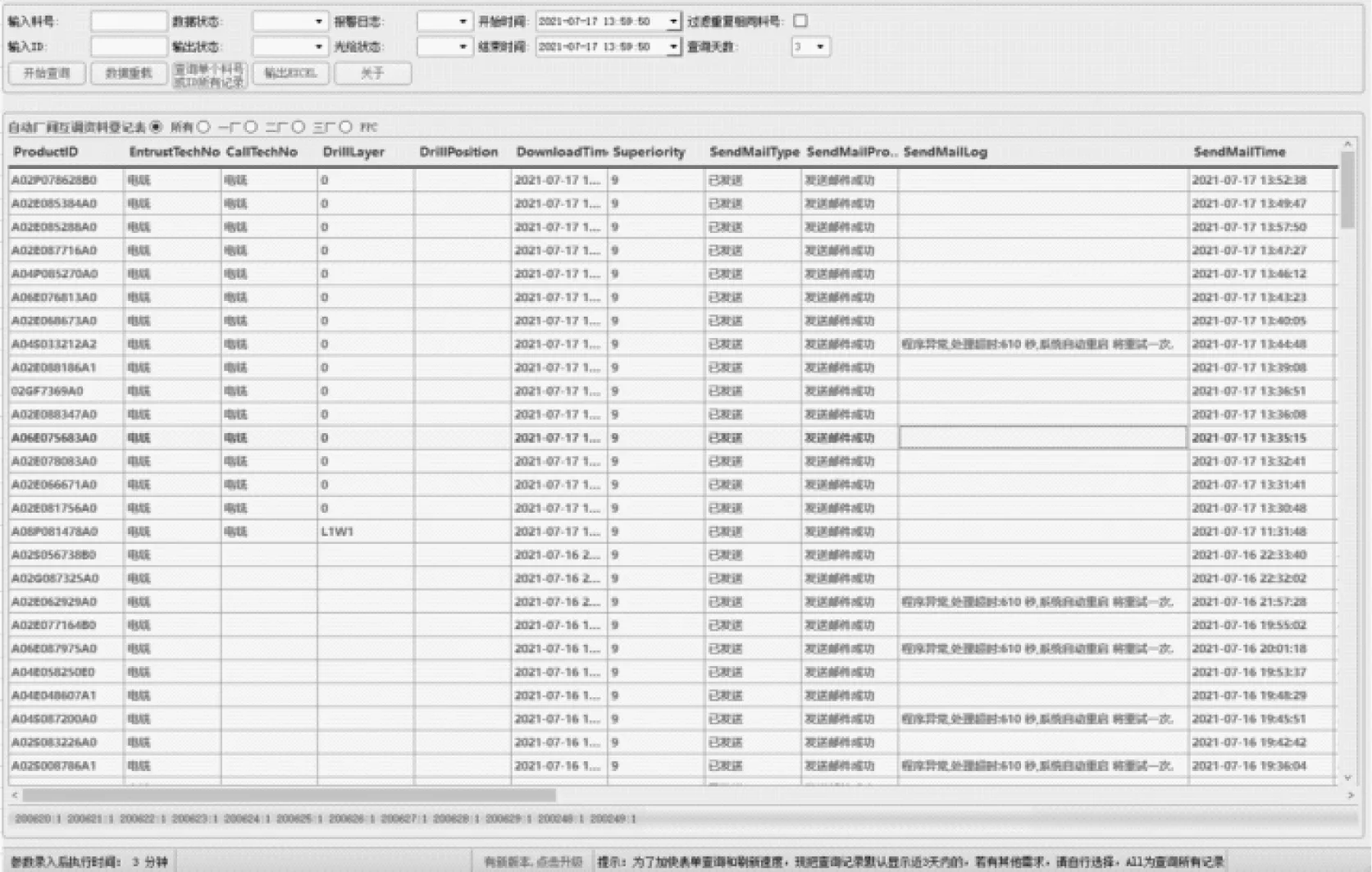

在PCB 制作过程中,为了最大化地利用有限的资源,部分工序有可能在不同的厂间进行加工。以前都是将需要互调的料号打印清单给工程师手动整理资料并发送,手动处理非常耗时且容易出错。通过开发关联模块,将需要搜集及整理的资料压包并发送邮件给到相应的厂间。实现厂间互调自动检索、整理、发送到指定的厂间,以达到省去人工操作的目的。如图19所示。

图19 厂间互调工具自动发送界面

3.1.3 AOI工具自动发送机台

自动化光学检测(automated optical inspection,AOI)资料通常由产线员工手动制作,步骤繁琐且容易出错。梳理规范并开发自动制作AOI资料功能。实现过程如下。

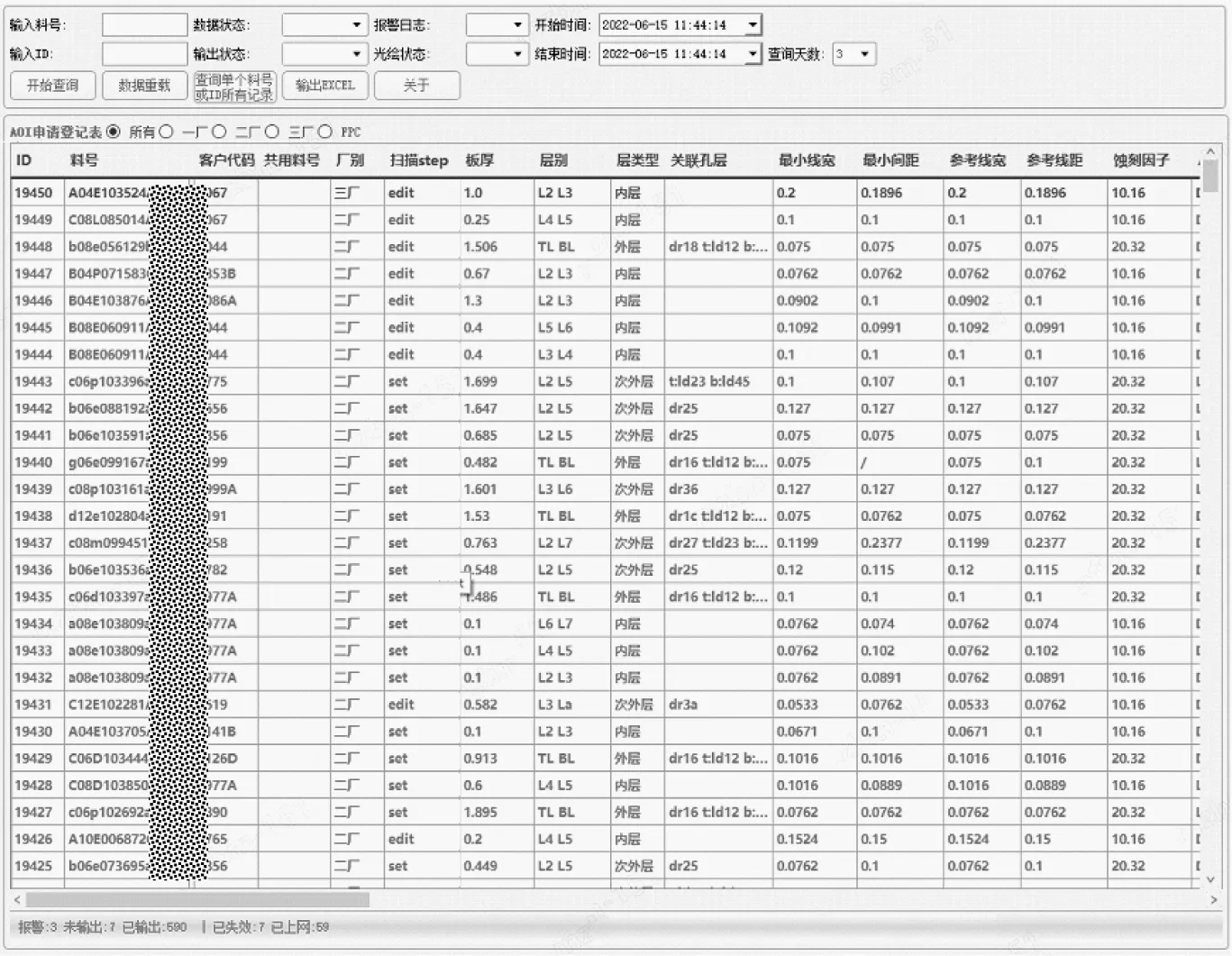

(1)前端录入增加AOI 申请界面及功能,由产线员工根据需求相应录入需求料号,如图20所示。

图20 AOI申请登记表按钮及功能展开界面

(2)前端录入界面仅需用户录入料号名及选择需要制作的层名,其他机台参数系统自动获取ERP 信息相应设置(包括蚀刻因子、板厚、最小线宽、最小间距、参考线宽、参考线距、关联层、拼版方式等)。

(3)开发自动制作及输出AOI 资料功能,安装在自动输出的电脑上。如图21所示。

图21 AOI资料自动输出界面

(4)实时监测后台数据库中的AOI 申请记录表,如发现存在新录入的料号,自动获取前端录入的信息并启动输出功能,自动制作及输出AOI资料。

(5)通过开发及相应配置自动输出服务器,使产线省去手动制作AOI资料的过程。

3.2 参数转换

工程输出的工具在导入机台时,需要调整相应的参数才能用于实际生产。梳理不同机型设备的参数要求,分情况开发功能实现参数自动转换,省去产线员工手动调整参数的环节。

3.2.1 机械钻带参数转换[3]

将机台上的不同参数设置相应的参数代码,钻机根据参数代码自动匹配相应的参数。按工艺及设备要求梳理参数表导入数据库,如图22所示。

图22 机械钻带参数表数据库信息

输出机械钻带时自动带出相应的参数代码供机台使用,如图23所示。

图23 机械钻带参数代码

通过以上操作省去手动在机台上调整参数的步骤。

3.2.2 电铣参数转换

电铣资料通常为手动转换机台参数,步骤繁琐且极易出错。现梳理工程制作电铣规范及开发自动转换电铣资料程序,省去员工手动转换参数步骤[3]。

按照工艺要求开发功能模块,自动生成机台能够识别的电铣文件:①根据制板所用的板材信息自动生成电铣参数代码,供机台抓取;②根据电铣文件中的刀径尺寸自动复制铣链坐标,自动调整电铣下刀速、行刀速。电铣文件转换前后部分截图对比如图24所示。

图24 电铣文件转换前后对比

3.2.3 激光钻孔参数转换

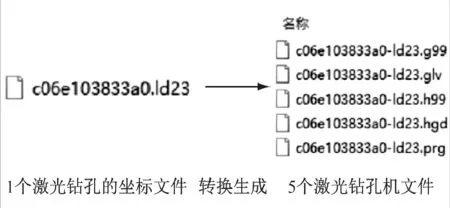

传统模式的激光钻孔机台文件都是员工手动使用pbn_cad软件进行转换,此方式除了操作软件外,还要手动更改转换后的文件,操作较复杂且极易出错。现根据工艺及设备要求开发激光钻孔文件自动转换参数程序。

(1)通过应用程序编程接口(application programming interface,API)(操作系统留给应用程序的一个调用接口,应用程序通过调用操作系统的API 而使操作系统去执行应用程序的命令)模块自动操作pbn_cad软件,并生成默认转换后的数据。

(2)对于软件默认转换后的数据,按照工艺规范要求设置及修改相关联的参数指令。

(3)将转换后相关联的文件(prg、hgd、glv、g99、h99)输出到指定目录下供机台调取使用,如图25 所示。1 个激光钻孔的坐标文件经过转换后生成激光钻孔机可以识别的5 个机台文件。通过以上操作省去手动转换参数的步骤。

图25 激光钻孔机台文件转换前后对比

4 结论

目前生产的PCB 主要为高多层HDI板,CAM制作动作繁琐,需要注意的事项多而杂,且工程人员存在一定的流动性,旧的工作模式已不能满足目前的需求,因此需对现有的工作流程进行重新梳理。梳理后的功能,已初步达到以下效果。

(1)CamGuide 精简操作步骤,部分环节实现自动化操作,大幅提高工作效率。

(2)制作流程清晰化,杜绝制作过程中漏操作步骤的现象。

(3)缩短培训周期,新人快速上手,降低因人员流动对部门造成的影响。

(4)CAM 数据与ERP 的无缝对接,让数据联动起来,使数据在不同场景都可以有效利用,减少数据孤岛,让数据产生价值。

(5)自动输出系统将申请窗口面向工序开放,由工序申请服务器自动输出,省去原来繁琐的申请流程,申请工具效率大幅提升。