5G通信PCB高精度阻抗控制研究

2023-08-26唐宏华樊廷慧

杨 帆 唐宏华 樊廷慧 王 斌

(1.惠州市金百泽电路科技有限公司,广东 惠州 516083;2.深圳市金百泽电子科技股份有限公司,广东 深圳 518049)

0 引言

在印制电路板(printed circuit board,PCB)行业中,5G 类高速产品的信号传输速度越来越快,频率越来越高,对PCB 的阻抗控制精度要求也越来越高。控制不严格的阻抗会引发较大的信号反射和信号失真,因此,保证信号传输线特性阻抗的匹配和一致性是高速PCB 设计和加工的关键。本文主要从阻抗设计、加工流程优化、蚀刻工艺改进,以及阻抗测试方法更新等几个方面进行改善,从而实现内层阻抗±5%的高精度控制要求。

1 高精度阻抗面临的工艺问题

1.1 影响阻抗的主要因素

在具有电阻、电感和电容的电路里,对电流所起的阻碍作用为阻抗。PCB 产品中影响特性阻抗的因素较多,特性阻抗公式表示为[3]

线宽、面铜厚度2 个重要因素对阻抗的灵敏度分析分别如图1和图2所示。

图1 差分特性阻抗随面铜厚度变化趋势

图2 差分特性阻抗随线宽变化趋势

由图1 和图2 可知,铜厚每增加1 μm,阻抗值降低0.35 Ω,线宽每增加25.4 μm,阻抗值降低1.0 Ω。在影响阻抗的诸多因素中,介电常数由材料特性决定,通常比较恒定,容易受控;介质厚度在叠层时可充分考虑,再匹配合适的压合参数,也基本受控。而铜厚及线宽受加工制程的影响较大,特别是高密度的高速信号线,线宽稍有变化即可带来5%~10%的阻抗波动。因此,要实现±5%的高精度阻抗控制,铜厚及线宽精度是工艺控制的关键。

1.2 盲埋孔内层高精度阻抗控制面临的问题

针对内层带有盲埋孔设计,并有高精度阻抗要求的产品,内层盲孔电镀时受镀层均匀性及后续蚀刻均匀性影响,线宽波动较大,直接影响阻抗线宽精度,从而导致阻抗一致性变差。按常规流程加工,内层蚀刻后没有阻抗检测流程,使内层阻抗的管控更加困难,产品良率低下。因此,需要在现有基础上开发新的阻抗管控方法,来提升盲埋孔内层的阻抗精度及一次良率。

2 高精度阻抗控制方法研究

2.1 压合前内层阻抗理论模型

2.1.1 压合前内层阻抗

根据内层压合阻抗模拟值倒推压合前内层阻抗,如图3所示。

图3 压合前阻抗模拟

2.1.2 理论值偏差校准

内层阻抗理论值偏差校准如图4所示。通过试验对比压合前后阻抗理论和实际的偏差值,对内层阻抗压合前理论值进行校正,得出更加精确的阻抗控制值(按内层模拟值的-2.0%控制),可为后续内层蚀刻及高精度阻抗控制提供基础条件。

2.2 内层阻抗条设计优化

在板的中间及四周设计阻抗条,如图5 所示,使阻抗测试数据更具有代表性,体现阻抗的一致性。

电气点检员的主要工作内容就是对在线生成设备(系统)进行点检、定期的检查,对照标准发现设备的异常现象和隐患,分析、判断其劣化程度,提出检修方案,并对方案的实施进行全过程监控的人员。电气专业点检员和其他点检员一样,必须具有较强的管理意识,强烈的工作责任心,以及较强的管理能力。还必须具有广泛的知识面扎实的专业知识,熟练的检修技术和处理现场电气设备故障的能力。

图5 阻抗条设计优化

2.3 内层盲孔电镀均匀性控制

使用垂直连续电镀(vertical continuous plating,VCP)线,将1 次电镀法改为2 次+正反交替电镀,提升面铜均匀性,为后续高精度蚀刻提供基础,如图6所示。

图6 高精度阻抗产品电镀方式

测试结果表明,单板过程能力指数(complex process capability index,CPK)值达到1.93,面铜极差可控制在7 μm 范围,对100 Ω 阻抗线约有 2.5 Ω影响,如图7所示。

图7 面铜厚度控制过程能力分析

2.4 内层阻抗高精度蚀刻方法及管控方法

2.4.1 高精度阻抗线二次追加补偿

针对不同电镀铜厚及线宽线距,找出侧蚀变化规律,为阻抗线蚀刻提供补偿依据,同时考虑二次返蚀的需要,在原有补偿值基础上追加补偿12.7~20.1 μm,为蚀刻提供缓冲空间,使部分产品在阻抗值偏下限的情况下,可再进行二次精准蚀刻。见表1。

表1 高精度阻抗-线宽补偿

2.4.2 内层阻抗测试流程优化

在内层蚀刻后退膜前增加阻抗测试+二次精蚀流程,如图8所示。

图8 工艺流程

2.4.3 内层阻抗测试方法

高精度阻抗产品,第1 次蚀刻完成后不退膜,将阻抗线端测试点的干膜修刮掉再进行阻抗测试,阻抗值符合管控要求的,直接退膜;如阻抗值偏小,可贴红胶带保护后,二次精蚀处理。

2.4.4 二次精准蚀刻方法

通过退膜前后阻抗测试数据对比,得出干膜对不同线宽线距阻抗值影响的百分比。分别找出对阻抗影响1%、2%、3%、4%及5%对应的蚀刻参数。根据实际测出的阻抗值与要求阻抗值的差异,返蚀时选择对应的二次蚀刻参数,从而实现高精准蚀刻,满足±5% 高精度阻抗要求。见表2。

表2 二次精准蚀刻参数

干膜对阻抗的影响分析如图9 所示。由图9可见,干膜对阻抗线的影响均值为2.2%,CPK值为3.89,稳定性较好。线宽精度控制过程能力分析如图10 所示。由图10 可见,线宽精度单板CPK 值达到1.27,线宽极差可以控制在10 μm 范围内,对100 Ω 阻抗线大致有4.0 Ω 影响。

图9 干膜对阻抗的影响分析

图10 线宽精度控制过程能力分析

3 结果与讨论

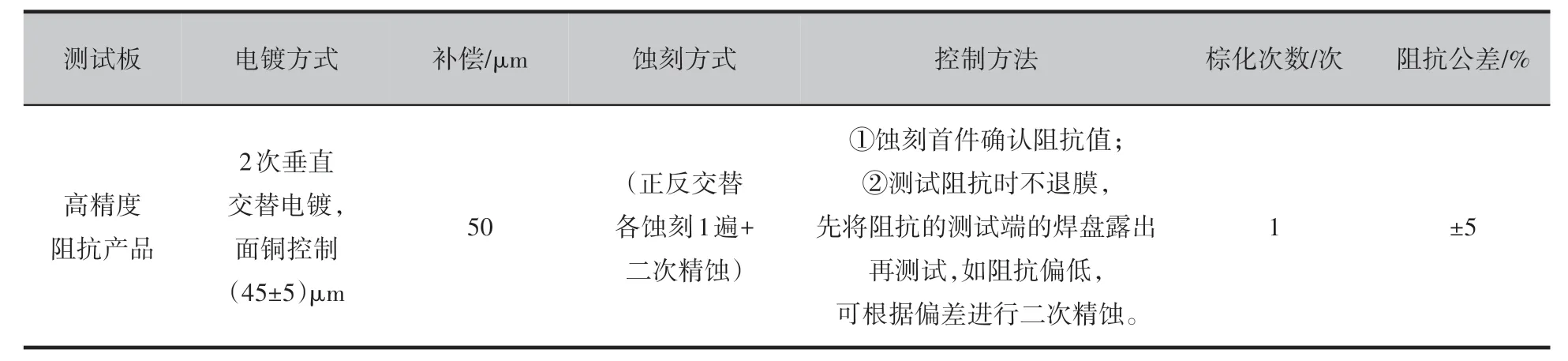

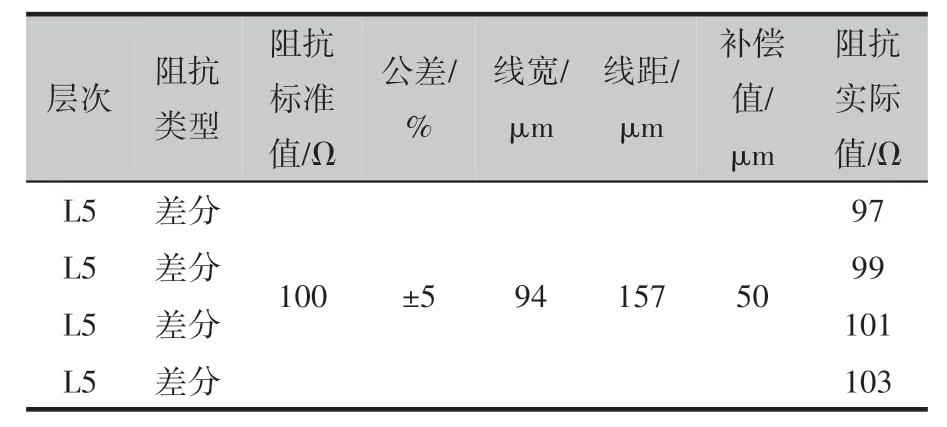

盲埋孔内层高精度阻抗加工方案见表3,内层阻抗测试数据见表4,成品阻抗检测结果见表5。经工艺验证,采用优化后的加工方案及阻抗控制方法,阻抗精度及产品良率得到明显提升,可以满足阻抗公差±5%的高精度控制要求,验证合格。

表3 高精度阻抗加工方案

表4 阻抗测试数据

表5 成品阻抗检测结果

4 结语

本文简单介绍了一种高精度阻抗产品精确控制内层阻抗的方法,采用压合前模拟内层芯板阻抗值+蚀刻不退膜测试阻抗+二次精蚀流程,可对阻抗公差进行严格管控,实现阻抗公差±5%高精度加工目标。